Огнестойкая профильная конструкция и способ ее изготовления (варианты)

Иллюстрации

Показать всеИзобретение относится к области строительства и может быть использовано при изготовлении огнестойких заполнений проемов в противопожарных преградах. Огнестойкая профильная конструкция может быть изготовлена на основе любых типов полых металлических профилей. Во внутренних полостях профилей размещен огнестойкий термокомпенсирующий материал, включающий наполнитель в виде частиц или гранул природного минерального или синтетического силикатного материала, пористого или вспененного, содержащего химически связанную воду, и связующее на основе водорастворимых силикатов. Диаметр частиц составляет 3-7 мм, насыпная плотность - 400-750 г/л и удельная поверхность - 100-1000 м2/г. На поверхность частиц нанесен первый слой из органического полифункционального органического соединения, содержащий по меньшей мере одну активную аминогруппу, второй слой из неорганической соли, обладающей высоким сродством к металлам и поверхности частиц, третий слой из связующего на основе водорастворимых силикатов и четвертый слой из минерального порошка. Способы изготовления конструкции включают подготовку наполнителя, получение и размещение огнестойкого термокомпенсирующего материала в полостях металлических профилей. Конструкция обладает повышенной огнестойкостью, сравнительно низким весом и ценой, высокими эксплуатационными характеристиками, при этом надежна и высоко технологична. 3 н. и 9 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области строительства и может быть использовано при изготовлении огнестойких заполнений проемов в противопожарных преградах. В частности при изготовлении огнестойких светопрозрачных профильных дверных и оконных блоков, профильных огнестойких дверных блоков сплошного сечения, светопрозрачных огнестойких профильных перегородок и огнестойких перегородок сплошного сечения, а также огнестойких профильных конструкций витражей и атриумов.

В условиях современного строительства, при возведении зданий и сооружений свободных планировок используются различные технические решения, направленные на разделение больших площадей на секции. Для решения этой задачи используются огнестойкие противопожарные преграды, изготовленные из бетонных или железобетонных плит, кирпича, шлакоблоков и т.д. Огнестойкие профильные конструкции, как правило, применяются в качестве заполнения проемов в противопожарных преградах.

Основная проблема, стоящая на пути реализации выше описанных конструкций - это решение технического противоречия, заключающегося в создании противопожарных преград и их заполнений, которые одновременно обладали бы высокими характеристиками по огнестойкости, имели не большой вес (особенно важно при многоэтажном строительстве), обладали повышенной несущей способностью и были технологичны при не высокой стоимости.

В настоящем уровне техники эта проблема решается различными путями.

Так известна огнестойкая строительная конструкция и способ ее изготовления из унифицированного полого профиля, внутри которого расположена, по меньшей мере, одна стальная труба. При этом стенки стальной трубы выполнены с огнезащитным покрытием и между стенками унифицированного полого профиля и стальной трубой размещен поглощающий тепло заполнитель в виде водосодержащего геля на основе щелочных металлов или органических полимеров или гипса, а во внутренней части трубы размещен огнестойкий заполнитель из бетона или железобетона (патент RU 2217570, МПК Е06В 5/16, 27.11.2003). Главным недостатком описанной конструкции является ее значительный вес, обусловленный применением стальной трубы, наполненной бетоном, которая расположена внутри профиля, что значительно сужает область применения подобных конструкций при многоэтажном строительстве. Применение вышеописанного технического решения для производства навесных и вентилируемых фасадов вообще не приемлемо, поскольку влечет за собой целый комплекс дополнительных работ по усилению элементов крепления предлагаемой конструкции к несущим фрагментам зданий и сооружений. Изготовление открывающихся конструкций, например противопожарных каркасных остекленных дверей, изготовленных в соответствии с указанным техническим решением, становится чрезвычайно проблематичным, поскольку требует применения более мощных доводчиков, увеличения количества петель со стальными вставками внутри каркаса (профиля), что значительно усложняет или делает вообще не возможным реализацию предлагаемого технического решения. Следующим, и не менее важным недостатком описанной конструкции является размещение водосодержащего геля в пространстве между внутренними стенками унифицированного профиля и металлической трубой, так как оно требует дополнительной герметизации, предотвращающей вытекание геля из указанной полости, что значительно повышает себестоимость таких конструкций. Кроме того, содержание химически несвязанной воды в огнезащитных гелях полностью исключает применение подобных конструкций на фасадах зданий при отрицательных температурах. Применение в указанных конструкциях органических полимеров также не целесообразно, так как они горючи. Наполнение полостей гипсом, для противопожарных конструкций также не целесообразно, так как при достижении температуры 108°C гипс полностью теряет кристаллизационную воду, и соответственно теряет огнестойкость, превращаясь в алебастр (сыпучее порошкообразное вещество серого цвета). Эта же особенность касается и изделий, содержащих гипс, например гипсокартонных листов (ГКЛ). Самое главное, что чрезвычайно сложная технология заполнения предлагаемых конструкций делает их дорогостоящими.

Также известна огнестойкая профильная конструкция (патент RU 116554, МПК Е06В 5/16, 27.05.2012), содержащая, по меньшей мере, один огнезащитный блок, выполненная с размещением в центральной камере алюминиевого профиля металлического каркаса, собранного из Г-образных металлических профилей, на поверхность которых нанесено огнезащитное покрытие. Заполнение полостей между внешним - алюминиевым профилем и внутренним металлическим каркасом, собранным из Г-образных металлических профилей, осуществляют материалом на основе гипса, минеральной ваты, керамической ваты или ваты на основе вермикулита.

При описании недостатков патента RU 2217570 уже были указаны недостатки заполнения огнестойких конструкций различными материалами на основе гипса и его модификаций. Это малое содержание кристаллизационной воды и ее быстрая потеря при нагреве до 108°C и как следствие - моментальная потеря огнестойкости. Заполнение пространства между внешним алюминиевым профилем и внутренним металлическим каркасом, различными типами ват, которые в принципе, не имеют каких-либо показателей по параметру «плотность» и всецело зависят от «человеческого» фактора, ставит под сомнение стабильность показателей конструкции по огнестойкости. Кроме того, сборка каркаса конструкции из Г-образных металлических профилей, вводит дополнительную технологическую операцию, предполагая не оправданные риски по качеству сборки, надежности соединений, увеличивает трудоемкость изготовления при явном снижении надежности и долговечности при эксплуатации конструкции в «штатном» режиме.

В патенте Великобритании (GB 2291094, МПК Е06В 5/16, 17.01.1996) предлагается в качестве огнестойкого заполнителя профильных конструкций силикат кальция, - негорючий неорганический материал, который при высокой температуре спекается, растрескивается, высыпается и теряет огнестойкие свойства.

В патенте Германии (DE 19504601, МПК Е06В 5/16, 25.07.1996) в качества огнестойкого заполнителя профильных конструкций предлагается использовать различные материалы (пенополиуритан, меламиновую полимерную пену, полипропилен, полиэтилен, полиамин, минеральную вату, полиметилметакрилат, ламинированный поливинилхлорид и т.п.). Данные материалы обладают низкой массой и горючестью, но при воздействии температуры от 150 до 190°C выделяют вредные компоненты с низкой предельно допустимой концентрацией (ПДК). При этом разложение полимерных материалов значительно снижает заданные огнестойкие свойства материала, так как теряется его большая часть (масса).

В другом патенте Германии (DE 10144551, МПК Е06В 5/16, 27.03.2003) предлагается огнестойкое заполнение профильных огнестойких конструкций высоконаполненными полимерными пенами с весьма низкой теплопроводностью, но при температурах от 150 до 190°C полимерные пены разлагаются и оплавляются с выделением летучих компонентов (мономеров), которые являются вредными для здоровья человека и животных.

Также известно техническое решение, описанное в патенте Великобритании (GB 2442733, МПК Е06В 5/16, 16.04.2008), в котором в качестве заполнителя огнестойких профильных конструкций используют не пластифицированный поливинилхлорид, который обладает низкой горючестью. Однако в диапазоне температур от 190 до 300°C он разлагается с выделением вредных веществ таких, как например хлористый водород, вне зависимости от его свойств (вспучивающийся поливинилхлорид или поливинилхлорид в виде инертных порошков).

В патенте Японии (JB 2011057503, МПК Е06В 5/16, 24.03.2011) в качестве огнестойкого заполнителя профильных конструкций предлагается использование цемента и газонаполненных полимерных микросфер и вспененных неорганических материалов в виде микрогранул. Данный материал является хорошим теплоизолятором, но при нагревании происходит его спекание и растрескивание цемента и микросфер, как органической, так и неорганической природы происхождения.

Наиболее близкой к настоящему изобретению в части устройства является огнестойкая профильная конструкция (патент RU 88050, МПК Е06В 5/16, 27.10.2009), содержащая, по меньшей мере, один огнезащитный блок, выполненный с размещением в центральной камере алюминиевого профиля металлического каркаса, внутри которого расположено огнестойкое заполнение, поглощающее тепло во время нагрева. При этом каркас выполнен сборным из оцинкованных П-образного лотка и крышки, а внутренняя полость каркаса заполнена шнуром из базальтовых нитей, пропитанных термостойким клеем, минеральной ватой, или жаропрочным бетоном, а между каркасом и стенками алюминиевого профиля размещены прокладки из термореактивного уплотнителя. Основным недостатком предлагаемой конструкции, наряду с выше описанными конструкциями, является то, что при достижении температуры 660°C (температура плавления алюминия) алюминиевый профиль, расположенный снаружи, разрушается, что неминуемо приводит к разрушению и последующему выпадению прокладок из термореактивного уплотнителя. (В соответствии с таблицей 1 пункта 6 ГОСТ 30247.0-94, температура 660°C достигается на одиннадцатой минуте со времени начала испытания). В дальнейшем не защищенный металлический каркас перегревается, что неминуемо приводит к его короблению и потере огнестойкости конструкции одновременно по двум параметрам - целостности - «Е» и теплоизолирующей способности - «I».

Наиболее близким к настоящему изобретению в части способа является способ, описанный в вышеуказанном патенте №2217570, включающий сборку металлических профилей с внутренними полостями, установку огнезащитных блоков и огнестойкого заполнителя. Данный способ технологически сложен и не пригоден для изготовления конструкций согласно настоящему изобретению.

Технической задачей данного изобретения является создание огнестойкой профильной конструкции, обладающей высокими параметрами по огнестойкости, несущей способности, высоким уровнем технологичности, сравнительно малым весом и позволяющей использовать полые металлические профили любых типов.

Поставленная задача решается за счет того, в огнестойкой профильной конструкции, изготовленной на основе любых типов полых металлических профилей, внутренние полости которых содержат огнестойкое термокомпенсирующее заполнение, и включающей, по меньшей мере, один огнезащитный блок, огнестойкое термокомпенсирующее заполнение, представляет собой огнестойкий термокомпенсирующий материал, включающий наполнитель в виде частиц или гранул из природного минерального или синтетического силикатного материала, пористого или вспененного, содержащего химически связанную воду, приведенный диаметр которых составляет 3-7 мм, насыпная плотность -400-750 г/л и удельная поверхность - 100-1000 м2/г, при этом на поверхность частиц нанесен первый слой, состоящий из полифункционального органического соединения, содержащего, по меньшей мере, одну активную аминную группу, второй слой, состоящий и неорганической соли, обладающей высоким сродством к металлам и поверхности частиц, третий слой, состоящий из связующего на основе водорастворимых силикатов, и четвертый слой, состоящий из минерального порошка, и связующее на основе водорастворимых силикатов. В указанном материале связующее на основе водорастворимых силикатов может составлять до 50% от массы обработанных частиц (наполнителя).

В качестве природного минерального силикатного материала может быть использован перлит, вермикулит и монтмориллонит в виде частиц, приведенный диаметр которых равен 3-5 мм, или гранулированная зола уноса.

В качестве синтетического силикатного материала может быть использована гранулированная поликремниевая кислота (силикагель КСМГ).

Кроме указанных материалов возможно использование и других вспененных или гранулированных материалов, содержащих достаточное количество связанной воды.

В качестве полифункционального органического соединения может быть использовано бифункциональное органическое соединение, содержащее аминогруппу, например 2,2,2-нитрилотриэтанола,три(2-гидроксиэтил)амин, и любую другую органическую функциональную группу, например диалкоксилмоноамин, а также соединения, содержащие активные алкильные (изопропиламин), карбоксильные (аланин), алкиларильные (1амин, 4-метил бензол), гидроксильные (аминобутанол) и силанольные (аминотриэтанолсилан) группы. Наиболее предпочтительно использование аланина или аминотриэтанолсилана, как весьма химически активных, доступных реагентов, обладающих всеми необходимыми качествами для производства огнестойкого наполнителя для заполнения полой металлической конструкции - химическое сродство к металлам и компонентам состава и высокими влагоудерживающими характеристиками.

Так как частицы (гранулы) из указанных материалов являются макропористыми, то слой полифункционального органического соединения запечатывает открытые поры на поверхности частиц, что позволяет удерживать внутри частиц максимальное количество химически связанной воды, что приводит к повышению огнезащитных свойств материала в целом.

В качестве неорганических солей могут быть использованы соли щелочных и щелочноземельных металлов со слабым кислотным анионом, например натриевые соли борной кислоты (десяти- или пятиводный тетраборат натрия) - обладающие сродством как к оксиду кремния, так и к металлу. Наиболее предпочтительно использование октаоксопентабората натрия. Слой из неорганических солей, нанесенный поверх слоя полифункционального органического соединения, снижает его горючесть.

В качестве связующего могут быть использованы растворимые силикаты натрия и/или калия, например водорастворимый силикат натрия (жидкое стекло) с плотностью 1,47 г/см3, такое связующее производится в больших объемах и обладает всеми необходимыми для производства огнестойкого заполнения свойствами - негорючее, в составе жидкого стекла обязательно содержится вода и, такое связующее, обладает сродством к металлу и остальным компонентам состава.

Минеральный порошок представляет собой гипс, алебастр, цемент или золу уноса. Слой из минерального порошка предотвращает растрескивание обработанных частиц при высоких температурах.

Преимущественно огнестойкий термокомпенсирующий материал может содержать на 100 вес.% указанных частиц, 4-40 вес.% полифункционального органического соединения, 12-25 вес.% неорганических солей, 50 вес.% связующего и 100 вес.% минерального порошка. Соотношение и количество компонентов для получения огнестойкого термокомпенсирующего материала определено в результате серии экспериментов для вычисления оптимального соотношения цена -качество состава по теплофизическим и химическим свойствам.

Огнестойкий термокомпенсирующий материал может быть размещен во внутренних полостях любых профилей. Конструкция, изготовленная из профилей с указанным огнестойким термокомпенсирующим материалом, обладает высокой огнестойкостью и технологичностью.

Известные способы изготовления огнестойких профильных конструкций не пригодны для изготовления конструкции согласно настоящему изобретению, поэтому для решения поставленной задачи предлагается два способа ее изготовления.

Способ изготовления огнестойкой профильной конструкции, включает заполнение внутренних полостей полых металлических профилей огнестойким термокомпенсирующим материалом и заключается в том, что предварительно готовят наполнитель, при этом выбирают природный минеральный или синтетический силикатный материал, пористый или вспененный, содержащий химически связанную воду, с приведенным диаметром частиц 3-7 мм, насыпной плотностью 400-750 г/л и удельной поверхностью 100 - 1000 м2/г, на поверхность частиц наносят первый слой из полифункционального органического соединения, второй слой из неорганической соли, третий слой из связующего на водорастворимой основе и четвертый слой из минерального порошка, затем во внутренние полости металлических профилей насыпают полученные многослойные гранулы наполнителя и проливают его связующим на основе водорастворимых силикатов, после отверждения полученного огнестойкого термокомпенсирующего материала производят сборку конструкции.

В первом варианте способа полученные многослойные гранулы наполнителя насыпают в полноразмерные, как правило, шести метровые металлические профили, или нарезанные в размер заготовки.

Во втором варианте способа полученные многослойные гранулы наполнителя засыпают в форму, имеющую конфигурацию используемого металлического профиля, и проливают их связующим на основе водорастворимых силикатов, после отверждения полученный огнестойкий термокомпенсирующий материал размещают во внутренних полостях металлического профиля и производят сборку конструкции.

Сущность изобретения поясняется на примере его осуществления со ссылкой на прилагаемые чертежи, на которых показано следующее:

Фиг. 1 - противопожарная светопрозрачная двупольная дверь, выполненная согласно изобретению, вид спереди.

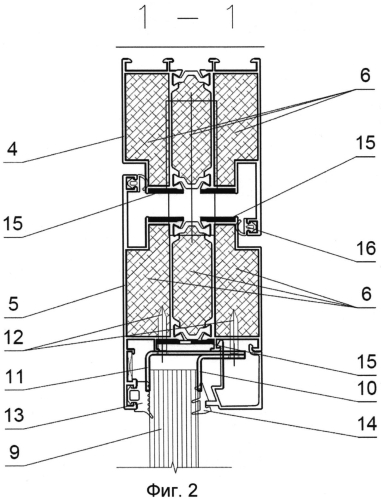

Фиг. 2 - то же, продольный разрез 1-1.

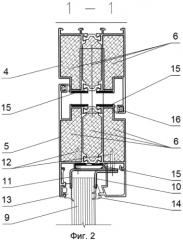

Фиг. 3 - то же, поперечный разрез 2-2.

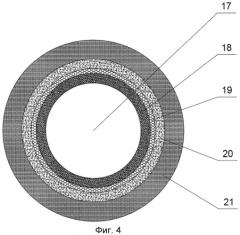

Фиг. 4 - многослойная гранула наполнителя, разрез.

В качестве примера огнестойкой профильной конструкции была изготовлена противопожарная светопрозрачная двупольная дверь (габаритные размеры: высота - 2250 мм, ширина - 1800 мм), на основе алюминиевых профилей системы «СИАЛ КПТ60» (ООО «ЛПЗ «СЕГАЛ»). Дверь включает дверную коробку 1 и два светопрозрачных дверных полотна 2 и 3. Дверная коробка 1 изготовлена из алюминиевого профиля 4, светопрозрачные дверные полотна 2 и 3 - из алюминиевого профиля 5. Внутри алюминиевых профилей 4 и 5 размещен огнестойкий термокомпенсирующий материал 6. Светопрозрачные дверные полотна 2, 3 навешены на дверную коробку 1 посредством шести дверных петель 7. Светопрозрачные заполнения 8, 9 прикреплены к алюминиевым профилям 2 и 3 посредством стальных уголков 10, 11 и самонарезающих винтов 12. Между светопрозрачными заполнениями 8, 9 и алюминиевым профилем 5 расположены резиновые уплотнители 13 и 14. На притворах дверных полотен 2, 3 и притворе дверной коробки 1 размещен термоактивный уплотнитель 15 и резиновый уплотнитель 16 от холодного дыма.

Огнестойкий термокомпенсирующий материал 6 включает в себя наполнитель в виде гранул, содержащих ядро 17, на поверхность которого нанесены слои 18, 19, 20 и 21, и связующее (не показано). Ядро 17 представляет собой частицы поликремниевой кислоты (силикагель КСМГ с приведенным диаметром частиц 5-7 мм и удельной поверхностью не менее 100 м2/г, содержащие в своей пористой структуре химически связанную воду). Слой 18 состоит из 2,2,2-нитрилотриэтанола,три(2-гидроксиэтил)амина в количестве 8 весовых частей на 100 весовых частей поликремниевой кислоты (в соответствии с химизмом взаимодействия оксида кремния и первичного амина). Слой 19 состоит из десяти- или пятиводного тетрабората натрия в количестве 10 весовых частей к 100 весовым частям поликремниевой кислоты. Слой 20 состоит из водорастворимого силиката натрия с плотностью 1,47 г/см3 в количестве до 50 весовых частей к 100 частям минеральных частиц. Слой 21 состоит из алебастра (Ca2SO4·2Н2О) в количестве от 50 до 100 весовых частей к 100 частям поликремниевой кислоты. Связующее представляет собой водорастворимый силикат натрия с плотностью 1,47 г/см3.

Способ изготовление огнестойкой профильной конструкции включает следующие этапы:

1. Получение многослойных гранул наполнителя путем последовательного смешения указанных компонентов, при этом время, затрачиваемое на получение от 15 до 40 литров гранул наполнителя, составляет не более 8 минут.

2. Заполнение внутренних полостей полноразмерных металлических профилей полученными гранулами наполнителя. Время заполнения полостей полноразмерных (шести метровых) профильных систем, в зависимости от их конфигурации составляет от 20 до 25 минут, время заполнения полостей профиля, размером от двух до двух с половиной метров, в зависимости от их конфигурации составляет от 10 до 12 минут.

3. Проливку гранул наполнителя указанным связующим с последующим отверждением в течение от одного до трех часов (в зависимости от длины профиля).

4. Резку заполненного полноразмерного металлического профиля на детали.

5. Сборку конструкции по технологии, рекомендуемой заводом -изготовителем профильных систем с применением стандартных комплектующих, оборудования, оснастки и приспособлений.

Серийное производство огнестойких профильных конструкций по вышеописанному способу не требует дополнительного дорогостоящего оборудования, оснастки и приспособлений, высокой квалификации исполнителя, легко контролируется, не подвержено влиянию «человеческого фактора», не требует дополнительных производственных и складских площадей.

Испытания двупольной двери проводились в испытательном центре «Огнестойкость» (Протокол сертификационных испытаний №44 с/ск-2013) в соответствие с ГОСТ Р 53307-2009, - «Конструкции строительные. Противопожарные двери и ворота. Метод испытания на огнестойкость».

Проведенные испытания показали следующие результаты:

1. Время наступления предельного состояния по потере целостности (Е):

- на образце №1 - достигнуто через 63 мин. от начала испытания;

- на образце №2 - достигнуто через 63 мин. от начала испытания;

2. Время наступления предельного состояния по потере теплоизолирующей способности (I):

- на образце №1 - достигнуто через 61 мин. от начала испытания;

- на образце №2 - достигнуто через 63 мин. от начала испытания.

3. Время наступления предельного состояния по потере теплоизолирующей способности (W):

- на образце №1 - за время испытания не достигнуто;

- на образце №2 - за время испытания не достигнуто.

Согласно протокола испытаний, предел огнестойкости двери противопожарной светопрозрачной двупольной, определенный по результатам испытаний двух образцов и приведенный к ближайшей меньшей величине из ряда чисел по разделу 10 ГОСТ 30247.0-94, составляет EIW 60.

Проведенные испытания двупольной двери показали, что указанный термокомпенсирующий материал, размещенный во внутренних полостях профилей предохраняет металлическую конструкцию (в том числе алюминиевые профили) от воздействия внешних температур до 980°C, значительно снижает теплопроводность конструкции, сохраняя целостность профилей и заполнений от температурного воздействия и статического разрушения.

Настоящее изобретение по сравнению с ближайшим аналогом (патент RU 88050) обладает целым рядом конструкторских, технологических и эксплуатационных преимуществ.

Во всех известных каркасных огнестойких конструкциях, включая светопрозрачные, изготовленных на основе специальных противопожарных алюминиевых трехконтурных («теплых») профильных систем (КПТ78 EI, ВСМПО 770), толщины стенок профилей колеблются в диапазоне от 2 мм до 2,5 мм. В предлагаемом техническом решении, за счет высоких термокомпенсирующих свойств материала внутреннего заполнения, использован алюминиевый трехконтурный профиль (КПТ60) с толщиной стенок профиля 1,2 мм, который, кроме того, на 13% уже, чем, например, профиль КПТ78 EI. Таким образом, вес и стоимость испытанной конструкции, без учета заполнений, более чем в 2 раза ниже, чем вес и стоимость аналогичной конструкции на основе профиля КПТ78.

Кроме того, одним из основных недостатков известных огнестойких профильных конструкций, является использование в них модульных термокомпенсаторов, имеющих фиксированную толщину, например фрагментов гипсокартонных листов, при этом размеры внутренних полостей заполняемых профилей не всегда кратны этим толщинам, поэтому использование подобных термокомпенсаторов без принятия дополнительных мер, направленных на обеспечение 100 процентного прилегания термокомпенсатора к внутренним стенкам полостей профиля, не эффективно. В заявляемой конструкции огнестойкий термокомпенсирующий материал либо связан со стенками металлического профиля посредством адгезии, либо плотно к ним прилегает в независимости от конфигурации применяемого профиля, что обеспечивает высокую огнестойкость конструкции в целом.

Из вышеизложенного следует, что огнестойкие профильные конструкции, на основе любых типов конфигураций полых металлических профилей, выполненные согласно настоящему изобретению, обладают повышенной огнестойкостью, сравнительно низким весом и ценой, высокими эксплуатационными характеристиками, при этом надежны и высоко технологичны.

1. Огнестойкая профильная конструкция, изготовленная на основе любых типов полых металлических профилей, внутренние полости которых содержат огнестойкое термокомпенсирующее заполнение, и включающая по меньшей мере один огнезащитный блок, отличающаяся тем, что огнестойкое термокомпенсирующее заполнение представляет собой огнестойкий термокомпенсирующий материал, включающий наполнитель в виде частиц или гранул природного минерального или синтетического силикатного материала, пористого или вспененного, содержащего химически связанную воду, приведенный диаметр которых составляет 3-7 мм, насыпная плотность - 400-750 г/л и удельная поверхность - 100-1000 м2/г, при этом на поверхность частиц нанесен первый слой, состоящий из органического полифункционального органического соединения, содержащий по меньшей мере одну активную аминогруппу, второй слой, состоящий из неорганической соли, обладающей высоким сродством к металлам и поверхности частиц, третий слой, состоящий из связующего на основе водорастворимых силикатов, и четвертый слой, состоящий из минерального порошка, и связующее на основе водорастворимых силикатов.

2. Огнестойкая профильная конструкция по п. 1, отличающаяся тем, что в качестве природного минерального силикатного материала используют перлит, вермикулит и монтмориллонит в виде частиц, приведенный диаметр которых равен 3-5 мм.

3. Огнестойкая профильная конструкция по п. 1, отличающаяся тем, что в качестве полифункционального органического соединения используют бифункциональное органическое соединение, содержащее активную аминогруппу и любую другую органическую функциональную группу.

4. Огнестойкая профильная конструкция по п. 1 или 3, отличающаяся тем, что в качестве полифункционального органического соединения используют диалкоксилмоноамин, а также соединения, содержащие активные алкильные, карбоксильные, алкиларильные, гидроксильные и силанольные группы.

5. Огнестойкая профильная конструкция по п. 1, отличающаяся тем, что минеральный порошок представляет собой гипс, алебастр, цемент или золу уноса.

6. Огнестойкая профильная конструкция по п. 1, отличающаяся тем, что в качестве синтетического силикатного материала используют гранулированную поликремниевую кислоту.

7. Огнестойкая профильная конструкция по п. 1, отличающаяся тем, что в качестве минерального силикатного материала используют гранулированную золу уноса.

8. Огнестойкая профильная конструкция по п. 1, отличающаяся тем, что в качестве неорганических солей используют соли щелочных и щелочноземельных металлов со слабым кислотным анионом, таким как карбоксил или борат.

9. Огнестойкая профильная конструкция по п. 1, отличающаяся тем, что в качестве связующего используют растворимые силикаты натрия и/или калия.

10. Огнестойкая профильная конструкция по п. 1, отличающаяся тем, что огнестойкий термокомпенсирующий материал содержит на 100 вес.% указанных частиц, 4-40 вес.% полифункционального органического соединения, 12-25 вес.% неорганических солей, 50 вес.% указанного связующего и 100 вес.% минерального порошка.

11. Способ изготовления огнестойкой профильной конструкции, включающий заполнение внутренних полостей полых металлических профилей огнестойким термокомпенсирующим материалом, содержащим наполнитель и связующее, отличающийся тем, что предварительно готовят наполнитель, при этом выбирают природный минеральный или синтетический силикатный материал, пористый или вспененный, содержащий химически связанную воду, с приведенным диаметром частиц 3-7 мм, насыпной плотностью 400-750 г/л и удельной поверхностью 100-1000 м2/г, на поверхность частиц наносят первый слой из полифункционального органического соединения, второй слой из неорганической соли, третий слой из связующего на основе водорастворимых силикатов и четвертый слой из минерального порошка, затем во внутренние полости металлических профилей насыпают полученные многослойные гранулы наполнителя и проливают его связующим на основе водорастворимых силикатов, после отверждения полученного огнестойкого термокомпенсирующего материала производят сборку конструкции.

12. Способ изготовления огнестойкой профильной конструкции, включающий заполнение внутренних полостей полых металлических профилей огнестойким термокомпенсирующим материалом, содержащим наполнитель и связующее, отличающийся тем, что предварительно готовят наполнитель, при этом выбирают природный минеральный или синтетический силикатный материал, пористый или вспененный, содержащий химически связанную воду, с приведенным диаметром частиц 3-7 мм, насыпной плотностью 400-750 г/л и удельной поверхностью 100-1000 м2/г, на поверхность частиц наносят первый слой из полифункционального органического соединения, второй слой из неорганической соли, третий слой из связующего на основе водорастворимых силикатов и четвертый слой из минерального порошка, затем полученные многослойные гранулы наполнителя засыпают в форму, имеющую конфигурацию используемого металлического профиля, и проливают его связующим на основе водорастворимых силикатов, после отверждения полученный огнестойкий термокомпенсирующий материал размещают во внутренних полостях металлического профиля и производят сборку конструкции.