Резец для вращательного бурения

Иллюстрации

Показать всеИзобретение относится к резцам для вращательного бурения. Резец включает корпус с хвостовиком и перьями, армированными твердосплавными пластинами, режущие кромки которых расположены симметрично относительно продольной оси корпуса. Передняя грань твердосплавных пластинок выполнена выпуклой формы в виде цилиндрической поверхности, образующая которой параллельна оси пера. Высота выпуклости уменьшается от внутренней части пера к его внешней части и составляет 0,5…2 мм. Технический результат заключается в увеличении стойкости резца, снижении удельной энергоемкости разрушения путем перераспределения контактных напряжений на передней грани резца. 2 ил.

Реферат

Изобретение относится к резцам для вращательного бурения, конкретно для перьевых коронок, и может найти применение при бурении углей и горных пород повышенной крепости.

Известны резцы для бурения, состоящие из корпуса с хвостовиком и режущей части из 2 или 3 перьев, армированных пластинками твердого сплава. Пластинки твердого сплава имеют плоскую переднюю грань и закреплены на перьях резца методом пайки симметрично по отношению оси вращения штанги [1]. Известен также резец для вращательного бурения, в котором режущая кромка твердосплавной пластины одного из перьев развернута в сторону продольной оси корпуса на угол 4-8° [2].

Большинство резцов для вращательного бурения армированы твердосплавными пластинками, имеющими плоскую переднюю поверхность.

Особенностью резцов для вращательного бурения является то, что периферийные участки пластинок твердого сплава, более удаленные от оси вращения, имеют больший радиус вращения, чем участки, приближенные к оси вращения.

Это обусловливает картину напряжений сжатия по передней грани каждого пера в процессе разрушения и особенности процесса сколов разрушаемого объема. Исследования [3] показали, что порядок сколов перед передней гранью каждого пера обусловлен распределением напряжения сжатия перед передней гранью резца и происходит последовательно от периферийной части твердосплавной пластинки к оси вращения.

В то же время сколы на периферийных участках находятся в условиях большей степени блокированности, чем последующие сколы, следующие за ними ближе к оси вращения. Скол горной породы на периферии пластинки твердова сплава обеспечивает обнажение поверхности для следующего скола, происходящего ближе к оси вращения, который происходит при меньшем контактном напряжении. При этом наиболее неблагоприятные условия скалывания формируются именно на периферийных участках твердосплавных пластинок. Как известно, удельная энергоемкость разрушения процесса резания зависит от степени блокированности резца, определяемой схемой резания. Последовательность сколов от периферии к оси вращения определяет удельную энергоемкость процесса разрушения предрезцовой зоны разрушаемой породы, которая является для резцов вращательного бурения с плоской передней гранью завышенной.

Распределение контактных напряжений по передней грани, последовательность и условия сколов перед передней грани обусловливают более интенсивный износ периферийной части пластин твердого сплава и объясняет более частые поломки (при перегрузках) пластинок твердого сплава на периферийных участках. Это приводит к повышенному отказу резцов от поломок, увеличению простоев на замену резцов, снижению производительности, что является недостатком аналогов и резца, выбранного в качестве прототипа.

Задачей изобретения является устранение названных недостатков, а именно снижение энергоемкости процесса бурения, увеличение стойкости резцов, преимущественно при бурении твердых пород.

Поставленная задача решается тем, что передняя грань твердосплавных пластинок выполнена выпуклой формы в виде цилиндрической поверхности, образующая которой параллельна оси пера, так что высота выпуклости уменьшается от внутренней части пера к его внешней части, а высота выпуклости составляет Δh=0,5…2 мм.

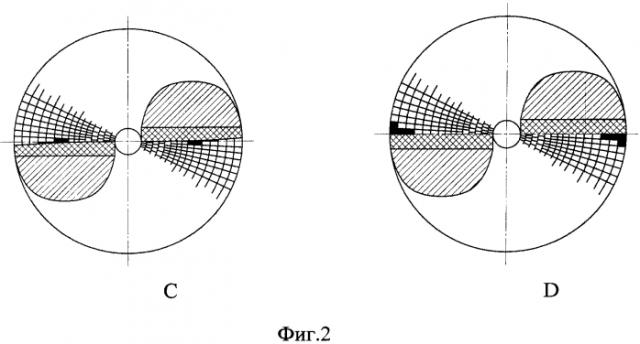

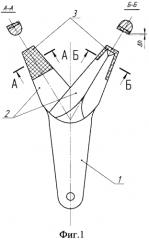

Сущность изобретения поясняется чертежами, где на фиг.1 приведен общий вид перьевого резца и сечения перьев, на фиг 2 приведены две схемы формирования сколов.

Резец состоит из корпуса 1 с хвостовиком 2 и перьев 3, на которых закреплены пластинки твердого сплава 4. Форма пластинок поясняется видами сечений А-А и Б-Б. Передняя грань каждой пластинки выполнена выпуклой формы в виде цилиндрической поверхности, образующая которой параллельна оси пера, так что от внутренней части пера к его внешней части высота выпуклости уменьшается. Высота выпуклости составляет Δh=0,5…2 мм. Выпуклость пластинки твердого сплава может быть обеспечена утонением ее периферийной части с обеспечением достаточной прочности или наклоном плоскости твердосплавных пластинок так, чтобы часть пластинки, приближенная к оси вращения резца, опережала в направлении вращательного движения периферийную часть пластинки, контактирующей со стенками (скважины) шпура. Это может быть достигнуто относительно простым изменением формы пазов на хвостовиках под типовые пластинки твердого сплава. Возможно также изготовление пластинок твердого сплава с цилиндрической выпуклостью вдоль оси симметрии, так чтобы выпуклость пластины была максимальной на части передней грани, которая при пайке будет располагаться ближе к оси вращения. Величина выпуклости определена с учетом исследований процесса вдавливания плоского разрезного штампа в горную породу [4]. Этими же испытаниями выявлены закономерности формирования напряжений под плоскостью штампа. Для крепких пород высота выпуклости достаточна Δh=0,5…1,0 мм, для мягких пород высота выпуклости может быть увеличена до Δh=2,0 мм.

Процесс образования сколов фиг.2 в заявляемом техническом решении отличается от типового. В направлении вращения, в околорезцовом пространстве, последовательно сформируются напряжения сжатия. Вначале в опережающей в направлении резания части передней грани (на участке максимальной выпуклости пластин твердого сплава), а затем в периферийной, отстающей части пластин твердого сплава. В заявляемом резце участок максимальной выпуклости пластин твердого сплава выполняется приближенным к оси вращения, а периферийный участок передней грани отстает в направлении вращения резца.

На фиг.2 приведены сравнительные схемы формирования сколов для типового резца с плоской гранью и заявляемого резца с выпуклостью на передней грани. Для типовой конструкции режущего инструмента (Фиг.2, С) первичные сколы, в первую очередь, происходят перед периферийными участками (затемненные участки) пластин твердого сплава, а для заявляемого резца (Фиг.2, D) сколы происходят, в первую очередь, в средней, по ширине, части твердосплавной пластинки или одновременно со сколами перед периферийной частью пластин твердого сплава. В последнем случае происходит сложение полей напряжения, формируемых выпуклостью и периферийной частью пластин, это обеспечивает снижение удельной энергоемкости разрушения частичек породы перед передней грань резца. Описанные особенности процесса разрушения проявляются в случайной не прогнозируемой последовательности и являются вероятностной картиной формирования сколов. Изменение схемы формирования разрушающих напряжений в предрезцовой зоне обеспечивает снижение нагрузки на периферийных участках твердосплавных пластин, тем самым достигается увеличение стойкости армировки и снижение интенсивности изнашивания этих участков, обеспечивается также снижение удельной энергоемкости разрушения.

Литература

1. Крапивин М.Г., Раков И.Я., Сысоев Н.И. Горные инструменты, /3-е изд. перераб. и доп. М.: Недра, 1990. 256 с.

2. Резец для вращательного бурения. Е.И. Суслов, Г.В. Линдо, Н.С. Камышева и др. Патент РФ №1305296, E21B 10/42 от 27.11.85.

3. Сысоев Н.И., Мирный С.Г. Основы теории функционирования бурильных машин вращательного действия. Уч. пособие, ЮРГТУ (НПИ). Новочеркасск: ЮРГТУ. 2006. С.6-17.

4. Карабанов М.Г., Лемешко М.А., Самоходкин И.Н. Механика взаимодействия режущего инструмента с разрушаемым материалом // Технология и техника струговой выемки антрацитов: Сб. трудов. Вып.16. / ШахтНИУИ: Шахты, 1975. С.34-41.

Резец для вращательного бурения, включающий корпус с хвостовиком и перьями, армированными твердосплавными пластинами, режущие кромки которых расположены симметрично относительно продольной оси корпуса, отличающийся тем, что передняя грань твердосплавных пластинок выполнена выпуклой формы в виде цилиндрической поверхности, образующая которой параллельна оси пера, так, что высота выпуклости уменьшается от внутренней части пера к его внешней части, а высота выпуклости составляет 0,5…2 мм.