Способ получения монофазной интерметаллической тонкой пленки

Иллюстрации

Показать всеИзобретение относится к области физики низкоразмерных структур, а именно к способу получения монофазной интерметаллической тонкой пленки с наноразмерной структурой на стеклянной подложке, и может быть использовано в различных высокотехнологичных областях промышленности и науки для создания наноструктурных материалов на основе интерметаллических соединений. На стеклянную подложку в вакууме при остаточном давлении не ниже 10-5 торр наносят не менее шести металлических слоев в последовательности Cu/Sn/Cu/Sn/Cu/Sn с толщиной каждого слоя 30-60 нм и осуществляют химическую реакцию между слоями с помощью релаксационного отжига путем нагрева в вакууме от комнатной температуры до 600°С со скоростью 1 град/с для обеспечения объемного синтеза. Обеспечивается получение монофазной интерметаллической тонкой пленки. 4 ил., 2 табл., 4 пр.

Реферат

Изобретение относится к области физики низкоразмерных структур, а именно способу получения тонких металлических пленок, формированию наноразмерной тонкопленочной структуры и может быть использовано в различных высокотехнологичных областях промышленности и науки при создании новых материалов.

Известна воспламеняющаяся гетерогенная слоистая структура для осуществления экзотермической химической реакции в виде расширяющегося волнового фронта и способ получения наноструктурных многослойных пленок (патент США №5538795, 1996), включающий: выбор первого и второго экзотермического материала, попеременного составления их в единое целое, где каждый материал имеет толщину в диапазоне 0,002-1,0 мкм. Данная слоистая система обеспечивает экзотермическую реакцию, распространяющуюся со скоростью в диапазоне 0,2-100 метров в секунду в зависимости от пропорций слоев, в результате синтезируется слой интерметаллического соединения, имеющий толщину в диапазоне 0,0003-0,018 мкм, расположенный между слоями первого и второго материалов и повторяющийся с периодом D в диапазоне 0,005-2,0 мкм.

Способ не позволяет получить монофазный тонкопленочный продукт, т.к. в многослойной системе формируется при прохождении волны синтеза тонкий интерметаллический слой, расположенный между слоями остаточных непрореагировавших слоев исходного металла. Это обусловлено нарушением стехиометрии интерметаллического соединения, так как толщина слоев как первого металла, так и второго - одинакова и лежит в диапазоне 0,002-1,0 мкм, а также нарушением энергетического баланса реакции, в связи с потерями на теплоотвод.

Известен «Способ синтеза сверхпроводящего интерметаллического соединения в пленках» (Патент РФ №2285743, заявка №2005104854/02 от 22.02.2005 г., Бюл. 29 от 20.10.06).

Способ включает совместное ионно-плазменное распыление мишеней исходных металлов с осаждением на подложку в виде пленочного несверхпроводящего покрытия из твердого раствора металлов. На пленочное покрытие воздействуют потоком ионизирующих частиц при перемещении потока и/или покрытия относительно друг друга со скоростью и энергией, достаточной для инициирования реакции интерметаллизации и диссипации на заданной глубине от поверхности покрытия и обеспечивающей формирование многоуровневой сверхпроводящей схемы внутри пленочного несверхпроводящего покрытия. Способ позволяет осуществить синтез сверхпроводящего интерметаллического соединения в пленках и обеспечить формирование многоуровневой сверхпроводящей схемы внутри несверхпроводящего пленочного покрытия.

Данный способ не позволяет получить состав твердого раствора нужной стехиометрии (интерметаллическое соединение Nb3Sn), в ходе облучения на заданную глубину будет синтезироваться данное соединение и останется одна из металлических компонент. Формируется двухфазная структура из сверхпроводящей и несверхпроводящей фаз, что не позволяет сформировать сверхпроводящий монофазный слой на заданной глубине пленки.

Известен способ реализации самораспространяющегося высокотемпературного синтеза и твердофазных реакций в двухслойных тонких пленках Al/Ni, Al/Fe, Al/Со (Мягков В.Г. и др. Самораспространяющийся высокотемпературный синтез и твердофазные реакции в двухслойных тонких пленках // ЖТФ, 1998, т. 68, №10, с. 58-62), взятый за прототип. В этом способе волна синтеза реализуется при интенсивном нагреве до температуры инициирования реакции, которая на 300-350 градусов ниже, чем в макрообъемных порошковых экзотермических системах. Как правило, степень превращения исходных пленочных компонент составляет 0,6-0,8. Таким образом, в двухслойных системах практически невозможно избежать многофазного структурного состояния по окончанию синтеза, в связи со сложностью поддержания стехиометрического соотношения элементов в металлических слоях. Кроме того, процесс синтеза носит неуправляемый характер, именно из-за самоподдерживающегося характера волнового процесса, который определяется внутренними параметрами системы. Для инициирования, а в ряде случаев и поддержания волны реакции, требуется интенсивный внешний источник энергии, компенсирующий потери энергии в результате теплоотвода.

Задача изобретения - получение монофазной интерметаллической тонкой пленки для создания наноструктурных материалов на основе интерметаллических соединений в тонкопленочном состоянии.

Сущность изобретения

Способ получения монофазной интерметаллической тонкой пленки с наноразмерной структурой на стеклянной подложке, включающий конденсацию в вакууме металлических слоев на подложку и проведение химической реакции, при остаточном давлении не хуже 10-5 Торр наносят не менее шести металлических слоев в последовательности Cu/Sn/Cu/Sn/Cu/Sn толщиной каждого слоя 30-60 нм, а химическую реакцию между слоями осуществляют с помощью релаксационного отжига путем нагрева в вакууме от комнатной температуры до 600°С со скоростью 1 град/с для обеспечения объемного синтеза.

Осуществление изобретения

Способ получения монофазной интерметаллической тонкой пленки с наноразмерной структурой на стеклянной подложке осуществляется следующим образом:

1. выбор бинарной металлической системы для синтезирования интерметаллических соединений;

2. нанесение на подложку из силикатного стекла в вакууме при остаточном давлении не хуже 10-5 Торр не менее 6 металлических слоев в последовательности Cu/Sn/Cu/Sn/Cu/Sn для системы Cu-Sn;

3. нагрев мультислойной системы в вакууме до температуры не ниже температуры инициирования химической реакции между слоями, т.е. последующего релаксационного отжига в вакууме путем нагрева со скоростью 1 град/с пленок от комнатной температуры до 600°С.

Выполнение перечисленных операций позволяет избегать негативных процессов, сопровождающих получение монофазных интерметаллических тонких пленок, таких как:

1. испарение готового интерметаллического соединения, сопровождающееся разложением соединения, что приводит к существенному изменению стехиометрии и конденсации паров в виде другого соединения данной двойной системы и конденсации исходных металлических компонент;

2. при синтезе интерметаллической пленки из двухслойной наблюдаются непрореагировавшие компоненты, в связи с нарушением стехиометрии между слоями металлов.

В то же время при нанесении мультислоев на подложку (в связи с тем, что флуктуации состава возможны как в ту, так и другую сторону) в среднем стехиометрия интерметаллического соединения выдерживается точнее. Нагрев конденсированной системы металлических мультислоев приводит к инициированию синтеза интерметаллического соединения заданной стехиометрии. Реакция протекает либо неуправляемо в виде волны синтеза, которая с большой скоростью пробегает по поверхности мультислойной системы, либо управляемо в виде объемного островкового синтеза, когда синтез осуществляется в ходе контролируемого нагрева путем формирования в объеме пленки множества реакционных островков, конечным результатом процесса является коалесценция островков в сплошную нанокристаллическую тонкую интерметаллическую пленку. В системе, находящейся в неравновесных условиях активируются аномальные диффузионные процессы между слоями, приводящие к синтезу интерметаллического соединения, то есть к формированию в некоторых макроскопических объемах стехиометрии соединения, определяемого диаграммой состояния данной системы.

Пример 1.

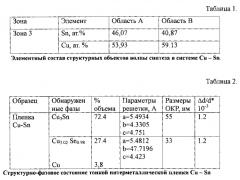

Выбор металлической системы для получения многослойной тонкопленочной структуры обусловлен возможностью протекания в такой системе химических и экзотермических реакций, конечным продуктом которых являются интерметаллические соединения. Рассмотрим диаграммы состояния двойных металлических систем медь-олово (Cu-Sn), рис. 1.

Анализ диаграммы состояния медь-олово (рис. 1) показывает, что в системе со стороны олова возможен эвтектический распад, образуются двухфазная структура из чистого олова и интерметаллическое соединение Cu6Sn5, при температуре 227°С, а со стороны меди возможно образование твердого раствора олова в меди и интерметаллического соединения Cu3Sn (Cu - 25 ат. % Sn), при температуре 640°С.

Пример 2.

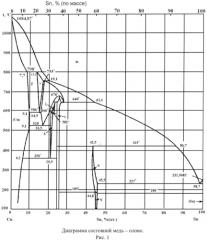

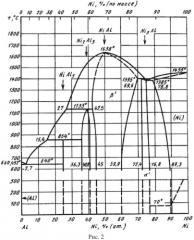

Рассмотрим бинарные металлические пленки Cu/Sn, полученные последовательной конденсацией из паровой фазы на стеклянные подложки пленок меди и олова толщиной каждого слоя примерно 30-60 нм. Пленки отжигают путем нагрева в вакууме с остаточным давление 10-5 Торр, с умеренной скоростью 1 град/с от комнатной температуры до 600°С. Анализируем структурно-фазовое состояние бинарных пленок, рис. 2.

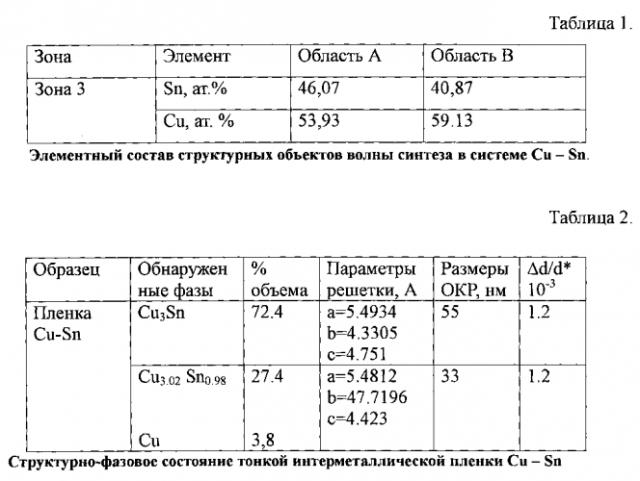

В табл. 1 приведен элементный состав структурных объектов волны синтеза в бинарной тонкопленочной системе Cu-Sn. На рис. 2 представлены анализируемые фрагменты тонкопленочной системы Cu-Sn. Данные табл. 1 свидетельствуют, что конечный продукт синтеза представляет собой согласно диаграммы состояния Cu-Sn твердый раствор меди в олове. Однако область А может быть интерметаллическое соединение. Из приведенных данных, табл. 1, следует, что в бинарных пленках сложно выдержать стехиометрическое соотношение элементов в конденсированных тонких металлических слоях. То есть тонкопленочный конденсат Cu/Sn после проведения отжига и осуществления структурной релаксации двухфазный.

Пример 3.

Рассмотрим шестислойные металлические пленки систем Cu-Sn Cu/Sn/Cu/Sn/Cu/Sn. Пленки получают последовательной конденсацией из паровой фазы так же, как в примере 2, на стеклянные подложки наносят не менее шести металлических слоев пленки меди и олова толщиной 30-60 нм каждая в последовательности Cu/Sn/Cu/Sn/Cu/Sn для системы Cu-Sn с последующим нагревом многослойной системы в вакууме до температуры инициирования химической реакции между слоями, т.е. последующего релаксационного отжига в вакууме путем нагрева со скоростью 1 град/с от комнатной температуры до 600°С. Синтез интерметаллического соединения в пленках осуществлен в виде волнового процесса. Волна синтеза инициирована интенсивным подогревом пленок и стеклянной подложки в вакууме. В табл. 2 представлены данные по структурно-фазовому состоянию пленок после осуществления синтеза.

В многослойной пленке системы Cu-Sn в ходе волновой химической реакции синтезируется интерметаллическое соединение Cu3Sn и твердый раствор олова в меди. Размер наночастиц составляет 33-55 нм. Уровень напряжения согласно относительному изменению межплоскостного расстояния Δd/d в тонкопленочной системе Cu-Sn составляет 1,2*10-3. Конечное структурно-фазовое состояние представляет собой поликристаллический наноразмерный многофазный агрегат.

Размер областей когерентного рассеяния рентгеновских лучей определяли из анализа уширения рефлексов. Уширение рентгеновских рефлексов аномально большое. Это свидетельствует о том, что структурное состояние тонкопленочного конденсата после проведения отжига может быть охарактеризовано как наноструктурное. Как показано в табл. 2, размер зоны когерентного рассеяния составляет около 55 нм (размер зон когерентного рассеяния может характеризовать размер некоторого кристаллического кластера). То есть дальний порядок в расположении атомов фазы Cu6Sn5 охватывает область размером 55 нм. Размер кластеров твердого раствора меньше (размер зоны когерентного рассеяния для Cu3.02Sn0.98 составляет 33 нм). Расчет размера зон когерентного рассеяния D производился по стандартной методике по упрощенной формуле:

, где

λ - длина волны рентгеновского излучения в нм,

β - уширение рентгеновского рефлекса в радианах,

cos Θ - угловое положение рентгеновского рефлекса.

Пример 4.

Для получения монофазной интерметаллической тонкой пленки проводят последовательную конденсацию из паровой фазы на стеклянные подложки металлические слои Cu/Sn/Cu/Sn/Cu/Sn толщиной 30-60 нм каждый системы Cu-Sn, затем отжигают многослойный агрегат в вакууме с остаточным давлением не хуже 10-5 Торр от комнатной температуры до 600°С с умеренной скоростью 1 град/с для осуществления объемного синтеза интерметаллических соединений. Процесс синтеза происходит во всем объеме многослойной пленки без формирования волны синтеза.

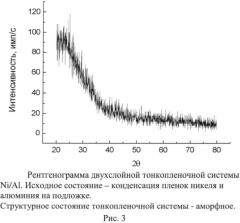

Рентгеновские исследования (рис. 3) показывают, что уже при конденсации металлических слоев, например системы Cu-Sn, наблюдаются рентгеновские рефлексы интерметаллической фазы Cu6Sn5 наряду с рефлексами Cu и Sn. После проведения нагрева до 600°С, то есть после объемного синтеза (без формирования волны синтеза), рентгенограмма содержит рефлексы только интерметаллической фазы Cu6Sn5, (рис. 4), что свидетельствует о монофазности интерметаллической тонкой пленки.

Из проведенного анализа рентгенограмм следует, что исходное структурное состояние тонкой пленки представляет собой совокупность интерметаллических наноразмерных реакционных островков размером около 5 нм, статистически распределенных в исходной металлической матрице. После отжига размер интерметаллических островков составил около 20 нм. Таким образом, после отжига и объемного синтеза тонкая пленка представляет собой монофазный продукт в виде интерметаллического соединения Cu6Sn5, находящийся в наноструктурном состоянии.

Способ получения монофазной интерметаллической тонкой пленки с наноразмерной структурой на стеклянной подложке, включающий конденсацию в вакууме металлических слоев на подложку и проведение химической реакции, отличающийся тем, что на стеклянную подложку в вакууме при остаточном давлении не ниже 10-5 торр наносят не менее шести металлических слоев в последовательности Cu/Sn/Cu/Sn/Cu/Sn толщиной каждого слоя 30-60 нм, а химическую реакцию между слоями осуществляют с помощью релаксационного отжига путем нагрева в вакууме от комнатной температуры до 600°С со скоростью 1 град/с для обеспечения объемного синтеза.