Пресс-гранулятор для изготовления гранул

Иллюстрации

Показать всеИзобретение касается прессового оборудования для изготовления гранул (10), предпочтительно из биомассы (1), применяемых в качестве горючего материала. Пресс-гранулятор содержит по меньшей мере одну матрицу (4) с отверстиями (13), по меньшей мере один обкатывающий матрицу (4) ролик (5) и по меньшей мере одно приводное устройство для матрицы (4) и/или ролика (5). Для создания опоры матрицы (4) в направлении (12) пропускания биомассы (1) после матрицы (4) установлена, по существу, прилегающая к матрице (4) по плоскости несущая плита (9). Плита состоит из нескольких несущих плит и выполнена по меньшей мере с одним проемом (8), предназначенным для освобождения отверстий (13) матрицы (4). В результате упрощается замена матрицы и обеспечивается возможность регулировки относительного положения матрицы и несущей плиты за пределами пресс-гранулятора. 13 з.п. ф-лы, 8 ил.

Реферат

Изобретение касается пресса-гранулятора для изготовления гранул согласно ограничительной части пункта 1 формулы изобретения.

Изготовление гранул, называемых также пресслингами или гранулятом, из тонкоизмельченного материала или уплотненного и/или расплавленного материала, является уже известным. Изготовление гранул, или, соответственно, древесных гранул, из предпочтительно измельченной биомассы, такой как опилки, пыль или тому подобных материалов также уже достаточно известно и в области регенерации энергии пропагандируется как технология будущего для климатической защиты, особенно в Европе. В качестве сырья, как правило, используется стружечный материал из деревообрабатывающей промышленности, но возможно также использование свежесрубленных насаждений или не пригодных для использования в деревообрабатывающей промышленности видов древесины или отходов. Для рынка древесных гранул, предназначенных для обеспечения малых котельных установок в одноквартирных или многоквартирных домах, предпочтительно применение основного материала, не содержащего вредных веществ. Но блочные электростанции или специальные высокотемпературные котельные установки, служащие для выработки тепла и/или получения электрической энергии (комбинированные электростанции), могут также в небольших количествах чисто сжигать содержащий вредные примеси материал (гранулы из древесностружечных МДФ-плит (древесноволокнистых плит средней плотности) с покрытием или лакокрасочным покрытием или без него).

Древесные гранулы обычно изготавливаются в так называемых прессах-грануляторах, в которых предназначенный для спрессовывания материал движущимися и/или активно обкатывающимися роликами, называемыми также бегунами, продавливается сквозь отверстия матрицы. Посредством этих отверстий материал (биомасса) формуется и в виде жгутов выводится из отверстий. Под отверстиями понимаются все отверстия, которые выполнены в матрице предпочтительно, по существу, цилиндрическими и служат для пропускания и формования материала. Эти отверстия могут при этом также иметь увеличенные входные области (раззенковки), служащие для улучшения процесса прессования, и быть закаленными или снабженными установленными в этих отверстиях закаленными втулками.

Среди матриц различаются плоские и кольцевые матрицы. У кольцевых матриц ролики с целью спрессовывания вращаются снаружи или внутри, у плоских матриц бегуны обкатываются по кругу (мельничная конструкция) или совершая линейное реверсирующее движение. Изобретение касается предпочтительно плоских матриц последней конструкции, но при необходимости может также применяться у кольцевых матриц.

Нет необходимости подробно останавливаться на возможностях заготовки или рассеивания биомассы, или, соответственно, последующей обработки (измельчения жгутов, охлаждения, складирования, транспортировки) гранул. В этой связи следует сослаться на уровень техники.

В связи с признанным в настоящее время во всем мире глобальным потеплением промышленность вынуждена форсировать изготовление древесных гранул крупными предприятиями и удешевлять его. Существенной быстроизнашивающейся частью прессов-грануляторов является сама матрица. При продавливании и уплотнении биомассы на стенках отверстий возникают высокие трения и давления, которые вызывают эрозию и со временем увеличивают отверстия матрицы. Одновременно при подаче биомассы может происходить попадание в плоскую матрицу и продавливание в матрицу обкатывающими ее роликами элементов высокой плотности, таких как камни, куски металла или тому подобные. Возникают искривления поверхности матрицы или зазубрины на краях отверстий, что приводит, в свою очередь, к неравномерному спрессовыванию остаточного слоя биомассы на обкатываемой поверхности матрицы, потому что биомасса остаточного слоя из-за дефектов обкатываемой поверхности больше не может свободно течь во всех направлениях. Возникает волнистый остаточный слой, который может привести к непредсказуемым машинным динамическим колебаниям в прессе-грануляторе. Но возможно также образование высокоплотных коагуляций биомассы, которые, в свою очередь, еще более повреждают обкатываемую поверхность матрицы и/или вызывают повышенный износ во время прохождения через отверстия.

В экстремальном случае дефектные обкатываемые поверхности приводят к «стуку» или «биению» роликов, что является вредным для пресса-гранулятора в целом, но также, в частности, для роликов и матриц.

Но при производстве невозможно избежать возникновения повреждений или износа матрицы через определенный период эксплуатации. Сама подготовка матрицы может происходить при этом с использованием множества технологических возможностей, таких как сошлифовывание/обстругивание всей матрицы, сварка наплавкой возле углублений или высверливание локального повреждения или, соответственно, отверстия и вставление заглушки или, соответственно, втулки в отверстие. Матрицы, снабженные износостойкими покрытиями или закаленными поверхностями, достаточно известны.

До сих пор при проектировании матрицы для пресса-гранулятора в цельном материале выполнялись отверстия. При этом высота цельного материала, которая, по существу, соответствует ориентации сквозных отверстий, рассчитывалась таким образом, чтобы он мог выдерживать необходимые усилия одного или нескольких бегунков во время процесса гранулирования. В результате этого, как правило, получается высота матрицы, составляющая более 100 мм, в зависимости от подлежащего уплотнению исходного продукта. Для ограничения износа известно закаливание матрицы и/или вставление в отверстия втулок, которые содержат высококачественный материал и/или являются сменными (DE 27 08 562 A1). Но эти решения требуют, в свою очередь, высоких капиталовложений для изготовления в матрице необходимых отверстий глубокого сверления. К этому добавляются необходимые работы по приведению этих отверстий в соответствие материалом, предназначенным для прессования (например, расширение конической формы) или меры по наплавке или прокаливанию. Указанное вставление изнашивающихся втулок требует также больших затрат времени и очень точных посадок. Поэтому оказывается, что матрица (из-за увеличившихся стоимостей сырья и человеко-часа) относится при этом к наиболее дорогим деталям машин пресса-гранулятора.

Задача изобретения заключается в том, чтобы создать пресс-гранулятор вышеназванного рода, служащий для изготовления гранул, который позволит использовать матрицу, имеющую наименьшую возможную высоту и, вместе с тем, наименьшую возможную длину отверстий.

Решение этой задачи для пресса-гранулятора заключается в том, что для установки матрицы в направлении пропускания биомассы после матрицы установлена, по существу, прилегающая к матрице по поверхности несущая плита, и эта несущая плита снабжена по меньшей мере одним проемом, служащим для освобождения отверстий матрицы.

Предпочтительным образом теперь матрица может изготавливаться из высококачественного материала с наименьшей возможной толщиной при оптимальных затратах. В частности, при этом возможна жесткая на изгиб установка матрицы. При этом биомасса внутри матрицы может спрессовываться в достаточной степени и после выхода из отверстий обладать необходимой прочностью и консистенцией. При этом благодаря плоской несущей плите обеспечивается сохранение прогиба матрицы в поддающихся управлению границах и отсутствие последствий для эксплуатации во время гранулирования. Предпочтительно матрица может при этом изготавливаться из высокопрочного, в частности, износостойкого и/или очень дорогого материала, так как она может выполняться и использоваться, будучи очень «тонкой» или, соответственно, с наименьшими возможными затратами материала. Возможны также закаленные материалы, в частности, применение закаленных покупных деталей, которые оптимальны по закупочной цене и только должны быть еще просверлены. Склонные к хрупкости или усталостному разрушению матрицы могут опираться на несущую плиту через промежуточный слой, что обеспечивает замечательную амортизацию вредных колебаний. Предпочтительно для этого используется панель из полимерного материала, которая одновременно уменьшает или даже предотвращает возможные неточности изготовления или проблемы опоры на несущую плиту.

Используя идею изобретения, теперь можно изготавливать саму матрицу в виде изнашивающегося элемента, который благодаря своему небольшому размеру и связанной с этим минимизации веса является более легким в изготовлении, в обращении и может заменяться с более оптимальными затратами. Это относится, в частности, к составной матрице, которая может быть реализована без затруднений благодаря установленной в прессе-грануляторе несущей плите. Можно убедиться в том, что несущая плита в прессе-грануляторе, в свою очередь, тоже оперта. В одной из систем несущей плиты, выполненной в виде кольцевой плиты, несущая плита воспринимает создаваемые бегунами усилия прессования и распределяет их соответственно общепринятой практике в соответствующей системе пресса-гранулятора. Несущая плита в сочетании с надлежащей матрицей отличается в этом аспекте также, в частности, прогрессивной возможностью замены существующих матриц и их установки в прессах-грануляторах. Таким образом, в рамках изобретения возможно было бы дооснащение уже имеющихся прессов-грануляторов и последующая установка матрицы с соответствующей несущей плитой.

В одном из расширенных вариантов задачи у составной матрицы в прессе-грануляторе может быть усовершенствовано обкатывание ролика по стыковым кромкам матричных сегментов, и/или у пресса-гранулятора должна быть обеспечена возможность применения матричных сегментов различной высоты при остающемся постоянным качестве обкатываемой поверхности.

В частности, настоящее изобретение обеспечивает возможность изготовления самой матрицы как можно более тонкой, с толщиной примерно от 30 до 100 мм, предпочтительно от 40 до 80 мм, и, прежде всего, ее применение без прогиба. Так как она в достаточной степени опирается посредством несущей плиты, для нее может также применяться очень дорогой материал или прокаленная сталь или очень твердая сталь, или, соответственно, высококачественная сталь. Также дорогие хромистые стали или мартенситные стали, благодаря сокращению затрат, обусловленному сокращением расхода материала, больше не являются причиной, препятствующей инвестициям.

Очевидно, что из отверстий матрицы выходят жгуты, которые, однако, в зависимости от применяемой биомассы или пресса-гранулятора с помощью не изображенного, но возможно имеющегося режущего устройства, служащего для разделения жгутов, дробятся на гранулы большей или меньшей длины. Но оказалось, что режущее устройство после несущей плиты в большинстве случаев не является необходимым. Именно древесные гранулы за счет одной только вибрации в прессе-грануляторе самостоятельно отрываются от жгута биомассы, выходящего из отверстий матрицы. Однако при использовании особых технологических мер, таких как температура, добавление (натурального) клея или аналогичных жгуты могут обладать относительной устойчивостью к разрушению. Поэтому может быть целесообразным выполнять проемы таким образом, чтобы они только в небольшой степени были расширены по сравнению с отверстиями, или при исполнении проемов в виде пазов эти пазы проходили, по существу, параллельно линии качения ролика, и при этом разделительный нож, по существу следующий движению ролика, на равных расстояниях резал биомассу на размеры стандартных гранул. В понимании настоящего изобретения несущая плита или, соответственно, ее проемы не образуют продолжение отверстий матрицы настолько, чтобы выполнять задачу создания опоры или формования биомассы, но при этом, в зависимости от варианта осуществления этих проемов, они все же могут использоваться в качестве упоров для перемещаемого или вращающегося ножа, служащего для разделения жгутов.

Другие целесообразные и возможные варианты осуществления описаны ниже.

Для поддержки матрицы несущая плита может быть установлена, по существу, на стыковых кромках матричных сегментов и/или охватывая стык на кромках матрицы. Последнее является предпочтительным при узких матрицах. Но предпочтительно именно стыковые кромки матричных сегментов поддерживаются несущей плитой, чтобы не могло произойти прогибов, вызванных тяжелым роликом или даже несколькими тяжелыми роликами. Именно пластические прогибы матрицы приводят к выпучиванию стыковых кромок и падению или, соответственно, биению роликов на переходах от одного матричного сегмента к другому. В одном из предпочтительных примеров осуществления существенной особенностью проемов несущей плиты является то, что они выполняются в несущей плите с наибольшими возможными размерами, при необходимости даже в виде пазов или вырезов, так что статическая несущая способность матрицы, по существу, достаточна, и она либо вообще не испытывает никакого прогиба, либо - только не вызывающий повреждений прогиб. Тем не менее, по другому примеру осуществления целесообразно выполнять проемы по существу больше, чем отверстия, выходящие из них жгуты или гранулы. В случае если механическое разделение гранул кажется целесообразным, независимо от размера проемов на обращенной от матрицы стороне несущей плиты может быть установлено режущее устройство. Для рациональной замены и именно в случае большого количества матричных сегментов предпочтительно, чтобы отдельные матричные сегменты были по существу идентичны или аналогичны. Это относится предпочтительно к расположению отверстий, геометрии и/или стыковым кромкам со смежными матричными сегментами. Особенно предпочтительно при этом, если стыковые кромки матричных сегментов расположены, по существу, параллельно линии качения ролика. В другом примере осуществления особенно предпочтительно, если стыковая кромка расположена, по существу, под углом к линии качения ролика, причем этот угол может находиться в диапазоне от 0 до 35°. Но в частности, предпочтительно, чтобы для стыкования матричных сегментов друг с другом стыковые кромки были выполнены в виде пазово-шпоночных, и/или зигзагообразных, и/или имеющих форму стрелок соединений. Особенно предпочтительно вышеназванные примеры осуществления могут применяться у матрицы, которая состоит из матричных сегментов, расположенных в одной плоскости. Для этого матрицу следовало бы выполнить предпочтительно прямоугольной или круглой. Особенно предпочтительно, если при этом матрица и/или несущая плита частично или полностью закаляются и/или выполняются из закаленного материала.

В различных вариантах осуществления несущей плиты она может состоять из нескольких опорных сегментов. В этом случае стыковые кромки опорных сегментов могут, по существу, отличаться от стыковых кромок матричных сегментов по их положению относительно друг друга и/или по их варианту осуществления. Это служит для улучшения опоры матрицы, при этом не требуется применять для стыковых кромок несущей плиты те особые меры, которые были предложены выше для обкатываемой поверхности. В целом действие несущей плиты таково, что прогиб матрицы по линии качения ролика должен был бы составлять менее чем 0,05 мм, если матрица имеет ширину, составляющую от 200 до 300 мм.

Во избежание передачи вибраций и/или тепла между матрицей или, соответственно, матричными сегментами и несущей плитой может быть предусмотрен изолирующий и/или амортизирующий промежуточный слой. Между матрицей или матричными сегментами на несущей плите может быть установлено, по меньшей мере одно гидравлическое и/или пневматическое установочное приспособление. Это может особенно предпочтительно служить для образования равномерной обкатываемой поверхности из матричных сегментов различной высоты. В качестве промежуточного слоя можно было бы предусмотреть, по меньшей мере один полимерный материал, изоляцию, металлический лист и/или гидравлическую подушку. Действие последней может предпочтительно регулироваться. При применении промежуточного слоя предпочтительно полное или частичное воспроизведение проемов несущей плиты. Но возможно также воспроизведение только количества и положения отверстий.

Соответственно этому в другом примере осуществления, по меньшей мере для одного отверстия в несущей плите предусмотрен проем, по существу, большего размера. Наряду с матрицей, несущая плита может также состоять из нескольких сегментов, которые соединяются в соответствии с общепринятыми методами стыкования. Особенно предпочтительно, если несущая плита имеет, по существу, большие наружные размеры, чем матрица. Также целесообразно, если между несущей плитой и матрицей расположено, по меньшей мере одно направляющее средство, служащее для фиксации положения и/или зазора матрицы относительно несущей плиты. Такого рода направляющее средство может представлять собой, по меньшей мере одну зажимную втулку и/или боковую стенку по меньшей мере на одной части кромки матрицы. Особенно предпочтительно, если матрица состоит, по существу, из первого материала, а несущая плита из второго материала, при этом несущая плита по сравнению с матрицей состоит из материала более низкого качества и/или более низкой твердости и/или большей толщины.

В другом позитивном варианте осуществления в одном проеме несущей плиты объединены, по меньшей мере два отверстия матрицы. Предпочтительно матрица частично или полностью закаляется и/или изготавливается из закаленного материала, и/или из углеродосодержащего материала. Сама матрица может, конечно, также по существующему до сих пор уровню техники состоять из одного или нескольких соединенных конструктивных элементов. Особенно предпочтительно, если несущая плита изготовлена с настолько большой жесткостью, что во время эксплуатации на участке длиной 100 мм возникает прогиб матрицы, равный не более 0,025 мм. Например, при вращающемся в прессе-грануляторе в одной плоскости бегунке это означало бы, что кольцевая матрица при линии качения длиной от 250 до 350 мм, по существу, имеет прогиб, равный 0,05 мм, более точно, предпочтительно прогиб, равный 0,05 мм, на 300 мм. Матрица должна быть установлена с высотой, равной приблизительно от 30 мм приблизительно до 60 мм, предпочтительно от 35 до 45 мм. В противоположность этому предпочтительно, чтобы несущая плита имела высоту, равную приблизительно от 100 мм приблизительно до 200 мм, предпочтительно от 125 до 175 мм. Наряду с применением несущей плиты при плоской матрице, возможно, конечно, также применение несущей плиты при кольцевой матрице, при этом несущая плита выполнена в виде несущего кольца, и в зависимости от случая применения кольцевой матрицы, это несущее кольцо установлено снаружи или внутри.

Другие предпочтительные меры и варианты осуществления предмета изобретения содержатся в зависимых пунктах формулы изобретения и последующем описании с помощью чертежа.

Показано:

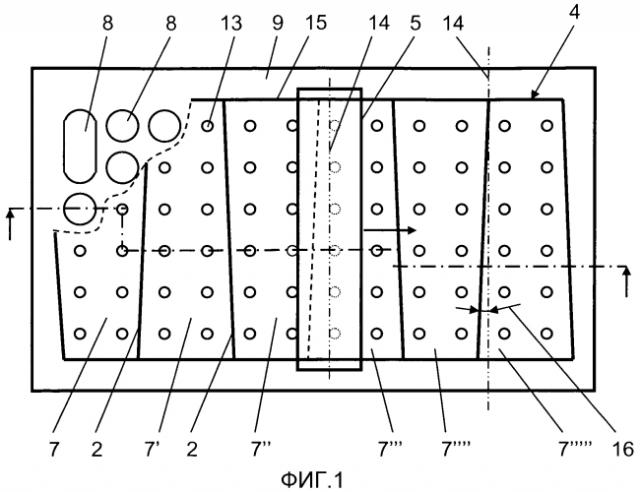

фиг.1: вид сверху прямоугольной составной плоской матрицы и находящегося под ней несущей плиты в прессе-грануляторе с реверсным роликом,

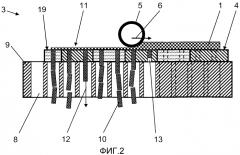

фиг.2: сечение составной матрицы и несущей плиты по линии сечения, указанной на фиг.1,

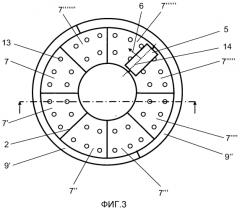

фиг.3: вид сверху составной круглой матрицы, снабженной расположенной под ней составной несущей плитой в прессе-грануляторе с вращающимся роликом,

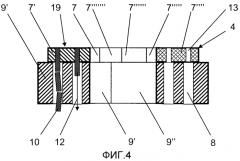

фиг.4: сечение составной матрицы и составной несущей плиты по линии сечения, указанной на фиг.3,

фиг.5: упрощенное изображение возможных стыковых кромок матричных сегментов, служащих для улучшения качения ролика,

фиг.6: сечение составной матрицы с матричными сегментами различной высоты, и

фиг.7: упрощенное изображение активно движущегося и юстируемого установочного приспособления для матричных сегментов в несущей плите и

фиг.8: увеличенный вид частичного сечения, указанного на фиг.7, с изображением зажимной втулки.

На фиг.1 показан вид сверху прямоугольной составной плоской матрицы 4, которая уложена на несущую плиту 9. По матрице 4 обкатывается ролик 5, и/или матрица 4 вместе с несущей плитой 9 движется, реверсируя слева направо и обратно. На чертеже изображено именно движение вправо в направлении 6 качения. Матрица 4 в соответствии с чертежом состоит из шести матричных сегментов 7, 7', 7''''', которые, будучи соответственно повернуты на 180° относительно друг друга, расположены на стыковых кромках 2. Угловое расположение стыковых кромок 2 под углом 16 к линии 14 качения ролика 5 позволяет ему мягко обкатываться по матрице 4. При этом неважно, движется ли матрица 4 или движется ролик 5, и/или ролик 5 дополнительно к этому направлению движения снабжен еще собственным приводом для собственного вращения. В матрице 4 имеются отверстия 13, которые предпочтительно соответствуют проемам 8 несущей плиты 9. Конечно, возможно, чтобы один проем 8 большего размера соответствовал нескольким отверстиям 13, как пазовый проем 8, изображенный на фиг.1 слева вверху.

В соответствии с фиг.2 биомасса 1 во время производства насыпается на матрицу 4, предпочтительно перед каждым роликом 5, и продавливается обкатывающимся роликом 5 в отверстия 13 в направлении 12 пропускания. При этом на обкатываемой поверхности 19 после прохождения ролика 5 может образовываться остаточный слой 11. После прохождения через отверстия 13 у выхода из отверстий 13 на стороне 20 поверхности образуются жгуты или гранулы 10, которые подлежат последующей обработке или дальнейшей транспортировке.

На фиг.3 изображен один из альтернативных вариантов осуществления пресса-гранулятора 3, в котором теперь используются вращающиеся ролики 5 и круглая матрица 4, состоящая из нескольких расположенных подобно кускам пирога матричных сегментов 7-7'''''''. Здесь также несущая плита образует основание для предпочтительно тонкой матрицы 4, которая состоит из нескольких матричных сегментов 7-7'''''''. В случае расположенных подобно кускам пирога матричных сегментов 7-7''''''' в том же варианте осуществления также существует простая возможность непосредственной замены поврежденных частей матрицы и ремонта во время эксплуатации. Предпочтительно для этого по меньшей мере один матричный сегмент 7-7''''''' хранится в области пресса-гранулятора 3 и в случае необходимости заменяет поврежденный матричный сегмент после его извлечения.

На фиг.4 снова показан вид сечения, при этом в другом варианте осуществления несущая плита 9, 9' выполнена составной, но снабжена проемами 8, служащими для пропускания гранул 10 в направлении 12 пропускания.

На фиг.5 в качестве примера показано несколько возможностей соединения матричных сегментов 7-7''''''' таким образом, чтобы линия 14 качения ролика 5 не была идентична ориентации стыковых кромок 2. Для этого стыковая кромка может быть выполнена, как видно слева на этой фигуре, в виде кромки, имеющей форму стрелки. При этом ролик 4 с его линией 14 качения обкатывает стыковую кромку 2 не толчками, а по более длинной области. С правой стороны изображено зигзагообразное соединение между несколькими матричными сегментами 7-7'''. Здесь также очевидно, что, например, матричный сегмент 7' может быть без затруднений поднят и заменен на такой же или идентичный матричный сегмент. При неодинаковой высоте матричных сегментов после продолжительного износа и процессов полирования или шлифования оптимальная обкатываемая поверхность 19 больше не обеспечивается.

Чтобы все-таки иметь возможность использования этих матричных сегментов, в соответствии с фиг.6 возможно, чтобы под более тонкий матричный сегмент 7' укладывался промежуточный слой 17, который выравнивает разность высот смежных матричных сегментов 7 и 7''. При этом промежуточный слой 17 прилегает к стороне 20 поверхности. В одном из альтернативных вариантов осуществления матрица 4 в виде своего рода «паза в поверхности» введена в несущую плиту 9, так что матрица 4 или матричные сегменты 7, 7' приобретают необходимую для эксплуатации фиксацию посредством образующихся при этом направляющих средств 21. Направляющие средства 21 могут быть, конечно, выполнены и иным образом.

На фиг.7 показан один из альтернативных вариантов осуществления, в котором с левой стороны в несущей плите 9 расположены установочные приспособления 18, которые у матричного сегмента 7' с первоначальной высотой втянуты, а у матричного сегмента 7 меньшей высоты соответственно выдвинуты, чтобы обеспечить ровную обкатываемую поверхность 19. Для улучшения равномерного перехода усилий между установочными приспособлениями 18 и матричными сегментами здесь могут быть также предусмотрены промежуточные слои, служащие для распределения усилий. С помощью этих установочных приспособлений было бы возможно устанавливать матрицу и/или матричные сегменты как бы на гидравлической подушке. На фиг.7 показана еще одна альтернатива направляющему средству 21, служащему для фиксации положения и/или зазора матрицы 4 относительно несущей плиты 9. Это может быть, по меньшей мере одна направленная вверх смонтированная или принадлежащая несущей плите 9 боковая стенка несущей плиты 9, которые, если их несколько, располагаются на одинаковых расстояниях. Направляющее средство 21 на чертеже слева показано в сечении, а справа - будучи расположенным дальше сзади на несущей плите 9, на виде сверху под номером позиции 21'. Направляющее средство 21 может быть при этом выполнено как единое целое с несущей плитой 9 и представлять собой возвышение или выпуклость. Альтернативно возможен был бы L-образный профиль, который охватывает матрицу, по меньшей мере, в наружной области. Направляющее средство 21 может быть также выполнено в виде боковой стенки, служащей для ограничения наполняемой области или, соответственно, обкатываемой поверхности 19 биомассы 1.

На правом отдельном виде на чертеже изображены также два соответствующих друг другу глухих отверстия 23 в матрице 4 и несущей плите 9.

На фиг.8 на виде сверху в сечении показано увеличенное изображение этого глухого отверстия 23 со вставленной зажимной втулкой. Зажимная втулка 22 в этой связи обладает тем преимуществом, что могут без труда восприниматься тепловые расширения матрицы или неточности посадки, без срезания этой зажимной втулки 22, в противоположность пальцу. При этом зажимная втулка состоит из своего рода трубы, которая снабжена отверстием в осевом направлении. Небольшое смещение также предпочтительным образом не ухудшает результат гранулирования, так как за счет больших, чем отверстия 13, проемов 8 автоматически компенсируются минимальные смещения или несоблюдение точных размеров.

На фигурах не показан другой пример осуществления, служащий для оптимизации рисунка расположения отверстий на обкатываемой поверхности 19 при экстремальных усилиях и/или при большом количестве отверстий 13. Для этого отверстия 13 в области стыковой кромки 2 матричного сегмента 7, 7', с целью образования упорядоченного рисунка расположения отверстий на обкатываемой поверхности 19 располагаются под углом внутри этого матричного сегмента 7, 7', таким образом, чтобы в области стыковой кромки 2 не происходило соприкосновения с несущей плитой 9. Другими словами, это означает, что проходящие по существу от одной стороны поверхности (обкатываемая поверхность 19) к другой стороне 20 поверхности отверстия 13 на крае матричного сегмента при неизменном рисунке расположения отверстий расположены под углом от обкатываемой поверхности 19 в направлении соседних отверстий 13. При этом повышается возможная область опоры для несущей плиты 9 на стыковых кромках 2 с нижней стороны матричных сегментов. Но проходящие под углом отверстия 13 не ограничены этой областью или этим применением. Существуют принципиальные намерения изготовления матрицы предпочтительно из стандартной стали. Особенно подходящей для этого является, например, так называемая резцовая сталь, такая как X46Cr13 (1.4034), которая, обладая мартенситной структурой и будучи нержавеющей, представляет собой хороший компромисс коррозионной стойкости, срока службы и склонности к хрупкому разрушению.

Пресс-гранулятор 3 предпочтительно предназначен для изготовления гранул 10 из биомассы 1, применяемых в качестве топлива в каминах, грилях и т.п., но может также, конечно, надлежащим образом применяться и в других областях.

Перечень ссылочных позиций

1 Биомасса

2 Стыковая кромка поз.7

3 Пресс-гранулятор

4 Матрица

5 Ролик

6 Направление обкатывания

7 Матричный сегмент

8 Проем

9 Несущая плита

10 Гранулы

11 Остаточный слой

12 Направление пропускания

13 Отверстия

14 Линия качения

15 Кромки поз.7

16 Угол

17 Промежуточный слой

18 Установочное приспособление

19 Обкатываемая поверхность

20 Сторона поверхности

21 Направляющее средство

22 Зажимная втулка

23 Глухое отверстие

1. Пресс-гранулятор для изготовления гранул (10), предпочтительно из биомассы (1), применяемых в качестве горючего материала для каминов, грилей, причем биомасса (1) состоит из целлюлозных и/или содержащих лигноцеллюлозу волокон, стружки или опилок, при этом пресс-гранулятор (3) содержит по меньшей мере одну матрицу (4), имеющую множество отверстий (13) для спрессовывания биомассы (1), по меньшей мере один обкатывающий матрицу (4) по обкатываемой поверхности (19) ролик (5) и по меньшей мере одно приводное устройство для матрицы (4) и/или ролика (5), причем для создания опоры матрицы (4) в направлении (12) пропускания биомассы (1) после матрицы (4) установлена прилегающая к матрице (4), по существу, по поверхности несущая плита (9), состоящая из нескольких несущих плит (9, 9′) и выполненная по меньшей мере с одним проемом (8), предназначенным для освобождения отверстий (13) матрицы (4).

2. Пресс-гранулятор по п. 1, отличающийся тем, что по меньшей мере для каждого отверстия (13) в несущей плите (9) предусмотрен проем (8), по существу, большего размера.

3. Пресс-гранулятор по п. 1 или 2, отличающийся тем, что в качестве матрицы (4) на несущей плите (9) установлены по меньшей мере два матричных сегмента (7, 7′).

4. Пресс-гранулятор по п. 1, отличающийся тем, что между несущей плитой (9) и матрицей (4) или всеми матричными сегментами расположен по меньшей мере один промежуточный слой (17).

5. Пресс-гранулятор по п. 1, отличающийся тем, что несущая плита (9) имеет, по существу, большие наружные размеры, чем матрица (4).

6. Пресс-гранулятор по п. 1, отличающийся тем, что между несущей плитой (9) и матрицей (4) расположено по меньшей мере одно направляющее средство (21) для фиксации положения матрицы (4) относительно несущей плиты (9).

7. Пресс-гранулятор по п. 6, отличающийся тем, что в качестве направляющего средства (21) использована по меньшей мере одна зажимная втулка и/или боковая стенка по меньшей мере на одной части кромки (15) матрицы (4).

8. Пресс-гранулятор по п. 1, отличающийся тем, что матрица (4) выполнена, по существу, из первого материала, а несущая плита (9) из второго материала, при этом несущая (9) плита по сравнению с матрицей (4) выполнена из материала более низкого качества и/или более низкой твердости, и/или имеет большую толщину.

9. Пресс-гранулятор по п. 1, отличающийся тем, что в одном проеме (8) несущей плиты (9) объединены по меньшей мере два отверстия матрицы (4).

10. Пресс-гранулятор по п. 1, отличающийся тем, что матрица (4) частично или полностью закалена и/или изготовлена из закаленного материала, и/или из углеродистой стали.

11. Пресс-гранулятор по п. 1, отличающийся тем, что несущая плита (9) выполнена с жесткостью, обеспечивающей во время эксплуатации на участке длиной 100 мм прогиб матрицы (4), равный не более 0,025 мм.

12. Пресс-гранулятор по п. 1, отличающийся тем, что матрица (4) выполнена высотой, выбранной из диапазона от приблизительно 30 мм до приблизительно 60 мм, предпочтительно от 35 до 45 мм.

13. Пресс-гранулятор по п. 1, отличающийся тем, что несущая плита (9) выполнена высотой, выбранной из диапазона от приблизительно 100 мм до приблизительно 200 мм, предпочтительно от 125 до 175 мм.

14. Пресс-гранулятор по п. 1, отличающийся тем, что при выполнении кольцевой матрицы с вращающимися снаружи или внутри роликами несущая плита (9) выполнена в виде несущего кольца, которое установлено снаружи или внутри матрицы.