Способ получения этанола

Иллюстрации

Показать всеСпособ предусматривает получение этанола путём вываривания этилового спирта из бражки в бражной колонне, очистки бражного дистиллята от головных и промежуточных примесей в эпюрационной колонне, работающей по методу глубокой гидроселекции, ректификации эпюрата в спиртовой колонне, выделения примесей в колонне окончательной очистки, работающей в режиме повторной эпюрации, очистки фракций, содержащих головные примеси и метанол, в колонне концентрирования головных примесей. При этом спиртовая колонна, колонна окончательной очистки и колонна концентрирования головных примесей работают под разрежением и обогреваются вторичным водноспиртовым паром других колонн, а между спиртовой колонной и колонной окончательной очистки установлен ионообменный реактор для выделения примесей, отрицательно влияющих на органолептические показатели готовой продукции. Изобретение позволяет улучшить органолептические показатели этанола, повысить его качество и снизить энергозатраты на его получение. 1 ил.

Реферат

Изобретение относится к способам получения этанола.

Известен способ, предусматривающий вываривание этилового спирта из бражки в бражной колонне с переходом этилового спирта и сопутствующих примесей в бражной дистиллят с паром из этой колонны и жидкими фракциями из конденсатора сепаратора диоксида углерода и спиртоловушек, выделение примесей из бражного дистиллята в эпюрационной колонне, укрепление и пастеризация этанола и вывод компонентов сивушного масла из зон их концентрирования в спиртовой колонне, работающей под разрежением и обогреваемой за счет тепла бражной колонны. В спиртовой колонне имеются зоны высоких концентраций этанола, альдегидов и других активных соединений, способных химически взаимодействовать в жестких производственных условиях, поэтому эксплуатация этой колонны (следовательно, и других колонн с высокой концентрацией этанола и примесей в верхних зонах: окончательной колонны и колонны концентрирования примесей) при пониженном давлении (температуре) способствует получению более качественного готового продукта (Цыганков П.С. Руководство по ректификации спирта / П.С. Цыганков, С.П. Цыганков // М.: Пищепромизат, 2001, 2002, с. 73, 74). Кроме того, понижение давления способствует повышению коэффициентов испарения большинства примесей этилового спирта, что способствует его лучшей очистке.

Однако этот способ не лишен недостатков, так как в процессе эпюрации имеет место неполное выделение метанола, компонентов сивушного масла и других промежуточных примесей. Указанные примеси переходят с эпюратом в спиртовую колонну и частично попадают в конечный продукт, снижая его качество.

Брагоректификационные установки, работающие под атмосферным давлением, оснащенные дополнительными колоннами, позволяют получать

глубокоочищенный этанол, однако себестоимость готовой продукции при этом очень высокая. Целью изобретения является снижение энергозатрат на брагоректификацию с сохранением качества этанола.

Наиболее близким к предлагаемому является способ получения этанола (Патент РФ №2342432, Способ получения этанола / Никитина С.Ю., опубл.27.12.2008), предусматривающий вываривание спирта из бражки в бражной колонне с переходом этилового спирта и сопутствующих примесей в бражной дистиллят с паром из этой колонны, очистку бражного дистиллята от головных и промежуточных примесей в эпюрационной колонне, работающей по методу гидроселекции, ректификацию эпюрата в спиртовой колонне с отбором фракций сивушного масла, сивушного спирта и непастеризованного спирта, разгонку фракций головных и промежуточных примесей этилового спирта в разгонной колонне, дополнительную чистку спирта от головных примесей и метанола в колонне концентрирования головных примесей, извлечение из эпюрата хвостовых и промежуточных примесей в отгонной колонне, вывод органических кислот и других хвостовых примесей отбором лютерной воды из куба разгонной колонны. Указанный способ позволяет получать этанол повышенного качества, но металло- и энергоемок. К тому же технологические нарушения на предварительных стадиях получения спирта приводят к повышению в бражке содержания органических кислот и других соединений, трудно извлекаемых ректификационными методами.

Предлагаемый способ получения этанола заключается в том, что наряду с вывариванием этилового спирта из бражки в бражной колонне, работающей под избыточным давлением, с переходом этилового спирта и сопутствующих примесей в бражной дистиллят с паром из этой колонны, очисткой бражного дистиллята от головных и промежуточных примесей, включая компоненты сивушного масла, в эпюрационной колонне, работающей под избыточным давлением по методу глубокой гидроселекции, ректификацией эпюрата, отбираемого из жидкой фазы тарелок средней зоны выварной части эпюрационной колонны, в спиртовой колонне, обогреваемой вторичным паром бражной колонны, с отбором фракций сивушного масла, сивушного спирта и непастеризованного спирта, выделением примесей в колонне окончательной очистки, работающей в режиме повторной эпюрации под разрежением, обогреваемой вторичным паром из эпюрационной колонны, очисткой фракций, содержащих головные примеси и метанол, в колонне концентрирования головных примесей, эксплуатируемой под разрежением, обогреваемой теплом водноспиртовых паров, выходящих из верхней зоны концентрационной части колонны окончательной очистки, для улучшения органолептических показателей готовой продукции между спиртовой колонной и колонной окончательной очистки устанавливается ионообменный реактор, где происходит выделение органических кислот, азотистых соединений и других примесей, отрицательно влияющих на органолептические показатели готовой продукции.

Достигаемый изобретением технический результат - получение этанола повышенного качества с одновременным снижением энергозатрат на брагоректификацию.

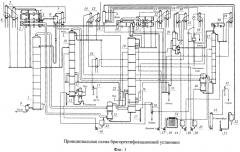

На чертеже представлена технологическая схема брагоректификации, поясняющая предлагаемый способ (фиг.1). Исходная бражка, нагреваемая в дефлегматорах (поз. 20, 2, 3), подается в сепаратор СО2 (поз. 6), где из нее выделяется диоксид углерода, содержащий пары летучих веществ бражки. Диоксид углерода очищается конденсацией паров в конденсаторе (поз. 7) и выводится из брагоректификационной установки, а образовавшийся конденсат поступает в коллектор бражного дистиллята. Отсепарированная бражка подается на питательную тарелку бражной колонны (поз. 1), работающей под избыточным давлением, где из нее вываривается этанол и летучие примеси. Пар с верхней тарелки бражной колонны (поз. 1) поступает в дефлегматор-испаритель (поз. 13), откуда направляется в дефлегматор (поз. 2, 3, 4) и конденсатор (поз. 5). Несконденсированные пары отводятся в спиртоловушку (поз. 8). Барда отводится через бардорегулятор (поз. 9) и направляется в бардоприемники (на схеме не показаны). Бражной дистиллят из теплобменников (поз. 2-5, 7, 8) поступает на верхнюю питательную тарелку эпюрационной колонны (поз. 10), а из дефлегматора-испарителя (поз. 13) (через емкость (поз. 43) насосом (поз. 46)) - на нижнюю тарелку питания.

Эпюрационная колонна (поз. 10) обогревается закрытым способом через кипятильник (поз. 11), работает по методу глубокой гидроселекции. В верхнюю часть колонны подается горячая умягченная вода, что увеличивает коэффициенты испарения большинства примесей этанола, которые приобретают головной характер и с фракцией из конденсатора (поз. 14) выводятся из системы брагоректификации через холодильник (поз. 16) и эпруветку (поз. 17). Из жидкой фазы верхних тарелок отгонной части колонны (поз. 10) отбирается эпюрат и направляется в спиртовую колонну (поз. 19), из кубовой части через гидрозатвор (поз. 12) отходит лютер, полностью освобожденный от этилового спирта. Из верхней части эпюрационной колонны отбирается водноспиртовый пар и поступает в дефлегматор-испаритель (поз. 40) на обогрев колонны окончательной очистки (поз. 37), работающей под разрежением. Несконденсированные газы из дефлегматора-испарителя (поз. 40) отходят в конденсатор (поз. 14) и спиртоловушку (поз. 15). Конденсат из дефлегматора-испарителя (поз. 40) поступает в сборник (поз. 45), а затем насосом (поз. 50) возвращается на верхнюю тарелку эпюрационной колонны (поз. 10), туда же поступает жидкость из конденсатора (поз. 14) и спиртоловушки (поз. 15).

В спиртовой колонне (поз. 19), оснащенной дефлегматором (поз. 20, 21, 22) и конденсатором (поз. 23), осуществляется ректификация эпюрата. Колонна работает под разрежением и обогревается вторичным паром бражной колонны (поз. 1) через дефлегматор-испаритель (поз. 13). В этой колонне осуществляется концентрирование эпюрата и его очистка от головных, промежуточных и хвостовых примесей. Из паровой фазы тарелок выварной части колонны отбираются фракции сивушного масла и направляются инжектором (поз. 26) в конденсатор (поз. 36) (из сивушного конденсатора (поз. 36) жидкость поступает в декантатор (поз. 35), откуда после промывки выводится кондиционное сивушное масло, а подсивушный слой сбрасывается на одну из тарелок выварной части спиртовой колонны (поз. 19)), из жидкой фазы нижних тарелок укрепляющей части колонны выводится фракция сивушного спирта и направляется инжектором (поз. 25) в верхнюю зону эпюрационной колонны (поз. 10). Из конденсатора (поз. 23) выводится фракция непастеризованного спирта и подается совместно с фракцией из спиртоловушки чистых погонов (поз. 24) на тарелку питания колонны концентрирования головных примесей (поз. 29). Из кубовой части колонны (поз. 19) через гидрозатвор (поз. 27) выводится лютерная вода. Из жидкой фазы верхних тарелок укрепляющей части колонны (поз. 19) отбирается ректификованный спирт и через ионообменный реактор (поз. 34) поступает в колонну окончательной очистки (поз. 37), работающую под разрежением в режиме повторной эпюрации.

Ионообменный реактор (поз. 34) (Патент РФ на полезную модель №106132 «Ионообменный фильтр для очистки этанола») / Никитина С.Ю., Никитин А.А., Селеменев В.Ф., Рудаков О.Б., Кудухова И.Г. Опубл. 10.07.2010) состоит из цилиндрической оболочки, в торцы которой вварены днища, верхнее днище двойное, получившийся объем играет роль коллекторно-распределительного устройства, при помощи чего фильтруемая жидкость равномерно распределяется между сменными взаимозаменяемыми фильтр-кассетами. Устройство разделено вертикальной стенкой, при этом образуются два полуцилиндрических объема, каждый со своим набором фильтр-кассет (один из наборов состоит из кассет, заполненных катеонитом, другой - анианитом). Устройство фильтр-кассет является стандартным: между двумя цилиндрическими оболочками из сетки, вставленными одна в другую, помещается фильтрующее вещество. Фильтруемая жидкость, попадая в центральный канал фильтр-кассеты, нижний конец которого заглушен, просачивается через фильтр в радиальных направлениях равномерно по всей высоте кассеты, попадая при этом в пространство, ограниченное полуцилиндрической обечайкой и внутренней перегородкой реактора, где осуществляется сбор и смешивание потоков из всех фильтр-кассет; далее через патрубок с фланцем жидкость выводится из устройства либо поступает в соседний коллекторный объем.

После пропускания через ионообменный реактор этанол направляется на тарелку питания колонны окончательной очистки (поз. 37). Метанол и другие соединения головного характера концентрируются на тарелках укрепляющей части, дефлегматоре (поз. 38) и конденсаторе (поз. 39), откуда выводятся и направляются в колонну концентрирования головных примесей (поз. 29). Готовый продукт отбирается из кубовой части колонны (поз. 37) через холодильник (поз. 41) и эпруветку (поз. 42).

Колонна концентрирования головных примесей (поз. 29) предназначена для дополнительной очистки этилового спирта органических веществ, имеющих концевой и головной характер, которые концентрируются в укрепляющей части, дефлегматоре (поз. 30), отбираются из конденсатора (поз. 31) и направляются совместно с фракцией из конденсатора (поз. 14) эпюрационной колонны в спиртоприемное отделение. Из кубовой части колонны выводится фракция этилового спирта и возвращается на питательную тарелку спиртовой колонны (поз. 19).

Бражная (поз. 1) и эпюрационная (поз. 10) колонны работают под избыточным давлением, спиртовая колонна (поз. 19), колонна окончательной очистки (поз. 37), колонна концентрирования головных примесей (поз. 29) эксплуатируются под разрежением. Разрежение в системе создается вакуум-насосом (поз. 51) через барометрический конденсатор (поз. 18), сообщенный с теплообменниками (поз. 24, 31, 39). Для улавливания спирта из газов на верхнюю тарелку барометрического конденсатора (поз. 18) подается холодная вода, водноспиртовая жидкость из барометрического конденсатора направляется на питательную тарелку колонны концентрирования головных примесей (поз. 29). Для предотвращения попадания окалины в вакуум-насос на трубопроводе воздуха перед ним установлена ловушка (поз. 52).

По известному способу греющий пар расходуется на обогрев бражной, отгонной, спиртовой, разгонной колонн, колонны концентрирования головных примесей. По предлагаемому способу первичным паром обогреваются только бражная и эпюрационная колонны, что снижает энергозатраты более чем в два раза.

Известный способ не предусматривает дополнительной адсорбционной очистки этилового спирта. Согласно предлагаемому способу брагоректификационная установка оснащается ионообменным реактором, где происходит извлечение следов головных и промежуточных примесей, ухудшающих органолептические показатели готовой продукции.

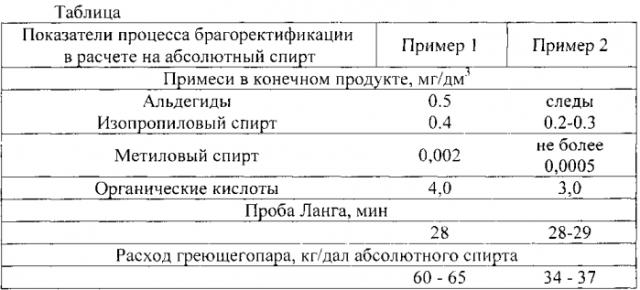

Сравнительные показатели процесса получения ректификованного спирта согласно прототипу и предлагаемому способу отражены в примерах 1, 2 и представлены в таблице.

Пример 1. Ректификованный спирт получают согласно прототипу.

Пример 2. Ректификованный спирт получают согласно предлагаемому способу.

Как следует из приведенных примеров, предлагаемый способ позволяет выводить из системы брагоректификации больше примесей, получать ректификованный спирт с меньшими энергозатратами по сравнению с известным способом.

Способ получения этанола путем вываривания этилового спирта из бражки в бражной колонне, работающей под избыточным давлением, с переходом этилового спирта и сопутствующих примесей в бражной дистиллят с паром из этой колонны, очистки бражного дистиллята от головных и промежуточных примесей в эпюрационной колонне, работающей под избыточным давлением по методу глубокой гидроселекции, ректификации эпюрата, отбираемого из жидкой фазы верхних тарелок отгонной части эпюрационной колонны, в спиртовой колонне, обогреваемой вторичным паром бражной колонны с отбором фракций сивушного масла, сивушного спирта и непастеризованного спирта, извлечения из ректификованного спирта, отбираемого из жидкой фазы верхних тарелок укрепляющей части спиртовой колонны, следов головных и промежуточных примесей, ухудшающих органолептические показатели готового продукта, в ионнообменном реакторе, установленном между спиртовой колонной и колонной окончательной очистки, которая работает в режиме повторной эпюрации под разрежением и обогревается вторичным паром из эпюрационной колонны, очистки фракций, содержащих головные примеси и метанол, в колонне концентрирования головных примесей, эксплуатируемой под разрежением и обогреваемой теплом водно-спиртовых паров, выходящих из верхней зоны концентрационной части колонны окончательной очистки.