Способ получения катализатора и способ трансалкилирования бензола диэтилбензолами с его использованием

Иллюстрации

Показать всеИзобретение относится к получению этилбензола путем переработки побочных продуктов, образующихся при алкилировании бензола этиленом, а именно диэтилбензолов в присутствии цеолитсодержащего катализатора. Для реализации способа гранулированный без связующих веществ фожазит с модулем 5,5-7,0 двукратно обрабатывают водным раствором соли аммония с концентрацией 25-30 г/дм3 (в пересчете на N H 4 + ) при соотношении масса гранул (г) / объем раствора (см3) от 1/8 до 1/9 и температурах 60-65°С в течение 0,5-1,0 ч, от двух до четырех указанных стадий двукратных обработок чередуют с термообработками в среде 100% водяного пара, подаваемого в соотношении масса гранул (г) / масса пара (г) от 1/0,5 до 1,0/1,0 при температурах 540-600°С в течение 2-3 ч, а после последней стадии аммонийной обработки гранулы промывают, высушивают и прокаливают. Изобретение обеспечивает получение гранулированного без связующих веществ катализатора для процесса трансалкилирования бензола диэтилбензолами, состоящего из 100 мас.% цеолита типа Y с модулем от 8,0 до 19,5 и содержанием Na2O от 0,5 до 0,1 мас.% (степень замещения ионов Na+ от 0,95 до 0,99) в кислотной Н+-форме, обеспечивающего высокую конверсию диэтилбензолов (82,5-83,0%) и выход целевого продукта - этилбензола (21,0-21,5 мас.%). 2 н.п. ф-лы, 2 табл., 11 пр.

Реферат

Предлагаемое изобретение решает важную задачу нефтехимической промышленности - получение этилбензола путем переработки побочных продуктов, образующихся при алкилировании бензола этиленом, а именно диэтилбензолов в присутствии цеолитсодержащего катализатора.

Известен «Катализатор алкилирования и способ его приготовления» (патент US 5036033). Катализатор используется в процессах алкилирования и трансалкилирования ароматических углеводородов олефинами С2-С4 и содержит ультрастабильный цеолит типа Y в кислотной H+-форме с мольным отношением SiO2/Al2O3 (модулем) менее или равным 20. В составе катализатора от 70 до 95 мас.% цеолита и 5-30 мас.% связующего - оксида алюминия. Содержание оксида натрия менее 0,6 мас.%.

Известен способ получения этилбензола (патент US 4169111). В качестве активного компонента катализатора используется парастабилизированный цеолит типа Y в кислотной Н+-форме с мольным отношением SiO2/Al2O3 от 4 до 12. Катализатор содержит 90 мас.%. цеолита и 10 мас.% связующего - оксида алюминия (однако, чаще всего содержание связующего 30 мас.%, цеолита 70 мас.%). Предпочтительный диаметр мезо- и макропор от 30 до 100 нм. Содержание оксида натрия в катализаторе - менее 0,5 мас.%.

Известен способ алкилирования и трансалкилирования с использованием цеолитсодержащих катализаторов (патент US 5324877). В патенте приведен способ приготовления катализатора, который содержит 90 мас.% ультрастабильного цеолита типа Y в кислотной Н+-форме и 10 мас.% связующего - оксида алюминия. Мольное отношение SiO2/Al2O3 в цеолите составляет от 6 до 12. Содержание Na2O в катализаторе менее или равно 0,6 мас.%.

Известны «Процессы жидкофазного алкилирования и трансалкилирования» (патент US 4459426) ароматических углеводородов олефинами С2-С4. Катализатор для этих процессов содержит цеолит типа Y в кислотной Н+-форме и связующее - оксид алюминия при их массовом соотношении от 75/25 до 90/10. Предпочтительный диаметр мезо- и макропор в гранулах катализатора составляет от 30 до 100 нм. Содержание Na2O в катализаторе менее или равно 0,7 мас.%, кроме того, в катализаторе содержится 0,5-5,0 мас.% оксидов металлов II группы.

В качестве катализаторов жидкофазного алкилирования или трансалкилирования ароматических углеводородов используются и другие катализаторы, активными компонентами которых служат цеолиты типа бета или морденит.

Известен способ жидкофазного алкилирования или трансалкилирования на катализаторе, содержащем цеолит типа бета (патент US 5081323). Катализатор содержит 60-80 мас.% цеолита с мольным отношением SiO2/Al2O3 от 5 до 50 в кислотной Н+-форме и 20-40 мас.% связующего - оксида алюминия.

Известны «Каталитическая композиция для алкилирования ароматических соединений, способ их алкилирования и трансалкилирования» (патент RU 2147929), «Каталитическая композиция и способ алкилирования и/или переалкилирования ароматических соединений» (патент RU 2189859). Катализаторы содержат 50-90 мас.% цеолита типа бета в кислотной H+-форме, а остальное - связующее (оксид алюминия). При этом, мезо- и макропористость гранул - объем пор радиусом более 10 нм составляет не менее 35% от всего объема пор. В способах алкилирования и трансалкилирования ароматических соединений используется один и тот же катализатор. В патенте RU 2189859 приведена типовая блок-схема приготовления катализатора трансалкилирования, состоящего из цеолита и связующего вещества.

Известен «Катализатор для процессов алкилирования и трансалкилирования ароматических углеводородов» (патент US 4849570). Катализатор содержит от 75 до 90 мас.% цеолита типа морденит в кислотной Н+-форме и связующее (оксид алюминия) - остальное. Катализатор производят в виде сферических, экструдированных или зернистых гранул. В примерах приведено описание способа приготовления катализатора.

Несмотря на кажущееся разнообразие, всем рассмотренным изобретениям присущи схожие недостатки:

1) Все каталитические композиции, приведенные в аналогах, представляют собой гранулированные продукты, состоящие из каталитически активной части - цеолита и неактивного связующего материала, роль которого заключается в придании гранулам катализаторов определенной формы, параметров вторичной пористой структуры (размера и объема транспортных - мезо- и макропор) и механической прочности. То, что содержание цеолита в таких катализаторах составляет не более 90 мас.% (обычно 75-80 мас.%), приводит к их низкой активности (выходу целевого продукта - этилбензола) в реакции трансалкилирования бензола диэтилбензолами;

2) Стремление авторов приведенных изобретений (аналогов) максимально увеличить содержание активной основы (до 90-95 мас.%) в каталитических композициях приводит к снижению механической прочности гранул катализаторов, образованию пыли и крошки на стадиях производства, транспортировки, а также при эксплуатации и регенерации катализаторов;

3) Рассмотренные каталитические композиции (аналоги) обладают недостаточно развитой вторичной пористой структурой гранул, а именно объем транспортных мезо- и макропор, радиус которых больше 100 нм, не превышает 35% от общего объема транспортных пор. Это осложняет доставку реагирующих веществ к активным центрам катализатора и отвод продуктов реакции;

4) Сложность, трудоемкость и многостадийность способа получения каталитических композиций (аналогов), который включает: смешение в определенном соотношении порошкообразного цеолита со связующим; пептизацию полученной смеси кислотой; формование полученной массы методом экструзии; высушивание и прокаливание гранул.

Известна «Каталитическая композиция и способ трансалкилирования ароматических углеводородов» (патент RU 2351393). Согласно этому аналогу каталитическая композиция содержит деалюминированный цеолит типа Y в кислотной H+-форме с мольным отношением SiO2/Al2O3 от 11 до 17 и связующее вещество γ-оксид алюминия. Массовое соотношение цеолит/связующее вещество превышает 1:1 и, как правило, составляет 4:1, т.е. катализатор содержит 80 мас.% цеолита и 20 мас.% связующего. Каталитическая композиция представляет собой цилиндрические гранулы правильной формы диаметром не менее 1,8 мм. Гранулы обладают развитой структурой транспортных пор и, по меньшей мере, 30% объема мезо- и макропор приходится на поры, диаметр которых больше 100 нм. Прочность гранул составляет 1,7 кг/мм (прочность на раздавливание/длина гранулы) или 0,8 кг/мм2 (прочность на раздавливание/площадь поперечного сечения гранулы).

Способ приготовления каталитической композиции включает следующие стадии:

- приготовление смеси, состоящей из цеолита типа Y в кислотной Н+-форме и предшественника связующего вещества, выбранного из бемита или псевдобемита, путем механического смешения компонентов в высокоскоростном смесителе;

- медленное добавление к этой смеси (при постоянном перемешивании) раствора уксусной кислоты с концентрацией не более 0,5 мас.% в таком количестве, чтобы конечное отношение массы кислоты к общей массе смеси составляло от 0,25 до 0,50%;

- экструзионное формование смеси;

- высушивание полученных гранул в токе воздуха при температуре не выше 30°С в течение не менее 48 ч;

- ступенчатый подъем температуры (22 ч) до конечной температуры прокаливания (550-600°С) и выдержку при этой температуре в течение 8 ч.

Способ трансалкилирования ароматических углеводородов включает взаимодействие бензола с диэтилбензолами в присутствии указанной каталитической композиции в жидкой или в газожидкой фазе при температуре 150-300°С; давлении 20-50 атм; объемной скорости подачи сырья 0,5-10 ч-1, мольном отношении бензол/ диэтилбензол (3-30)/1 и содержании воды в сырье трансалкилирования не более 50 частей на миллион (50 ppm).

Известная каталитическая композиция, способ ее получения и способ трансалкилирования ароматических углеводородов с ее использованием имеют следующие недостатки:

1) Низкое содержание цеолита типа Y в кислотной Н+-форме (не более 80 мас.%) в составе катализатора, что приводит к недостаточно высокой активности катализатора, а именно низким показателям конверсии диэтилбензолов и выхода целевого продукта - этилбензола;

2) Каталитическая композиция обладает недостаточно развитой вторичной пористой структурой гранул, что усложняет доставку реагирующих веществ к активным центрам катализатора и отвод продуктов реакции, в конечном итоге снижает активность композиции за счет преждевременной дезактивации;

3) Низкая механическая прочность каталитической композиции, что приводит к образованию пыли и крошки на стадиях: производства, транспортировки, а также при эксплуатации и регенерации катализатора;

4) Большой диаметр гранул ухудшает доставку сырьевых компонентов к активным центрам катализатора и отвод продуктов реакции трансалкилирования;

5) Сложность, трудоемкость и многостадийность способа получения каталитической композиции;

6) Необходимость глубокой осушки сырья до содержания в нем воды менее 50 частей на миллион (50 ppm), что приводит к увеличению энергозатрат на блоке ректификации ароматических углеводородов. Увеличение содержания воды выше указанного значения вызывает снижение активности катализатора в реакции трансалкилирования бензола диэтилбензолами.

Известен катализатор трансалкилирования бензола диэтилбензолами, включающий цеолиты типов UZM-5, UZM-5P и UZM-6, содержащие органические катионы, который может быть изготовлен в виде гранул различной формы, таких как пилюли, шарики, экструдаты, сферы и т.д. со связующим веществом или без связующего вещества, и способ его получения (патент RU №2273602), причем предпочтительным является использование связующего в количестве не менее 10 мас.%.

Недостатки известного катализатора заключаются в том, что цеолиты типов UZM-5, UZM-5P и UZM-6 кристаллизуются при температурах выше 100°С, а это требует специальных дорогостоящих автоклавов, работающих под давлением; формование гранул этих цеолитов без связующего приводит к ухудшению их прочностных свойств по сравнению с формованием гранул со связующим.

Наиболее близким по технической сущности и достигаемому результату предлагаемого изобретения является «Катализатор, способ его получения и способ трансалкилирования бензола диэтилбензолами с его использованием» (патент RU 2478429). Согласно прототипу способ получения катализатора заключается в последовательных обработках гранулированного без связующего цеолита типа NaY высокой фазовой чистоты в виде механически прочных гранул диаметром 1,5-1,7 мм, в которых объем мезо- и макропор диаметром больше 100 нм составляет более 80% от всего объема транспортных пор, водными растворами солей аммония (сульфата, или хлорида, или нитрата) с концентрацией 20-25 г/дм3 (в пересчете на N H 4 + ), при соотношении масса гранул (г) / объем раствора (см3) от 1/6 до 1/7 и температурах 80-90°С в течение 1,0-1,5 ч. Три или четыре таких обработки чередуются с двумя или тремя промежуточными прокалками при температурах 540-600°С в течение 3-4 ч. Затем катализатор высушивают при температурах 120-150°С в течение 3-4 ч и прокаливают 3-4 ч при температурах 540-600°С. Полученный катализатор содержит 100 мас.%. цеолита типа Y со степенью замещения ионов Na+ на H+ не менее 0,95 и модулем от 5,6 до 5,8; имеет диаметр гранул 1,5-1,7 мм; обладает механической прочностью не менее 2,1 кг/мм2 и по меньшей мере 80% объема мезо- и макропор катализатора составляют поры диаметром больше 100 нм. Затем, полученный катализатор используют в процессе трансалкилирования бензола диэтилбензолами в жидкой фазе при повышенных температуре и давлении, содержании воды в сырье менее 200 частей на миллион (200 ppm).

Известный способ имеет недостатки:

- низкий модуль цеолита (не более 5,8);

- недостаточно высокие: конверсия диэтилбензолов и выход этилбензола в расчете на пропущенное сырье.

Задача предлагаемого изобретения заключается в совершенствовании способа получения катализатора трансалкилирования и способа жидкофазного трансалкилирования бензола диэтилбензолами, а именно повышении конверсии диэтилбензолов и выхода этилбензола.

Поставленная задача достигается за счет использования следующих новых технологических приемов:

- получения гранулированного без связующих веществ фожазита, согласно изобретению пат. RU 2456238, путем смешения каолина с порошкообразным цеолитом NaY и поливиниловым спиртом, увлажнения смеси до получения однородной массы, формования, термоактивации, гидротермальной кристаллизации, отмывки и сушки гранул;

- последовательного проведения двукратной обработки раствором соли аммония (первая стадия), полученного гранулированного без связующих веществ фожазита с модулем 5,5-7,0, водным раствором соли аммония (сульфата или нитрата, или хлорида) с концентрацией 25-30 г/дм3 (в пересчете на N H 4 + ) при соотношении масса гранул (г) / объем раствора (см3) от 1/8 до 1/9 и температурах 60-65°С в течение 0,5-1,0 ч. От двух до четырех указанных стадий двукратной обработки чередуют с термообработками (прокалками) в среде 100% водяного пара, подаваемого в соотношении масса гранул (г) / масса пара (г) от 1,0/0,5 до 1,0/1,0 при температурах 540-600°С в течение 2-3 ч, а после последней стадии двукратной аммонийной обработки гранулы промывают, высушивают и прокаливают. Таким образом, после каждой стадии двукратной обработки раствором соли следует термообработка в среде 100% водяного пара (термопаровая обработка - ТПО), а затем снова стадия двукратной обработки раствором соли аммония.

Применение этих новых технологических приемов позволяет получать гранулированный без связующих веществ катализатор для процесса трансалкилирования бензола диэтилбензолами, состоящий из 100 мас.% цеолита типа Y с модулем от 8,0 до 19,5 и содержанием Na2O от 0,5 до 0,1 мас.% (степень замещения ионов Na+ от 0,95 до 0,99) в кислотной H+-форме, обеспечивающий высокие: конверсию диэтилбензолов (82,5-83,0%) и выход целевого продукта - этилбензола (21,0-21,5 мас.%).

Использование в качестве исходного сырья гранулированного без связующих веществ фожазита позволяет, в результате последующих операций, получить катализатор, состоящий из 100 мас.% цеолита типа Y, который обладает высокой механической прочностью и развитой структурой транспортных пор (мезо- и макропоры).

Проведение двукратных обработок гранулированного без связующих веществ фожазита водным раствором соли аммония, которые чередуют с термообработками в среде 100% водяного пара, подаваемого в соотношении масса гранул (г) / масса пара (г) от 1,0/0,5 до 1,0/1,0 при температурах 540-600°С в течение 2-3 ч, позволяет получать гранулированный без связующих веществ катализатор с модулем от 8,0 до 19,5 и низким содержанием Na2O от 0,5 до 0,1 мас.% (степень замещения ионов Na+ от 0,95 до 0,99), который обладает высокой активностью (конверсия диэтилбензола, выход этилбензола) в процессе трансалкилирования бензола диэтилбензолами.

Предлагаемый способ получения катализатора трансалкилирования осуществляется следующим образом. Гранулированный без связующих веществ фожазит с модулем 5,5-7,0, синтезированный путем смешения каолина с порошкообразным цеолитом NaY и поливиниловым спиртом, увлажнения смеси до получения однородной массы, формования, термоактивации, гидротермальной кристаллизации, отмывки и сушки гранул (согласно патента RU 24556238 «Способ получения высокомодульного фожазита без связующих веществ»), последовательно подвергают двум обработкам (стадия двукратной обработки) водным раствором соли аммония (сульфата, или нитрата, или хлорида) с концентрацией 25-30 г/дм3 (в пересчете на N H 4 + ) при соотношении масса гранул (г) / объем раствора (см3) от 1/8 до 1/9 и температурах 60-65°С в течение 0,5-1,0 ч. От двух до четырех указанных стадий двукратных обработок чередуют с термообработками в среде 100% водяного пара, подаваемого в соотношении масса гранул (г) / масса пара (г) от 1,0/0,5 до 1,0/1,0 при температурах 540-600°С в течение 2-3 ч, а после последней стадии двукратной аммонийной обработки гранулы промывают, высушивают и прокаливают. Таким образом, после каждой стадии двукратной обработки раствором соли следует термопаровая обработка, а затем снова стадия двукратной обработки раствором соли аммония.

Полученный катализатор используют для трансалкилирования бензола диэтилбензолами в жидкой фазе при повышенных температуре и давлении.

Сущность способа иллюстрируется конкретными примерами его осуществления.

Пример 1

100 г гранулированного без связующих веществ фожазита с модулем 6,3 (содержание Na2O 11,5 мас.%, механическая прочность 2,3 кг/мм2 и 100% степень кристалличности), полученного путем смешения каолина с порошкообразным цеолитом NaY и поливиниловым спиртом, увлажнения смеси до получения однородной массы, формования, термоактивации, гидротермальной кристаллизации, отмывки и сушки гранул в соответствии с патентом RU 2456238, обрабатывают в 800 см3 водного раствора нитрата аммония с концентрацией 25 г/дм3 (в пересчете на N H 4 + ) при соотношении масса гранул (г) / объем раствора (см3), равном 1/8, и температуре 65°С в течение 1,0 ч. Проводят две такие обработки с промежуточной термообработкой в среде 100% водяного пара, подаваемого в соотношении масса гранул (г) / масса пара (г) 1,0/0,5 при температуре 540°С в течение 3 ч. Затем гранулы промывают, высушивают при температуре 120°С в течение 3 ч и прокаливают при температуре 540°С в течение 4 ч.

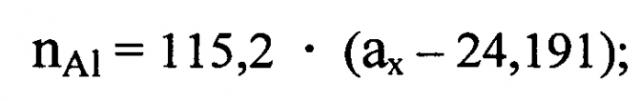

Фазовый состав и параметр элементарной ячейки цеолита определяют рентгенофазовым (РФА) анализом на автоматическом дифрактометре PHILIPS PW 1800. Рентгенограммы идентифицируют по известным дифракционным данным. Решеточный модуль цеолитов (М) вычисляют по уравнению Брека-Фланиген, исходя из рассчитанных параметров элементарной ячейки:

где

ax - параметр ячейки, Å.

Содержание оксида натрия определяют путем его перевода в раствор плавиковой кислотой и далее методом пламенной фотометрии на приборе «PLAPHO-4».

Степень замещения (K) ионов Na+ на H+ в катализаторах определяют по формуле:

где C N a 2 O 0 - содержание оксида натрия в исходном цеолите, мас.%;

C N a 2 O 1 - содержание оксида натрия в катализаторе, мас.%.

Определение механической прочности на раздавливание проводят согласно ОСТ 38.01134-77. Катализаторы и адсорбенты. - 1978.

Пористую структуру гранул исследуют методом ртутной порометрии на ртутном поромере «Porosimeter-2000» по измерению кривых вдавливания ртути. Пенетрацию ртути в поры диаметром от 8 до 2000 нм осуществляют при давлении от 0,1 до 200 МПа.

Трансалкилирование бензола диэтилбензолами с использованием полученных катализаторов осуществляют в жидкой фазе при повышенных температуре и давлении.

Каталитические свойства известного и синтезированных катализаторов (примеры 1-10) оценивают в изотермическом режиме на установке проточного типа. В реактор загружают 30 см3 катализатора, который предварительно измельчают для получения однородной (по длине гранул) фракции 2,5-3 мм. Пространство под и над слоем катализатора заполняют битым кварцем (насадкой) фракции 2,5-3 мм. Высота загруженного слоя катализатора и насадки - 75-80 мм, внутренний диаметр реактора - 25 мм.

Перед началом испытаний проводят герметизацию системы. Включают обогрев печи и поднимают температуру в реакторе до 150-160°С со скоростью не более 20 град/ч. При этой температуре катализатор сушат в токе азота в течение 3-4 ч, затем температуру поднимают до 220°С и при этой температуре дополнительно выдерживают катализатор в течение 1 ч. Температуру реакции поддерживают автоматически. Устанавливают давление в реакторе 3,0 МПа и начинают подачу сырья с объемной скоростью 1 ч-1. Продолжительность одного эксперимента 56 ч.

В качестве сырья используют смесь бензола по ГОСТ 9572-93 и диэтилбензолов по ТУ 2414-135-05766575-2007.

Состав сырья, которое используют для определения каталитических свойств катализаторов, полученных по примерам 1-10, содержит (мас.%.): бензол - 84,6; ∑ диэтилбензолов - 15,4; вода - 195 ppm.

Условия проведения испытаний катализаторов, полученных по примерам 1-10:

| температура, °С | 220 |

| давление, МПа | 3,0 |

| объемная скорость по сырью, ч-1 | 1,0 |

| массовое соотношение бензол/диэтилбензолы | 5/1 |

| продолжительность эксперимента, ч | 56 |

Состав сырья и продукты реакции анализируют хроматографическим методом на приборе Кристаллюкс-4000М на капиллярной колонке длиной 60 м, обработанной ZB WAX в режиме программированного подъема температуры с использованием пламенно-ионизационного детектора. Идентификацию компонентов проводят сравнением времени их удерживания с эталонными индивидуальными веществами. Расчет хроматограмм проводят методом «внутренней нормализации».

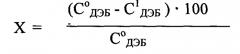

Конверсию диэтилбензолов (ДЭБ) рассчитывают по формуле (X), %:

где C Д Э Б 1 - массовая доля ДЭБ в катализате, мас.%;

C Д Э Б 0 - массовая доля ДЭБ в сырье, мас.%.

Выход этилбензола (мас.%) принимается из данных хроматограмм.

Условия получения, физико-химические и каталитические свойства, синтезированных по примерам 1-10 катализаторов для процесса трансалкилирования бензола диэтилбензолами, приведены в таблицах 1 и 2.

Обработка гранулированного без связующих веществ фожазита раствором соли аммония при температуре ниже 60°С (пример 4), равно как и снижение концентрации - менее 25 г/дм3 (в пересчете на N H 4 + ); снижение соотношения масса гранул (г) / объем раствора (см3) менее 1/8; уменьшение продолжительности обработки - менее 0,5 ч нецелесообразно, так как при этом ухудшаются условия ионного обмена, что приводит к снижению модуля цеолита, степени замещения ионов Na+ на Н+ и увеличению содержания Na2O в готовом катализаторе, а значит снижению конверсии диэтилбензолов и выхода этилбензола на пропущенное сырье.

Обработка фожазита раствором соли аммония при температуре выше 65°С, равно как и увеличение концентрации раствора более 30 г/дм3 (в пересчете на N H 4 + ); увеличение соотношения масса гранул (г) / объем раствора (см3) более 1/9; увеличение продолжительности обработки - более 1,0 ч технологически и экономически не целесообразно.

Снижение температуры термообработки в среде 100% водяного пара менее 540°С (пример 5), равно как и снижение соотношения масса гранул (г) / масса пара (г) менее 1,0/0,5 (пример 6), не способствует существенному увеличению модуля фожазита и получению продукта с низким содержанием Na2O. Катализатор обеспечивает невысокие: конверсию диэтилбензолов и выход этилбензола на пропущенное сырье.

Повышение температуры термообработки свыше 600°С (пример 7), равно как и увеличение соотношения масса гранул (г) / масса пара (г) более 1,0/1,0 (пример 8), вызывает снижение степени кристалличности - частичную аморфизацию фожазита в составе гранул при одновременном увеличении их прочности. Использование таких катализаторов в процессе трансалкилирования вызывает снижение: конверсии диэтилбензолов, выхода этилбензола на пропущенное сырье и разрушение части гранул катализатора.

Сокращение продолжительности термообработки в среде 100% водяного пара менее 2 ч не способствует существенному увеличению модуля фожазита (пример 9). Конверсия диэтилбензолов и выход этилбензола на пропущенное сырье при использовании такого катализатора ниже, чем в заявляемых пределах.

Увеличение продолжительности термообработки в среде 100% водяного пара более 3 ч экономически нецелесообразно.

Увеличение числа термообработок в среде 100% водяного пара свыше трех приводит к снижению степени кристалличности цеолита в составе катализатора при увеличении прочности гранул. Использование такого катализатора в процессе трансалкилирования вызывает снижение: конверсии диэтилбензолов, выхода этилбензола на пропущенное сырье и разрушение части гранул катализатора (пример 10).

Проведение однократной обработки водным раствором соли аммония приводит к недостаточной степени замещения ионов Na+ на H+ (высокому содержанию Na2O=1,02 мас.%) в катализаторе и, как следствие, низким:

конверсии диэтилбензолов и выходу этилбензола в расчете на пропущенное сырье (пример 11).

1. Способ получения катализатора для процесса трансалкилирования бензола диэтилбензолами, включающий смешение каолина с порошкообразным цеолитом NaY и поливиниловым спиртом, увлажнение смеси до получения однородной массы, формование, термоактивацию, гидротермальную кристаллизацию, отмывку и сушку гранул, отличающийся тем, что гранулированный без связующих веществ фожазит с модулем 5,5-7,0 двукратно обрабатывают водным раствором соли аммония с концентрацией 25-30 г/дм3 (в пересчете на NH4 +) при соотношении масса гранул (г) / объем раствора (см3) от 1/8 до 1/9 и температурах 60-65°C в течение 0,5-1,0 ч, от двух до четырех указанных стадий двукратных обработок чередуют с термообработками в среде 100% водяного пара, подаваемого в соотношении масса гранул (г)/ масса пара (г) от 1,0/0,5 до 1,0/1,0 при температурах 540-600°C в течение 2-3 ч, а после последней стадии аммонийной обработки гранулы промывают, высушивают и прокаливают.

2. Способ трансалкилирования бензола диэтилбензолами, включающий взаимодействие бензола с диэтилбензолами в жидкой фазе на цеолитсодержащем катализаторе при повышенных температуре и давлении, отличающийся тем, что используют катализатор, полученный способом по п.1.