Устройство для получения окиси азота

Иллюстрации

Показать всеИзобретение относится к плазмохимии, в частности к технологии получения окиси азота (NO) из исходного газа, содержащего, по меньшей мере, азот и кислород, с помощью электрического разряда, и может быть использовано в научных исследованиях (экспериментальные исследования плазмы), в биологии (воздействие на биологические объекты) и медицине (ингаляционная NO-терапия, а также терапия раневой, воспалительной, сосудистой и др. патологий). Устройство для получения окиси азота включает разрядную камеру (3), два электрически изолированных друг от друга высоковольтных электрода, первый (4) из которых выполнен в виде диска с центральным отверстием, выполненным с резьбой, для впускного канала, а второй (5)высоковольтный электрод выполнен в виде проволочной петли, установленной вдоль оси разрядной камеры, размещенных внутри разрядной камеры таким образом, что между упомянутыми электродами имеется межэлектродное пространство, впускной (6) и выпускной каналы (7), газовый фильтр (1), нагнетатель (2) исходного газа, содержащего, по меньшей мере, кислород и азот, поглотитель (8), газоанализатор (9), причем вход упомянутого нагнетателя соединен с газовым фильтром, выход упомянутого нагнетателя соединен с впускным каналом, вход упомянутого поглотителя соединен с выпускным каналом, а выход поглотителя соединен с газоанализатором, при этом дополнительно введен формирователь импульсов напряжения (10) с регулируемой частотой следования, включающий резонансный инвертор и электрически соединенный с высоковольтными электродами и с газоанализатором. Изобретение позволяет повысить надежность и упростить устройство. 1 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к плазмохимии, в частности к технологии получения окиси азота (NO) из исходного газа, содержащего, по меньшей мере, азот и кислород, с помощью электрического разряда, и может быть использовано в научных исследованиях (экспериментальные исследования плазмы), в биологии (воздействие на биологические объекты) и медицине (ингаляционная NO-терапия, а также терапия раневой, воспалительной, сосудистой и др. патологий).

Процесс окисления азота (в том числе атмосферного азота) в плазме электрического разряда находит широкое применение в науке, медицине и промышленности. Преимуществами плазменного метода по сравнению с химическим являются легкодоступные запасы сырья (атмосферный азот и кислород), простота оборудования и возможность размещения плазмохимической установки в непосредственной близости от потребителя. В зависимости от конкретного применения, поставленных целей в известных установках применяются различные виды газовых разрядов. Важными факторами, определяющими доминирующие реакции образования NO, являются средняя энергия электронов (Тэл), средняя температура газа (Тгаз) и удельный энерговклад (W/v), где W - активная мощность разряда, v - объемная скорость газа.

Известно устройство для получения окиси азота авторов А.В. Пекшева, А.Б. Вагапова, С.В. Грачева и др. по описанию изобретения к патенту RU №2183474, кл. МПК7 А61М 11/00, опубликованному 20.06.2002 г.

Известное устройство включает разрядную камеру, два электрически изолированных друг от друга высоковольтных электрода, размещенных внутри разрядной камеры таким образом, что между упомянутыми электродами имеется межэлектродное пространство, впускной и выпускной каналы, нагнетатель воздуха.

В известном устройстве исходный газ (воздух) через впускной канал подается нагнетателем в разрядную камеру. Одновременно с подачей воздуха на упомянутые электроды подают постоянное напряжение порядка 400 В и с помощью инициатора формируют стационарный дуговой разряд, обеспечивая устойчивую генерацию в межэлектродном пространстве воздушной плазмы с температурой порядка 3700°C, оптимальной для осуществления в ней синтеза окиси азота в соответствии с плазмохимической реакцией N2+O2↔2NO.

Из межэлектродного пространства NO-содержащий воздушно-плазменный поток с температурой порядка 3200°C поступает в выпускной канал, включающий камеру закалки, промежуточный и окончательный тракты охлаждения. В камере закалки происходит быстрое остывание (107-108 град/сек) газа до температуры порядка 1000°C, что обеспечивает фиксацию (закалку) окиси азота. Далее из камеры закалки газовый поток проходит через тракты промежуточного и окончательного охлаждения, в которых температура падает до 150°C и 30°C, соответственно. С выхода выпускного канала охлажденный NO-содержащий газ поступает к потребителю.

Недостатком известного устройства является высокая рабочая температура газа. Это связано с тем, что в условиях дугового разряда параметры воздушной плазмы очень близки к равновесным (Тэл/Тгаз≈1). Для подавления других продуктов электросинтеза (закиси и двуокиси азота) и обеспечения эффективной наработки NO основная доля энергии должна расходоваться на разогрев плазмы в целом до температуры 3400-3700°C. При этом высокие тепловые нагрузки на элементы конструкции разрядной камеры и выпускного канала снижают надежность.

Кроме того, отвод тепла от упомянутых электродов и элементов выпускного канала осуществляется с помощью объединенной системы охлаждения, включающей множество встроенных каналов с высокотемпературными уплотнениями, что усложняет устройство.

В то же время в неравновесной плазме (барьерный разряд, искровые разряды), из-за ярко выраженной неизотермичности (Тэл//Тгаз≥10), эффективное окисление азота может быть реализовано при более низких средних температурах газа. В сильно неравновесной плазме (Тэл>1 эв) синтез NO определяется образованием атомов кислорода и азота, образующихся как в начальной фазе разряда при диссоциации молекул, так и в последующих реакциях продолжения цепи, в том числе с участием колебательно-возбужденных молекул. Роль же реакции N2+O2↔2NO в этих условиях становится незначительной.

Известно устройство для получения окиси азота авторов R. Castor, Т. Hammer по описанию к патенту US №6955790, кл. МПК7 B01J 19/08, опубликованному 18.10.2005 г. В известном устройстве синтез окиси азота осуществляется в плазме барьерного разряда (БР).

Известное устройство включает разрядную камеру, два электрически изолированных друг от друга высоковольтных электрода, размещенных внутри разрядной камеры таким образом, что между упомянутыми электродами имеется межэлектродное пространство, впускной канал и, по меньшей мере, один выпускной канал, газовый фильтр, нагнетатель исходного газа, содержащего, по меньшей мере, кислород и азот, поглотитель, газоанализатор.

В известном устройстве исходный газ, очищенный от механических примесей в газовом фильтре, посредством нагнетателя подается через теплообменник, термостатированный нагреватель и впускной канал в межэлектродное пространство разрядной камеры. При этом на упомянутые электроды подают высоковольтные импульсы напряжения с частотой выше 1 кГц и амплитудой, достаточной для электрического пробоя газового межэлектродного пространства. Наличие слоя диэлектрика (барьера) на внешнем электроде со стороны межэлектродного пространства обеспечивает пробой упомянутого пространства в виде последовательности групп микроразрядов, называемой барьерным разрядом. В БР средняя энергия электронов составляет порядка 3,5 эв, происходит эффективное образование О-атомов в результате диссоциации О2 электронным ударом. Сам же газ остается относительно холодным (порядка 100°C) и основным продуктом электросинтеза является озон (О3). Чтобы подавить процесс образования О3 и сместить баланс реакций в сторону активной наработки NO, подаваемый в разрядную камеру газ предварительно нагревают до 800°C. Из межэлектродного пространства NO-содержащий газовый поток со значительным количеством примеси NO2 (двуокись азота) поступает через выпускные каналы в поглотитель. Далее очищенный от NO2 газовый поток проходит через теплообменник и холодильник для промежуточного и окончательного охлаждения. Охлажденная до комнатной температуры NO-содержащая газовая смесь попадает в газоанализатор и направляется потребителю.

Недостатком известного устройства является то, что один из высоковольтных электродов выполнен с диэлектрическим покрытием. Микроразряды БР имеют характерный диаметр ~0.3 мм и плотность тока в канале ~100 А/см2 (см. Самойлович В.Г., Гибалов В.И., Козлов К.В. Физическая химия барьерного разряда. - М: Изд-во МГУ. - 1989. - С.117.). Поэтому вдоль поверхности диэлектрика наблюдается резко неоднородное распределение токов. Эта неоднородность вызывает локальный перегрев, сильный градиент температур и механические напряжения, что ведет к снижению прочности диэлектрического барьера и, как следствие, уменьшает надежность.

Другой недостаток известного устройства связан с тем, что при низких температурах большую роль играет реакция окисления NO+O3→NO2+O2, вследствие чего концентрация NO в БР не может достигать заметной величины. И только при температуре газа порядка 800°C концентрация O3 падает настолько, что создаются благоприятные условия для реакции N+O2→NO+O, обеспечивающей требуемую концентрацию NO. В результате известное устройство дополнительно содержит нагреватель исходной смеси, теплообменник и холодильник, что является недостатком, так как они усложняют устройство.

Искровые разряды при давлении газа порядка атмосферного привлекательны для получения окиси азота прежде всего с технологической точки зрения. В искровых разрядах при средней энергии электронов (1-2 эв) окислы азота синтезируются в элементарных реакциях с участием атомов кислорода и колебательно-возбужденных молекул азота. Причем при превышении характеристической величины удельного энерговклада (W/v)мин=1 Дж/см3 основная энергия возбужденных молекул идет в реакцию синтеза окиси азота O + N 2 * → N O + N , а не на разогрев газа в процессе колебательной релаксации. В отличие от БР синтез NO происходит в относительно холодном газе (Тгаз ~100°С) (см. под ред. Смирнова Б.М. Химия плазмы: Сб. статей. Вып.5. - М.: Атомиздат. - 1978. - С.328.).

Наиболее близким по техническому решению к заявляемому изобретению является устройство для получения окиси азота из воздуха автора W.M. Zapol по описанию к патенту US №5396882, кл. МПК7 А61М 11/00, опубликованному 14.03.1995 г. Известное устройство содержит разрядную камеру, включающую два высоковольтных электрода, размещенных противоположно с образованием межэлектродного пространства, впускной и выпускной канал, газовый фильтр, нагнетатель исходного газа, поглотитель, газоанализатор, причем вход упомянутого нагнетателя соединен с газовым фильтром, выход упомянутого нагнетателя соединен с впускным каналом разрядной камеры, а вход упомянутого поглотителя соединен с выпускным каналом разрядной камеры.

В известном устройстве очищенный в фильтре исходный газ через впускной канал подается нагнетателем в разрядную камеру, включающую межэлектродное пространство. Под действием высоковольтного напряжения промышленной частоты (50-60 Гц) между высоковольтными электродами образуется искровой разряд, в плазме которого синтезируются окись азота и некоторое количество других газов (озон, двуокись азота и др.). Для удаления нежелательных примесей газовая смесь выводится через выпускной канал в поглотитель. Очищенная смесь поступает в газоанализатор для измерения параметров. Далее NO-содержащая газовая смесь подается к потребителю.

В известном устройстве высоковольтные электроды выполнены в виде остроконечных конусов. При зажигании разряда искровые каналы привязываются к этим выделенным участкам. Так как впускной и выпускной каналы установлены перпендикулярно электродам, то газовый поток, проходящий поперек межэлектродного пространства, только смещает искровые каналы по направлению потока, оставляя их в стационарном положении у точек привязки. Это является недостатком, так как здесь происходит повышенное энерговыделение и тепловая эрозия электродов. В результате снижается ресурс и надежность устройства.

В известном устройстве высоковольтные электроды вместе с подключенными к ним параллельно накопительной емкостью и индуктивностью образуют контур нагрузки. Разряд возникает периодически (дважды за период), когда на упомянутых электродах достигается напряжение пробоя межэлектродного пространства. При этом через искровой канал протекает ток в виде последовательности затухающих колебаний (цуга) и происходит вложение энергии. Вследствие того, что газовый разряд является нелинейной нагрузкой, энергия полуволны (импульса) питания расходуется не полностью в течение цуга. Неизрасходованная энергия остается в контуре и накапливается в его активных и паразитных элементах, что является недостатком.

Неиспользованная энергия частично диссипирует в элементах контура, частично вкладывается в следующих искровых разрядах. Это увеличивает нестабильность электрических параметров цугов (средний ток, вложенная энергия и т.д.). В некоторых импульсах питания параметр удельного энерговклада может оказаться ниже характеристической величины (W/v)мин=1 Дж/см3, что обрывает синтез окиси азота. При этом неизрасходованные атомы кислорода участвуют, в основном, в конкурирующей реакции синтеза озона О2+О+М→O3+M, где М - любая молекула или атом. Деструкция озона требует дополнительного оборудования, что усложняет известное устройство.

При создании заявляемого изобретения решалась задача создания устройства для получения окиси азота в широком диапазоне концентраций.

Техническим результатом при решении данной задачи явилось повышение надежности и упрощение устройства.

Указанный технический результат достигается тем, что по сравнению с известным устройством для получения окиси азота, включающим разрядную камеру, два электрически изолированных друг от друга высоковольтных электрода, размещенных внутри разрядной камеры таким образом, что между упомянутыми электродами имеется межэлектродное пространство, впускной и выпускной канал, газовый фильтр, нагнетатель исходного газа, содержащего, по меньшей мере, кислород и азот, поглотитель, газоанализатор, причем вход упомянутого нагнетателя соединен с газовым фильтром, выход упомянутого нагнетателя соединен с впускным каналом, а вход упомянутого поглотителя соединен с выпускным каналом, новым является то, что первый высоковольтный электрод выполнен в виде диска с отверстием для впускного канала, второй высоковольтный электрод выполнен в виде проволочной петли, установленной вдоль оси разрядной камеры, выход поглотителя соединен с газоанализатором, при этом дополнительно введен формирователь высоковольтных импульсов напряжения с регулируемой частотой следования, включающий резонансный инвертор и электрически соединенный с высоковольтными электродами и с газоанализатором. Кроме того, центральное отверстие в дисковом электроде выполнено с резьбой.

В заявляемом устройстве исходный газ входит в межэлектродное пространство разрядной камеры через отверстие в центре дискового электрода. При этом искровые разряды формируются между краем упомянутого отверстия и ближайшим к нему участком проволочной петли. Петлевой электрод располагается на центральной оси разрядной камеры перпендикулярно дисковому электроду таким образом, чтобы края искровых каналов, примыкающие к дисковому электроду, совершали движение по периметру центрального отверстия, а противоположные края, находящиеся на петлевом электроде, колебались во времени в пределах положения равновесия. В результате температура переходных областей «плазма-металл» не превышает точки плавления, что предотвращает тепловую эрозию электродов, повышает ресурс и надежность устройства.

Кроме того, выполнение отверстия с резьбой увеличивает скорость вращения газового потока. В результате улучшается охлаждение электродов и повышается надежность устройства.

В заявляемом устройстве формирователь импульсов выполнен на основе резонансного мостового транзисторного инвертора с обратными диодами, в диагональ которого включен контур нагрузки, включающий последовательно соединенные конденсатор (С), дроссель (L) и через повышающий трансформатор высоковольтные электроды разрядной камеры (см. Буранов С.Н., Горохов В.В., Карелин В.И., Репин П.Б. Транзисторный генератор высоковольтных импульсов. - Приборы и техника эксперимента - 1999, №1, с.134). Формирователь образует на электродах разнополярные импульсы напряжения. Для этого транзисторы переключаются в такой последовательности, что резонансный ток переходит с них к обратным диодам с обеспечением режима разрывного (нулевого) тока дросселя. При этом в контуре нагрузки следуют однопериодные импульсы тока с частотой (1) повторения меньшей, чем резонансная частота (см. С.Н. Буранов, В.В. Горохов, В.И. Карелин, В.Д. Селемир описание изобретения к патенту RU 2199814, кл. МПК7 Н02М 7/537, 2003 г., Бюл. №6). Во время первой полуволны тока по достижении на электродах пробойного напряжения и зажигания искрового разряда формирователь производит вложение энергии в плазму разряда. В течение второй полуволны тока неиспользованная часть энергии, возвращается через обратные диоды на вход формирователя. Таким образом, неизрасходованная в импульсе питания энергия выводится из контура нагрузки, не накапливаясь в его элементах. При формировании последующих импульсов снижается величина обратных выбросов напряжения и экстратоков, что повышает надежность устройства.

Кроме того, повышается стабильность среднего тока, проходящего через плазму, а также вложенной за время импульса энергии Р и удельного энерговклада W/v=P·f/v. Поскольку при регулировании концентрации NO частота следования импульсов f изменяется в области f≥(W/v)мин·v/P, то улучшение стабильности величины Р позволяет выполнить в широких пределах частотное регулирование без образования озона. Отсутствие озона упрощает газоочистку NO-содержащей смеси в заявляемом устройстве.

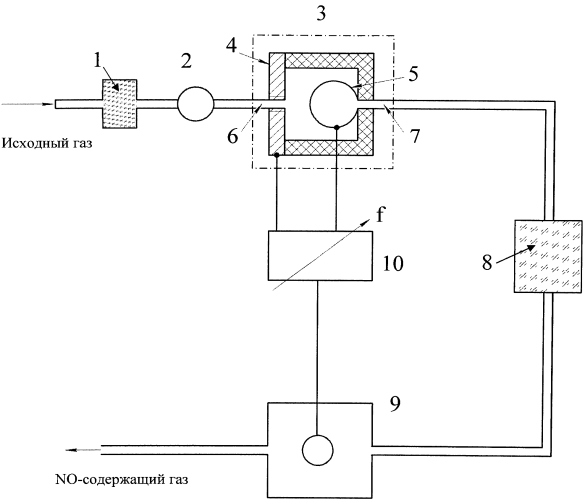

На рисунке представлена структурная схема заявляемого устройства для получения окиси азота, где f - регулируемая частота следования импульсов.

Заявляемое устройство содержит последовательно соединенный газовый фильтр 1, нагнетатель 2 исходного газа, разрядную камеру 3, включающую высоковольтный дисковый электрод 4, высоковольтный петлевой электрод 5, впускной канал 6 и выпускной канал 7, поглотитель 8, газоанализатор 9. Кроме того, устройство содержит формирователь 10 импульсов, подключенный к упомянутым электродам 4,5 и к газоанализатору 9.

Газовый фильтр 1 выполнен в виде последовательной модульной сборки фирмы SMC, включающей магистральный фильтр AFF, микрофильтр AM, субмикрофильтр AMD и сверхтонкий фильтр АМЕ. Фильтр 1 осуществляет очистку исходного газа для научного и медицинского назначения, где не допускается наличие в газе масляного тумана и твердых частиц размером свыше 0,01 мкм. Содержание масла на выходе не более 0,01 мг/м3. Эффективность водоотделения 99%. Принцип действия основан на эффекте слияния мелких капель в более крупные в фильтрующем элементе. Образовавшиеся крупные капли стекают на дно резервуара со встроенным устройством автоматического отвода конденсата.

В качестве нагнетателя 2 исходного газа применяется компрессор серии 8005 фирмы Thomas. Этот компрессор в процессе работы, в том числе непрерывной, не вносит масляных загрязнений в пневмомагистраль. Производительность компрессора до 10 л/мин при свободном течении газа. Детали компрессора, контактирующие с перекачиваемой средой, выполнены из устойчивых к коррозии материалов: нержавеющая сталь, дюралюминий, компаунд PTFE. Компрессор предназначен для перекачки нейтральных и слабоагрессивных газов в медицинской, лабораторной и аналитической аппаратуре.

Разрядная камера 3 диаметром 22 мм и длиной 52 мм включает два электрически изолированных друг от друга высоковольтных электрода 4,5, изготовленных из нержавеющей стали 12Х18Н10Т. Первый из упомянутых электродов 4 выполнен в виде диска диаметром 12 мм. Второй из упомянутых электродов 5 выполнен в виде петли с характерным размером 12 мм из проволоки диаметром 0,5 мм. В центре дискового электрода 4 имеется резьбовое отверстие диаметром 1,5 мм для впускного канала 6. петлевой электрод 5 расположен вдоль центральной оси разрядной камеры между выпускным каналом 7 и дисковым электродом 4. Разрядная камера 3 предназначена для электросинтеза окиси азота в потоке проходящего через нее исходного газа под действием высоковольтных импульсов, подаваемых на упомянутые электроды 4, 5.

В качестве поглотителя 8 использовалась натронная известь, включающая 96% гидроксида кальция и 4% гидроксида натрия (в пересчете на сухое вещество). Поглотитель 8 предназначен для очистки выходящего из разрядной камеры 3 NO-содержащего потока от двуокиси азота.

Газоанализатор 9 предназначен для измерения массовых концентраций окиси азота, двуокиси азота, абсолютного давления, разности давлений, избыточного давления, а также для измерения температуры и скорости газового потока. В качестве газоанализатора 9 использовался аппарат серии «АМГ-510-Г» для анализа многокомпонентных газовых смесей. Результаты измерений выводятся на буквенно-цифровой дисплей. Для управления формирователем 10 импульсов результаты измерений передаются в виде аналоговых выходных сигналов (ток, напряжение) и в виде цифрового выходного сигнала через плату последовательного интерфейса RS 232/422. При этом электрическое соединение между упомянутым газоанализатором 9 и формирователем 10 выполняется стандартным нуль-модемным кабелем.

Назначением формирователя импульсов 10 является генерация импульсов напряжения для разрядной камеры 3 по установленному алгоритму и обеспечение заданного режима работы на основании сигналов газоанализатора 9. Упомянутый формирователь 10 вырабатывает импульсы с амплитудой до 15 кВ и длительностью до 2 мкс (на полувысоте импульса) с помощью резонансного инвертора тока, выполненного по мостовой схеме на IGBT-транзисторах IRG4IBC30UD со встроенными обратными диодами. В диагональ моста включен последовательный LC-колебательный контур и первичная обмотка высоковольтного трансформатора, вторичная обмотка которого подключена к высоковольтным электродам 4, 5 разрядной камеры 3.

Работает заявляемое устройство следующим образом.

В газовом фильтре 1 производится очистка от загрязнений исходного газа, содержащего, по меньшей мере, кислород и азот. Тонкость фильтрации, эффективность отделения масла и воды соответствуют требуемому классу в зависимости от назначения установки. Безмасляный нагнетатель 2 прокачивает исходный газ через разрядную камеру 3, в которой под действием импульсного напряжения в межэлектродном пространстве, образованном дисковым электродом 4 и петлевым проволочным электродом 5, формируются искровые разряды, инициирующие синтез окиси азота. Исходный газ поступает в разрядную камеру 3 через впускной канал 6 в центре дискового электрода 4. Резьбовое отверстие образует сильный вихревой поток, что улучшает условия охлаждения электродов. Поскольку синтез NO сопровождается образованием некоторого количества NO2, то смесь исходного газа с окисями азота выводится из разрядной камеры 3 через выпускной канал 7 в поглотитель 8 двуокиси азота. Очищенная от двуокиси азота газовая смесь поступает в газоанализатор 9.

Газоанализатор 9 измеряет массовые концентрации окиси азота, другие параметры газового потока и сигнализирует о появлении двуокиси азота. Результаты измерений в аналоговом или цифровом виде передаются на вход формирователя 10 высоковольтных импульсов. Здесь заданные значения параметров NO-содержащего потока сравниваются с измеренными. Если величина последних выходит за установленные границы, то за счет соответствующих изменений (например, частоты f) в работе формирователя 10 производится их восстановление.

Введенный в заявляемое устройство формирователь 10 в процессе формирования импульсов осуществляет резонансную передачу энергии. По достижении на электродах 4,5 пробойного напряжения и зажигания искрового разряда формирователь производит вложение энергии в плазму разряда. После спада величины напряжения ниже порога горения неиспользованная часть энергии возвращается обратно на вход формирователя, не накапливаясь в электронных элементах и паразитных реактивностях, что повышает стабильность величины вложенной за импульс энергии (Р). В момент вложения энергии в плазму искрового разряда происходит диссоциация кислорода и перевод молекул азота в возбужденное состояние, дающие начало реакциям синтеза окиси азота. Частота повторения (f) импульсов определяет концентрацию NO в газовом потоке. Верхняя граница диапазона fмакс составляет примерно 10 кГц и определяется характеристическим временем реакции Т=10-4 сек образования молекул NO за счет наработанных колебательно-возбужденных молекул азота: fмакс<1/T. При превышении fмакс частотное регулирование становится малоэффективным из-за сильной нелинейности. Нижняя граница диапазона fмин ограничивается условием эффективного синтеза окиси азота P·fмин/v>1 Дж/см3.

После газоанализатора NO-содержащий газовый поток подается потребителю.

В примере конкретного исполнения было реализовано устройство для получения окиси азота в потоке осушенного воздуха со скоростью 2 л/мин. Синтез NO проводился в разрядной камере с межэлектродным промежутком, равным 3 мм, под действием импульсов чередующейся полярности с амплитудой 15 кВ и длительностью 2 мкс (на полувысоте импульса). Частота следования импульсов питания изменялась от 500 Гц до 2,5 кГц. При этом в выходном потоке отсутствовал озон (с точностью 0,01 ppm), а диапазон плавного регулирования концентрации окиси азота составлял 20-200 ppm. Устройство работало в режиме максимальной производительности в течение 230 часов. На поверхности электродов отсутствовали эрозийные повреждения (с точностью 10 мкм).

Таким образом, предложенное техническое решение позволяет решить поставленную задачу и обеспечивает возможность широкодиапазонного регулирования концентрации окиси азота. Это достигается повышением надежности и упрощением устройства.

1. Устройство для получения окиси азота, включающее разрядную камеру, два электрически изолированных друг от друга высоковольтных электрода, размещенных внутри разрядной камеры таким образом, что между упомянутыми электродами имеется межэлектродное пространство, впускной и выпускной каналы, газовый фильтр, нагнетатель исходного газа, содержащего, по меньшей мере, кислород и азот, поглотитель, газоанализатор, причем вход упомянутого нагнетателя соединен с газовым фильтром, выход упомянутого нагнетателя соединен с впускным каналом, а вход упомянутого поглотителя соединен с выпускным каналом, отличающееся тем, что первый высоковольтный электрод выполнен в виде диска с центральным отверстием для впускного канала, а второй высоковольтный электрод выполнен в виде проволочной петли, установленной вдоль оси разрядной камеры, выход поглотителя соединен с газоанализатором, при этом дополнительно введен формирователь импульсов напряжения с регулируемой частотой следования, включающий резонансный инвертор и электрически соединенный с высоковольтными электродами и с газоанализатором.

2. Устройство для получения окиси азота по п.1, отличающееся тем, что центральное отверстие дискового электрода выполнено с резьбой.