Способ электроконтактной сварки металлических листов с покрытием

Иллюстрации

Показать всеИзобретение относится к способу электроконтактной сварки металлических листов с неэлектропроводным покрытием. Изобретение может быть использовано в строительстве для изготовления кровельных материалов, в автомобилестроении при производстве кузовных деталей, в авиастроении и ракетной техники при изготовлении деталей внутренней и внешней обшивки летательных аппаратов и т.п. Металлические листы сдавливают электродами и пропускают предварительный импульс тока между ними. Для сварки упомянутых листов используют электроды с рабочей частью, выполненной в виде конуса с углом при вершине от 100º до 140º. Посредством упомянутой рабочей части обеспечивают проникновение электрода до поверхности металлического листа и электрический контакт между электродами и металлическими листами. После пропускания предварительного импульса тока увеличивают сдавливающее усилие и пропускают основной импульс тока. Изобретение позволяет получить качественные сварные соединения методом контактной точечной сварки металлических листов с односторонним неэлектропроводным покрытием. 2 ил., 1 табл.

Реферат

Изобретение относится к области контактной точечной сварки, а именно для сварки металлических листов с односторонним неэлектропроводным покрытием (например, полимерным), используемых в строительстве для изготовления кровельных материалов, в автомобилестроении при производстве кузовных деталей, в авиастроении и ракетной техники при изготовлении деталей внутренней и внешней обшивки летательных аппаратов и т.п.

Известен способ контактной точечной сварки, при котором размягчают и деформируют покрытие путем подачи предварительного импульса тока через сжатые между электродами детали с индикацией толщины покрытия химическим способом, см. патент РФ №2243071 С2, кл. B23K 11/16, дата публикации 2004.12.27, авторы Вакатов А.В., Данилов Ю.С. Указано, что при точечной сварке металлических листов с покрытием с целью создания качественных сварных соединений используют способы сварки, включающие стадии удаления покрытия из зоны сварки и формирования сварной точки. Как правило, таким способом сваривают металлические листы с электропроводным покрытием (обычно цинковым).

Также известен способ, где перед сваркой производится индикация толщины покрытия, в зависимости от чего устанавливается величина сварочного тока для размягчения и удаления покрытия. Используется для сварки луженой жести, пат. №2162396, кл. B23K 11/06, B23K 11/24, дата публикации 27.01.2001, автор Михель Баумгартнер.

Недостатком этих способов является то, что они предназначены для сварки стальных листов с электропроводным покрытием, способным при воздействии импульса тока размягчаться и удаляться вследствие механического воздействия электродов. Однако в случае наличия неэлектропроводного покрытия получить качественное сварное соединение указанными способами не удается.

Задачей настоящего изобретения является обеспечение электрического контакта между соединяемыми материалами и получение надежного сварного соединения на металлических листах с односторонним неэлектропроводным покрытием без разрушения покрытия.

Ниже приведена сущность предложенного способа, позволяющего решить поставленную задачу.

Способ контактной точечной сварки металлических листов с покрытием включает предварительные и основные импульс тока и сдавливающее усилие. Металлические листы с односторонним неэлектропроводным покрытием сваривают за счет конструкции рабочей части электрода, которой осуществляют проникновение до основного металла, в результате чего достигают электрического контакта без разрушения покрытия, с дальнейшим развитием площади электрического контакта за счет пропускания предварительного импульса тока. После чего детали окончательно сваривают пропусканием основного импульса тока.

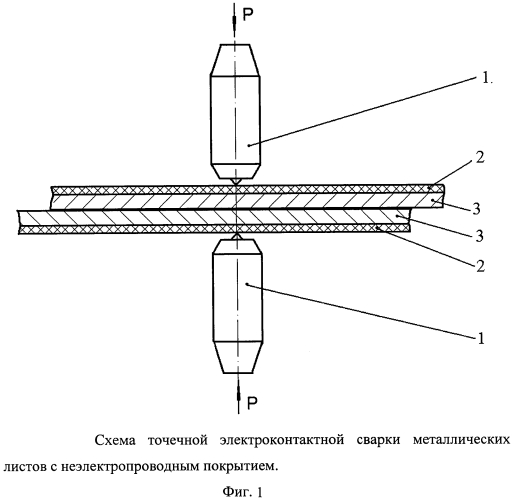

На фиг.1 показана общая схема процесса точечной контактной сварки. Электрод поз.1 проникает через неэлектропроводное покрытие поз.2 и при приложении первоначального сжимающего усилия обеспечивает наличие электрического контакта сварных листов поз.3. При пропускании первого импульса тока площадь электрического контакта увеличивается, что позволяет получить качественное сварное соединение при пропускании второго импульса тока.

Конструкция электрода, рабочая часть которого имеет рабочую часть в виде конуса с углом при вершине 100…140°, позволяет на первом этапе сварки проникать через неэлектропроводное покрытие и обеспечивать электрический контакт между электродами и свариваемыми листами металла. Обеспечение конструкции рабочей части электрода может быть осуществлено заточкой рабочей части электрода способом вставки дополнительного конусного элемента в тело электрода и другими способами.

Для сварки листов из стали 08Ю с односторонним полимерным покрытием толщиной 0,03…0,05 мм на фиг.2. представлена циклограмма сварочного тока и усилия сдавливания электродов. Соответствующие значения указанных параметров режимов сварки приведены в таблице.

Способ сварки осуществляется следующим образом. На первом этапе сварки за время tсд значение сдавливающего усилия электродов достигает величины P1. При этом острая часть электрода проникает через покрытия и достигает металла, в результате чего устанавливается электрический контакт. После этого между электродами пропускается ток I1, время действия которого tпр. В результате выделения тепловой энергии между электродами металл разогревается и становится пластичным. При увеличении сжимающего усилия на электродах до величины P2 за время tвыд площадь электрического контакта увеличивается, в результате чего становится возможным произвести процесс сварки. После развития электрического контакта пропускается сварочный импульс тока I2 за время tсв при величине сжимающего усилия на электродах Р2 образуется сварное соединение. Далее пропускание тока прекращается, усилие сдавливания снимается, и сварное соединение охлаждается за счет теплопроводности в свариваемые листы за время tохл.

| Ориентировочные значения величин сжимающего усилия, силы сварочного тока и длительность импульсов для некоторых материалов приведены в таблице. | ||||||||||

| Наименование свариваемого материала, его толщина, мм | Вид покрытия на свариваемом материале и его толщина, мм | P1, H | I1, кA | P2, H | I2, кA | tсд, с | tпр, с | tвыд, c | tсв, c | tохл, c |

| Сталь 08Ю, | Полимер, | 300 | 4 | 800 | 7 | 0,1… | 0,08… | 0,3… | 0,3… | 1… |

| 0,6 мм | 0,08 мм | 0,15 | 0,01 | 0,4 | 0,4 | 1,2 | ||||

| Сталь 08Ю, | Полимер, | 400 | 5 | 1000 | 9 | 0,15… | 0,12… | 0,5… | 0,35… | 1,1… |

| 0,7 мм | 0,08 мм | 0,2 | 0,14 | 0,6 | 0,45 | 1,3 |

В результате происходит проникновение рабочей части электрода через покрытие, устанавливается электрический контакт между свариваемыми деталями и электродом и при пропускании предварительного импульса тока и приложения сдавливающего усилия на электродах происходит увеличение площади электрического контакта за счет пластического деформирования свариваемых металлов в месте сварки. Далее пропускается основной импульс тока, что приводит к образованию качественного сварного соединения на металлических листах с неэлектропроводным покрытием.

Способ электроконтактной сварки металлических листов с односторонним неэлектропроводным покрытием, включающий сдавливание металлических листов электродами и пропускание импульса тока между ними, при этом для сварки упомянутых листов используют электроды с рабочей частью, выполненной в виде конуса с углом при вершине от 100º до 140º, посредством которой обеспечивают проникновение электрода до поверхности металлического листа и электрический контакт между электродами и металлическими листами, сдавливают металлические листы, затем пропускают предварительный импульс тока, после чего увеличивают сдавливающее усилие и пропускают основной импульс тока.