Способ ремонта поверхности деталей из углепластика

Иллюстрации

Показать всеИзобретение относится к технологии композиционных материалов и может быть использовано при ремонте поверхности деталей ракетного двигателя. Способ ремонта поверхности деталей из углепластика включает приготовление ремонтного состава, обезжиривание дефектов поверхности, заполнение их ремонтным составом и отверждение. Готовят ремонтный состав, содержащий смолу эпоксидно-диановую СЭДМ-6, отвердитель Л-20, АДЭ-3 и порошок углепластика с размером частиц не более 0,2 мм, высушенный при температуре 110 - 130°C в течение 3 часов. При этом заполняют дефекты поверхности деталей ремонтным составом путем его нанесения до уровня поверхности не позднее чем через 1 час после приготовления ремонтного состава, а отверждение проводят при температуре 15 - 35°C в течение 72-120 часов. Обеспечивается повышение качества устранения дефектов с получением ровной гладкой поверхности в зоне дефекта, при этом прочность материала в зоне устраненного дефекта сопоставима с прочностью основного материала заготовки. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к технологии изготовления изделий из композиционных материалов, а именно деталей из углерод-углеродных композиционных материалов (УУКМ) для силовых конструкций, например сопла ракетного двигателя (РД).

УУКМ широко используются для изготовления выходных раструбов сопла РД.

При изготовлении раструба из УУКМ сначала изготовляют заготовку из углепластика, а затем производят пироуплотнение материала заготовки путем осуществления изотермического процесса насыщения пироуглеродом.

Известен способ изготовления заготовок из углепластика, например раструба сопла ракетного двигателя (И.М.Буланов, В.В.Воробей. Технология ракетных и аэрокосмических конструкций из композиционных материалов. - М.: Издательство МГТУ им. Н.Э.Баумана, 1998 г., с. 444-450).

Известный способ позволяет изготавливать заготовки из углепластика для деталей с требуемыми физико-механическими характеристиками и повышенной эрозионной стойкостью.

Однако при осмотре изготовленных заготовок выявлено, что на поверхности углепластика имеются дефекты в виде хаотично расположенных по поверхности детали углублений, различающихся конфигурацией и размерами.

Выяснено, что дефекты образуются на поверхности заготовки в зонах сшивки ткани каркаса и в местах недостаточно плотной пропитки каркаса фенолформальдегидной смолой, в которых после отверждения происходит поверхностное осыпание кокса смолы.

После проведения технологической операции пироуплотнения материала заготовки указанные дефекты не устраняются.

Известен способ ремонта поверхности деталей из углепластика, включающий приготовление ремонтного состава, обезжиривание дефектов поверхности, заполнение их ремонтным составом и отверждение (патент WO 2009/046932 А2, В29С 73/06, 16.04.2009), являющийся наиболее близким аналогом предлагаемого изобретения.

Ремонт поверхности осуществляют с помощью гибкого, плоского элемента, выполненного из материала, упрочненного стеклянными или графитовыми волокнами.

Применение данного ремонтного состава не обеспечит требуемое качество устранения дефектов на поверхности деталей из углепластика, так как после отверждения этих составов прочность и эрозионная стойкость материала в зонах лечения дефектов будет значительно ниже, чем на остальной поверхности углепластика.

Недостаточно высокое качество устранения дефектов изготовления недопустимо для заготовок из углепластика, применяемых после пироуплотнения в качестве деталей газового тракта сопла РД, работающих в особо теплонапряженных условиях.

Технической задачей данного изобретения является повышение качества устранения дефектов в виде углублений на поверхности заготовки из углепластика, образующихся при изготовлении из УУКМ раструба сопла ракетного двигателя.

Технический результат достигается тем, что в способе ремонта поверхности деталей из углепластика, включающем приготовление ремонтного состава, обезжиривание дефектов поверхности, заполнение их ремонтным составом и отверждение, готовят ремонтный состав, содержащий смолу эпоксидно-диановую СЭДМ-6, отвердитель Л-20, АДЭ-3 и порошок углепластика с размером частиц не более 0,2 мм, высушенный при температуре ПО - 130°C в течение 3 часов, при следующем соотношении, мас. ч.:

| смола эпоксидно-диановая | 100 |

| отвердитель Л-20 | 35 |

| АДЭ-3 | 35 |

| порошок углепластика | 70, |

заполняют дефекты поверхности деталей ремонтным составом путем его нанесения до уровня поверхности не позднее чем через 1 час после приготовления ремонтного состава, а отверждение проводят при температуре 15 - 35°C в течение 72 - 120 часов.

Отвердитель для эпоксидных смол марки Л-20 представляет собой продукт взаимодействия полимеризованных эфиров жирных кислот льняного масла с полиэтиленполиаминами.

Продукт АДЭ-3 представляет собой диэтиламинометилтриэтоксилан, изготавливается путем этерификации хлорметилтриэтоксисилана диэтиламином.

Для ремонта используют порошок углепластика, изготовленный из припуска ремонтируемой детали.

Проводят ремонт поверхности деталей ракетного двигателя, например раструба сопла.

Изготовление порошка из углепластика заготовки и введение его в ремонтный состав в качестве наполнителя позволяет получить после отверждения ремонтный состав с повышенной эрозионной стойкостью.

При этом изготовление порошка из припуска заготовки является предпочтительным, так как не требует дополнительных затрат для осуществления способа.

Приготовление порошка с размером частиц не более 0,2 мм является оптимальным с точки зрения повышения однородности ремонтного состава, что необходимо для получения плотной монолитной структуры состава после отверждения.

Сушка порошка при температуре 110-130°C в течение 3 часов перед введением в ремонтный состав, как показала практика, позволяет полностью исключить влагу и тем самым улучшить свойства ремонтного состава.

Заполнение углубления ремонтным составом предложенной рецептуры, мас.ч.:

| смола эпоксидно-диановая СЭДМ-6 ОСТ 6-05-5125 | 100 |

| отвердитель Л-20 ТУ 6-06-1123-98 | 35 |

| продукт АДЭ-3 ТУ 6-02-537-87 | 35 |

| порошок углепластика | 70 |

позволяет повысить прочность сцепления состава с поверхностью углубления, при этом применение компонентов в указанном количестве, как показали эксперименты, является предпочтительным по сравнению с другими возможными рецептурами.

Заполнение углублений полученным ремонтным составом не позднее чем через 1 час после его приготовления позволяет облегчить процесс послойного нанесения состава на поверхность углубления за счет применения состава оптимальной консистенции и гарантированно исключить возможность преждевременного схватывания состава.

Нанесение ремонтного состава на предварительно обезжиренную поверхность углублений до уровня поверхности заготовки позволяет получить после отверждения ровную гладкую поверхность в зоне дефекта, не отличающуюся от остальной поверхности заготовки.

Варьирование параметрами отверждения ремонтного состава показало, что оптимальным с точки зрения получения требуемой прочности ремонтного состава является проведение отверждения при температуре 15-35°С в течение 72-120 часов.

Эмпирически установлено, что при этих параметрах процесса отверждения обеспечивается требуемая прочность сцепления ремонтного состава с углепластиком в углублении за счет поверхностного внедрения состава в углепластик с образованием монолитной структуры после отверждения.

В результате многочисленных опытов, при проведении которых использовались известные операции и вводились новые операции, разработаны совокупность расположенных в строго определенной последовательности технологических операций с оптимальными значениями параметров, и рецептура ремонтного состава, позволяющие получить требуемое качество устранения дефектов в виде углублений, образующихся на поверхности заготовок из углепластика, предназначенных для изготовления деталей сопла РД.

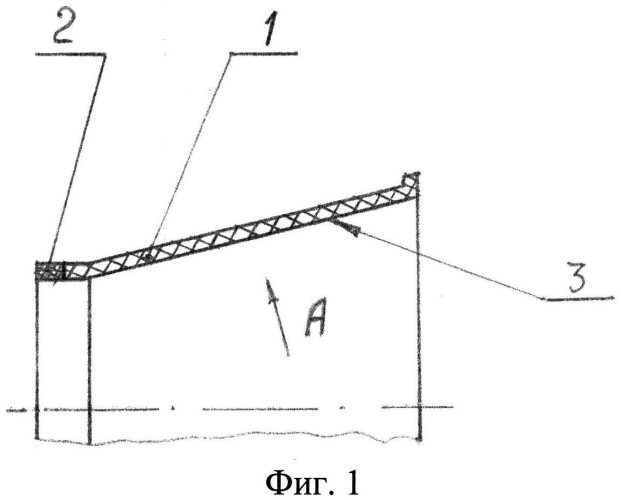

На фиг.1 показан каркас исходного материала на оправке.

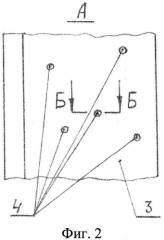

На фиг.2 показана схема расположения дефектов в виде углублений на поверхности заготовки.

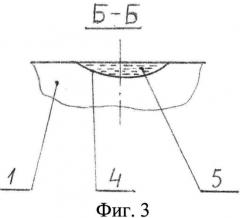

На фиг.3 показана схема устранения дефектов.

При изготовлении раструба на формообразующую оправку устанавливают заранее раскроенный каркас исходного материала, полученный методом прошивки угольной ткани, например, марки УРАЛ-ТМ-4-22.

Пропитывают каркас фенолформальдегидной смолой, производят отверждение при нагреве до образования кокса фенолформальдегидной смолы и последующем охлаждении с получением заготовки 1 из углепластика, например, марки УП-ТВП.

Заготовку 1 выполняют с припуском 2, удаляемым при механической обработке в процессе получения чистовой детали (раструба).

Производят осмотр внутренней рабочей поверхности 3 заготовки 1 с целью оценки качества изготовления на соответствие требованиям технической документации.

При наличии на внутренней поверхности 3 заготовки 1 дефектов в виде углублений 4, площадью более 20 мм2, глубиной более 0,5 мм, отмечают зоны их расположения.

Устранение выявленных дефектов предлагаемым способом осуществляется следующим образом.

Обезжиривают поверхность углубления 4 бензином ТУ 38.401-67-108-926-06-1123-98 с последующей сушкой при температуре 15-35°C в течение 60 минут.

Из припуска 2 заготовки 1 вырезают часть необходимых размеров и изготовляют из нее порошок, размельчая углепластик.

Сушат изготовленный порошок при температуре 110-130°C в течение 3,0 часов.

Просушенный порошок просеивают через сито с диаметром ячеек сетки не более 0,2 мм.

Проверяют магнитом порошок в слое, толщиной не более 10 мм на отсутствие металлических включений, при наличии таких включений удаляют их из порошка.

Удаление металлических включений из порошка позволяет повысить однородность ремонтного состава и улучшить его структуру после отверждения за счет исключения несплошностей и пор, при этом проверка порошка на отсутствие металлических включений магнитом в слое порошка толщиной до 10 мм является предпочтительной с точки зрения повышения эффективности проведения данной операции.

Затем приготовляют ремонтный состав массой 25-50 г

следующей рецептуры, мач.ч.:

| смола эпоксидно-диановая СЭДМ-6 ОСТ 6-05-5125 | 100 |

| отвердитель Л-20 ТУ 6-06-1123-98 | 35 |

| продукт АДЭ-3 ТУ 6-02-537-87 | 35 |

| порошок углепластика | 70 |

При этом сначала перемешивают между собой в течение не менее 5 минут отвердитель Л-20 и продукт АДЭ-3 (ускоритель реакции) в расчетном соотношении.

Затем полученную смесь вводят в смолу эпоксидно-диановую СЭДМ-6 и тщательно перемешивают в течение не менее 5 минут.

В приготовленную смесь вводят расчетное количество порошка углепластика и вновь тщательно перемешивают в течение 5-7 минут.

Готовый ремонтный состав представляет собой вязкую однородную массу, без комков, сгустков и инородных включений.

Наносят полученный ремонтный состав 5 не позднее чем через 1 час после его приготовления в углубления 4 с усиленным втиранием состава в поверхность шпателем заподлицо с поверхностью заготовки.

При этом разрыв по времени между обезжириванием и нанесением ремонтного состава не должен превышать 2 часов.

Приготовление ремонтного состава массой 25-50 г является оптимальным, так как позволяет избежать не используемых при лечении дефектов излишков состава, что снижает стоимость проведения операции.

После заполнения углублений 4 ремонтным составом 5 производят его отверждение при температуре 15-35°C в течение 72-120 часов.

После чего производят контроль качества поверхности заготовки из углепластика.

Результаты контроля качества лечения поверхностных углублений предлагаемым способом показали наличие ровной гладкой поверхности в зоне дефекта, не отличающейся от остальной поверхности заготовки из углепластика, при этом прочность материала в зоне устраненного дефекта сопоставима с прочностью основного материала.

Детали из УУКМ, полученные после осуществления технологической операции пироуплотнения заготовки из углепластика с устраненными дефектами по предлагаемому способу, обладают высоким качеством внутренней рабочей поверхности.

Использование изобретения позволяет обеспечить высокую надежность работы деталей из УУКМ, что подтверждено практическим применением.

1. Способ ремонта поверхности деталей из углепластика, включающий приготовление ремонтного состава, обезжиривание дефектов поверхности, заполнение их ремонтным составом и отверждение, отличающийся тем, что готовят ремонтный состав, содержащий смолу эпоксидно-диановую СЭДМ-6, отвердитель Л-20, АДЭ-3 и порошок углепластика с размером частиц не более 0,2 мм, высушенный при температуре 110 - 130°C в течение 3 часов, при следующем соотношении, мас. ч.:

| смола эпоксидно-диановая | 100 |

| отвердитель Л-20 | 35 |

| АДЭ-3 | 35 |

| порошок углепластика | 70, |

2. Способ по п. 1, отличающийся тем, что используют порошок углепластика, изготовленный из припуска ремонтируемой детали.

3. Способ по п. 1, отличающийся тем, что проводят ремонт поверхности деталей ракетного двигателя, например раструба сопла.