Способ получения галлия из щелочно-алюминатных растворов глиноземного производства

Иллюстрации

Показать всеИзобретение относится к способу электрохимического выделения галлия из шелочно-алюминатных растворов глиноземного производства процесса Байера. Способ включает подготовку исходной смеси смешением маточного и оборотного растворов в соотношении, равном 1: (0,8÷0,9), при постоянном перемешивании и обрабатывают воздухом в количестве 0,4-0,6 нм3/час на 1 м3 смеси при температуре 70-90°C, а затем вводят известь в количестве 28-30 кг CаОакт. на 100 кг Al2O3 в растворе с последующим отделением образовавшегося осадка. Далее ведут первую стадию электролиза при объемной плотности тока 3,0-3,5 кА/м3 и температуре 40-50°C с использованием в качестве электролита цинкатного раствора. Вторую стадию осуществляют с использованием в качестве электролита исходной смеси при объемной плотности тока 5,6-6,0 кА/м3 и температуре 28-35°C. На третьей стадии после установления постоянной величины катодного потенциала объемную плотность тока обратной полярности снижают до 1,5-2,0 кА/м3, а растворение катодного осадка ведут в принимающем растворе, содержащем 85-90 кг/м3 Nа2Oкауст. Четвертую стадию осуществляют при объемной плотности тока 1,25-1,50 кА/м3 с использованием в качестве электролита принимающего раствора, при этом выделенный на катоде осадок растворяют в отработанном после второй стадии электролиза электролите при температуре 60-70°С током обратной полярности с объемной плотностью 3-4 кА/м3. Техническим результатом является повышение удельной производительности, снижение расхода электроэнергии, получение товарного галлия чистотой 99,9999% (6N). 1 з. п. ф-лы, 2 табл., 1 пр.

Реферат

Изобретение относится к способу электрохимического выделения галлия из шелочно-алюминатных растворов глиноземного производства процесса Байера.

Известен способ получения галлия из щелочно-алюминатных растворов глиноземного производства. Способ включает электролиз на твердом катоде в присутствии предварительно введенного в исходный раствор цинка с получением цинк-галлиевого сплава, его удаление путем растворения в гидроксиде натрия при выключенном преобразователе тока с многократным повторением операций электролиза и растворения полученного цинк-галлиевого сплава для концентрирования галлия до содержания в циркулирующем растворе не менее 5 кг/м3, удаление до 0,3-1,5 кг/м3 цинка из циркулирующего раствора гидроксида натрия путем нейтрализации бикарбонатом натрия, доведение концентрации гидроксида натрия в содовом растворе до 90-100 кг/м3 по оксиду натрия и последующее выделение металлического галлия. При этом электролиз проводят на нестационарном импульсном токе с бестоковой паузой 0,2-1,5 с через каждые 240-600 с в две стадии: вначале в течение 30-40 мин при температуре 32-35°C и объемной плотности тока 5-6 кА/м3 и далее при температуре 28-32°C и объемной плотности тока 7,0-7,5 кА/м3. Время окончания выделения галлия при электролизе определяют по смещению на 30-40 мВ в электроотрицательную сторону потенциала катода, измеряемого в бестоковую паузу, удаление катодного осадка галлия и части цинка производят при 70-90°C циркулирующим раствором с концентрацией 10-30 кг/м3 по оксиду натрия и 4-5 кг/м3 по цинку. Время окончания удаления цинк-галлиевого сплава определяют по установлению постоянного значения потенциала катода, равного -1,05÷-1,08 В по отношению к нормальному водородному электроду, остальной цинк в виде нерастворенного осадка смывают с днища электролизера водой (патент RU 2221902, МПК C25C 1/22, C22B 58/00, 2004 г.).

Недостатками известного способа являются: во-первых, пассивирование катода в процессе электролиза вследствие осаждения на него примесей, самой вредной из которых являются органические вещества, присутствующие в байеровских растворах глиноземного производства (продукты разложения гуминов, гуматов, остатки флокулянтов и т.д.); во-вторых, невысокое извлечение галлия в цинк-галлиевый сплав вследствие получения тонкого слоя цинка, загрязненного примесями, нанесенного на катод на первой стадии электролиза, поскольку осаждение цинка осуществляют из исходного рабочего электролита, содержащего ряд мешающих электролизу примесей и с малой концентрацией цинка.

Известен способ получения галлия из щелочно-алюминатных растворов глиноземного производства путем электролиза на твердом катоде в присутствии предварительно введенного в исходный раствор цинка с получением в качестве катодного осадка цинк-галлиевого сплава. Исходный раствор получают путем смешения оборотного щелочно-алюминатного раствора с раствором, полученным при каустификации известью оборотной соды или с водой, или с раствором электролита после проведения электролиза. Катодный осадок растворяют в циркулирующем растворе гидроксида натрия, содержащем 0,3-10,5 кг/м3 Na2Oкаустический, не входящего в состав натриевых солей галлия, алюминия и цинка. Циркуляцию раствора осуществляют до концентрации в нем не менее 10 кг/м3 галлия и не более 85 кг/м3 карбоната натрия. Из раствора удаляют цинк введением в него 90-95% от расчетного количества гидрокарбоната натрия, из которого 65-75% вводят сразу, а остальное вводят, контролируя содержание цинка в растворе в пределах 0,4-0,7 кг/м3, после чего в раствор добавляют гидроксид натрия, доводя концентрацию Na2Oкаустический до 70-80 кг/м3 и упаривая его на 16-20 об.%. Металлический галлий выделяют из раствора цементацией галламой алюминия, получая галлий чистотой 99,9997-99,9998 (патент RU 2264481, МПК C25C 1/22, C22B 58/00; 2005 год) (прототип).

Недостатками известного способа являются: большой расход реагентов, в частности гидрокарбоната и гидроксида натрия, а также оксида цинка; недостаточно высокая производительность процесса; большой расход электроэнергии, что является, в частности, следствием получения цинкового слоя, предварительно нанесенного на катод, из рабочего раствора с малой концентрацией цинка и в присутствии примесей, загрязняющих катод, что в свою очередь снижает скорость электролиза и ухудшает качество цинк-галлиевого сплава; недостаточная чистота конечного продукта.

Таким образом, перед авторами стояла задача разработать способ получения галлия из щелочно-алюминатных растворов глиноземного производства, обеспечивающий повышение удельной производительности процесса наряду со снижением удельного расхода электроэнергии и расхода реагентов, а также повышение чистоты товарного галлия.

Поставленная задача решена в предлагаемом способе получения галлия из щелочно-алюминатных растворов глиноземного производства, включающем подготовку исходной смеси растворов с введением в нее раствора цинка, электролиз на твердом катоде с получением в качестве катодного осадка цинк-галлиевого сплава, растворение катодного осадка в растворе гидроксида натрия с использованием его многократной циркуляции для концентрирования в нем галлия путем подачи через определенные промежутки времени тока обратной полярности с объемной плотностью 4-5 кА/м3, удаление цинка из раствора и последующее выделение металлического галлия цементацией галламой алюминия, в котором исходную смесь готовят смешением маточного и оборотного растворов в соотношении, равном 1:(0,8÷0,9), при постоянном перемешивании и обрабатывают вохдухом в количестве 0,4-0,6 нм3/час на 1 м3 смеси при температуре 70-90°C, а затем вводят известь в количестве 28-30 кг СаОакт на 100 кг Al2O3 в растворе с последующим отделением образовавшегося осадка, электролиз проводят в четыре стадии: первую стадию осуществляют при объемной плотности тока 3,0-3,5 кА/м3 и температуре 40-50°C с использованием в качестве электролита цинкатного раствора, приготовленного смешением раствора, полученного растворением оксида цинка в очищенном щелочно-алюминатном растворе, отработанного после второй стадии электролита и воды; вторую стадию осуществляют по крайней мере три раза с использованием в качестве электролита исходной смеси с введенным в нее цинкатным раствором, полученным растворением оксида цинка в очищенном щелочно-алюминатном растворе, при объемной плотности тока 5,6-6,0 кА/м3 и температуре 28-35°C; на третьей стадии после установления постоянной величины катодного потенциала объемную плотность тока обратной полярности снижают до 1,5-2,0 кА/м3, а растворение катодного осадка ведут в принимающий раствор, содержащий 85-90 кг/м3 Na2Oкауст; четвертую стадию осуществляют при объемной плотности тока 1,25-1,50 кА/м3 с использованием в качестве электролита принимающего раствора, при этом выделенный на катоде осадок растворяют в отработанном после второй стадии электролиза электролите при температуре 60-70°С током обратной полярности с объемной плотностью 3-4 кА/м3.

При этом растворение катодного осадка в растворе гидроксида натрия осуществляют при постоянном контроле катодного потенциала.

В настоящее время из патентной и научно-технической литературы не известен способ получения галлия из щелочно-алюминатных растворов глиноземного производства, в котором исходную смесь для получения электролита и последующий электролиз, включающий четыре стадии, осуществляют в предлагаемых условиях с соблюдением предлагаемых значений рабочих параметров.

Экспериментальные исследования, проведенные авторами предлагаемого технического решения, позволили найти условия, оптимизирующие процесс получения галлия из щелочно-алюминатных растворов глиноземного производства, что позволяет существенно увеличить удельную производительность процесса наряду со снижением удельного расхода электроэнергии и расхода реагентов. Условия приготовления исходной смеси обеспечивают достижение поставленной цели, поскольку позволяют осуществлять процесс электролиза, используя очищенный от вредных примесей электролит. Осадок образовавшегося после введения в исходную смесь растворов извести трехкальциевого гидроалюмината сорбирует соединения ванадия, железа, марганца, хрома и органических веществ - вредных примесей, снижающих извлечение галлия при электролизе. Окисление исходной смеси растворов при обработке ее воздухом после введения извести ведет к образованию совместных комплексов Fe2O3·nH2O и MnO2·nH2O, выпадающих в осадок. Как показали исследования, очистка исходной смеси растворов от органических веществ, сульфидной серы и поливалентных, особенно более электроположительных, чем галлий и цинк, металлов - железа, марганца, ванадия, хрома - позволяет повысить извлечение галлия за счет сохранения чистоты катодов, снизить расход цинка на 50% и улучшить качество товарного галлия.

Экспериментальным путем авторами доказано, что процесс осаждения цинк-галлиевого сплава может быть интенсифицирован за счет не только предварительного нанесения на катод слоя цинка, что создает лучшие условия деполяризации катода, но и при условии использования в качестве электролита предварительно очищенной исходной смеси маточного и оборотного растворов. Извлечение галлия на оцинкованный катод в этом случае повышается на 20-25%.

В известном способе-прототипе при получении чернового галлия удаляют избыток цинка из производственного раствора путем нейтрализации свободной, не связанной с алюминием, цинком и галлием щелочи - Na2Oky. При повышении pH раствора из него выпадает Zn(OH)2, переходящий при температуре 39°C в ZnO, который удаляют фильтрацией. Однако реагентная карбонизация производственного раствора усложняет процесс, в котором предусматривается введение гидрокарбоната натрия, удаление выпавшего в осадок оксида цинка и последующее введение гидроксида натрия. Авторами предлагается электролитическое отделение цинка путем проведения четвертой стадии электролиза при использовании низкой катодной плотности тока (150-100 а/м2), при которой соосаждение галлия проявляется незначительно.

Предлагаемый способ получения галлия из щелочно-алюминатных растворов глиноземного производства может быть осуществлен следующим образом. Готовят исходную смесь путем смешения в реакторе оборотного раствора после охлаждения его до 30-40°C и суточной выдержки с маточным раствором при соотношении объемов 1: (0,8÷0,9) для получения концентрации смеси по Na2Oкауст, равной 215-220 кг/м3. Затем смесь обрабатывают воздухом в количестве 0,4-0,6 нм3/ч на 1 м3 раствора при температуре 80-90°C в течение 4-6 часов. После чего, продолжая подачу воздуха, в раствор вводят известь в количестве 28-30 кг СаОакт/100 кг Al2O3 в растворе и выдерживают в течение 1,5-2 часов при температуре раствора 70-80°C. Образовавшуюся пульпу осветляют отстаиванием или фильтрацией. Осадок (трехкальциевый гидроалюминат) возвращают в глиноземное производство. К осветленному раствору при температуре 70-80°C добавляют цинкатный раствор, полученный растворением оксида цинка в очищенном щелочно-алюминатном растворе. Полученный электролит для второй стадии электролиза (получение цинк-галлиевого осадка) охлаждают до 30-35°C и выдерживают в течение суток для осветления и отделения осадка сульфида цинка.

Первую стадию электролиза (получение на катоде слоя цинка) проводят на очищенных от цинк-галлиевого сплава катодах (вторая стадия электролиза). Электролитом является цинкатный раствор, полученный смешением цинкатного раствора, полученного растворением оксида цинка в очищенном щелочно-алюминатном растворе, отработанного после второй стадии электролита и воды в соотношении 1:1, 1:1,2 соответственно. Электролиз осуществляют при объемной плотности тока 3,0-3,5 кА/м3 и температуре 40-50°C. После окончания первой стадии электролиза электролит, используемый на первой стадии, сливают и без промывания ванны в электролизер заливают исходный предварительно полученный электролит для проведения второй стадии электролиза. Слив и залив электролитов выполняют под током.

Вторую (основную) стадию электролиза проводят на нестационарном импульсном токе (0-max-0) с использованием в качестве электролита исходной смеси растворов с введенным туда цинком. Объемная плотность тока 5,6-6,0 кА/м3, катодная плотность 500-600 А/м2 при силе тока 24-25 кА, анодная плотность 250-300 А/м2 и температуре 28-5°C. Предлагаемая объемная плотность ниже, чем у способа-прототипа на 25-30% (7,0-7,5 кА/м3). Снижение объемной плотности тока позволяет на 10-12% снизить пенообразование и напряжение на электролизере, не влияя на извлечение галлия и производительность. Температурный интервал позволяет осаждать галлий в твердом состоянии, что способствует не только повышению извлечения галлия, но и повышению его активности при последующем удалении катодного осадка.

Третью стадию электролиза осуществляют для переведения катодного осадка цинк-галлиевого сплава, полученного на второй стадии, в принимающий раствор, приготовленный из отстоявшегося и разбавленного в три раза отработанного после второй стадии электролиза электролита (до концентрации Na2Oкауст=85-90 кг/м3), током обратной полярности с объемной плотностью 4-5 А/м3 при температуре 60-70°C. Отработанный после второй стадии электролит сливают, электролизер промывают водой и заливают принимающий раствор. Растворение галлия, находящегося в активном состоянии, протекает быстро и полно. Цинк растворяется на 30-40%, остальной опускается в виде осадка на дно электролизера, осадок после слива принимающего раствора смывают в раствор, используемый на первой стадии электролиза, в котором он растворяется. Процесс растворения катодного осадка осуществляют под контролем катодного потенциала катода из стали марки 1Х18Н10Т и после достижения им постоянной величины, равной (-1,05÷-1,08)В по отношению к нормальному водородному электроду, объемную плотность снижают до 1,0-1,5 к А/м3 для контроля чистоты поверхности катода на 5-6 минут. Концентрирование галлия в принимающем растворе ведут с повторением третьей стадии электролиза до 60 раз. Дальнейшее концентрирование галлия в принимающем растворе нецелесообразно из-за загрязнения раствора микропримесями, что снижает эффективность электролиза.

Четвертую стадию электролиза осуществляют с целью удаления цинка из принимающего раствора. На этой стадии используют низкую катодную плотность тока, равную 0,10-0,15 кА/м2, при этом выделенный на катоде осадок растворяют в отработанном после второй стадии электролиза электролите при температуре 60-70°C током обратной полярности с объемной плотностью 3-4 к А/м3.

Цементацию на галламе алюминия проводят в цементаторах по известной технологии. Полученный черновой галлий подвергают очистке известными способами: отстаиванием жидкого галлия со снятием всплывшего и донного шлака; двухкратной фильтрацией через пористый фильтр при температуре 29-30°C; кислотной очисткой от цинка и других растворимых электроотрицательных примесей с последующим промыванием металла; сушкой и вакуум-термической обработкой для очистки от летучих соединений и газов; разлив галлия в слитки в печи.

Предлагаемый способ иллюстрируется следующим примером:

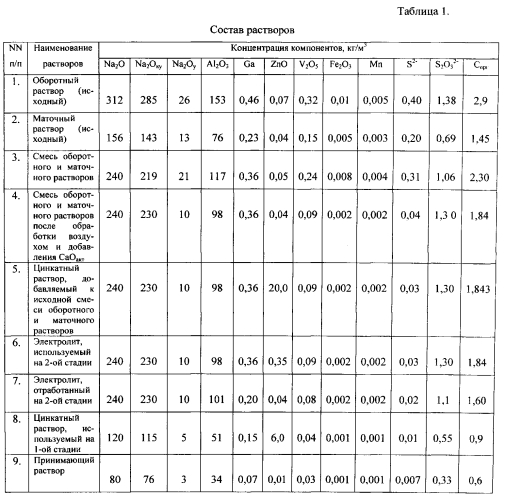

Пример. Готовят исходную смесь путем смешения в реакторе 385 м3 оборотного раствора (состав см. табл.1) после охлаждения его до 30-40°C и суточной выдержки с 335 м3 маточного раствора (состав см. табл.1) при соотношении объемов, равном оборотный раствор: маточный раствор=1:0,87, для получения концентрации смеси по Na2Oкауст, равной 219. Смесь растворов готовят два раза. Затем смесь обрабатывают воздухом в количестве 0,6 нм3/ч на 1 м3 раствора в течение 5 часов. После чего, продолжая подачу воздуха, при температуре 85°C в раствор вводят известь в количестве 28 кг CaОакт/100 кг Al2O3 в растворе - 23,6 т и выдерживают в течение 1,5 часов при температуре раствора 70°C. Образовавшуюся пульпу осветляют фильтрацией. Осадок (трехкальциевый гидроалюминат) возвращают в глиноземное производство. К осветленному раствору при температуре 70°C добавляют раствор цинка, полученный растворением оксида цинка в очищенном щелочно-алюминатном растворе. Полученный раствор (состав см. табл.1) используют для получения электролита для второй стадии электролиза (получение цинк-галлиевого осадка) путем охлаждения до 30°C и выдержки в течение суток для осветления и отделения осадка сульфида цинка (состав см. табл.1).

Первую стадию электролиза (нанесение на катод слоя цинка) проводят на очищенных от цинк-галлиевого сплава катодах (вторая стадия электролиза) в серии из шести электролизеров с рабочим объемом 4 м3 каждый, с общим объемом 24 м3. Электролитом является цинкатный раствор, полученный смешением 7,2 м3 цинкатного раствора, полученного растворением оксида цинка в очищенном алюминатном растворе, 7,8 м3 отработанного после второй стадии электролита и 9 м3 воды, что соответствует соотношению 1:1, 1:1,2 соответственно. Исходная концентрация цинка - 6,0 кг/м3 ZnO (4,82 кг/м3 Zn). Электролиз осуществляют при объемной плотности тока 3,5 кА/м3 и температуре 40°C в течение 15 минут. Толщина полученного цинкового покрытия составляет 3 мкм. Масса осажденного цинка - 0,84 кг на один электролизер и 5,04 кг на серию. После окончания первой стадии электролиза электролит, используемый на первой стадии, сливают и без промывания ванны в электролизер заливают исходный предварительно полученный электролит для проведения второй стадии электролиза. Слив и залив электролитов выполняют под током.

Вторую (основную) стадию электролиза проводят на нестационарном импульсном токе (0-max-0) с использованием в качестве электролита исходной смеси растворов с введенным туда цинком (состав см. табл.1). Объемная плотность тока 6,0 кА/м3, катодная плотность 600 А/м3 при силе тока 24 кА, анодная плотность 300 А/м2 и температура 30°C. Продолжительность электролиза составляет 2 часа 15 минут, за которые извлекается 45% галлия. Вторую стадию при тех же условиях повторяют шесть раза в сутки. Извлечение галлия в среднем составляет 45%. Масса галлия, полученная за весь цикл, 3,89 кг/сутки.

Третью стадию электролиза осуществляют для перевода катодного осадка цинк-галлиевого сплава, полученного на второй стадии, в принимающий раствор, приготовленный из отстоявшегося и разбавленного в три раза отработанного после второй стадии электролиза электролита (до концентрации Na2Oкауст=80-90 кг/м3), током обратной полярности с объемной плотностью 4 А/м3 при температуре 60°C в течение 7 минут. Отработанный после второй стадии электролит сливают, электролизер промывают водой и заливают принимающий раствор в количестве 4 м. За это время из серии электролизеров в раствор переходит 186 кг цинка, 272 кг опускается в виде осадка на дно электролизера, который после слива принимающего раствора смывают в электролит первой стадии. Процесс растворения катодного осадка осуществляют под контролем катодного потенциала и после достижения им постоянной величины, равной (-1,05÷-1,08) В по отношению к нормальному водородному электроду, объемную плотность снижают на 5 минут до 1,5 кА/м3 для контроля чистоты поверхности катода. Концентрирование галлия в принимающем растворе ведут с повторением третьей стадии электролиза 60 раз в течение 10 суток. Концентрация галлия повышается до 9,8 кг/м3, концентрация цинка составляет 5,7 кг/м3. Одновременно концентрация Na2O повышается до 105 кг/м3, что не требует дополнительного введения гидроксида натрия в принимающий раствор. Дальнейшее концентрирование галлия в принимающем растворе нецелесообразно из-за загрязнения раствора микропримесями, снижающими эффективность электролиза. Поэтому после 60-кратного повторения концентрирования галлия в течение 10 суток катод обрабатывают током обратной полярности с объемной плотностью 1,5 кА/м3 в течение 15 минут при температуре 50°C разбавленным в четыре раза электролитом.

Четвертую стадию электролиза осуществляют с целью удаления цинка из принимающего раствора. На этой стадии используют низкую катодную плотность тока, равную 0,1 кА/м2. Выделенный в осадок цинк в количестве 121,9 кг растворяют в отработанном электролите при температуре 65°C током обратной полярности с объемной плотностью 3,5 кА/м3.

Цементацию на галламе алюминия проводят в цементаторах объемом 4 м3. В черновой галлий переходит 96,5% галлия и 99% цинка. Расход гранулированного алюминия 1,1 кг на 1 кг галлия, шлакообразование - 2 кг. Полученный черновой галлий подвергают очистке известными способами: отстаивание жидкого галлия со снятием всплывшего и донного шлака; двухкратной фильтрацией через пористый фильтр при температуре 29-30°C; кислотной очисткой от цинка и других растворимых электроотрицательных примесей с последующим промыванием металла; сушкой и вакуум-термической обработкой для очистки от летучих соединений и газов; разлив галлия в печи. С улетом металла после переработки галлиевого шлака получают 214 кг галлия чистотой 99,9999%. Потери не превышают 10%.

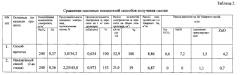

В таблице 2 приведено сравнение основных показателей предлагаемого способа и известного способа-прототипа.

Таким образом, авторами предлагается способ получения галлия из щелочно-алюминатных растворов глиноземного производства, обеспечивающий повышение удельной производительности, снижение расхода электроэнергии получение товарного галлия чистотой 99,9999% (6N).

1. Способ получения галлия из щелочно-алюминатных растворов глиноземного производства, включающий подготовку исходной смеси растворов с введением в нее раствора цинка, получение катодного осадка цинк-галлиевого сплава, растворение катодного осадка в растворе гидроксида натрия с использованием его многократной циркуляции для концентрирования в нем галлия путем подачи через определенные промежутки времени тока обратной полярности с объемной плотностью 4-5 кА/м3, удаление цинка из раствора и последующее выделение металлического галлия цементацией галламой алюминия, отличающийся тем, что исходную смесь готовят смешением маточного и оборотного растворов в соотношении, равном 1 : (0,8÷0,9), при постоянном перемешивании и обрабатывают воздухом в количестве 0,4-0,6 нм3/час на 1 м3 смеси при температуре 70-90°С, а затем вводят известь в количестве 28-30 кг CaOакт на 100 кг Al2O3 в растворе с последующим отделением образовавшегося осадка, далее проводят электролиз в четыре стадии: причем на первой стадии получение на катоде слоя цинка осуществляют при объемной плотности тока 3,0-3,5 кА/м3 и температуре 40-50°C с использованием в качестве электролита цинкатного раствора, приготовленного смешением раствора, полученного растворением оксида цинка в очищенном щелочно-алюминатном растворе, отработанного после второй стадии электролита и воды, на второй стадии, которую осуществляют по крайней мере три раза, с использованием в качестве электролита упомянутой исходной смеси с введенным в нее цинкатным раствором, полученным растворением оксида цинка в очищенном щелочно-алюминатном растворе, при объемной плотности тока 5,6-6,0 кА/м3 и температуре 28-35°С с получением на катоде катодного осадка цинк-галлиевого сплава, на третьей стадии после установления постоянной величины катодного потенциала объемную плотность тока обратной полярности снижают до 1,5-2,0 кА/м3 и ведут растворение упомянутого катодного осадка в принимающем растворе, содержащем 85-90 кг/м3 Na2Oкауст, а четвертую стадию осуществляют при объемной плотности тока 1,25-1,50 кА/м3, с использованием в качестве электролита принимающего раствора, при этом выделенный на катоде осадок цинка растворяют в отработанном после второй стадии электролиза электролите при температуре 60-70°С током обратной полярности с объемной плотностью 3-4 кА/м3.

2. Способ по п.1, отличающийся тем, что растворение катодного осадка цинк-галлиевого сплава в растворе гидроксида натрия осуществляют при постоянном контроле катодного потенциала.