Устройство для смазки и чистки стальных канатов

Иллюстрации

Показать всеИзобретение относится к горной промышленности и может быть использовано для смазки и чистки шахтных стальных канатов грузоподъемных механизмов. Устройство содержит резервуар и шкив, установленный на полой оси. В шкиве выполнены цилиндрические радиальные каналы с механизмом подачи жидкости и пружиной. Механизм подачи жидкости выполнен в виде поршня с полостью, в которой установлены седло, сетка и расположенный между ними клапан. Шток поршня выполнен на конце округлой формы с отверстиями, при этом ход поршня ограничен с одной стороны гайкой, установленной на выходе радиального канала, а с другой стороны пружиной. В оси шкива выполнен кольцевой фигурный канал, соединенный с его радиальными каналами. Устройство снабжено прижимным роликом или по крайней мере еще одним шкивом и растирающим узлом, выполненным в виде щеток и закрепленным с помощью щечек на осях, причем щетки растирающего узла соединены скобами. Изобретение обеспечивает расширение функциональных возможностей, упрощение конструкции и повышение надежности работы в условиях различных консистенций и вязкости смазок. 3 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к горной промышленности и может быть использовано для смазки и чистки шахтных стальных канатов грузоподъемных механизмов.

Известно устройство для смазки деталей, содержащее корпус с полостью, соединенной с источником смазки посредством обратного клапана, запорный орган, взаимодействующий со смазываемой поверхностью, и перепускной клапан, соединенный с полостью корпуса (см. а.с. СССР №932009, МПК3 F16N 27/00, В66В 7/12, опубл. 30.05.82). В данном устройстве нанесение смазки на деталь осуществляется за счет совместной работы запорного органа и перепускного клапана, который регулирует порционную подачу смазки через полость за счет пружины и шарика.

Недостатком такого устройства является недостаточная надежность. Это связано с особенностями конструкции, которая может эффективно наносить смазку на детали, такие как молот или ползун пресса, то есть оказывающие на устройство переменное усилие, а детали, воздействующие с постоянной нагрузкой, такие как движущийся канат, могут смазываться либо плохо, либо чрезмерно, в зависимости от прижимного усилия. Кроме того, для надежной работы устройства требуется жесткое регулирование давления масла перед клапаном, при недостаточном давлении устройство не будет подавать масло, а при избыточном - будет иметь ложное срабатывание, приводя к протечкам и потерям масла.

Наиболее близким к заявляемому техническому решению является устройство для смазки канатов, содержащее резервуар и, по крайней мере, один шкив, установленный на полой оси, в котором выполнены цилиндрические радиальные каналы с механизмом подачи жидкости и пружиной (см. а.с. СССР №1331788, МПК4 В66В 7/12, опубл. 23.08.87). В данном устройстве масло (жидкость) поступает в полость оси шкива под давлением и заполняет радиальные каналы. Механизм подачи масла выполнен в виде шарика, который в момент наезда на канат входит внутрь радиального канала, открывая тем самым отверстие для выхода масла.

Недостатком прототипа является низкая надежность в работе, связанная с тем, что особенности конструкции устройства не позволяют заполнить радиальный канал сразу на всю глубину и в нем возникает воздушная подушка, а шарик, закрывающий выход из канала, не дает возможности воздуху выйти наружу. В связи с этим устройство начинает подавать масло на канат только после нескольких оборотов шкива. Кроме того, устройство сложно в изготовлении, так как требует выбора материалов с особыми свойствами упругости для изготовления запорного механизма, закрывающего радиальный канал в момент его работы. Причем работать такое устройство может только с жидкими маслами на горизонтальных канатах, что ограничивает его функциональные возможности.

Результатом предлагаемого технического решения является повышение надежности работы устройства в условиях различных консистенций и вязкости смазок, а также расширение функциональных возможностей и упрощение конструкции.

Технический результат достигается устройством для смазки и чистки стальных канатов, содержащим резервуар и, по крайней мере, один шкив, установленный на полой оси, в котором выполнены цилиндрические радиальные каналы с механизмом подачи жидкости и пружиной, согласно изобретению, механизм подачи жидкости выполнен в виде поршня с полостью, в которой установлены седло, сетка и расположенный между ними клапан, а шток поршня выполнен на конце округлой формы с отверстиями, при этом ход поршня ограничен с одной стороны гайкой, установленной на выходе радиального канала, а с другой стороны пружиной, причем в оси шкива выполнен кольцевой фигурный канал, соединенный с его радиальными каналами, кроме того, устройство дополнительно снабжено прижимным роликом или, по крайней мере, еще одним шкивом и растирающим узлом, выполненным в виде щеток и закрепленным с помощью щечек на осях, причем щетки растирающего узла соединены между собой скобами.

Скобы соединены между собой винтами с пружинами.

Щетки растирающего узла закреплены на скобах с помощью регулировочных винтов.

Шкив установлен на оси с помощью подшипников.

Данное устройство для смазки и чистки стальных канатов позволит расширить функциональные возможности, упростить конструкцию, а также позволит повысить надежность работы в условиях различных консистенций и вязкости смазок.

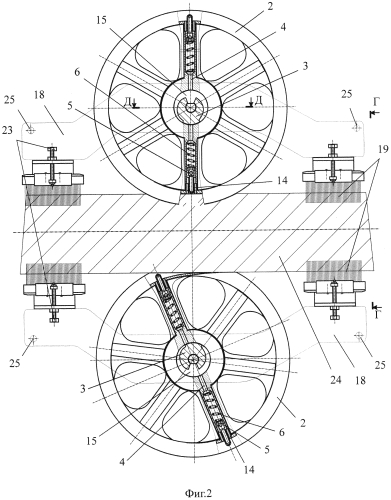

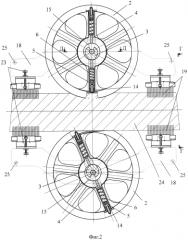

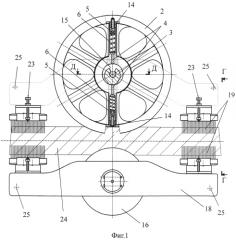

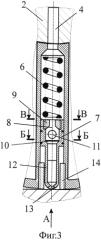

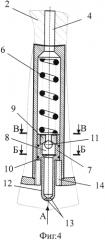

Сущность изобретения поясняется чертежами, где на фиг.1 изображен общий вид устройства, установленного на тонком канате, на фиг.2 - общий вид устройства, установленного на толстом канате, на фиг.3 - механизм подачи жидкости в рабочем положении, на фиг.4 - механизм подачи жидкости в исходном положении, на фиг.5 - вид А, на фиг.6 - разрез по Б-Б, на фиг.7 - разрез по В-В, на фиг.8 - разрез по Г-Г фиг.1, на фиг.9 - разрез по Г-Г фиг.2, на фиг.10 - подача жидкости к устройству.

Устройство для смазки и чистки стальных канатов состоит из резервуара 1 и, по крайней мере, одного шкива 2, установленного на полой оси 3. В шкиве 2 выполнены цилиндрические радиальные каналы 4 с механизмом подачи жидкости 5 и пружиной 6. Механизм подачи жидкости 5 выполнен в виде поршня 7 с полостью 8, в которой установлено седло 9, сетка 10 и клапан 11, расположенный между седлом 9 и сеткой 10. Шток 12 поршня 7 выполнен на конце округлой формы с отверстиями 13, при этом ход поршня 7 ограничен с одной стороны гайкой 14, установленной на выходе радиального канала 4, а с другой стороны пружиной 6. В оси 3 выполнен кольцевой фигурный канал 15, соединенный с радиальными каналами 4 шкива 2. Устройство снабжено прижимным роликом 16 или шкивом 17 и растирающим узлом, закрепленным с помощью щечек 18 на осях 3, выполненным в виде щеток 19. Причем щетки 19 растирающего узла соединены между собой скобами 20, а скобы 20 соединены между собой винтами 21 с пружинами 22. Щетки 19 растирающего узла закреплены на скобах 20 с помощью регулировочных винтов 23.

Устройство закреплено на канате 24 с помощью монтажных отверстий 25. Шкив 2 установлен на оси 3 с помощью подшипников 26.

Устройство работает следующим образом.

На канате 24 производят монтаж устройства с помощью отверстий 25, в которые вставляют растяжки. В зависимости от толщины каната устанавливают шкив 2 и прижимной ролик 16 (см. фиг.1) или два и более шкивов (см. фиг.2). Это связано с тем, что на канатах малой толщины нет необходимости наносить жидкость в больших объемах со всех сторон каната, а чем больше толщина каната, тем требуется большее количество жидкости. Канат 24 может быть расположен горизонтально, вертикально или наклонно.

Из резервуара 1 жидкость поступает в фигурный канал 15 оси 3 (см. фиг.10) и заполняет его, а затем и радиальные каналы 4. При движении каната 24 шкив 2 начинает вращаться, в результате чего механизмы подачи жидкости 5 поочередно взаимодействуют с канатом 24. Когда механизм подачи жидкости 5 входит в рабочее положение, т.е. контактирует с канатом 24, жидкость наносится на поверхность каната 24 за счет того, что поршень 7 углубляется в радиальный канал 4, сжимая пружину 6 (см. фиг.3) и уменьшая объем подпоршневой полости. При этом жидкость поступает в полость 8 поршня 7 и через отверстия 13 в штоке 12 выдавливается наружу (см. фиг.5). В этот момент клапан 11, например шариковый, находится в открытом положении за счет давления на него жидкости, поступающей из радиального канала 4. Сетка 10 (см. фиг.6) препятствует закупориванию клапаном 11 полости 8 в штоке 12. В рабочем положении вход радиального канала 4 перекрыт осью 3, что позволяет избежать перетекания жидкости из радиального канала 4 в фигурный канал 15.

Округлая форма штока 12 способствует безударному взаимодействию шкива 2 с канатом 24 в процессе вращения. После того как шкив 2 сходит с рабочего положения, поршень 7 занимает исходное положение за счет пружины 6 (см. фиг.4). При этом полному выталкиванию поршня 7 из радиального канала 4 препятствует гайка 14. Кроме того, изменением глубины вкручивания гайки 14 регулируют ход поршня и, следовательно, степень смазывания каната 24.

В исходном положении клапан 11 перемещается к седлу 9 и закрывает полость 8 поршня 7, препятствуя тем самым вытеканию жидкости (см. фиг.7). В радиальном канале 4 создается разрежение, за счет которого канал 4 вновь наполняется жидкостью из резервуара 1 через фигурный канал 15. Клапан 11 имеет холостой ход, получаемый за счет перемещения шарика от сетки 10 до седла 9. Это обеспечивает втягивание жидкости из отверстий 13 в полость 8 и удержание ее там, препятствуя разбрызгиванию при вращении шкива 2 под действием центробежных сил, исключая потери жидкости.

Шкив 2 вращается на оси 3 с помощью подшипников 26, поэтому центральная часть оси 3 с фигурным каналом 15 не несет радиальных знакопеременных нагрузок, а это обеспечивает долгую и бесперебойную работу притертых поверхностей оси 3 и шкива 2.

После нанесения жидкости на канат 24 ее растирают по всей длине щетками 19 (см. фиг.8 и 9). Причем щетки 19 располагают с обеих сторон шкива 2, чтобы эффективность смазывания не зависела от направления перемещения каната 24. Кроме того, прижимное усилие щеток 19 и шкива 2 к канату 24 регулируют винтами 21 с пружинами 22, которые одновременно стягивают скобы 20 и щечки 18. Дополнительное регулирование прижимного усилия щеток 19 производят винтами 23. В зависимости от толщины каната 24 растирающий узел содержит две щетки (см. фиг.8) или более (см. фиг.9).

Устройство может работать на канатах любой толщины и направления с маслами и жидкостями различной консистенции и вязкости, а также может быть использовано либо для смазки каната, либо для его чистки. Например, канаты, работающие с грузоподъемными механизмами (краны, лебедки, одно- и двухбарабанные шахтные подъемные машины и пр.) для увеличения срока службы требуют регулярной смазки в процессе эксплуатации. При этом в зависимости от условий эксплуатации канаты должны быть смазаны маслами различной консистенции от жидких до густых канатных смазок. А канаты, работающие, например, на шахтном многоканатном подъеме со шкивами трения, напротив, во избежание аварийных ситуаций должны быть тщательно очищены как от смазки, так и от других жирных примесей (грязи, ржавчины). В этом случае применяются жидкотекучие моющие жидкости, например соляровое масло и жидкости, обеспечивающие нанесение или восстановление защитного покрытия каната.

Данное устройство для смазки и чистки стальных канатов позволит по сравнению с прототипом расширить функциональные возможности, упростить конструкцию и повысить надежность работы в условиях различных консистенций и вязкости смазок.

1. Устройство для смазки и чистки стальных канатов, содержащее резервуар и шкив, установленный на полой оси, в котором выполнены цилиндрические радиальные каналы с механизмом подачи жидкости и пружиной, отличающееся тем, что механизм подачи жидкости выполнен в виде поршня с полостью, в которой установлены седло, сетка и расположенный между ними клапан, а шток поршня выполнен на конце округлой формы с отверстиями, при этом ход поршня ограничен с одной стороны гайкой, установленной на выходе радиального канала, а с другой стороны пружиной, причем в оси шкива выполнен кольцевой фигурный канал, соединенный с его радиальными каналами, кроме того, устройство дополнительно снабжено прижимным роликом или, по крайней мере, еще одним шкивом и растирающим узлом, выполненным в виде щеток и закрепленным с помощью щечек на осях, причем щетки растирающего узла соединены между собой скобами.

2. Устройство по п.1, отличающееся тем, что скобы соединены между собой винтами с пружинами.

3. Устройство по п.1, отличающееся тем, что щетки растирающего узла закреплены на скобах с помощью регулировочных винтов.

4. Устройство по п.1, отличающееся тем, что шкив установлен на оси с помощью подшипников.