Корпус подшипника для подшипника качения и линия прокатки для машины непрерывного литья, содержащая такой корпус подшипника качения

Иллюстрации

Показать всеИзобретение относится к корпусу (1) подшипника для подшипника качения, выполненному с внутренним проходом (7) с впускным отверстием (8) и выпускным отверстием (10) для охлаждающей среды. Корпус (1) представляет собой цельнолитой элемент с проходом (7) для охлаждающей среды, полностью встроенным в изделие корпуса (1). Также заявлена линия прокатки для машины непрерывного литья, содержащая упомянутый корпус (1). Технический результат: увеличение срока службы корпуса подшипника, и гарантирует при изготовлении отсутствие возможных проблем качества изделия, главным образом трещин и проблем коррозии, вызванных сварными швами. 2 н. и 12 з.п. ф-лы, 4 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к корпусу подшипника для подшипника качения и, в частности, корпусу подшипника качения, имеющему внутренний проход для охлаждающей среды. Изобретение также относится к линии прокатки для машины непрерывного литья, снабженной такими корпусами подшипников качения.

Такие корпусы подшипников обычно работают в условиях очень высоких температур, например, но не исключительно, в машинах непрерывного литья, и поэтому им требуются охлаждение, которое обычно производится посредством охлаждающей жидкости.

Чтобы производить эффективное охлаждение корпуса подшипника и размещенного в нем подшипника, предпочтительно иметь проход для охлаждающей среды, расположенный в изделии корпуса подшипника.

Такие проходы для охлаждающих сред до настоящего времени обычно осуществлялись посредством каналов, просверленных или выполненных механическим способом в различных направлениях в состоящих из двух частей корпусах подшипников, где каналы сообщаются с камерой, расположенной в наружной части одной из половин корпуса подшипника, при этом камера закрыта крышкой, приваренной к корпусу над камерой. Такие корпусы подшипников описаны и проиллюстрированы, например, в патенте США 5915843.

Очевидный недостаток такого корпуса подшипника состоит в том, что изготовление корпуса подшипника является довольно дорогим из-за этапов различной механической обработки и дополнительной приварки крышки к корпусу подшипника герметичным для текучей среды образом. Также важно, чтобы сварочная операция была проведена надлежащим образом, что непросто, и тот факт, что дефектные сварные швы могут привести к трещинам и утечкам, делает предпочтительным избежание сварки.

ЗАДАЧА И СУЩЕСТВЕННЫЕ ПРИЗНАКИ ИЗОБРЕТЕНИЯ

Основная задача настоящего изобретения состоит в создании корпуса подшипника для подшипника качения, выполненного с внутренним проходом с впускным и выпускным отверстием для охлаждающей среды, не имеющего недостатков предшествующего уровня техники и менее дорогого в изготовлении, что было достигнуто за счет того, что корпус подшипника выполнен как цельнолитой элемент с проходом для охлаждающей среды, полностью встроенным в изделие корпуса подшипника.

Дополнительные признаки изобретения описаны в зависимых пунктах формулы изобретения, являющихся частью изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее настоящее изобретение будет дополнительно описано со ссылкой на вариант осуществления, проиллюстрированный на сопровождающих чертежах.

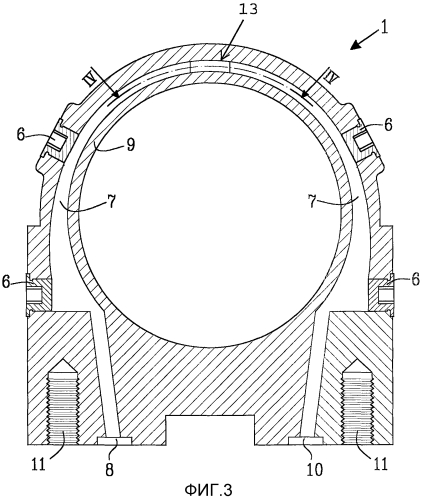

Фиг. 1 представляет собой вид в перспективе корпуса подшипника согласно изобретению.

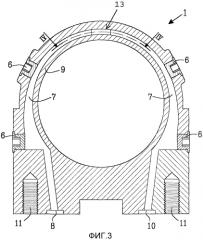

Фиг. 2 представляет собой вид в перспективе с другого угла корпуса подшипника согласно изобретению, показанный в частичном разрезе.

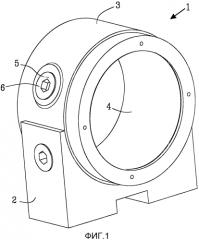

Фиг. 3 представляет собой корпус подшипника согласно изобретению в разрезе, и

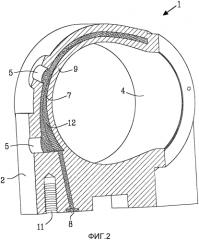

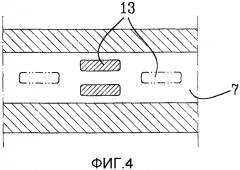

Фиг. 4 представляет собой частичный разрез по линии IV-IV корпуса подшипника, показанного на фиг. 3.

КРАТКОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

На фиг. 1 показан вид в перспективе корпуса 1 подшипника для подшипника качения, который цельно отлит предпочтительно из чугуна с шаровидным графитом/высокопрочного чугуна, являющегося довольно недорогим материалом, при этом корпус подшипника качения включает в себя участок 2 подпятника, выполненный за одно целое по существу с цилиндрической основной частью 3, образующей цилиндрическое гнездо 4 для размещения в нем непоказанного подшипника качения.

Имеется цельный корпус подшипника качения, выполненный с внутренним проходом для охлаждающей среды, предпочтительно охлаждающей жидкости, при этом проход не виден снаружи корпуса подшипника, а расположен внутри отверстий 5, герметично закрытых непроницаемыми для текучей среды укупорочными колпачками 6.

На фиг. 2 показан корпус 1 подшипника согласно фиг. 1 в несколько ином виде в перспективе, при этом участок корпуса подшипника показан в разрезе. На этом виде проиллюстрирована нижняя часть участка 2 подпятника и то, как изделие корпуса 1 подшипника выполнено с внутренним проходом 7, дугообразно продолжающимся от впускного отверстия 8 у участка 2 подпятника вблизи цилиндрического гнезда 4, но разнесенного от него сплошным слоем 8 материала, при этом проход 7 (хотя не показан на этом виде) сообщается с выпускным отверстием 10 у участка 2 подпятника.

Поскольку предпочтительно, чтобы корпус подшипника качения вмещал насколько возможно большие подшипники качения, он имеет довольно тонкую стенку снаружи прохода 7, при этом предпочтительно, чтобы этот участок стенки составлял менее 15% от диаметра гнезда 4 подшипника. Больший подшипник будет в состоянии воспринимать большие нагрузки. В варианте осуществления линий прокатки непрерывного литья важно иметь насколько возможно большие подшипники качения, а также иметь охлаждающий проход 7, окружающий часть корпуса подшипника. Такие сравнительно тонкостенные секции могут быть получены за счет использования литья высокой точности.

Участок 2 подпятника корпуса 1 подшипника имеет дополнительные глухие отверстия 11, продолжающиеся от наружной стороны участка 2 подпятника на короткое расстояние в материале корпуса 1 подшипника, но отделенные от прохода 7 для охлаждающей среды. Эти глухие отверстия 11 служат для прикрепления корпуса 1 подшипника к опорной конструкции с помощью непоказанных винтов и т.п.

Отверстия 5, которые на этой стадии не закрыты укупорочными колпачками, расположены так, чтобы сообщаться с проходом 7 таким образом, что внутренняя часть прохода 7 может находиться в контакте с наружной частью корпуса 1 подшипника при снятых укупорочных колпачках.

На фиг. 3 показан вид сбоку в разрезе корпуса 1 подшипника согласно изобретению.

Здесь показано, что проход 7 продолжается между впускным отверстием 8 и выпускным отверстием 10 для охлаждающей среды, и что проход 7 окружает часть цилиндрического гнезда 4 подшипника внутри цилиндрической основной части 3 корпуса 1 подшипника. На этом виде также можно видеть, что в проиллюстрированном варианте осуществления имеются четыре закрытых отверстия 5, равномерно расположенные вдоль прохода 7. Как и в случае, согласно фиг. 1, здесь отверстия 5 закрыты укупорочными колпачками 6 непроницаемым для текучей среды образом.

Согласно варианту осуществления, проход 7 продолжается вокруг верхней части корпуса подшипника качения вблизи цилиндрического гнезда 4, но разнесен от него сплошным слоем 9 материала, при этом внутренний проход 7 продолжается, по меньшей мере, более чем на половину окружности вокруг верхней части цилиндрического гнезда 4 подшипника. Преимущество цельнолитого корпуса подшипника с внутренним проходом 7 для охлаждающей текучей среды состоит в том, что уменьшен риск утечки из прохода 7. В более ранних вариантах осуществления, включающих в себя приваренные крышки к корпусу подшипника и разъемные корпуса подшипников, риск утечки охлаждающей текучей среды был высоким. Таким образом, цельный корпус подшипника согласно изобретению обеспечивает продолжение прохода 7 более чем на половину окружности цилиндрического гнезда 4 подшипника, не проходя через плоскость разъемного корпуса подшипника и/или не будучи соединенным с крышкой, что можно видеть на фиг. 3.

Поскольку предпочтительно, как уже отмечалось выше, иметь такую тонкую стенку между проходом 7 и верхней частью корпуса подшипника качения, на который воздействуют тяжелые слябы или другие нагрузки, то можно выполнить проход 7 с одним или более внутренними ребрами 13, служащими в качестве усиления, поддерживающего наружную стенку.

На фиг. 4 показан разрез по линии IV-IV, представленный на фиг.3, и из этого вида можно видеть, что может быть больше одного ребра 13, и, кроме того, эти ребра могут быть размещены в различных частях прохода 7, где они могут также служить для создания турбулентного потока охлаждающей среды, с целью увеличения способности отвода как можно большего количества избыточного тепла. Форма ребер может быть выполнена многими различными способами. Путем разработки соответствующей конструкции ребер можно получить разный поток охлаждающей среды, а также можно усовершенствовать прочность ребра. Например, в варианте осуществления, не показанном на чертежах, ребра имеют по существу круглое поперечное сечение.

Как уже упоминалось, корпус 1 подшипника согласно изобретению цельно отлит предпочтительно из чугуна с шаровидным графитом/высокопрочного чугуна, который является сравнительно недорогим материалом, при этом отверстия 5, сообщающиеся с проходом 7, образующим рубашку для охлаждающей среды, предназначены для облегчения изготовления отливки со встроенным проходом 7. С новым предложенным корпусом подшипника нет необходимости подбирать материал, пригодный для сварки.

Для отливки корпуса подшипника качения, по меньшей мере, с одним внутренним охлаждающим проходом 7, целесообразно использовать литье высокой точности, например, литье в оболочковые формы, литье по восковым моделям или литья по сырому. При использовании таких способов литья можно получить корпус подшипника качения, соответствующий классу точности CT8, по сравнению с CT10 или CT12 при применении обычных способов литья, и при таких высоких классах точности нет необходимости подвергать корпус подшипника качения чистовой механической обработке, поскольку уже после отливки он имеет обработку поверхности достаточно высокого класса.

Как можно видеть на фиг. 2, проход 7 заполнен стержнеобразующим материалом 12, например песком, который стабилизирован известным способом с помощью материала, который под воздействием повышенной температуры отливки будет дегазирован, и таким образом, потеряет свой стабилизирующий эффект после выполнения отливки.

После выполнения отливки, стержневой материал может быть извлечен через отверстия 5, которые вслед за этим закрывают непроницаемым для текучей среды образом с помощью укупорочных колпачков 6. Согласно варианту осуществления, укупорочные колпачки 6 могут быть прикреплены к корпусу 1 подшипника резьбовым соединением (не показано на чертежах). Следует отметить, что ни одно из отверстий 5 не расположено в верхней части корпуса подшипника, поскольку эта часть корпуса подшипника качения будет подвергаться нагрузкам и воздействию неблагоприятных суровых условий окружающей среды, в частности, при использовании корпуса подшипника качения в линии прокатки для машины непрерывного литья, где верхняя часть корпуса подшипника качения будет воспринимать нагрузку слябов материала, поданных на линию прокатки, и где корпус подшипника качения подвергается воздействию тепла от слябов, воздействию влажности и грязи.

То, что корпус подшипника является цельнолитым элементом, произведенным из чугуна с шаровидным графитом, со встроенной водной рубашкой, образованной проходом 7, и то, что не будет приварки крышек поверх прохода, означает, что рассматриваемый корпус подшипника может быть произведен по значительно более низкой стоимости, чем более ранние варианты осуществления с припаянными крышками и/или разъемными корпусами подшипников, при этом также отсутствуют возможные проблемы качества изделия, главным образом трещины и проблемы коррозии, вызванные сварными швами. Таким образом, также увеличивается срок службы корпуса подшипника. Чугун с шаровидным графитом также создает пассивный поверхностный слой, предотвращая коррозию корпуса. Авторами изобретения установлено, что даже в тяжелых окружающих условиях, например, при непрерывном литье, чугун с шаровидным графитом создаст пассивный поверхностный слой.

Поскольку литые изделия могут иметь определенную пористость, по меньшей мере, наружная поверхность корпуса 1 подшипника качения предпочтительно обработана пропиткой для закупорки любых пор, появляющихся после процесса отливки. Предпочтительно, чтобы пропитка была выполнена из полимера и смолы.

Чугун с шаровидным графитом/высокопрочный чугун можно заменить, например, мартенситной сталью, которая, однако, является более дорогим материалом, чем чугун с шаровидным графитом/высокопрочный чугун. Преимущество настоящего изобретения состоит в том, что оно повышает свободу при выборе соответствующих материалов корпуса, вследствие того, что выбранному материалу не нужно быть пригодным для сварки.

Как упомянуто во вводной части описания, корпус подшипника качения того типа, что описан и определен в сопровождающей формуле изобретения, хотя и полезен во многих применениях, в частности, особенно хорошо пригоден для использования во всех типах линии прокатки машины непрерывного литья, и поэтому применение также включает в себя пункт формулы изобретения, относящийся к линии прокатки для машины непрерывного литья, снабженной корпусами подшипников согласно предшествующим пунктам формулы изобретения. Предложенный корпус подшипника имеет комбинацию признаков, делающую корпус подшипника хорошо пригодным для работы в окружающих условиях, создаваемых машиной непрерывного литья, отличающихся нехваткой свободного места, высокими нагрузками и суровыми окружающими условиями, в том числе очень высокими температурами и применением различных химикатов.

Изобретение не ограничено вариантом осуществления, показанным на сопровождающих чертежах и описанным со ссылкой на них, однако возможны варианты и модификации в пределах объема приложенной формулы изобретения.

1. Корпус (1) подшипника для подшипника качения, выполненный с, по меньшей мере, одним внутренним проходом (7) с впускным отверстием (8) и выпускным отверстием (10) для охлаждающей среды, отличающийся тем, что корпус (1) подшипника качения представляет собой цельнолитой элемент с проходом (7) для охлаждающей среды, полностью встроенным в изделие корпуса подшипника.

2. Корпус (1) подшипника качения по п.1, в котором корпус (1) подшипника цельно отлит из чугуна с шаровидным графитом/высокопрочного чугуна.

3. Корпус (1) подшипника качения по п.1, в котором корпус (1) подшипника цельно отлит из мартенситной стали.

4. Корпус (1) подшипника качения по любому из пп.1-3, в котором, по меньшей мере, наружная поверхность корпуса (1) подшипника обработана пропиткой для закупорки любых пор, появляющихся после процесса отливки.

5. Корпус (1) подшипника качения по п.4, в котором пропитка выполнена из полимера и смолы.

6. Корпус (1) подшипника качения по п.1, в котором, по меньшей мере, один внутренний проход (7) имеет множество дополнительных отверстий (5), используемых для извлечения стержневого материала (12) после процесса отливки и закрываемых непроницаемыми для текучей среды укупорочными колпачками (6).

7. Корпус (1) подшипника качения по п.6, в котором дополнительные отверстия (5) расположены в других частях корпуса подшипника, отличных от его верхней части.

8. Корпус (1) подшипника качения по п.1, в котором предусмотрено, по меньшей мере, одно стабилизирующее ребро (13) в проходе (7) для охлаждающей среды

9. Корпус (1) подшипника качения по п.8, в котором стабилизирующее ребро (13) создает турбулентный поток охлаждающей среды в проходе (7).

10. Корпус (1) подшипника качения по п.1, в котором толщина материала стенки корпуса подшипника снаружи прохода (7) для охлаждающей среды на крайнем верхнем участке корпуса подшипника составляет менее 15% от диаметра гнезда (4) подшипника, расположенного внутри корпуса (1) подшипника для размещения в нем подшипника качения.

11. Корпус (1) подшипника качения по п.8, в котором, по меньшей мере, одно стабилизирующее ребро (13) предусмотрено в верхней части прохода (7) для охлаждающей среды для усиления наружной стенки прохода (7) для охлаждающей среды против деформации, вызванной нагрузками на верхнюю часть корпуса подшипника качения.

12. Корпус (1) подшипника качения по п.1, имеющий внутреннее цилиндрическое гнездо (4) для размещения в нем подшипника, при этом внутренний проход (7) продолжается в виде дуги вокруг верхней части корпуса подшипника качения и вблизи цилиндрического гнезда (4), однако разнесен от него сплошным слоем (9) материала, при этом внутренний проход (7) продолжается по меньшей мере более чем на половину окружности вокруг верхней части цилиндрического гнезда (4) подшипника.

13. Корпус (1) подшипника качения по п.12, в котором внутренний проход (7) продолжается в виде дуги вокруг верхней части корпуса подшипника качения от впускного отверстия (8) у участка (2) подпятника корпуса подшипника до выпускного отверстия (10) у участка (2) подпятника корпуса подшипника.

14. Линия прокатки для машины непрерывного литья, отличающаяся тем, что содержит, по меньшей мере, один корпус подшипника по любому из пп.1-13.