Способ получения окатышей

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, а именно к производству железорудных окатышей. Влажную шихту подают в окомкователь двумя потоками. Один из них подают на днище окомкователя с образованием на нем гарнисажа. Формируют на днище окомкователя холостую зону, свободную от шихты, и рабочую зону, сформированную из восходящего слоя и нисходящего слоя окатышей. Вводят второй поток шихты в поток сжатого газа в струйном аппарате с образованием газовлагошихтовой струи, которую ориентируют к нисходящему слою с формированием зоны напыления. При этом нисходящий слой окатышей в зоне напыления экранируют криволинейным отбойником, установленным в холостой зоне окомкователя. А в рабочей зоне окомкователя устанавливают делитель, заглубленный в восходящий слой окатышей и ориентируют верхнюю часть восходящего слоя окатышей на высоте заглубления делителя в зону напыления. Изобретение позволяет повысить прочность окатышей и производительность окомкователя. 2 ил., 1 табл., 1 пр.

Реферат

Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей.

Известен способ получения окатышей, включающий подачу влажной шихты в окомкователь, формирование гарнисажа на днище окомкователя, очистку гарнисажа от налипшей шихты, зародышеобразование, доокомкование зародышей до окатышей, формирование на днище тарели окомкователя зоны, занятой окатышами, и зоны, свободной от окатышей (см. Ручкин И.Е. Производство железорудных окатышей, М.: Металлургия, 1976, с.82-92).

Недостатком способа получения окатышей является низкая производительность окомкователя.

Наиболее близким по технической сущности и достигаемому результату является способ получения окатышей, включающий подачу влажной шихты в окомкователь двумя потоками, подачу одного из них на днище окомкователя с образованием на нем гарнисажа, формирование на днище окомкователя холостой зоны, свободной от шихты, и рабочей зоны, сформированной из восходящего слоя окатышей и нисходящего слоя окатышей, введение второго потока шихты в поток сжатого газа в струйном аппарате с образованием газовлагошихтовой струи, ориентация газовлагошихтовой струи к нисходящему слою окатышей с формированием на последнем зоны напыления (см. Патент №2232823, Россия, МПК8 C22B 1/24, опубликовано 20.07.2004, БИ №20, 2004).

Недостатком известного технического решения является низкая производительность окомкователя из-за повышенной деформации нисходящего слоя окатышей воздушношихтовой струей, в результате которой окатыши нисходящего слоя в зоне напыления раздуваются потоком воздуха и шихтовый гарнисаж освобождается от комкуемых материалов. Поэтому значительная часть шихты напыляется на гарнисаж окомкователя и не участвует в процессе роста массы окатышей. Деформация нисходящего слоя окатышей усугубляется тем, что нисходящий слой окатышей представляет собой однослойный слой материалов, движущихся с большой скоростью, который в большей степени подвержен раздуву воздушношихтовой струей. В результате этого недостатка уменьшается коэффициент напыления струи и снижается производительность окомкователя. Устранение раздува нисходящего слоя окатышей за счет экранирования зоны напыления и повышения толщины и массы слоя в зоне напыления за счет ориентации части восходящего слоя окатышей в зону напыления позволяет устранить указанный недостаток и повысить производительность окомкователя.

Задачей изобретения является повышение производительности окомкователя.

Для достижения указанного технического результата в способе получения окатышей, включающем подачу влажной шихты в окомкователь двумя потоками, подачу одного из них на днище окомкователя с образованием на нем гарнисажа, формирование на днище окомкователя холостой зоны, свободной от шихты, и рабочей зоны, сформированной из восходящего слоя окатышей и нисходящего слоя окатышей, введение второго потока шихты в поток сжатого газа в струйном аппарате с образованием газовлагошихтовой струи, ориентацию газовлагошихтовой струи к нисходящему слою материалов с формированием на последнем зоны напыления, при этом нисходящий слой окатышей в зоне напыления экранируют криволинейным отбойником, установленным в холостой зоне окомкователя, а в рабочей зоне окомкователя устанавливают делитель, заглубленный в восходящий слой окатышей и ориентируют верхнюю часть восходящего слоя окатышей на высоте заглубления делителя в зону напыления.

Сущность изобретения заключается в следующем. Нисходящий слой окатышей в зоне напыления экранируют с помощью криволинейного отбойника, установленного неподвижно в холостой зоне тарели с зазором к движущемуся гарнисажу. Отбойник препятствует деформации нисходящего слоя окатышей и раздуву материалов из зоны напыления шихты и тем самым существенно уменьшает нежелательное напыление шихты на гарнисаж и увеличивает массу напыляемой шихты на окатыши нисходящего слоя. Криволинейность отбойника позволяет создать препятствие на пути движения окатышей в зоне напыления и тем самым уменьшить их скорость и раздув окатышей воздухом. Кроме этого выпуклая поверхность криволинейного отбойника позволяет увеличить площадь нисходящего слоя окатышей за счет ориентации материалов потоком воздуха в зону, занятую отбойником в холостой зоне окомкователя, и тем самым увеличивает поверхность зоны напыления. Отбойник выполняют из эластичного материала (ткани, резины, войлока), препятствующего деформации и истиранию движущихся окатышей. Для того чтобы полностью устранить напыление шихты на гарнисаж через зазоры между окатышами нисходящего слоя, высоту и массу последнего предложено увеличить за счет ориентации части восходящего слоя в зону напыления. Для этого в рабочей зоне окомкователя на поверхности восходящего слоя устанавливают делитель слоя, выполненный из вышеуказанных материалов, который заглубляют в восходящий слой, и тем самым отделяют верхнюю часть восходящего слоя на высоте заглубления. Окатыши отделяемой части восходящего слоя ориентируются в зону напыления, расположенную в нисходящем слое материалов. В результате отделения окатышей верхней части восходящего слоя и направления их в зону напыления масса и толщина нисходящего слоя увеличиваются. Высота заглубления делителя в восходящий слой окатышей составляет 0,1-0,5 от высоты восходящего слоя и подбирается опытным путем, учитывая, что при ориентации части восходящего слоя в зону напыления, в последней должна исключаться деформация, раздув окатышей и напыление шихты на гарнисаж. Тем самым полностью устраняется раздув окатышей в зоне напыления, отсутствует проникновение шихты к гарнисажу через плотный нисходящий слой окатышей и вся масса напыляемой шихты полностью расходуется на рост массы окатышей.

В результате этого коэффициент напыления шихты увеличивается до 90-95% и повышается производительность окомкователя.

За счет отличительных признаков предлагаемого технического решения, заявленных в предложенной последовательности, у него появляются новые свойства: уменьшение деформации нисходящего слоя окатышей и снижение раздува окатышей в зоне напыления; торможение окатышей в зоне напыления за счет установки криволинейного отбойника в холостой зоне окомкователя; увеличение площади напыления шихты и площади нисходящего слоя окатышей за счет затекания материалов в холостую зону, ограниченную криволинейным отбойником; увеличение толщины и массы нисходящего слоя окатышей в зоне напыления, препятствующего проникновение напыляемой шихты к гарнисажу; повышение коэффициента напыления и производительности окомкователя. На основании изложенного считаем, что предлагаемое техническое решение удовлетворяет критериям новизны, промышленной применимости и соответствует изобретательскому уровню.

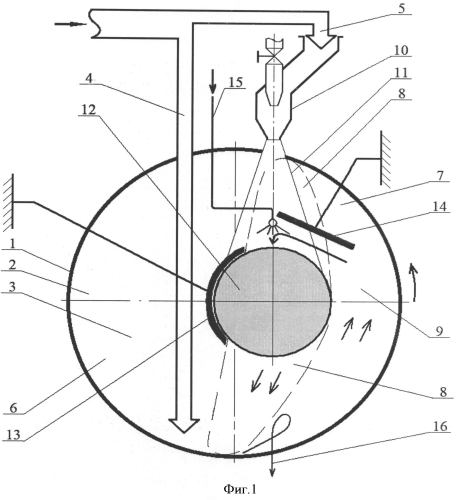

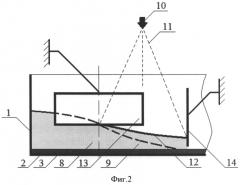

Способ получения окатышей реализуется с помощью устройства, показанного на фигуре 1. На фигуре 2 показана установка криволинейного отбойника и делителя восходящего слоя окатышей в разрезе (пунктиром показан профиль слоя окатышей, характерный для прототипа). Устройство содержит окомкователь 1 с днищем 2, на котором сформирован гарнисаж 3. Влажная шихта загружается потоком 4 и потоком 5. В процессе работы окомкователя на его днище формируется холостая зона 6 и рабочая зона 7. Рабочая зона 7 состоит из восходящего слоя 8 окатышей и нисходящего слоя 9 окатышей. Второй поток шихты 5 загружается в корпус струйного аппарата 10, на выходе которого формируется воздушношихтовая струя 11. Воздушношихтовая струя ориентируется к нисходящему слою окатышей и на его поверхности формирует зону напыления 12. Для уменьшения деформации нисходящего слоя и раздува окатышей из зоны напыления нисходящий слой экранируют криволинейным отбойником 13, жестко закрепленным на каркасе и установленным с зазором к гарнисажу в холостой зоне окомкователя. В рабочей зоне окомкователя устанавливают делитель 14, заглубленный в восходящий слой окатышей на глубину, равную 0,1-0,5 от его высоты. Делитель 14 устанавливают под углом 100-150 градусов к направлению движения окатышей восходящего слоя для того, чтобы обеспечить заданную ориентацию материалов и подачу части окатышей восходящего слоя в зону напыления. Для увлажнения окатышей в зоне напыления устройство снабжено форсункой 15. В процессе работы устройства формируются кондиционные окатыши 16.

Способ получения окатышей реализуется следующим образом. Влажная шихта загружается в окомкователь 1 потоком 4 и потоком 5. Поток шихты 4 загружается на днище 2 окомкователя в холостой зоне окомкователя и формирует на его поверхности гарнисаж 3. Поток шихты 5 загружается в корпус струйного аппарата 10, на выходе из которого формируется воздушношихтовая струя 11. Воздушношихтовая струя 11 ориентируется к нисходящему слою окатышей 8, находящемуся в рабочей зоне 7 окомкователя. Воздушношихтовая струя 11 напыляет влажную шихту на окатыши нисходящего слоя и формирует зону напыления 12, находящуюся в зоне действия струи. На выходе из зоны напыления у окатышей увеличивается масса и они продолжают дальнейшее вращательное движение в нисходящем слое материалов до встречи с бортами тарели окомкователя. После чего окатыши поступают в восходящий слой окатышей 9 и движутся поступательно до встречи с делителем 14, который заглублен в восходящем слое на глубину, равную 0,1-0,5 от его высоты. Часть окатышей восходящего слоя на высоте заглубления делителя ориентируется делителем 14 в зону напыления 12 и увеличивает толщину и массу нисходящего слоя в зоне напыления. Увлажнение окатышей в зоне напыления осуществляется форсункой 15. При этом нисходящий слой окатышей в зоне напыления экранируют криволинейным отбойником 13, расположенным в холостой зоне 6, который уменьшает деформацию слоя, скорость и раздув окатышей, препятствуя напылению шихты на гарнисаж. После напыления шихты на окатыши, часть из них достигает массы кондиционных окатышей 15, которые выгружаются из окомкователя. Другая часть окатышей, не достигших кондиционных размеров и необходимой массы, продолжает комковаться по предлагаемой технологии.

Пример. Отработку способа получения окатышей проводили на техническом устройстве, выполненном согласно схеме, показанной на фигуре 1. Эксперименты проводили на тарельчатом окомкователе диам. 0,62 м, наклоненным к горизонту под углом 45 градусов и работающем с частотой вращения 12 об/мин. На днище окомкователя формировали шихтовый гарнисаж толщиной 20 мм. В рабочем пространстве окомкователя находилось 10 кг влажных окатышей диам. 8-10 мм. В процессе работы окомкователя формировалась холостая зона, не занятая материалом, и рабочая зона, занятая окатышами. В холостой зоне окомкователя вплотную к нисходящему слою материала на горизонтальном диаметре тарели был установлен криволинейный отбойник размерами 200 мм (высота) и 50 мм (стрела прогиба), выполненный из резины толщиной 10 мм, прикрепленной к металлическому каркасу болтовыми соединениями и с зазором к гарнисажу, равному 5 мм. В рабочей зоне окомкователя был установлен делитель, размерами 300 мм (длина), 100 мм (высота), выполненный из резины толщиной 10 мм, которая была скреплена болтовыми соединениями с металлическим каркасом. Делитель был установлен под углом 110 градусов к направлению движения окатышей и заглублен в восходящий слой окатышей. Первый поток шихты массой 6 кг загружали в холостую зону тарели, а второй поток шихты массой 4 кг подавали в струйный аппарат диаметром 0,02 м, работающий на сжатом воздухе давлением 0,2 МПа. В процессе работы окомкователя проводили увлажнение окатышей нисходящего слоя непосредственно в зоне напыления. Зона напыления находилась в нисходящем слое материалов на горизонтальном диаметре тарели на оси воздушношихтовой струи и была экранирована криволинейным отбойником со стороны холостой зоны окомкователя. В процессе экспериментов меняли высоту заглубления делителя в восходящий слой окатышей, а в конце каждого опыта определяли массовый выход кондиционных окатышей диаметром 14-16 мм, по которому определяли производительность окомкователя. Результаты экспериментов представлены в таблице.

| Таблица | ||||

| Параметры способа получения окатышей | ||||

| № | Высота заглубления делителя в долях от высоты восходящего слоя | Коэффициент напыления шихты, доли ед. | Прочность окатышей, Н/окатыш | Производительность окомкователя, % |

| 1 | 0,1 | 0,90 | 9,5 | 101,1 |

| 2 | 0,2 | 0,91 | 9,5 | 102,3 |

| 3 | 0,3 | 0,93 | 9,6 | 103,2 |

| 4 | 0,4 | 0,95 | 9,7 | 104,8 |

| 5 | 0,5 | 0,97 | 9,7 | 105,4 |

| Данные прототипа | ||||

| 6 | - | 0,5-0,7 | 9,5 | 100% (100 т/ч) |

Как видно из приведенных данных, способ получения окатышей, основанный на экранировании криволинейным отбойником нисходящего слоя окатышей в зоне напыления и на установке в рабочей зоне окомкователя делителя, заглубленного в восходящий слой окатышей и необходимого для ориентации и подачи окатышей в зону напыления, позволяет повысить прочность окатышей на 2,2% и производительность окомкователя на 1,1-5,4%.

Способ получения окатышей, включающий подачу влажной шихты в окомкователь двумя потоками, подачу одного из них на днище окомкователя с образованием на нем гарнисажа, формирование на днище окомкователя холостой зоны, свободной от шихты, и рабочей зоны, сформированной из восходящего слоя окатышей и нисходящего слоя окатышей, введение второго потока шихты в поток сжатого газа в струйном аппарате с образованием газовлагошихтовой струи с ориентацией газовлагошихтовой струи к нисходящему слою окатышей и формированием на последнем зоны напыления, отличающийся тем, что нисходящий слой окатышей в зоне напыления экранируют криволинейным отбойником, установленным в холостой зоне окомкователя, а в рабочей зоне окомкователя устанавливают делитель, заглубленный в восходящий слой окатышей, посредством которого ориентируют верхнюю часть восходящего слоя окатышей на высоте заглубления делителя в зону напыления.