Азотируемая сталь для зубчатых колес

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к азотируемой стали, используемой для изготовления зубчатых колес. Сталь содержит компоненты в следующем соотношении, мас.%: углерод от более 0,40 до 0,43, кремний 0,17-0,37, марганец 0,50-0,65, хром от 1,10 до менее 1,20, молибден 0,20-0,30, ванадий 0,05-0,08, никель ≤0,30, медь≤0,25, сера ≤0,020, фосфор ≤0,020, железо остальное. Обеспечиваются заданные стабильные характеристики как азотированного слоя: его толщины, твердости, конструкционной вязкости, так и получения прочности и вязкости сердцевины при обеспечении удовлетворительной обрабатываемости и точности крупногабаритных зубчатых колес и увеличения сопротивления изгибной и контактной усталости азотированного слоя и всей детали. 3 табл.

Реферат

Изобретение относится к металлургии и машиностроению и может быть использовано для изготовления высоконагруженных крупногабаритных зубчатых колес, преимущественно с внутренним зацеплением, в частности для изготовления крупногабаритных азотированных коронных шестерен планетарных редукторов, применяемых в морских судах, газовой и нефтяной промышленности, конструкциях карьерных самосвалов особо большой грузоподъемности (более 100 тонн) и в других машинах и механизмах, генерирующих и передающих большие мощности.

Для изготовления крупногабаритных азотируемых колес с внутренним зацеплением зубьев для карьерных самосвалов применяют сталь марки 38Х2МЮА ГОСТ 4543-71 [1], содержащую, масс.%:

| Углерод | 0,35-0,42 |

| Кремний | 0,20-0,45 |

| Марганец | 0,30-0,60 |

| Хром | 1,35-1,65 |

| Молибден | 0,15-0,25 |

| Алюминий | 0,7-1,1 |

| Никель | ≤0,30 |

| Медь | ≤0,30 |

| Сера | ≤0,025 |

| Фосфор | ≤0,025 |

| Железо | остальное |

При температуре азотирования 500-520°С эта сталь обеспечивает получение максимальной твердости 1100-1200 HV, что позволяет ее использовать для изготовления гильз цилиндров двигателей, шпинделей, а часто и зубчатых колес. Предварительную термообработку проводят в виде закалки с 930-950°С и отпуска 600-650°С.

Недостатки стали в том, что за счет высокого содержания алюминия она малотехнологична. Для нее характерны дефекты металлургического происхождения: наличие неметаллических включений, образование мелких трещин, волосовин и других [3].

Азотированный слой у крупных колес из этой стали, хотя и имеет высокие значения твердости и износостойкости, но характеризуется малой толщиной (относительно модуля зуба) и повышенной хрупкостью, что при эксплуатации крупногабаритных зубчатых колес и неизбежных динамических нагрузках (особенно при твердости сердцевины зуба ниже 240 НВ) приводит к растрескиванию слоя и его отслоению - «шелушению».

При производстве крупногабаритных зубчатых колес с внутренним зацеплением проблема обеспечения точности при формировании зубьев связана с большим объемом снимаемого металла и невозможностью замены инструмента, затупившегося в процессе нарезания зубьев.

Механическая обработка рассматриваемой алюминийсодержащей стали, особенно при зубодолблении, затруднена, что приводит к потере точности и, следовательно, снижению конструкционной прочности материала.

Поэтому для крупногабаритных зубчатых колес особое значение имеет обрабатываемость стали.

Наиболее близкой к предлагаемой стали и выбранная в качестве прототипа сталь 38ХМА [2] следующего состава, масс.%:

| Углерод | 0,35-0,42 |

| Кремний | 0,17-0,37 |

| Марганец | 0,35-0,65 |

| Хром | 0,90-1,3 |

| Молибден | 0,20-0,30 |

| Никель | ≤0,30 |

| Медь | ≤0,30 |

| Сера | ≤0,025 |

| Фосфор | ≤0,025 |

| Железо | остальное |

Сталь приведенного состава хорошо обрабатывается.

Недостаток стали в том, что широкий диапазон химических элементов и их состав не обеспечивают необходимых стабильных прочностных и эксплуатационных качеств азотируемых крупногабаритных зубчатых колес с внутренним зацеплением.

Азотированный слой крупных колес из этой стали, хотя и вязкий, но недостаточно износостойкий.

Состав стали не позволяет обеспечить прокаливаемость материала детали при сечениях, характерных для крупногабаритных зубчатых колес.

Задачей изобретения является разработка состава стали, позволяющего повысить технологические и эксплуатационные свойства крупногабаритных зубчатых колес.

Задача решается за счет того, что азотируемая сталь для зубчатых колес содержит углерод, кремний, марганец, хром, молибден, ванадий, никель, медь, серу, фосфор, железо при следующем соотношении компонентов, масс. %:

| Углерод | от более 0,40 до 0,43 |

| Кремний | 0,17-0,37 |

| Марганец | 0,50-0,65 |

| Хром | от 1,10 до менее 1,20 |

| Молибден | 0,20-0,30 |

| Ванадий | 0,05-0,08 |

| Никель | ≤0,30 |

| Медь | ≤0,25 |

| Сера | ≤0,020 |

| Фосфор | ≤0,020 |

| Железо | остальное |

Наличие указанного суженного предела по содержанию углерода в этой стали в сочетании с легирующими элементами достаточно для получения сквозной прокаливаемости крупногабаритных зубчатых колес и обеспечения стабильности их свойств. Содержание меньше 0,40% снижает прокаливаемость, более 0,43% ухудшает обрабатываемость.

Кремний раскисляет сталь, но при концентрации выше указанной способствует при азотировании развитию в слое хрупкой γ′-фазы, тем самым повышая его хрупкость.

Содержание кремния меньше 0,17% понижает прокаливаемость, увеличивает пластичность стали, тем самым ухудшает обрабатываемость резанием.

Марганец раскисляет и упрочняет сталь, связывает серу, однако, при содержании марганца больше 0,65% повышает склонность к росту зерна.

Содержание марганца 0,5-0,65% обеспечивает полную десульфурацию стали, тем самым исключает нежелательное выделение серы в виде эвтектики.

Хром повышает прочность стали. Содержание хрома больше 1,2% ухудшает обрабатываемость, меньше 1,10 не обеспечивает необходимые прокаливаемость и прочность.

Хром, молибден и ванадий являются основными нидридообразующими элементами при формировании диффузионного слоя при азотировании изделий из данной стали. Введение легирующих элементов хрома, молибдена, ванадия увеличивает скорость процесса азотирования, растворимость азота в железе и способствует выделению мелкодисперсных нитридов.

Молибден и ванадий необходимы в азотируемой стали для обеспечения устойчивости против отпуска и отпускной хрупкости.

В азотируемых сталях без алюминия твердость диффузионного азотированного слоя зависит от исходной твердости сердцевины: чем выше твердость сердцевины (ниже температура отпуска), тем больше твердость азотированного слоя по всей толщине.

Содержание молибдена 0,20% и ванадия 0,05% обеспечивает достаточную устойчивость против отпуска и отпускной хрупкости: при более низком содержании этих элементов такие свойства стали в нужной мере не обеспечиваются.

Верхние пределы содержания в стали молибдена и ванадия взяты в связи с необходимостью предотвращения появления интерметаллидных фаз указанных элементов, ухудшающих механическую обработку, особенно нарезание зубьев крупногабаритных зубчатых колес с внутренним зацеплением.

Присутствие в стали молибдена и ванадия в указанных пределах увеличивает сопротивление изгибной и контактной усталости азотированного слоя и всей детали путем торможения под нагрузкой процесса локализации пластической деформации, ускоряющего разрушение.

Никель и медь - примеси, поступающие в шихту с металлическим ломом, и содержание их, выше указанных снижают диффузию азота при азотировании.

Сера и фосфор являются неизбежными вредными примесями и снижение их содержания менее 0,02% делает сталь более чистой и качественной.

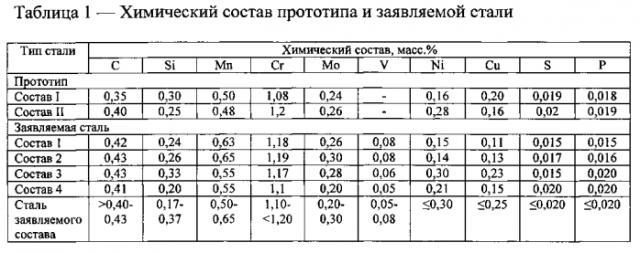

Осуществлен ряд плавок заявляемой стали составов 1-6 и прототипа, химический состав которых представлен в таблице 1.

Сталь прототипа и заявляемого состава получали следующим образом.

Выплавку стали производили в дуговой сталеплавильной печи переменного тока емкостью 6 тонн с основной футеровкой. Состав шихты - легированный лом и отходы гр. Б11, стальной лом и отходы категории 3А. Раскислители - алюминий вторичный марки АВ91, ферромарганец 78А, ферросилиций ФС-45.

Температура расплава до 1750°C, выплавка полупродукта 60 мин, внепечная обработка (включая вакуумирование - 60 мин), температура стали 1600-1680°C. Температура разливки - 1555°C. Тип ковша - с возможностью продувки металла в ковше аргоном, оборудован шиберным затвором.

Диаметр слитков 277±5, 340±5, 411±5.

Слитки или предварительно проковываются, или сразу раскраиваются по длине и прошиваются. Из прошитых заготовок методом горячей прокатки на кольцепрокатных станах изготавливаются кольца - заготовки зубчатых колес.

Из колец заявляемой стали и прототипа приведенных выше составов изготовлены опытно-промышленные партии коронных шестерен (зубчатых колес внутреннего зацепления) планетарных редукторов мотор-колес карьерных самосвалов грузоподъемностью 55, 130, 240 и 320 тонн.

Механическая обрабатываемость зубчатых колес из прототипа и заявляемой стали составов 1, 2, 3, 4 - удовлетворительная.

Механические испытания проводили на образцах, вырезанных из сердцевины зубчатых колес, после конечной операции - азотирования.

Термическую обработку: отжиг, закалку с охлаждением в масле, высокий отпуск с охлаждением в камере подстуживания и азотирование осуществляли по известным методикам [3, 4].

Прочностные, пластические свойства и ударная вязкость как при плюсовых, так и минусовых температурах зубчатых колес, изготовленных из заявляемой стали, отличаются стабильностью и более высокими значениями в сравнении с прототипом.

Сталь хорошо азотируется. Твердость азотированной поверхности 700-770 HV5.

Толщина слоя: до структуры сердцевины 0,4-0,5 мм; до твердости сердцевины 0,65-0,75 мм. Слой прочный, вязкий и износостойкий.

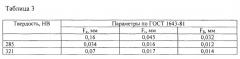

Точность зубчатых колес с модулем 7, изготовленных из заявляемой стали, высокая, таблица 3.

Зубчатые колеса с внутренним зацеплением (m=7 мм и m=10 мм) обеспечили заданную надежность и работоспособность планетарных редукторов карьерных самосвалов грузоподъемностью 55, 130 и 240 тонн.

Источники информации

1. ГОСТ 4543 «Прокат из легированной конструкционной стали», с. 44.

2. Марочник сталей и сплавов. Под редакцией В.Г. Сорокина, 1989. М.: «Машиностроение», с. 221-222.

3. Ю.М. Лахтин, Я.Д. Коган, Г.И. Шпис, З. Бемер. «Теория и технология азотирования». 1991. М.: «Металлургия». С. 237-238.

4. И.В. Фиргер. «Термическая обработка сплавов». Ленинград: Машиностроение. 1982. - С. 27-35.

Азотируемая сталь для зубчатых колес, содержащая углерод, кремний, марганец, хром, молибден, ванадий, никель, медь, серу, фосфор и железо, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%:

| углерод | от более 0,40 до 0,43 |

| кремний | 0,17-0,37 |

| марганец | 0,50-0,65 |

| хром | от 1,10 до менее 1,20 |

| молибден | 0,20-0,30 |

| ванадий | 0,05-0,08 |

| никель | ≤0,30 |

| медь | ≤0,25 |

| сера | ≤0,020 |

| фосфор | ≤0,020 |

| железо | остальное |