Способ импульсно-дуговой сварки плавящимся электродом алюминиевых сплавов

Иллюстрации

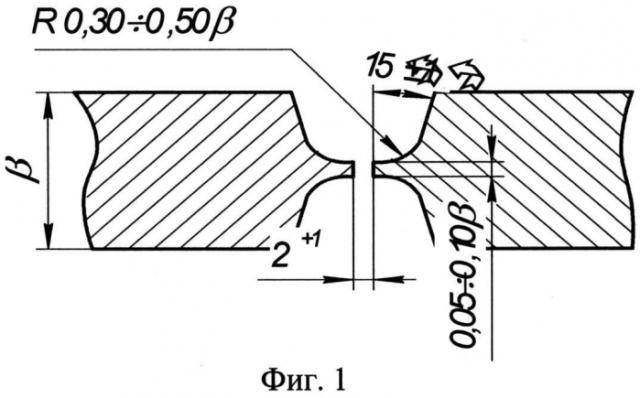

Показать всеИзобретение относится к способу импульсно-дуговой сварки плавящимся электродом алюминиевых сплавов. Изобретение может быть использовано в судостроении, авиастроении, ракетостроении и других отраслях машиностроения. Формируют X-образный профиль свариваемых кромок и выполняют многопроходную сварку с утолщением шва. Каждая из кромок содержит центральный линейный участок, соединенный дугообразными участками с наклоненными линейными наружными участками. Дугообразный участок выполняют радиусом R=(0,30÷0,50)β, толщину центрального линейного участка выполняют в пределах c=(0,05÷0,10)β, где β - толщина свариваемых кромок. Изобретение позволяет повысить статическую прочность и увеличить усталостную долговечность сварных соединений. 4 ил., 3 табл.

Реферат

Изобретение относится к области сварочного производства и предназначено для изготовления сварных конструкций ответственного назначения из алюминиевых сплавов большой толщины, и может быть использовано в судостроении, авиастроении, ракетостроении и других отраслях машиностроения.

Способы дуговой сварки плавящимся электродом алюминиевых сплавов большой толщины направлены на достижение условий формирования качественного сварного соединения путем обеспечения стабильности процесса сварки (выбора рода и полярности тока), оптимизации формы и конструктивных элементов подготовки свариваемых кромок, выбора технологических вариантов заполнения разделки и технических приемов сварки.

Известен способ дуговой сварки плавящимся электродом в защитном газе стыковых соединений алюминиевых сплавов большой толщины, при котором выполняют Х-образную разделку свариваемых кромок с двусторонним симметричным криволинейным скосом - тип С26 (Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. - Основные типы, конструктивные элементы и размеры. ГОСТ 14806-80. М.: Издательство стандартов. 1980. С.18). Разделка кромок под сварку предусматривает притупление размером не менее 8 мм и радиус закругления, равный 10 мм, при угле раскрытия кромок 15°.

Недостатком способа является то, что при сварке больших толщин отсутствует свободный доступ сварочной горелки к свариваемым кромкам вследствие чего сварщик не может полноценно контролировать процесс сварки; увеличивается вылет электродной проволоки, что приводит к блужданию дуги по кромкам и неполному их проплавлению. Последующее удаление корня шва и заполнение образовавшейся разделки присадочным металлом не гарантирует исключение непроваров в центральной части сварного соединения, что является недопустимым, так как приводит к снижению механических свойств сварных соединений.

Наиболее близким по технической сущности к изобретению является способ полуавтоматической сварки плавящимся электродом в среде защитных газов алюминиевых сплавов толщиной от 6 до 40 мм двусторонним швом, включающий X-образную разделку с двумя симметричными скосами кромок под углом 30°, с подрубкой корня первого прохода [Хаванов В.А., Киселев С.Н., Скорняков Л.М. Особенности сварки в защитных газах алюминиевых сплавов больших толщин // Сварка в атомной промышленности и энергетике, т.2, ч.4, 5. - М.: Изд. AT. - 2002. - С.241-260, табл.1, с.244] - Прототип.

Вне зависимости от толщины свариваемых деталей разделка кромок под сварку имеет прямолинейную форму с углом раскрытия кромок 30°, притуплением кромок, размером 3-4 мм и радиусом закругления свариваемых кромок равным 8 мм.

Недостатком прототипа является низкая статическая и усталостная прочность сварных соединений из-за наличия в центральной части шва конструктивно-технологического непровара и несплошностей, что является недопустимым для изделий ответственного назначения, в том числе корпусных алюминиевых конструкций, подвергающихся воздействию циклических нагрузок.

Экспериментальные результаты по сварке плавящимся электродом показали, что на стабильность процесса сварки и качество швов стыковых соединений алюминиевых сплавов, в первую очередь, оказывают влияние толщина, геометрическая форма и размеры свариваемых кромок, причем размеры разделок свариваемых кромок для металла разной толщины отличны друг от друга, хотя их геометрическая форма остается той же.

Техническим результатом предлагаемого изобретения является разработка способа импульсной дуговой сварки стыковых соединений плавящимся электродом алюминиевых сплавов большой толщины двусторонним швом полуавтоматическим способом в среде защитных газов, обеспечивающим повышение статической прочности и увеличение усталостной долговечности сварных соединений.

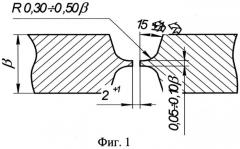

Технический результат достигается тем, что в способе импульсно-дуговой сварки плавящимся электродом алюминиевых сплавов большой толщины двусторонним швом, включающем формирование X-образного профиля свариваемых кромок, причем каждая из кромок содержит центральный линейный участок, соединенный дугообразными участками с наклоненными линейными наружными участками, выполнение многопроходной сварки с утолщением шва, в соответствии с изобретением дугообразный участок выполняют радиусом R=(0,30÷0,50)β, толщину центрального линейного участка выполняют в пределах c=(0,05÷0,10)β, а расстояние от границы утолщения шва до свариваемых кромок составляет b=(0,1÷0,4)β, где β - толщина свариваемых кромок.

Уменьшение толщины центрального линейного участка (c) менее 0,05β приводит к прожогам и проваливанию свариваемых кромок. При величине (c) более 0,10β для его полного проплавления необходимо увеличить погонную энергию сварки, что приводит к увеличению сварочных напряжений и деформаций. При неполном проплавлении необходимо производить трудоемкую операцию - выборку корня шва механическим способом специализированным инструментом до чистого металла с образованием канавки симметрично оси шва.

При выборе радиуса закругления дугообразного участка (R) свариваемых кромок, меньше рекомендуемого 0,3β, при сварке больших толщин ухудшается доступ сварочной горелки к свариваемым кромкам, что приводит к увеличению вылета электродной проволоки и блужданию сварочной дуги по кромкам и, как следствие, недостаточное их проплавление. Ухудшается визуальный контроль за процессом сварки вследствие чего невозможно стабильно вести процесс сварки. При выборе большего радиуса закругления (R) 0,5β увеличивается сечение шва, что влечет повышение расхода присадочного металла, тепловложения и рост сварочных напряжений и остаточной деформации.

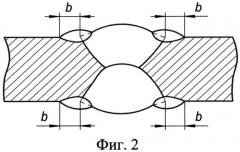

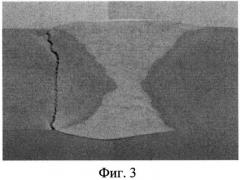

Сущность заявляемого способа поясняется чертежами:

фигура 1 - X-образный профиль свариваемых кромок, где каждая кромка содержит центральный линейный участок (притупление кромки), соединенный дугообразными участками (закругление) с наружными линейными участками.

фигура 2 - схема расположения утолщения шва (расстояние b=(0,1÷0,4)β от границы утолщения (крайнего валика) до свариваемой кромки);

фигура 3 - макроструктура стыкового соединения алюминиевого сплава марки 1550М толщиной 40 мм, выполненного с полным проваром двусторонним швом по заявляемому варианту, и характер разрушения при растяжении;

фигура 4 - внешний вид сварного соединения со стороны корня шва после первого прохода.

Пример осуществления предлагаемого изобретения

В качестве основного свариваемого материала использовали плиты толщиной 20 и 40 мм из сплава марки 1550М по ГОСТ 17232-99.

Стыковые соединения выполняли по заявляемому варианту и по прототипу на сварочной установке T&R Multi 500KW.

В качестве присадочного материала использовали сварочную проволоку марки СвАМг5 диаметром 1,6 мм по ГОСТ 7871-75.

На свариваемых деталях механическим способом выполняли двустороннюю симметричную разделку с криволинейным скосом и притуплением свариваемых кромок в соответствии с таблицей 1.

| Таблица 1 | |||||

| Конструктивные элементы разделки свариваемых кромок | |||||

| Тип стыкового соединения | Толщина свариваемого материала (β), мм | Радиус закругления свариваемых кромок (R), мм | Величина притупления свариваемых кромок (c), мм | Угол скоса свариваемых кромок, град | Разделка свариваемых кромок |

| По прототипу | 20 | 8 | 3÷4 | 30 | |

| 40 | 8 | 3÷4 | 30 | ||

| По заявляемому варианту | 20 | 0,5β=10 | 0,10β=2 | 15 | |

| 40 | 0,3β=12 | 0,05β=2 | 15 |

Свариваемые детали собирали и фиксировали в сборочно-сварочном приспособлении.

Многослойные швы выполняли отдельными валиками последовательно один за другим, заполняющими каждый слой шва. Все слои, кроме первого, выполняли на одном режиме.

Параметры сварки при выполнении первого слоя наплавленного металла: сила сварочного тока 90÷150 A, напряжение на дуге 17÷18 В, скорость подачи проволоки 3-5 м/мин, расход защитного газа 10-42 л/мин.

Параметры сварки при выполнении последующих слоев наплавленного металла: сила сварочного тока 230÷270 А, напряжение на дуге 22÷24 В, скорость подачи проволоки 8-10 м/мин, расход защитного газа 20÷25 л/мин.

После сварки каждого валика производили удаление пылеобразного конденсата и возможных брызг металла зачисткой поверхности металлической щеткой.

Результаты экспериментальных исследований показали, что сварка по прототипу не позволяет получить полного провара свариваемых кромок при первом проходе на весу из-за большой величины притупления и малого радиуса закругления свариваемых кромок.

При сварке по заявляемому варианту, благодаря выбору оптимальной величины притупления и радиуса закругления в области притупления, получено полное проплавление свариваемых кромок при первом проходе на весу с хорошим формированием шва. Перед выполнением шва с обратной стороны (подварочный шов) необходимо производить удаление только проплава первого прохода, где наиболее вероятно скопление дефектов, до чистого бездефектного металла, что существенно упрощает механическую обработку, так как отсутствует необходимость в формировании канавки симметрично оси шва.

Контроль радиографическим методом с чувствительностью 0,50÷0,75 мм сварных соединений, выполненных по заявляемому варианту, не выявил дефектов в сварном шве в виде трещин, несплошностей и непроваров.

Макроструктура стыкового соединения алюминиевого сплава марки 1550М, выполненного с полным проваром двусторонним швом по заявляемому варианту, и характер разрушения при растяжении приведены на фиг.4.

Результаты испытаний сварных стыковых соединений алюминиевого сплава марки 1550М, выполненных по заявляемому варианту и прототипу, приведены в таблицах 2 и 3.

| Таблица 2 | ||||||||

| Результаты испытаний сварных стыковых соединений сплава 1550М на статическое растяжение | ||||||||

| Варианты стыкового соединения | Толщина материала, мм | Существенные признаки | Временное сопротивление σв, МПа | Коэффициент прочности кпр=σв св/σв ом гарант. | Область разрушения | |||

| c, мм | R, мм | α, град | b, мм | |||||

| Предлагаемые | 20 | 0,1β=2 | 0,5β=10 | 45 | 0,4β=8 | 270 | 1,0 | Граница сплавления шва с основным металлом |

| решения | 0,05β=1 | 15 | 0,1β=2 | 250 | 0,95 | |||

| 40 | 0,1β=4 | 0,3β-12 | 45 | 0,4β=16 | 260 | 1,0 | Основной металл | |

| 0,05β=2 | 15 | 0,1β=4 | 265 | 1,0 | ||||

| Запредельные | 20 | 0,2β=4 | 0,6β=12 | 50 | 0,5β=10 | 200 | 0,80 | Металл шва |

| варианты | 0,02β=0,5 | 0,2β=4 | 10 | 0,05β=1 | 211 | 0,82 | Металл шва | |

| 40 | 0,2β=8 | 0,6β=24 | 50 | 0,5β=20 | 217 | 0,85 | Металл шва | |

| 0,02β=0,8 | 0,2β=8 | 10 | 0,05β=2 | 204 | 0,80 | Металл шва | ||

| Прототип | 20 | 4 | 8 | - | - | 200 | 0,78 | Металл шва |

| 4 | 8 | - | - | 190 | 0,73 | Металл шва | ||

| 40 | 4 | 8 | - | - | 193 | 0,75 | Металл шва | |

| 4 | 8 | - | - | 183 | 0,71 | Металл шва |

| Таблица 3 | ||||||||

| Результаты испытаний сварных стыковых соединений сплава 1550М на циклическое растяжение | ||||||||

| Варианты стыкового соединения | Толщина материала, мм | Существенные признаки | Усталостная долговечность, циклы ρ=0,1; ν=10 Гц | Область разрушения | ||||

| c, мм | R, мм | α, град | b, мм | Pmax, кН | циклы | |||

| Предлагаемые | 40 | 0,05β=2 | 0,3β=12 | 45 | 0,2β=8 | 165 | 7700 | Граница сплавления |

| решения | 110 | 30000 | шва с основным | |||||

| 77 | 343900 | металлом | ||||||

| Запредельные | 40 | 0,2β=8 | 0,6β=24 | 50 | 0,5β=20 | 77 | 25700 | |

| варианты | 0,02β=0,8 | 0,2β=8 | 10 | 0,05β=2 | 77 | 15700 | ||

| Прототип | 40 | 4 | 8 | - | - | 165 | 1010 | Металл шва |

| 4 | 8 | - | - | 110 | 3480 | |||

| 4 | 8 | - | - | 77 | 33900 |

Анализ приведенных в таблицах данных показывает, что статическая прочность на 25-30%, а усталостная долговечность в 7-11 раз выше для сварных соединений, выполненных по заявляемому варианту, чем для соединений, выполненных по прототипу, что подтверждает преимущества предлагаемого способа сварки стыковых соединений алюминиевых сплавов.

Наличие непроваров в центральной части шва, выполняющих роль концентраторов напряжений, приводит к недопустимому снижению значений статической и усталостной прочности.

Способ полуавтоматической импульсно-дуговой сварки плавящимся электродом позволяет произвести сварку на меньшей погонной энергии по сравнению с прототипом, при этом обеспечивается полный провар притупления свариваемых кромок по всему сечению на весу за один проход и обеспечивается равномерное формирование корня шва, без применения специальных устройств предупреждающих вытекание металла ванны. При сварке алюминиевых сплавов большой толщины обеспечивается свободный доступ сварочной горелки к свариваемым кромкам и хороший визуальный контроль над процессом сварки.

Результаты испытаний на статическое растяжение и переменное нагружение, анализ макроструктуры и результаты радиографического контроля подтверждают достижение технического эффекта предлагаемого способа полуавтоматической импульсно-дуговой сварки стыковых соединений алюминиевых сплавов плавящимся электродом в инертном газе в сравнении с прототипом и запредельными вариантами.

Способ импульсно-дуговой сварки плавящимся электродом алюминиевых сплавов двусторонним швом, включающий формирование X-образного профиля свариваемых кромок, причем каждая из кромок содержит центральный линейный участок, соединенный дугообразными участками с наклоненными линейными наружными участками, выполнение многопроходной сварки с утолщением шва, отличающийся тем, что радиус дугообразного участка и толщину центрального линейного участка выбирают в зависимости от толщины свариваемых кромок, исходя из следующих соотношений: R=(0,30-0,50)β и c=(0,05-0,10)β, где R - радиус дугообразного участка, c - толщина центрального линейного участка, β - толщина свариваемых кромок.