Способ и устройство коррекции инструмента

Иллюстрации

Показать всеИзобретение относится к электрохимической импульсной обработке изделий. Способ включает выполнение в изделии выемок удалением из него объема материала за один проход электрода, при этом перед обработкой каждой текущей выемки осуществляют компенсацию износа геометрии электрода. В способе величину коррекции на износ электрода для обработки выбранной текущей выемки определяют на основе износа электрода при выполнении предыдущей выемки, которая является ближайшей к указанной текущей выемке, путем деления объема материала, теряемого электродом после обработки предыдущей выемки, на длину траектории электрода при обработке предыдущей выемки, причем разницу между коррекцией на износ между двумя последовательными выемками поддерживают ниже порогового значения. Изобретение обеспечивает качественную электрохимическую импульсную обработку изделий за счет коррекции на износ электрода, учитывающей обновления изменяющихся характеристик материала и окружающей среды. 2 н. и 7 з.п. ф-лы, 15 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Варианты выполнения изобретения, описанные здесь, в целом относятся к способам и системам, более конкретно к механизмам и технике для коррекции траектории инструмента, используемого для изготовления изделия.

УРОВЕНЬ ТЕХНИКИ

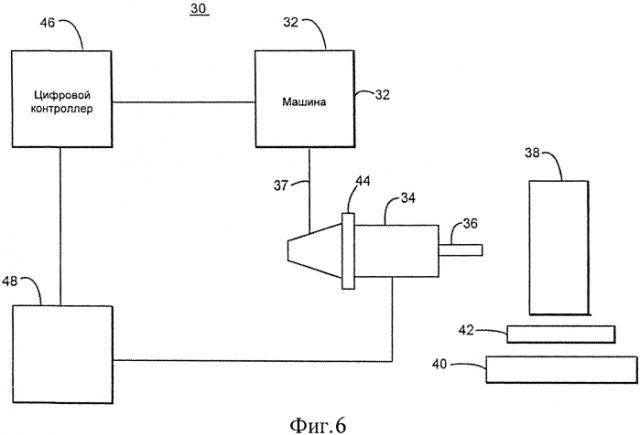

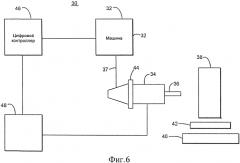

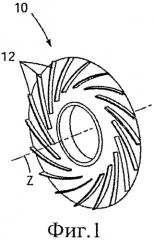

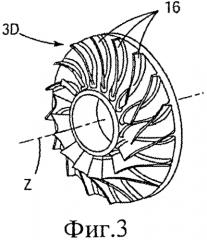

Современные центробежные компрессоры включают ступени рабочих колес, установленных в осевом направлении вдоль поддерживающего ротора. Ступень (рабочее колесо) центробежного ротора может включать много лопаток. Лопатки в каждой ступени или ряду идентичны друг другу, и обычно изменяются по размеру и форме от ступени к ступени. Фиг.1 показывает рабочее колесо 10 компрессора с двумерными (2D) лопатками 12. Фиг.2 показывает другое рабочее колесо 10 с двумерными лопатками 12, покрытыми покрывающим диском 13. Фиг.3 и 4 показывают рабочие колеса 14 с пространственными (3D) лопатками 16. Рабочее колесо на фиг.4 имеет покрывающий диск 18, покрывающий лопатки. Форма лопаток определяет, является ли рабочее колесо двумерным или пространственным (трехмерным).

В этом отношении, заметим, что для двумерного рабочего колеса, как показано на фиг.1 и 2, обрабатывающий инструмент, который формует лопатки, должен перемещаться только взад и вперед (вдоль направления Z) относительно лопаток, а также в плоскости (XY), перпендикулярной направлению Z, чтобы иметь возможность формовать лопатки. Такой тип перемещения называется трехосевой обработкой.

Однако для более сложной конструкции, такой как пространственное рабочее колесо, показанное на фиг.3 и 4, обрабатывающий инструмент должен перемещаться в большем количестве направлений, как будет показано далее. Это в случае, когда покрывающее колесо 18 не прикреплено к рабочему колесу 14, а является выполненной за одно целое с ним частью. Другими словами, рабочее колесо 14, лопатки 16 и покрывающее колесо 18 изначально являются частью одного большого куска металла. Используя различные технологии, части этого куска металла медленно удаляют, чтобы образовать лопатки и покрывающий диск.

Известны различные способы изготовления рабочего колеса и турбинных лопаток, тем не менее, множество таких лопаток требует значительных затрат ресурсов и времени, что влияет на скорость изготовления и стоимость готового станка. Одним из таких способов является электроимпульсная обработка (EDM). Электроимпульсная обработка является процессом изготовления, в котором требуемая форма объекта, называемого изделием, получается с использованием электрических импульсов (искр). Удаление материала из заготовки осуществляется серией быстро повторяющихся импульсов тока между двумя электродами, разделенными диэлектрической жидкостью и находящимися под электрическим напряжением. Один из электродов называется электродом-инструментом, и иногда его называют просто "инструментом" или "электродом", в то время как другой называется "электродом-изделием", обычно называемым для краткости "изделием". Электрод-инструмент перемещается станком вокруг изделия, основываясь на трехосевом перемещении.

Когда расстояние между двумя электродами уменьшается, напряженность электрического поля в объеме между электродами становится больше, чем прочность диэлектрика (по меньшей мере, в некоторых точках), и поэтому диэлектрик пробивается, позволяя некоторому току течь между двумя электродами. Это явление является таким же, как пробой емкости (конденсатора). Побочным эффектом такого прохождения тока является то, что материал удаляется из обоих электродов.

Как только течение тока прекращается, новый жидкий диэлектрик нужно доставить в межэлектродный объем, обеспечивая возможность выноса удаленных твердых частиц материала электрода и восстановления изолирующих свойств диэлектрика. Это добавление нового жидкого диэлектрика в межэлектродное пространство обычно называют промыванием. Также, после протекания тока, восстанавливается разность потенциалов между двумя электродами, такая, как была до пробоя, так чтобы мог произойти новый пробой жидкого диэлектрика.

Другим способом является электрохимическая обработка (ЕСМ), которая является способом удаления металла посредством электрохимического процесса. Электрохимическая обработка, которая обычно используется при массовом производстве, используется для обработки твердых материалов или материалов, которые трудно обрабатывать, используя обычные способы. Ее использование ограничено электрически проводящими материалами; однако это включает все металлы. Электрохимической обработкой можно вырезать маленькие сложные контуры или полости в чрезвычайно твердой стали и металлах с особыми свойствами, таких как титан, хастелой, ковар, инконель и карбид.

При электрохимической обработке пропускается сильный ток между электродом и изделием, через процесс удаления материала электролита, имеющий отрицательно заряженный электрод (катод), проводящую жидкость (электролит) и проводящее изделие (анод). Режущий инструмент при электрохимической обработке направляется вдоль требуемой траектории, очень близко к изделию, но он не касается детали. В отличие от электроимпульсной обработки, однако, искры не возникают. При электрохимической обработке возможны высокие скорости удаления металла наряду с тем, что термические или механические напряжения не передаются детали, и возможно получение зеркальных поверхностей.

Схематически процесс таков, что катод (инструмент) продвигают в анод (изделие). Электролит под давлением нагнетают при установленной температуре к области, которую надо резать. Скорость подачи в точности равна скорости размягчения материала. Область между инструментом и изделием изменяется в пределах от 0,003 дюйма (0,08 мм) до 0,030 дюйма (0,8 мм). Электроимпульсная обработка и электрохимическая обработка традиционно используются для изготовления лопаток турбин и компрессоров. Лопатки образуются путем удаления избыточного материала из первоначальной заготовки, которая является сплошным куском металла, не имеющим лопаток. Электрод электроимпульсной обработки или электрохимической обработки вырезает требуемые лопатки в сплошном куске металла для образования лопаток. Эти лопатки обычно прочные, потому, что они изготавливаются из сверхпрочного материала, чтобы выдерживать экстремальные условия внутри турбины или компрессора. Однако имеется ограничение, которое действует как на способ электроимпульсной обработки, так и на способ электрохимической обработки, которое заключается в износе электрода, используемого для удаления избыточного материала. Как указано выше, в то время как ток прикладывается между электродом инструмента и изделием, которое нужно обрабатывать, электрический импульс удаляет материал не только из изделия, но также из электрода инструмента. Таким образом, когда электрод удаляет больше и больше материала из заготовки, чтобы создать лопатку, длина электрода становится короче. Более короткий электрод не сможет удалить требуемое количество материала из изделия для создания лопаток.

Этот недостаток электроимпульсного и электрохимического способов обработки иллюстрируется фиг.5, которая показывает теоретическую выемку 20, т.е. требуемый объем, который нужно удалить из изделия, и реальную выемку 22, которая удаляется вышеупомянутыми способами, из-за износа электрода или других факторов. Для образования одной лопатки должны быть выполнены несколько выемок вокруг лопатки. Выемка является объемом материала, который должен быть удален за один проход инструмента.

Однако для получения точной лопатки необходимо проводить коррекцию на уменьшение размера электрода. Один из существующих способов состоит в перемещении рабочего электрода от лопатки в фиксированное положение (т.е. к датчику на станке) и измерении длины электрода в этом фиксированном положении. После измерения длины и определения того, что электрод короче, чем это предполагается, оператор может отрегулировать длину электрода и перезапустить обработку лопатки. Хотя этот способ может обеспечить соответствующую длину электрода, время, затраченное для перемещения электрода в фиксированное положение, измерения и регулирования электрода, будет значительным, иногда до 40% от времени цикла, что нежелательно. Другой подход состоит в том, чтобы оценить длину остающегося электрода на основе опыта. Однако этот подход может быть ошибочным, когда геометрия лопатки является сложной и/или новой.

Другой подход описан в заявке на патент США №2006/0138092 авторов Chen и др., полное содержание которой включено в настоящее описание посредством ссылки. В этой заявке указано, что выбирается плоская двумерная траектория для каждой выемки (см. фиг.3 этой заявки), и для каждой выемки производится коррекция на одинаковую величину R, что показано на фиг.6 этой заявки и объяснено в абзацах [0028] - [0036]. Однако описанный в этой заявке способ не подходит для пространственного рабочего колеса (которое показано на фиг.3 и 4) по двум причинам.

Во-первых, вышеуказанные способы ограничиваются тремя осевыми перемещениями электрода, и лопатки, имеющие сложную геометрию, как показано на фиг.3 и 4, не могут быть получены с таким типом перемещения.

Во-вторых, для сложных лопаток, показанных на фиг.3 и 4, необходимо выполнять выемки, которые не обязательно в виде плоских пластин и которые не могут обрабатываться существующими способами. В-третьих, в существующих способах используют одинаковый этап коррекции для всех выемок, не принимая во внимание изменение в условиях от выемки к выемке, а также изменение других параметров.

Соответственно, существует необходимость в создании систем и способов, в которых исключены вышеописанные проблемы и недостатки, так же как другие, понятные специалистам, после описания изобретения, приведенного ниже.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному иллюстративному варианту выполнения предложен способ коррекции износа электрода, который обрабатывает изделие. Способ включает выбор текущей выемки из множества выемок изделия, обновление коррекции износа, которую надо применить к электроду для текущей выемки, на основе коррекции износа для предыдущей выемки, которая является ближайшей к текущей выемке, и применение обновленной коррекции износа к электроду для обработки текущей выемки.

Согласно другому иллюстративному варианту выполнения предложена система для коррекции износа электрода, который обрабатывает изделие. Система содержит шпиндель, выполненный с возможностью вращения вокруг оси и размещения в нем электрода, процессор, выполненный с возможностью управления перемещением шпинделя, а также с возможностью выбора текущей выемки из множества выемок изделия, обновления коррекции износа, которую надо применить к электроду для текущей выемки, на основе коррекции износа для предыдущей выемки, которая является ближайшей к текущей выемке, и применения обновленной коррекции износа к электроду для обработки текущей выемки.

Согласно еще одному иллюстративному варианту выполнения предложен машиночитаемый носитель, включающий выполняемые компьютером инструкции, причем инструкции, когда они выполняются, осуществляют способ коррекции износа электрода, который обрабатывает изделие, причем способ включает использование системы, содержащей отдельные программные модули, которые содержат обновленный модуль коррекции износа, выбор текущей выемки из множества выемок изделия, обновление коррекции износа, которую нужно применить к электроду для текущей выемки, на основе коррекции износа для предыдущей выемки, которая является ближайшей к текущей выемке, и применение обновленной коррекции износа к электроду для обработки текущей выемки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сопровождающие чертежи, которые включены и составляют часть описания, иллюстрируют один или более вариантов выполнения и, вместе с описанием, объясняют эти варианты. На чертежах:

Фиг.1 схематически изображает открытое рабочее колесо, имеющее двумерные лопатки;

Фиг.2 схематически изображает закрытое рабочее колесо, имеющее двумерные лопатки;

Фиг.3 схематически изображает открытое рабочее колесо, имеющее трехмерные лопатки;

Фиг.4 схематически изображает закрытое рабочее колесо, имеющее трехмерные лопатки;

Фиг.5 схематически иллюстрирует разницу между реальной выемкой и идеальной выемкой;

Фиг.6 схематически изображает металлообрабатывающий станок согласно иллюстративному варианту выполнения;

Фиг.7 схематически иллюстрирует удаление материала электродом;

Фиг.8 изображает схему модуля для определения коррекции износа электрода согласно иллюстративному варианту выполнения;

Фиг.9 изображает схему модуля модели износа инструмента согласно иллюстративному варианту выполнения;

Фиг.10 схематически иллюстрирует уменьшение разницы между реальной траекторией инструмента и идеальной траекторией инструмента согласно иллюстративному варианту выполнения;

Фиг.11 изображает блок-схему, иллюстрирующую этапы, выполняемые металлообрабатывающим станком для удаления материала из заготовки согласно иллюстративному варианту выполнения;

Фиг.12 схематически изображает закрытое рабочее колесо, имеющее трехмерную геометрию;

Фиг.13 изображает продольный разрез закрытого рабочего колеса, показанного на фиг.12;

Фиг.14 схематически изображает принципиальную схему определения траектории управления и управления металлообрабатывающим станком, согласно иллюстративному варианту выполнения; и

Фиг.15 изображает блок-схему, иллюстрирующую этапы, выполняемые металлообрабатывающим станком, согласно иллюстративному варианту выполнения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Следующее описание иллюстративного варианта выполнения приведено со ссылками на сопровождающие чертежи. Одинаковые номера позиций на различных чертежах относятся к одинаковым или подобным элементам. Следующее подробное описание не ограничивает изобретение. Вместо этого, границы изобретения определяются пунктами формулы изобретения. Следующие варианты выполнения обсуждаются для простоты применительно к терминологии и конструкции турбинных лопаток. Однако варианты выполнения, которые обсуждаются далее, не ограничиваются этими системами, а могут быть применены к другим системам, в которых требуется удалять материал при различных углах и положениях для образования желаемой формы с желаемыми размерами.

Ссылка в описании на "один вариант выполнения" или "вариант выполнения" означает, что конкретное свойство, структура или характеристика, описанная в связи с вариантом выполнения, включается, по меньшей мере, в один вариант выполнения описываемого предмета изобретения. Таким образом, появление фраз "в одном варианте выполнения" или "в варианте выполнения" в различных местах описания не обязательно относится к одному и тому же варианту выполнения. Кроме того, конкретные свойства, структуры или характеристики могут комбинироваться любым подходящим образом в одном или более вариантах выполнения.

Электрохимическая импульсная обработка (ECDM) является перспективным комбинированным способом обработки, включающим технологию электрохимической обработки (ЕСМ) и электроимпульсной обработки (EDM). Этот способ способен удалять множество проводящих материалов, в особенности сверхпрочных сплавов.

Два примера электрохимической импульсной обработки описаны в патентах США №6562227 и 6787728, которые включены в настоящее описание посредством ссылки. Как показано на фиг.6, такая система 30 электрохимической импульсной обработки включает станок 32, который выполнен с возможностью вращения шпинделя 34, удерживающего электрод 36. Звено 38 между станком 32 и шпинделем 34 может включать любой известный в технике механизм при условии, что звено 38 и/или станок 32 позволяет электроду 36 перемещаться вдоль трех различных осей и вращаться вокруг двух различных осей. В одном применении шпиндель выполнен с возможностью перемещения только вдоль одной оси, двух осей и т.д. Электрод 36 может быть подвинут к изделию 38 для создания требуемой формы. Изделие или заготовка 38 может поддерживаться столом 40. Стол 40 может быть выполнен с возможностью вращения или перемещения изделия. Между изделием 38 и столом 40 может быть расположен изоляционный интерфейс 42 для поглощения вибраций изделия 38. Другой изоляционный интерфейс 44 может быть расположен между шпинделем 34 и звеном 38. Станок 32 может управляться цифровым контроллером 46 для направления электрода 36 вдоль требуемой траектории. Источник 48 энергии обеспечивает необходимую электрическую энергию цифровому контроллеру 46, шпинделю 34 и станку 32. Могут присутствовать другие компоненты, которые известны в технике, как, например, устройство для промывки удаленного материала, насос высокого давления, вентилятор, всасывающая система, гальванический элемент, электролит, другой электрод и т.д. Электрод 36 может перемещаться не только по направлениям X, Y и Z, но также вращаться вдоль двух различных осей (например, Х и Y) на углы θ и φ соответственно.

Таким образом, электрод 36 может обеспечивать до пяти осевых перемещений, что делает этот станок подходящим для изготовления точных и сложных геометрий в заготовке для формования лопаток турбомашин. Источник 48 энергии обеспечивает достаточную энергию, чтобы на кончике электрода 36 происходили разряды. Когда напряжение прикладывается к электроду 36, на его кончике происходят разряды. Машинная обработка происходит на поверхности изделия 38 вблизи кончика электрода 36, где происходят разряды. В то время как выемка (количество металла, который нужно удалить из заготовки во время прохода станка) была определена в способах электрохимической обработки и электроимпульсной обработки, как небольшая пластина, которая удаляется кончиком электрода станка за один проход, в случае электрохимической и электроимпульсной обработки (ECDM) выемка может быть одиночной линией, небольшой пластиной или другими трехмерными элементами, которые могут быть выбраны оператором станка в зависимости от геометрии требуемой лопатки.

Пример трехмерной выемки 70 показан на фиг.7, где реальная начальная точка 72 для формирования выемки 70 показана находящейся на некотором расстоянии от теоретической начальной точки 74, которая является желательной начальной точкой. Таким образом, кончик электрода 36 начинает удаление материала для формирования выемки 70, вместо желаемой выемки 76, которая называется теоретической выемкой, так как предполагается, что эта выемка должна быть выполнена программным устройством станка. Однако из-за отсутствия коррекции износа инструмента формируется выемка 70 вместо выемки 76. Согласно иллюстративному варианту выполнения выемка может быть определена как одиночная линия или трехмерная поверхность, т.е. не только двумерная пластина.

Согласно иллюстративному варианту выполнения способ 80 коррекции износа инструмента может быть осуществлен в виде двух модулей - оф-лайн модуль, или модуль автономной работы, и он-лайн модуль, или модуль работы в режиме реального времени. Фиг.8 показывает оф-лайн модуль 82, который соответствует грубой коррекции, и он-лайн модуль 84, который соответствует точной коррекции. Оф-лайн модуль 82 может включать модуль 86 генерирования траектории инструмента, в котором программное обеспечение (например, CAD/CAM) генерирует траекторию инструмента (теоретическую траекторию инструмента) для требуемой конструкции лопатки. Траектория инструмента обеспечивает координаты, которым должен следовать обрабатывающий инструмент для удаления материала из заготовки, для создания требуемого конечного продукта, например лопатки. Траектория инструмента может включать информацию, относящуюся к конечной форме лопатки, числу выемок, которые нужно совершить, чтобы создать лопатку, точные положения электрода и/или инструмента, которые создадут лопатку, и т.д. Информация о траектории инструмента затем передается через соответствующий интерфейс 88 к обрабатывающему элементу 90 для выполнения последующей обработки, например перевода выходной информации о генерации траектории 86 инструмента на машинный язык. Заметим, что траектория инструмента, рассчитанная элементом 86, не включает коррекцию износа электрода, т.е. она рассчитывается для идеального электрода, который не испытывает износа.

Основанный на модели износа инструмента, которая обсуждается ниже, модуль 92 модели износа инструмента начинается от различной информации для определения распределения износа инструмента вдоль траектории инструмента, генерируемой модулем 86. Эта информация применяется к траектории инструмента, определяемой модулем 86, и реальная траектория инструмента рассчитывается на этом этапе. Траектория инструмента с коррекцией на износ (реальная) обеспечивается на этапе 94 к он-лайн модулю 84. Однако согласно иллюстративному варианту выполнения инструмент 30 может иметь только оф-лайн модуль 82 или как оф-лайн модуль 82, так и он-лайн модуль 84.

Согласно иллюстративному варианту выполнения он-лайн модуль 84 может быть осуществлен в соответствующей схеме или в такой же схеме, как оф-лайн модуль 82. Он-лайн модуль 84 посылает цифровой управляемой системе 96 скорректированную траекторию инструмента, и эта система 96 передает траекторию инструмента к инструменту 30. Инструмент 30 проходит по траектории, полученной от системы 96, и выполняет выемку за выемкой. После окончания выемки может быть использована он-лайн система 98 обнаружения для определения длины электрода инструмента 30. На основе измерения, выполняемого он-лайн системой 98 обнаружения, цифровая управляемая система 96 может, кроме того, регулировать траекторию инструмента или положение шпинделя 34 станка 30, чтобы осуществить коррекцию износа электрода. Заметим, что при регулировании положения шпинделя 34, вместо пересчета траектории инструмента, программное обеспечение, используемое для получения лопатки, может быть легко применено к различным станкам, имеющим различные геометрии, т.е. программное обеспечение является переносным.

Он-лайн система 98 обнаружения может включать, например, лазерную систему калибровки для определения длины электрода, или систему калибровки физического контакта, или может включать другие устройства, как это будет понятно специалистам. В одном из приложений определяется не только длина электрода, но также его диаметр.

По отношению к модулю 92 модели износа инструмента, фиг.9 показывает возможные модули, которые включены для определения данных о коррекции износа инструмента. Более конкретно, фиг.9 показывает, что модуль 92 модели износа инструмента включает модуль 110 расчета удаления материала, модуль 112 задания параметров обработки и модуль 120 других параметров.

Эти модули могут быть выполнены в виде специальной схемы, программного обеспечения или их комбинации. Модуль 110 расчета удаления материала может включать от 5 до 15 параметров, например форму электрода, материал электрода, материал заготовки, форму выемки, которые либо хранятся в памяти модуля, либо активно определяются/измеряются системой, чтобы рассчитать объем материала, удаляемого из изделия обрабатывающим инструментом.

Модуль 112 задания параметров обработки хранит параметры, относящиеся к обрабатывающему инструменту, например глубину резания, скорость резания, обороты в минуту, и т.д., а модуль 114 других параметров хранит параметры, относящиеся к другим аспектам процесса машинной обработки, например промывочному потоку и давлению, электрическому напряжению и току, текущей форме волны, импульсу и т.д.

На основе этих параметров и других данных, полученных от модулей 110, 112 и 114, модуль 116 передаточной функции вычисляет износ D инструмента вдоль определенной оси, например оси Z. Износ инструмента представляется функцией f передачи, которая может быть выражена как D=f(Vmm, P_on, P_off, Ipeak, Pflushing, …), где Vmm является объемом удаленного материала, Р_on является частью единицы времени, в которую ток включен, P_off является частью единицы времени, в которую ток выключен, Ipeak является пиковым значением тока, приложенного к электроду 36, Pflushing является промывочным давлением и потоком, и т.д. Один или более параметров, получаемых от модулей 112 и 114, могут быть использованы в функции передачи. Результат D функции f передачи, рассчитываемый модулем 116, сообщается модулю 118 данных коррекции инструмента, который может сообщить информацию непосредственно цифровой управляемой системе 96 для применения результатов функции передачи к траектории инструмента. Согласно иллюстративному варианту выполнения результат функции передачи может быть усреднено распределен вдоль траектории инструмента. Согласно еще одному иллюстративному варианту выполнения к каждой выемке может применяться своя коррекция на износ, как будет показано далее.

Согласно другому иллюстративному варианту выполнения коррекция на износ электрода рассчитывается/обновляется для каждой выемки, когда обрабатывающий инструмент обрабатывает лопатку или другой элемент. Способ расчета/обновления коррекции износа для текущей выемки может принимать во внимание (i) коррекцию износа, примененную к предыдущей выемке или выемкам, и/или (ii) измеренные/определенные параметры электрода до обработки текущей выемки. Измеренные/определенные параметры включают геометрию электрода (т.е. длину, диаметр и т.д.), но не ограничиваются ею.

Согласно иллюстративному варианту выполнения процесс начинается применением заранее определенной коррекции износа к первой выемке. Определенный заранее износ генерируется моделью износа инструмента. Эта определенная заранее коррекция на износ может быть величиной, определенной на основе опыта. Вышеупомянутые параметры (геометрия электрода) могут быть измерены/определены во время формирования первой выемки и/или в конце первой выемки, и новая (реальная) коррекция на износ оценивается в конце первой выемки, чтобы применить ее к следующей выемке. Условие в каждой выемке может отличаться, благодаря условиям промывки для данной выемки, геометрии выемки, геометрии электрода, износу инструмента и др. Он-лайн система 84 обнаружения используется для обновления условий процесса и нового применения новой коррекции износа к следующей выемке.

Как результат этого использования коррекции износа для текущей выемки по предыдущей выемке (выемкам), промежуток между реальной траекторией 130 и теоретической траекторией 132 улучшается при продвижении обрабатывающего инструмента, как показано на фиг.10. Согласно иллюстративному варианту выполнения расчет коррекции износа для каждой текущей выемки принимает во внимание только параметры, относящиеся к предыдущей выемке.

Этапы способа расчета/определения коррекции износа обрабатывающего инструмента, как обсуждалось выше, приведены на фиг.11. На этапе 1100, основанном на данных, полученных от оф-лайн модуля 82, коррекция на износ выбирается для текущей выемки, которая может быть первой выемкой. Другими словами, инструмент выбирает коррекцию износа на основе данных, хранящихся в памяти станка. Эти данные могут включать, среди других, параметры материала (параметры, характеризующие материал, который нужно удалить, чтобы создать лопатки), параметры электрода, как размер, химический состав и т.д., электрические параметры материала, который нужно удалить, электрода и электролита, трехмерную геометрию лопатки и т.д.

Эти данные сообщаются функции передачи как входные, и модуль 116 функции передачи определяет коррекцию износа, которую нужно применить к текущей выемке на этапе 1110. После выполнения текущей выемки электрод инструмента калибруют на этапе 1120. Эта калибровка может быть выполнена он-лайн, оф-лайн или может не выполняться вообще. Данные от текущей выемки собираются и сообщаются модулю 116 передаточной функции, чтобы рассчитать/обновить на этапе ИЗО коррекцию износа для следующей выемки.

В одном приложении длина электрода в начале предыдущей выемки сравнивается с длиной электрода в конце предыдущей выемки, чтобы определить объем вынутого материала из электрода. Также станок может рассчитать длину траектории инструмента для предыдущей выемки и затем может оценить коррекцию износа инструмента, которую нужно применить к текущей выемке, путем деления вынутого материала (например, миллиметров графита) электрода на реальную длину траектории инструмента в предыдущей выемке. Согласно этому иллюстративному варианту выполнения станок не использует постоянную скорость износа электрода для всех выемок, которая может быть известна от производителя электрода, а рассчитывает для каждой текущей выемки величину коррекции износа. Таким образом, локальные факторы устанавливаются для каждого станка, например скорость промывки, давление промывки, окружающая температура и т.д., которые также влияют на скорость износа электрода, принимаются во внимание при расчете новой коррекции износа электрода. Другими словами, при расчете для текущей выемки вынутого материала и длины траектории, большинство параметров, которые влияют на электрохимическую и импульсную обработку, учитываются. Изменение одного или более из этих параметров во время электрохимической и импульсной обработки отражается на материале, удаляемом во время выполнения текущей выемки. Эти измерения применяются к следующей выемке, благодаря расчетам, обсужденным выше. Таким образом, согласно иллюстративному варианту выполнения станок 32 выполнен с возможностью непрерывного контроля окружающей среды и отражения любого изменения в выполнении следующей выемки путем регулирования коррекции износа для следующей выемки.

Например, в то время как традиционный станок использует одинаковую коррекцию износа для каждой выемки, когда скорость износа электрода является постоянной, настоящий иллюстративный вариант выполнения преимущественно рассчитывает скорость износа того же электрода выемка за выемкой, последовательно применяя различную коррекцию износа к той же самой выемке электрода за выемкой, допуская, что один или более параметров (например, температура) процесса изменяются. Другие данные могут быть переданы модулю 116 функции передачи для расчета/обновления коррекции для следующей выемки, как, например, давление окружающей среды и т.д. В одном приложении, если коррекция на износ для текущей выемки отличается от коррекций на износ для следующей выемки более чем на определенное пороговое значение, станок может быть выполнен с возможностью уменьшения размера следующей выемки, так чтобы разница между коррекцией на износ между двумя последовательными выемками поддерживалась ниже порогового значения. Пороговое значение зависит от используемого станка, электрода, материала, который нужно удалять из заготовки, и т.д.

Когда имеются данные коррекции износа, рассчитанные/определенные на этапе ИЗО, эти данные применяются на этапе 1140 к инструменту 30 при обработке следующей выемки. Как только следующая выемка завершена, станок определяет на этапе 1150, должны ли быть обработаны другие выемки. Если результат отрицательный, процесс заканчивается. Если результат положительный, способ переходит к этапу 1120, чтобы обработать следующую выемку, и данные для предыдущей выемки применяются к текущей выемке для обновления коррекции износа, как обсуждалось выше, пока все выемки не будут обработаны.

Одно из преимуществ этого способа состоит в том, что каждая выемка может иметь различную коррекцию износа, так чтобы изменяющиеся характеристики материала и/или окружающей среды принимались во внимание. Также промежуток между реальной траекторией инструмента и теоретической траекторией инструмента уменьшается по мере развития процесса.

Еще одно преимущество одного или более вариантов выполнения состоит в возможности создавать усложненные структуры, как показано, например, на фиг.12 и 13. Фиг.12 показывает рабочее колесо 150, имеющее покрывающий диск 160 и хвостовик 162, между которыми помещаются лопатки 164. Фиг.13 является поперечным сечением рабочего колеса 150 на фиг.12 и показывает полости 166, которые образованы между лопатками 164. Заметим, что обычный трехосевой машинный инструмент не может удалить материал для образования полостей 166, как показано на фиг.13.

Другое преимущество способа, описанного выше, состоит в том, что при изменении условий, в которых работает станок, процесс изменяется соответственно и адаптируется к новым условиям, обеспечивая легко приспосабливаемую коррекцию износа. Одним из примеров являются уменьшения в размере выемок, чтобы быстро приспособиться к реальным окружающим условиям. Эти преимущества не могут быть достигнуты традиционными станками, как те станки, которые используют фиксированные величины износа электродов и не принимают во внимание влияние окружающей среды на процесс электрохимической и импульсной обработки.

Различные модули, показанные на чертежах, могут быть реализованы, например, в виде блок-схемы, показанной на фиг.14. Блок-схема 140 может быть частью станка 32 или частью цифровой управляемой системы 46 или может быть распределена в обеих из них. Блок-схема 140 может включать процессор 142, память 144, интерфейс входа/выхода и/или интерфейс 148 для присоединения, например, к сети. Все эти элементы могут быть присоединены к шине 150. Блок-схема 140 может быть установлена на машинном инструменте и может быть связана с различными датчиками, например, давления, температуры и т.д. для измерения соответствующих параметров. Согласно иллюстративному варианту выполнения, показанному на фиг.15, существует способ коррекции износа электрода, который обрабатывает изделие. Способ включает этап 1500 выбора текущей выемки из множества выемок изделия, этап 1510 обновления коррекции износа, которая применяется к электроду для текущей выемки, основанный на коррекции износа предыдущей выемки и/или других данных, где предыдущая выемка является ближайшей к текущей выемке, и этап 1520 применения обновленной коррекции износа к электроду для обработки текущей выемки.

Основанная на изложенном выше способе, система коррекции износа электрода, которая обрабатывает изделие, может включать шпиндель, выполнен с возможностью вращения вокруг оси и может содержать электрод и процессор. Процессор выполнен с возможностью управлять перемещением шпинделя, а также выполнен с возможностью выбирать текущую выемку из множества выемок изделия, обновлять коррекцию износа, которая применяется к электроду для текущей выемки, на основе коррекции износа предыдущей выемки, где предыдущая выемка является ближайшей к текущей выемке, и применять обновленную коррекцию износа к электроду для обработки текущей выемки.

Процессор может также быть выполнен с возможностью определения длины траектории инструмента электрода для обработки предыдущей выемки, определять величину материала, удаляемого из электрода после обработки предыдущей выемки, и делить величину материала, удаленную после обработки предыдущей выемки, на длину траектории инструмента для обработки предыдущей выемки, для определения обновленной коррекции для текущей выемки. Кроме того, процессор может быть выполнен с возможностью регулирования размера текущей выемки, когда обновленная коррекция износа больше, чем определенное заранее пороговое значение, или применять коррекцию износа к первой выемке, отличную от второй соседней выемки, в зависимости от различных параметров процесса, или применять заранее определенную коррекцию износа к первой выемке из множества выемок. Система может включать память, выполнена с возможностью хранения параметров, на которых базируется заранее определенная коррекции износа. Шпиндель системы может быть выполнен с возможностью перемещения вокруг одной-пяти осей, так чтобы электрод вырезал лопатки рабочего колеса из одного куска металла, или двигать электрод вдоль трех осей и вращать электрод вокруг двух осей, чтобы получить пятиосевый станок. Процессор может быть выполнен с возможностью непрерывного обновления каждой выемки из множества выемок. Обновленная коррекция износа принимает во внимание одно или более из окружающей температуры, промывочного давления или величины тока, приложенного к эле