Технологический узел и установка для обработки поверхности предмета

Иллюстрации

Показать всеТехнологический узел (30) для обработки поверхности, прежде всего для окраски, предметов, прежде всего кузовных деталей, включает в себя по меньшей мере одну технологическую кабину (38), которая определяет технологическую камеру (42). Посредством транспортирующего устройства (22) предметы (12) могут транспортироваться в технологическую камеру (42) и снова из нее. Транспортирующее устройство (22) включает в себя вращающийся элемент (50) с первой и второй плоскостью (56, 58), которые расположены таким образом, что в зависимости от положения вращающегося элемента (50) первая или вторая плоскость (56, 58), по меньшей мере, участками ограничивает технологическую камеру (42). Вращающийся элемент (50) на одной плоскости (58) несет транспортного робота (62), прежде всего многоосного транспортного робота, посредством которого является захватываемым и отдаваемым по меньшей мере один предмет (12). Кроме того, описана установка (10) для обработки поверхности предметов (12) по меньшей мере с одним таким технологическим узлом (30). 2 н. и 5 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к технологическому узлу для обработки поверхности, прежде всего для окраски, предметов, прежде всего кузовных деталей, имеющему:

а) по меньшей мере одну технологическую кабину, которая определяет технологическую камеру,

б) транспортирующее устройство, посредством которого предусмотрена возможность транспортировки предметов в технологическую камеру и снова из нее, причем

в) транспортирующее устройство включает в себя вращающийся элемент с первой и второй плоскостью, которые расположены таким образом, что в зависимости от положения вращающегося элемента первая или вторая плоскость, по меньшей мере, участками ограничивают технологическую камеру.

Кроме того, изобретение относится к установке для обработки поверхности, прежде всего для окраски, предметов, прежде всего кузовных деталей.

Технологический узел вышеуказанного типа в форме окрасочного устройства описан в немецкой патентной заявке, которая была подана фирмой-заявительницей под регистрационным номером DE 102009060649.1 в патентном ведомстве ФРГ. Там, на поверхностях вращающегося элемента предусмотрены стационарные держатели для подлежащих окраске предметов, причем в технологической камере расположен передвижной многоосный окрасочный робот, который направляет окрасочное устройство относительно неподвижного предмета.

Однако могут быть такие случаи, в которых особенно хороший результат обработки может достигаться только тогда, когда во время обработки могли бы проходить несколько относительных положений между подлежащим обработке предметом и обрабатывающим устройством. Например, у поддерживаемого неподвижным держателем предмета при известных обстоятельствах плохо доступны области для окрасочного робота, которые находятся на противоположной окрасочному роботу стороне предмета. Хорошая доступность всех областей поверхности предмета особенно важная также для устройства для очистки предмета.

Поэтому задачей изобретения является создание технологического узла и установки вышеназванного типа, в котором подлежащий обработке предмет может принимать в технологической камере как можно больше относительных положений относительно обрабатывающего устройства.

Эта задача в технологическом узле вышеназванного типа решена посредством того, что

г) вращающийся элемент на одной плоскости несет транспортного робота, прежде всего многоосного транспортного робота, посредством которого является захватываемым и отдаваемым по меньшей мере один предмет.

Таким образом, по изобретению подвижная механическая рука применяется в качестве держателя для предмета, так что его положение и ориентация может гибко изменяться внутри технологической камеры.

Конструктивно является предпочтительным, если поворотный элемент является соотнесенным с технологической камерой поворотной стенкой с первой плоскостью стенки и противолежащей ей второй плоскостью стенки.

Если ось вращения вращающегося элемента проходит вертикально, то можно хорошо манипулировать усилиями, возникающими при вращении.

Применительно к устройству обработки поверхности вышеназванная задача решается посредством по меньшей мере одного такого технологического узла по одному из пунктов 1-3 формулы изобретения.

Если установка содержит несколько технологических узлов, благоприятным является, если предусмотрены транспортировочные средства, посредством которых предусмотрена возможность транспортировки предметов в рабочую зону транспортного робота или из рабочей зоны транспортного робота. Так, предметы могут направляться от одного технологического узла далее к следующему технологическому узлу. В качестве рабочей зоны транспортного робота следует понимать пространственный объем, относящийся к положению транспортного робота и окружающий его, который доступен транспортному роботу.

При этом особенно предпочтительно, если транспортные средства включают в себя по меньшей мере один манипуляционный робот для предметов, который работает совместно по меньшей мере с одной расположенной в рабочей зоне транспортного робота накопительной структурой. На такой накопительной структуре может промежуточно располагаться предмет, оттуда захватываться манипуляционным роботом и передаваться далее.

Высокая транспортная гибкость достигается, если манипуляционный робот является передвижным.

Примеры осуществления изобретения далее описаны более подробно с помощью чертежей. Показано на:

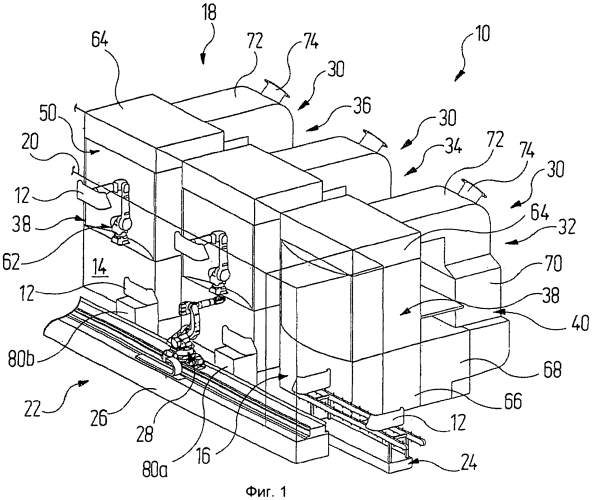

Фиг.1 - вид в перспективе входной области установки для обработки кузовных деталей с несколькими технологическими узлами, которые в каждом случае содержат технологическую кабину с вращающейся стенкой, которая несет транспортный робот,

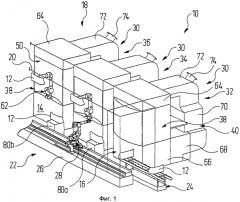

Фиг.2 - вид сверху на окрасочную кабину согласно фиг.1, причем технологическая кабина разрезана по горизонтали, так что обрабатывающее устройство представлено в форме системы распылительных сопел, и вращающаяся стенка занимает первое рабочее положение,

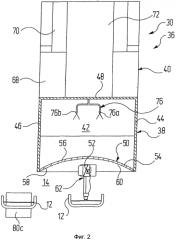

Фиг.3 - соответствующий фиг.2 вид окрасочной кабины, причем вращающаяся стенка занимает повернутое промежуточное положение по сравнению с первым рабочим положением,

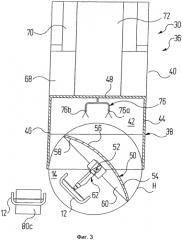

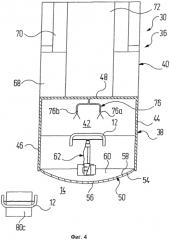

Фиг.4 - соответствующий фиг.2 и фиг.3 вид окрасочной кабины, причем вращающаяся стенка занимает второе рабочее положение,

Фиг.5 - соответствующий фиг.3 вид измененной окрасочной кабины, которая в качестве обрабатывающего устройства вместо системы распылительных сопел содержит окрасочный робот.

На фиг.1 ссылочным обозначением 10 показана, в целом, технологическая установка для обработки поверхности предметов 12, которые в данном примере осуществления представлены в виде кузовных деталей в форме бамперов для безрельсовых транспортных средств.

С помощью технологической установки 10 можно также обрабатывать и другие предметы, отличные от кузовных деталей, например, также и такие различные предметы как крупногабаритная бытовая техника (холодильники, стиральные машины, посудомоечные машины), мячи для гольфа, радиоконсоли, автомобильные колеса или подобное.

Технологическая установка 10 содержит транспортировочный туннель 14, который простирается между входным шлюзом 16 и выходным шлюзом, причем последний не обозначен на показанном на фиг.1 фрагменте 18 технологической установки 10. За счет входного шлюза 16 и выходного шлюза окружающая технологическую установку 10 внешняя атмосфера отделяется от атмосферы туннеля.

Транспортировочный туннель 14 участками ограничен корпусом 20 туннеля. Корпус 20 туннеля и входной шлюз только обозначены на фиг.1 и показаны полупрозрачными, так что можно распознать находящиеся в транспортировочном туннеле 14 и во входном шлюзе 16 компоненты. В транспортировочном туннеле 14 известным образом может поддерживаться атмосфера инертного газа.

Подлежащие обработке бампера 12 подаются с помощью транспортной системы 12 через технологическую установку 10, причем транспортировочный туннель 14 определяет соответствующий транспортировочный участок. Транспортная система 22 содержит подающий транспортер 24, с помощью которого подлежащие обработке бамперы 12 подаются во входной шлюз 16, проходят через него и по завершении процесса шлюзования подаются далее в транспортировочный туннель 14. Для этого подлежащие обработке бамперы 12 вне транспортировочного туннеля 14 устанавливаются на подающий транспортер 24 с помощью не показанной отдельно подающей техники.

Соответствующим образом в области не представленного на фрагменте 18 выходного шлюза имеется разгрузочный транспортер, с помощью которого обработанные бампера 12 подаются в выходной шлюз, проходят через него и по завершении процесса шлюзования выгружаются из транспортировочного туннеля 14 в окружающую среду. Обработанные бампера 12 вне технологической установки 10 снимаются с этого разгрузочного транспортера с помощью не показанной отдельно подающей техники и подаются на следующий этап обработки.

В транспортировочном туннеле 14 простирается ходовая направляющая 26. На этой ходовой направляющей перемещаются один или несколько самих по себе известных манипуляционных роботов 28, которые могут перемещаться в обоих направлениях и с помощью которых можно манипулировать бамперами 12. На фиг.1 можно распознать единственный такой манипуляционный робот 28.

Транспортировочный туннель 14 с одной стороны, по меньшей мере, участками открыт и взаимодействует там всей своей длине с несколькими технологическими узлами 30, которые доступны через транспортировочный туннель 14. Таким образом, транспортировочный туннель 14 ограничивается корпусом 20 туннеля и имеющимися технологическими узлами 30.

На изображенном на фиг.1 фрагменте 18 технологической установки 10 вдоль транспортировочного туннеля 14 расположены первый очистительный узел 32 для общей чистки, второй очистительный узел 34 для чистки двуокисью углерода или обработки пламенем бамперов 12, и лакировальная установка для нанесения лака, например первого основного лака.

Технологические узлы 30 имеют одинаковую конструкцию вплоть до применяемых и имеющихся внутри технологических устройств. Как можно видеть, прежде всего, на фиг.1 на примере первого очистительного узла 32 и на фиг.2-4 на примере лакировальной установки 36, каждый технологический узел 30 содержит технологическую кабину 38 и связанный с ним воздушный узел 40, посредством которого управляют воздушным балансом соответствующего технологического узла 30. Таким образом, у функционально различных технологических узлов 30 соответствующие технологической кабины 38 имеют одинаковую, но оборудованную по-разному конструкцию, так что они предназначены для различных целей применения.

Технологическая кабина 38 определяет технологическую камеру 42, которая на трех сторонах ограничивается вертикальными боковыми сторонами 44, 46 и проходящей перпендикулярно им и между ними стенкой 48 кабины (смотри, например, фиг.2). Противолежаще стенке 48 кабины расположен поворотный элемент в форме вращающейся стенки 50, которая служит в качестве подающего элемента и установлена с возможностью вращения вокруг оси 52 вращения.

С вращающейся стенкой 50 соотнесено первое и второе рабочее положение, о чем будет еще раз сказано ниже. В своих рабочих положениях она ограничивает технологическую камеру 42 на противолежащей стенке 48 кабины стороне технологической кабины 38 и пространственно отделяет технологическую камеру 42 от транспортировочного туннеля 14.

Вращающаяся стенка 50 содержит равномерно изогнутую в горизонтальном направлении часть 54 стенки с параллельными друг другу вертикальными краями и с параллельными друг другу горизонтальными, соответственно изогнутыми краями. Таким образом, изогнутая часть 54 стенки соответствует участку стенки кругового цилиндра и имеет первую выпуклую, то есть выгнутую наружу, плоскость 56 стенки и противоположную вторую, вогнутую, выгнутую вовнутрь, плоскость 58 стенки. Вертикальные и горизонтальные края части 54 стенки несут в каждом случае одно гибкое уплотнение в форме резиновой накладки, которая отдельно не показана.

Кроме того, вращающаяся стенка 50 содержит горизонтальную вращающуюся нижнюю часть 60, которая прикреплена на нижнем конце стенки 54 на его вогнутой плоскости 58 стенки, так что она вращается при вращении вращающейся стенки 50.

На вращающейся нижней части 60 в качестве транспортного робота закреплен многоосный роботизированный захват 62. Этот роботизированный захват 62 определяет окружающую его рабочую зону, в которой может действовать роботизированный захват 62, и которая задана радиусом действия роботизированного захвата 62 и его соответствующим положением.

По выбору выпуклая плоскость 56 стенки или вогнутая плоскость 58 стенки с роботизированным захватом 62 может быть обращена к технологической камере 42, тогда как другая плоскость 58 стенки или же 56 указывает в направлении транспортировочного туннеля 14. Эти обе ориентации плоскостей 56, 58 стенки определяют упомянутое выше первое и второе рабочее положение вращающейся стенки 50. В показанном на фиг.2 первом рабочем положении вращающейся стенки 50 роботизированный захват 62 обращен тем самым к транспортировочному туннелю 14, и ее первая плоскость 56 стенки участками ограничивает технологическую камеру 42. В показанном на фиг.4 втором рабочем положении вращающейся стенки 50 роботизированный захват 62 находится тем самым в технологической камере 42, которая ограничена участками второй плоскостью 58 стенки.

Технологическая камера 42 имеет сверху горизонтальный потолок кабины, который выполнен в качестве нижнего ограничения области 64 подачи воздуха, что вновь видно на фиг.1.

Технологическая камера 42 открыта по направлению вниз и ведет к области 66 потока, посредством которой технологическая камера 42 соединяется с первой функциональной областью 68 воздушного узла 40. Это хорошо видно на фиг.1 у первого очистительного узла 32. Там также можно видеть, что за первой функциональной областью 68 в направлении вверх следует вторая функциональная область 70, в которую попадает воздух из кабины после прохождения первой функциональной области 68. Оттуда кабинный воздух проходит в проточный канал 72. Проточный канал 72, с одной стороны, соединен с областью 64 подачи воздуха над технологической камерой 42 и, с другой стороны, имеет соединительный фланец 74, посредством которого проточный канал 72 и, таким образом, весь ход потока кабинного воздуха соединен с непоказанным отдельно вытяжным каналом также непоказанной отдельно центральной воздушной установки технологической установки 10. Соединительный фланец 74 не показан на фиг.2-5.

В зависимости от функции каждого технологического узла 30 в функциональных областях 68 и 70 могут быть расположены компоненты для очистки кабинного воздуха.

В случае лакировальной установки 36, в первой функциональной области 68 расположена, например, электростатическая сепарационная установка. Вторая функциональная область 70 служит в качестве области кондиционирования для очищенного кабинного воздуха.

В случае лакировальной установки 36 в качестве технологического узла на стенке 48 кабины закреплено окрасочное устройство в форме стационарной системы 76 распылительных сопел для лака, которая содержит два распылительных сопла 76а, 76b, которые указывают в направлении на противолежащую вращающуюся стенку 50. При необходимости, распылительные сопла 76а, 76b также могут быть установлены подвижно, и направление их распыления может быть регулируемым.

У лакировальной установки 36 поступающий из области 64 подачи воздуха воздух проходит через технологическую камеру 42 и при этом захватывает возникающее во время окраски избыточное распыление лака. Область 66 потока направляет насыщенный частицами излишнего распыления кабинный воздух к первой функциональной области 68 с помощью вышеупомянутого электросепаратора таким образом, что воздух проходит через него в направлении снизу вверх. Освобожденный от частиц излишнего распыления кабинный воздух попадает в расположенную над первой функциональной областью 68 вторую функциональную область 70 воздушного узла 40, где воздух снова известным самим по себе способом доводится до правильной температуры и влажности. Оттуда очищенный кабинный воздух снова направляется в область 64 подачи воздуха над технологической камерой 42, где он, при необходимости, может смешиваться с неизрасходованным свежим воздухом. Для этого область 64 подачи воздуха с помощью соединительного фланца 74 соединена с источником свежего воздуха центральной воздушной установки.

В показанной на фиг.5 модификации лакировальной установки 36 в технологической камере 42 в качестве технологического узла вместо системы 76 распылительных сопел расположен сам по себе известный стационарный многоосный окрасочный робот 78.

Как видно на фиг.1, в области между ходовой направляющей 26 с манипуляционным роботом 28 и технологическими узлами 30 вдоль ходовой направляющей 26 расположены столы-накопители 80, на которых может промежуточно находится соответственно подлежащий обработке бампер 12. Репрезентативно для всех технологических узлов 30, по бокам второго технологического узла 34 справа и слева находятся два стола-накопителя 80а, 80b, так что роботизированный захват 62 второго технологического узла 34 может достигать обоих этих столов-накопителей 80а, 80b, когда вращающаяся стенка 50 занимает свое первое рабочее положение. Таким образом, столы-накопители 80 или же их поверхности складирования расположены в вышеназванной рабочей зоне соответствующего роботизированного захвата 62 определенного технологического узла 30.

На фиг.2-5 стол-накопитель 80b не показан, в то время как можно увидеть еще один соотнесенный с лакировальной установкой 36 стол-накопитель 80с, который, в свою очередь, не изображен на фиг.1.

Так как роботизированный захват 62 первого очистительного узла 32 уже взаимодействует с подающим транспортером 24, с ним соотнесен только стол-накопитель 80а. Соответствующим образом также расположенному последним вдоль участка подачи технологическому узлу 30, как правило, это сушильная установка, придан только один стол-накопитель 80, так как этот последний технологический узел 30 также взаимодействует с вышеназванным разгрузочным транспортером.

С одной стороны, технологические узлы 30 могут устанавливаться стационарно. С другой стороны, технологические узлы 30 могут быть выполнены соответственно в виде модульных узлов, как таковыми быть подвижными и расположенными с возможностью съема в их показанном на фиг.1 рабочем положении относительно транспортировочного туннеля 14 или же заданного этим туннелем транспортировочного участка. Для этого отдельные технологические узлы 30 могут быть расположены с возможностью перемещения, например, на проходящих рядом с транспортировочном туннелем 30 и перпендикулярно им направляющим. В случае модульных технологических узлов 30, они содержат стандартные соединительные устройства со всеми необходимыми для безаварийной работы технологического узла 30 соединительными элементами, такими как электрические соединительные элементы, один или несколько соединительных элементов для приточного воздуха, один или несколько соединительных элементов для подачи лака, один или несколько соединительных элементов для подачи чистящего средства и подобное.

Количество и расположение отдельных и функционально различных технологических узлов 30 можно затем в рамках имеющихся направляющих свободно подогнать к необходимым для обработки определенного обрабатываемого предмета, следующим один за другим этапам обработки. При необходимости, технологические узлы дополняются также испарительными блоками, в которых обработанные предметы, в данном случае бампера 12 могут временно размещаться для испарения. Также такие испарительные устройства могут устанавливаться стационарно или соответствующим образом быть выполнены в виде модульных узлов.

Если затем возникает необходимость изменения расположения технологических узлов или имеющийся технологический узел 30 необходимо заменить функционально другим технологическим узлом, замененный блок снимается и по направляющим откатывается от транспортировочного туннеля 14.

В качестве альтернативы, также может присутствовать транспортное оборудование, с помощью которого подлежащий замене технологический узел 30 или испарительный блок приподнимается с направляющих и отводится, и на направляющие может быть установлен заменяемый блок.

Теперь принцип работы технологического узла 30 объясняется на примере показанной на фиг.2-4 лакировальной установки 36.

Во время всего процесса обработки внутри технологической установки 10 бампера 10 лежат на не показанных отдельно держателях, которые могут управляться роботизированными захватами 62 и манипуляционными роботами 28.

В качестве исходного положения лакировальной установки 36 принято то, что вращающаяся стенка 50 занимает свое показанное на фиг.2 рабочее положение, в котором роботизированный захват 62 указывает на транспортировочный туннель 14. Роботизированный захват 62 уже захватил ранее очищенный в очистительных узлах 32 и 34 бампер 12 со стола-накопителя 80b, который придан лакировальной установке 40 и второму очистительному узлу 34. Как было упомянуто выше, этот стол-накопитель 80b не показан на фиг.2-4. Теперь вращающаяся стенка 50 с помощью непоказанного отдельно приводного устройства поворачивается на 180° вокруг своей оси 52 вращения и переводится в свое второе рабочее положение, так что ее вогнутая плоскость 58 стенки и вращающаяся нижняя часть 60, а также роботизированный захват 62 указывают на технологическую камеру 42, как это можно видеть на фиг.4. При вращательном движении вращающаяся стенка 20 проходит через показанное на фиг.3 промежуточное положение. При процессе вращения гибкие резиновые насадки на краях части 54 вращающейся стенки 50 могут тереться об области стенки технологической камеры 42, не причиняя ущерб этим областям стенки. На фиг.3 ссылочным обозначением Н обозначена огибающая кривая, которая образуется наружным контуром вращающейся стенки 50 при ее вращении.

Теперь удерживаемый роботизированным захватом 62 бампер 12 подвергается окраске за счет того, что активируется система 76 распылительных сопел, и бампер 12 вследствие последовательности движения роботизированного захвата 62 перемещается перед соплами 76а, 76b.

Возникающее при окраске избыточное распыление захватывается, как описано выше, проходящим через технологическую камеру 42 кабинным воздухом, сепарируется и собирается в последующем прохождении.

Во время процесса окраски манипуляционный робот 28 захватывает на ходовой направляющей 26 уже окрашенный бампер 12, который лежит имеющимся ниже по ходу лакировального модуля 40 на столе-накопителе 80с, так что этот стол-накопитель 80с освобождается.

Когда бампер 12 в технологической камере 42 лакировальной установки 36 полностью окрашен, вращающаяся стенка 50 снова поворачивается на 180° вокруг своей оси 52 вращения, так что она снова занимает свое первое исходное положение.

Роботизированный захват 62 опускает окрашенный бампер 12 на стол-накопитель 80с, откуда он может быть захвачен манипуляционным роботом 28 и подан на следующий не показанный на фигурах технологический узел 30.

У модифицированной лакировальной установки 36 согласно фиг.5 процесс окраски происходит соответственно, с единственным отличием, заключающимся в том, что в технологической камере 42 перемещается окрасочный робот 78, и нанесение окраски происходит посредством согласованного перемещения как роботизированного захвата 62, так и окрасочного робота 72. При использовании окрасочного робота 78, при необходимости, также покрытие может наноситься на элементы более сложной конструкции с затененными областями и/или сложными поднутрениями более эффективно, чем это было бы возможно с помощью системы 76 распылительных сопел.

Роботизированный захват 62 может транспортировать бампер 12 в рабочую зону, приданную в каждом случае одному роботизированному захвату 62 определенного технологического узла 30, или транспортировать бампер из рабочей зоны транспортного робота. При необходимости, бампер 12 может также передаваться непосредственно от манипуляционного робота 28 на роботизированный захват 62 или, наоборот, от роботизированного захвата 62 на манипуляционный робот 28, без промежуточного нахождения на столе-накопителе 80.

1. Технологический узел для обработки поверхности, прежде всего для окраски, предметов, прежде всего кузовных деталей, имеющий:а) по меньшей мере одну технологическую кабину (38), которая определяет технологическую камеру (42),б) транспортирующее устройство (22), посредством которого предусмотрена возможность транспортировки предметов (12) в технологическую камеру (42) и снова из нее,причемв) транспортирующее устройство (22) включает в себя вращающийся элемент (50) с первой и второй плоскостью (56, 58), которые расположены таким образом, что в зависимости от положения вращающегося элемента (50) первая или вторая плоскость (56, 58), по меньшей мере, участками ограничивает технологическую камеру (42),отличающийся тем, чтог) вращающийся элемент (50) на одной плоскости (58) несет транспортного робота (62), прежде всего многоосного транспортного робота, посредством которого является захватываемым и отдаваемым по меньшей мере один предмет (12).

2. Технологический узел по п.1, отличающийся тем, что вращающийся элемент (50) является приданной технологической камере (42) вращающейся стенкой (50), с первой плоскостью (56)стенки и противолежащей ей второй плоскостью (58) стенки.

3. Технологический узел по п.1 или 2, отличающийся тем, что ось (52) вращения вращающегося элемента (50) проходит вертикально.

4. Установка для обработки поверхности, прежде всего для окраски, предметов, прежде всего кузовных деталей, отличается по меньшей мере одним технологическим узлом (30) по одному из пп.1-3.

5. Установка по п.4, отличающаяся тем, что предусмотрены транспортные средства (26, 28), посредством которых предусмотрена возможность транспортировки предметов (12) в рабочую зону транспортного робота (62) или из рабочей зоны транспортного робота (62).

6. Установка по п.5, отличающаяся тем, что транспортные средства (26, 28) включают в себя по меньшей мере один манипуляционный робот (28) для предметов (12), который взаимодействует по меньшей мере с одной расположенной в рабочей зоне транспортного робота (62) накопительной структурой (80).

7. Установка по п.6, отличающаяся тем, что манипуляционный робот (28) выполнен с возможностью перемещения.