Способ очистки газового потока и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к очистке воздуха и может быть использовано в газовой, нефтяной, нефтехимической и других отраслях промышленности. Устройство для очистки газового потока содержит трубчатый корпус, имеющий входной канал для входа запыленного газового потока, несколько последовательно расположенных конденсационных секций. Каждая из секций снабжена средством для вдувания пара, холодильником и кольцевым сборником для конденсата и выходным каналом для выхода очищенного газового потока. Средство для вдувания пара выполнено как минимум из трех полых секций, расположенных в виде радиальных лучей. Холодильник выполнен в виде рубашки, соосной с корпусом, с образованием профилированного зазора между лучами рубашки холодильника и лучами средства для подачи пара. На внешней поверхности полых лучей, соединенных с источником пара, выполнены отверстия, при помощи которых полость каналов внутри указанных лучей соединена с упомянутым профилированным зазором. Способ заключается в многократном последовательном поэтапном насыщении потока газа паром жидкости с последующим осаждением на каждом этапе конденсационно-укрупнившихся частиц на элементе осаждения в виде конденсата и отводе этого конденсата. Технический результат: повышение эффективности очистки газового потока. 2 н. и 15 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к очистке воздуха и может быть использовано в газовой, нефтяной, нефтехимической и других отраслях промышленности.

Известны способы очистки газового потока, сущность которых заключается в том, что в пресыщенном водяными парами запыленном потоке газа происходит конденсационное укрупнение дисперсных частиц и осаждение образовавшихся вокруг них капель под действием различных сил (Яворский И.А. и др. Улавливание аэрозолей в оловянной промышленности. Новосибирск: Наука. 1974, с. 23-29).

Однако этот процесс сложный, имеет ряд особенностей, неправильный или неточный учет которых при создании способов очистки делает их неэффективными.

Первая особенность заключается в том, что для начала конденсационного укрупнения дисперсных частиц определенного размера x необходимо, чтобы в газовом потоке было достигнуто пересыщение пара, соответствующее закону Кельвина-Томсона. В этом случае будет возможна конденсация пара на частицах размера x и крупнее их. Более мелкие частицы при этом значении пересыщения останутся неукрупненными и не будут уловлены.

Вторая особенность заключается в том, что в очищенном газовом потоке с дисперсными частицами не может быть мгновенно достигнуто заданное пересыщение. При вдувании пара в поток пресыщение достигается после перемешивания пара с газом и установления термического равновесия в парогазовой смеси. Пересыщение в парогазовой смеси сопровождается конденсацией пара на крупных частицах пыли, для которых пересыщение уже достигло величины, достаточной для конденсации. Конденсация пара на этих частицах сопровождается выделением теплоты конденсации и нагревом парогазовой смеси. Конденсация, т.е. убывание парциального давления пара, и связанное с этим повышение средней температуры парогазовой смеси приводят к ограничению величины достигаемого пересыщения, а значит, к невозможности улавливания мелких частиц пыли.

Третья особенность заключается в том, что если даже достигнуто пересыщение, достаточное для укрупнения мелких и сравнительно более крупных частиц, то скорость укрупнения для частиц различного размера будет разной. Более крупные частицы укрупняются быстрее. В процессе дальнейшей термостабилизации парогазовой смеси с укрупненными конденсатом пара частицами происходит обсыхание мелких частиц и дальнейшее укрупнение крупных. Это происходит потому, что имеющееся текущее значение пересыщения вследствие закона Кельвина-Томсона различно для капель различного размера.

Четвертая особенность заключается в том, что осаждение уже укрупненных конденсацией частиц принципиально отличается для частиц различного размера. Сравнительно крупные капли, образовавшиеся на дисперсных частицах, подвержены силам инерции и гравитации, поэтому сравнительно легко могут быть осаждены, а более мелкие частицы более взвешены в парогазовом потоке, скорость их витания мала, поэтому они могут быть осаждены быстро и простым путем.

В большинстве известных способов не учтена по меньшей мере часть вышеперечисленных особенностей, поэтому они не могут быть максимально эффективными.

Известен способ очистки газового потока путем многократного последовательного поэтапного насыщения запыленного и/или задымленного газового потока паром жидкости с последующим осаждением на каждом этапе конденсационно-укрупнившихся частиц в зоне охлаждения в виде конденсата и отвода этого конденсата и устройство для его осуществления, содержащее трубчатый корпус, имеющий входное отверстие для входа запыленного или задымленного газового потока, несколько последовательно расположенных конденсационных секций, каждая из которых снабжена инжектором для вдувания пара, холодильником, конфузором, в горловине которого помещен фильтр, и кольцевым сборником для конденсата, и выходное отверстие для выхода очищенного газового потока (патент США N 3395510, 55-20, 1968).

Простое вдувание пара в загрязненный газовый поток дает пересыщение только после перемешивания и термостабилизации пара с газом, а этот процесс сравнительно медленный. Охлаждение парогазовой среды на холодильнике связано с конвективным и кондуктивным теплообменом, что также дает медленное нарастание пересыщения. Поэтому в этом способе нарастание пересыщения происходит медленно, а значит, начинающаяся конденсация на сравнительно крупных дисперсных частицах препятствует повышению пересыщения и укрупнению мелких частиц. Кроме того, при прохождении зоны охлаждения парогазовая смесь охлаждается, часть пара конденсируется на холодильнике, пересыщение ее снимается до величины насыщения жидкости над плоской поверхностью жидкости. Образовавшиеся на дисперсных частицах капли конденсата пара оказываются в условиях перегрева относительно газового потока и начинают высыхать. На фильтрах, куда парогазовая смесь поступает после холодильника, будут уловлены только те капли, которые не успели высохнуть. Недостатки этого способа не могут быть устранены повторением всех операций в последующих секциях, поскольку повышение допустимого пересыщения лимитировано температурой холодильника, а значит, газовый поток может быть очищен только от частиц определенного размера и крупнее.

Известен способ и устройство для очистки газового потока путем многократного последовательного поэтапного насыщения запыленного и/или задымленного газового потока паром жидкости с последующим осаждением на каждом этапе конденсационно-укрупнившихся частиц на элементе охлаждения в виде конденсата и отвода этого конденсата, при этом пар на каждом этапе вдувают в виде расширяющихся струй и направляют их на элемент охлаждения под углом к оси газового потока, а образовавшийся конденсат отводят после каждого этапа отдельно (патент РФ №2038125, МПК: B01D 47/05, B01D 47/00, - прототип).

В указанном способе насыщение потока парами производят по стадиям под действием струй пара, направленных под углом к оси газового потока, на элемент охлаждения. На каждой стадии очистки степень пересыщения потока увеличивают и из него отбирают определенную фракцию, являющуюся самой крупной на данной стадии. Дифференциация укрупнения обеспечивает селективность сбора частиц. В устройстве имеются конденсационные секции, размещенные в трубчатом корпусе и содержащие распылительную головку, холодильник-рубашку, конфузор и кольцевой сборник для конденсата, а также индивидуальные емкости для сбора конденсата.

Основным недостатком является недостаточно высокая эффективность рабочего процесса, обусловленная несовершенством системы осаждения пара на улавливаемых частицах.

Задача изобретения заключается в создании способа и устройства, обеспечивающих эффективную очистку запыленных и задымленных газовых потоков, а также селективное улавливание загрязнений. Техническим результатом изобретения является повышение эффективности очистки газового потока.

Решение указанной задачи достигается тем, что в предложенном способе очистки газового потока, преимущественно, потока воздуха, заключающемся в многократном последовательном поэтапном насыщении запыленного и/или задымленного газового потока паром жидкости с последующим осаждением на каждом этапе конденсационно-укрупнившихся частиц на элементе охлаждения в виде конденсата и отвода этого конденсата, согласно изобретению при очистке газовый поток преобразуют из сплошного круглого в полый с профилированными внутренним и наружным профилями, при этом поперечное сечение указанного потока выполняют состоящим из нескольких лучей путем установки внутри трубчатого корпуса для подачи очищаемого потока средства для вдувания пара, состоящего как минимум из трех полых секций, имеющих центральный канал, соединенный с источником пара, которые располагают в виде радиальных лучей, при этом холодильник выполняют в виде рубашки, соосной с корпусом с образованием зазора между лучами рубашки холодильника и лучами средства для подачи пара, при этом на внешней поверхности полых секций, соединенных с источником пара, выполняют отверстия, при помощи которых соединяют полость каналов внутри указанных секций с упомянутым профилированным зазором, при этом подогретую жидкость из холодильника и элементов охлаждения используют для подготовки пара.

В варианте применения способа пар в кольцевой зазор на каждом этапе вдувают в виде расширяющихся струй и направляют их на элемент охлаждения под углом к оси газового потока, а образовавшийся конденсат отводят после каждого этапа отдельно.

Такое осуществление способа обеспечивает более полную очистку газового потока и уменьшение размера частиц, отделяемых от газового потока, благодаря тому что в результате вдувания струй пара происходит большее пересыщение парогазовой смеси и, следовательно, конденсационное укрупнение более мелких частиц, а в результате перемещения укрупненных газовых частиц расширяющимися струями пара в зону охлаждения и направления струй пара на элемент охлаждения происходит инерционное осаждение частиц на поверхности холодильника.

В варианте применения способа струю пара направляют под углом 35…55° к оси газового потока.

Целесообразно вдуваемый на каждом этапе пар направлять расширяющимися струями под углом 35-55° к оси газового потока. При меньшем угле наклона (35-0°) увеличивается скорость потока и уменьшается инерционное движение укрупнившихся частиц в зону охлаждения. При большем угле наклона (55-90°) возрастает тепловое воздействие пара на холодильник, но увеличивается движение укрупнившихся частиц в зону охлаждения.

В варианте применения способа на каждом последующем этапе увеличивают концентрацию пара в газовом потоке по мере уменьшения размеров частиц.

В варианте применения способа на каждом последующем этапе давление пара увеличивают на 10…30% по сравнению с предыдущим этапом. Целесообразно на каждом последующем этапе давление пара увеличивать на 10-30% по сравнению с предыдущим этапом. Увеличение давления пара зависит от отношения размера уловленных частиц на предыдущем этапе к размерам частиц, подлежащих улавливанию на данном этапе. Этим обеспечивают отделение более крупных частиц в основном на предыдущих этапах и менее крупных на последующих этапах и тем самым осуществляют еще большее эффективную очистку газового потока с разделением частиц на фракции при общем уменьшении затрат энергии.

В варианте применения способа на каждом этапе осуществляют уменьшение давления газового потока при вдувании пара, а затем увеличение давления газового потока. При осуществлении способа можно на каждом этапе уменьшать давление газового потока в зоне вдувания пара, а затем увеличивать его. Тем самым можно обеспечить большее пересыщение парогазовой смеси благодаря уменьшению температуры, сопутствующему уменьшению давления газового потока, несмотря на выделение тепла конденсации при укрупнении частиц, а следовательно, обеспечить еще большую эффективность очистки газа.

В варианте применения способа изменение давления газового потока при вдувании пара осуществляют адиабатически.

В варианте применения способа при уменьшении давления газового потока увеличивают его скорость, а при увеличении давления уменьшают скорость газового потока.

Этим упрощается осуществление способа.

В варианте применения способа поток парогазовой смеси подвергают закрутке вдоль поверхности концентричной оси потока.

Для реализации указанного способа предложено устройство для очистки газового потока, которое, согласно изобретению, содержит трубчатый корпус, имеющий входной канал для входа запыленного и/или задымленного газового потока, несколько последовательно расположенных конденсационных секций, каждая из которых снабжена средством для вдувания пара, холодильником и кольцевым сборником для конденсата и выходным каналом для выхода очищенного газового потока, при этом средство для вдувания пара выполнено как минимум из трех полых секций, расположенных в виде радиальных лучей, при этом холодильник выполнен в виде рубашки, соосной с корпусом, с образованием профилированного зазора между лучами рубашки холодильника и лучами средства для подачи пара, при этом на внешней поверхности полых лучей, соединенных с источником пара, выполнены отверстия, при помощи которых полость каналов внутри указанных лучей соединена с упомянутым профилированным зазором.

В варианте выполнения оси отверстий на внешней поверхности полых секций расположены тангенциально.

В варианте выполнения оси отверстий на внешней поверхности полых секций расположены тангенциально и под углом 35…55° к оси газового потока.

В варианте выполнения отверстия для подачи пара на внешней поверхности полых секций выполнены в виде поясов завесы. Такое решение позволяет подавать пар в полость трубчатого корпуса в виде пелены, что дает возможность улучшить условия конденсатообразования за счет выравнивания концентрации пара в единице объема.

В варианте выполнения полость холодильника соединена с устройством для образования пара и через него с кольцевой полостью для подачи пара.

В варианте выполнения устройство снабжено индивидуальными емкостями для сбора конденсата, с которыми сообщены кольцевые сборники каждой секции. Образующийся при осуществлении способа конденсат можно отводить на каждом этапе раздельно, тем самым можно обеспечить утилизацию разных по размерам, физическим и/или химическим свойствам уловленных частиц.

В варианте выполнения внутренняя стенка холодильника выполнена в виде винтовых гофр.

Внутренняя поверхность холодильника может быть выполнена в виде гофр, что увеличивает поверхность контакта с газом и улучшает массообмен. Гофры могут быть выполнены винтовыми, способствующими закрутке потока в канале, что улучшает инерционное осаждение частиц на поверхности холодильника.

Направляемый струями пара в зону охлаждения газовый поток можно закручивать, выполнив стенки холодильника в форме винтовых гофр. Это улучшит инерционное осаждение частиц на стенки холодильника.

В варианте выполнения каждая конденсационная секция выполнена в виде самостоятельного модуля, имеющего на торцах фланцы для скрепления секций между собой. Целесообразно каждую секцию выполнить в виде самостоятельного модуля с фланцами для соединения с другими модулями. Это упрощает изготовление устройства и его обслуживание во время эксплуатации.

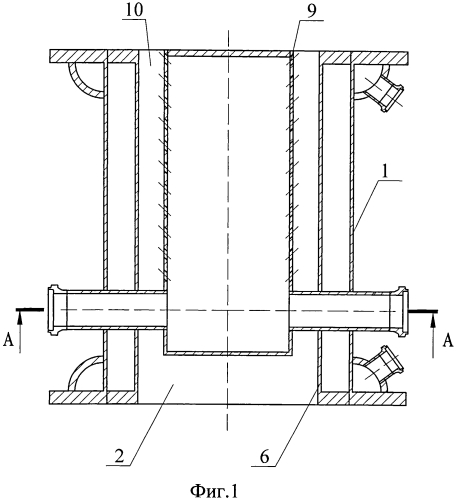

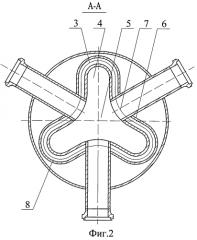

Сущность изобретения иллюстрируется чертежами, где на фиг. 1 схематично изображено устройство для очистки воздушного потока в продольном разрезе; на фиг. 2 показан поперечный разрез секции устройства, выполненной в виде самостоятельного модуля.

Предложенный способ может быть реализован при помощи устройства, имеющего следующую конструкцию.

Устройство для очистки газового потока содержит трубчатый корпус 1, имеющий входной канал 2 для входа запыленного и/или задымленного газового потока. Средство 3 для вдувания пара расположено внутри корпуса 1 и выполнено из трех полых секций 4, имеющих канал 5, соединенный с источником пара. Холодильник выполнен в виде рубашки 6, соосной с корпусом 1, одетой на него с образованием профилированного зазора 7 между лучами 8 рубашки 6 холодильника и секциями 4 средства 3 для подачи пара, при этом на внешней поверхности полых секций 4, соединенных с источником пара, выполнены отверстия 9, при помощи которых полость каналов внутри секций 4 соединена с упомянутым профилированным зазором 7. Очищенный газовый поток отводят через выходной канал 10.

В варианте исполнения, камера очистки устройства может быть составлена из нескольких корпусов 1, установленных последовательно и имеющих идентичную внутреннюю конструкцию.

Способ очистки газового потока с использованием предложенного устройства осуществляют следующим образом.

Загрязненный газовый поток при очистке подают через входной канал 2 в трубчатый корпус 1. Внутри трубчатого корпуса 1 газовый поток при помощи средства 3 для вдувания пара и лучей 8 профилированной рубашки 6 холодильника преобразуют из сплошного круглого в полый трехлучевой с профилированными внутренним и наружным профилями. Поперечное сечение указанного потока выполняют состоящим из нескольких лучей. В профилированный зазор 7 подают пар, который вдувают в газовый поток через отверстия 9 из полых секций 4 в виде расширяющихся струй и направляют их на поверхность рубашки 6 холодильника под углами от 0 до 180°.

Наиболее оптимальным углом наклона струй пара к поверхности рубашки холодильника является угол в пределах 35-55°. Расширяющиеся струи пара имеют такую плотность и скорость, что достигают поверхность холодильника и обеспечивают инерционное движение образовавшихся капель конденсата к нему.

Преобразование потока из сплошного в полый с профилированными внутренним и наружным профилями путем установки внутри канала подачи газового потока центрального тела, выполненного из трех полых секций 4, имеющих канал 5, соединенный с источником пара, позволяет уменьшить расстояние между горячей и холодной стенками, повысить концентрацию осаждаемых частиц и пара в единице объема, в частности в образованном профилированном зазоре, что дает возможность повысить эффективность очистки за счет уменьшения пути перемешивания и ускоренного образования частиц. Кроме этого, непрерывная подача пара по всей длине центрального тела позволит улучшить условия перемешивания и осаждения по всей длине тракта.

Струи пара, подаваемые из отверстий 9, подсасывают очищаемый газ, одновременно обеспечивают инерционное движение образовавшихся капель конденсата и при этом одновременно перемешиваются с ним и образуют парогазовую смесь. В парогазовой смеси быстро создается пересыщение, в результате чего происходит конденсационное укрупнение аэрозольных частиц, причем первыми укрупняться начинают самые крупные частицы. Под действием паровых струй образующиеся укрупненные частицы отбрасываются на поверхность холодильника, где происходит инерционное осаждение капель конденсата, при этом укрупненным частицам необходимо преодолеть гораздо меньшее расстояние. Конденсат вместе с уловленными аэрозольными частицами стекает по поверхности холодильника в кольцевой сборник конденсата, а затем по трубке его отводят в отдельную емкость. Спиральные гофры внутренней поверхности холодильника способствуют закрутке потока газа, чем улучшают инерционное осаждение частиц на поверхности холодильника.

Очищенную в первой секции от частиц крупной фракции парогазовую смесь подают по каналу, образованному стенками средства 3 для вдувания пара и холодильника, в последующую секцию. При этом происходит ее охлаждение. Исследованиями установлено, что температура стенок холодильника должна быть такой, чтобы создавать условия конденсации пара, обеспечивающие надежное прилипание капель конденсата к поверхности его стенок.

Подаваемую в корпус 1 второй секции парогазовую смесь снова обрабатывают струями пара из отверстий 9, но уже с большим пересыщением, чем в первой секции. При этом увеличивается концентрация пара в газовом потоке по мере уменьшения размеров оставшихся частиц. На каждом последующем этапе давление пара увеличивают на 10-30% по сравнению с предыдущим этапом. В результате происходит новое конденсационное укрупнение аэрозольных частиц, причем в первую очередь укрупнению подвергают самые крупные из оставшихся в потоке частиц, которые под действием паровых струй отбрасываются на поверхность холодильника второй секции, где происходит инерционное осаждение капель второй фракции конденсата. Конденсат с уловленными аэрозольными частицами второй фракции через кольцевой сборник и трубку отводят в свою отдельную емкость.

Прошедшую очистку во второй секции от частиц второй фракции парогазовую смесь по каналу, образованному стенками рубашки 6 холодильника и стенками средства 3 для вдувания пара, подают в последующие секции, где парогазовую смесь обрабатывают таким же образом, что и в первых двух секциях, до достижения заданной чистоты газового потока.

Весь процесс очистки контролируют температурными датчиками, на основании показаний которых производят управление подачей пара в средство для вдувания пара каждой секции.

Жидкость, используемая для охлаждения стенок рубашки 6 холодильника, в процессе работы разогревается за счет теплообмена через стенку рубашки холодильника с потоком пара и осажденных капель конденсата, стекающих по наружной поверхности стенки. Подогретая таким образом жидкость, имеющая температуру выше температуры окружающей среды, может быть использована для получения пара, т.к. в этом случае, для доведения ее от исходной температуры до температуры кипения, потребуется меньшее количество теплоты и времени, что позволит повысить эффективность работы установки.

Предложенное техническое решение может быть использовано в промышленных газоочистителях, а также для очистки воздуха в помещениях, установках кондиционирования воздуха, при сжигании отходов, производстве технической сажи, порошковых материалов, абразивов, красок и других материалов, транспортируемых в виде пыли или аэрозолей.

1. Способ очистки газового потока, преимущественно потока воздуха, заключающийся в многократном последовательном поэтапном насыщении запыленного и/или задымленного газового потока паром жидкости с последующим осаждением на каждом этапе конденсационно-укрупнившихся частиц на элементе охлаждения в виде конденсата и отвода этого конденсата, характеризующийся тем, что при очистке газовый поток преобразуют из сплошного круглого в полый с профилированными внутренним и наружным профилями, при этом поперечное сечение указанного потока выполняют состоящим из нескольких лучей путем установки внутри трубчатого корпуса для подачи очищаемого потока средства для вдувания пара, состоящего, как минимум, из трех полых секций, имеющих центральный канал, соединенный с источником пара, которые располагают в виде радиальных лучей, при этом холодильник выполняют в виде рубашки, соосной с корпусом с образованием зазора между лучами рубашки холодильника и лучами средства для подачи пара, при этом на внешней поверхности полых секций, соединенных с источником пара, выполняют отверстия, при помощи которых соединяют полость каналов внутри указанных секций с упомянутым профилированным зазором, при этом подогретую жидкость из холодильника и элементов охлаждения используют для подготовки пара.

2. Способ по п. 1, отличающийся тем, что пар в профилированный зазор на каждом этапе вдувают в виде расширяющихся струй и направляют их на элемент охлаждения под углом к оси газового потока, а образовавшийся конденсат отводят после каждого этапа отдельно.

3. Способ по п. 1, отличающийся тем, что струю пара направляют под углом 35-55° к оси газового потока.

4. Способ по п. 1, отличающийся тем, что на каждом последующем этапе увеличивают концентрацию пара в газовом потоке по мере уменьшения размеров частиц.

5. Способ по п. 3, отличающийся тем, что на каждом последующем этапе давление пара увеличивают на 10-30% по сравнению с предыдущим этапом.

6. Способ по любому из пп. 1-4, отличающийся тем, что на каждом этапе осуществляют уменьшение давления газового потока при вдувании пара, а затем увеличение давления газового потока.

7. Способ по п. 5, отличающийся тем, что изменение давления газового потока при вдувании пара осуществляют адиабатически.

8. Способ по п. 5, отличающийся тем, что при уменьшении давления газового потока увеличивают его скорость, а при увеличении давления уменьшают скорость газового потока.

9. Способ по любому из пп. 1-5, отличающийся тем, что поток парогазовой смеси подвергают закрутке вдоль поверхности, концентричной оси потока.

10. Устройство для очистки газового потока для реализации способа по п. 1, преимущественно, потока воздуха, характеризующееся тем, что оно содержит трубчатый корпус, имеющий входной канал для входа запыленного и/или задымленного газового потока, несколько последовательно расположенных конденсационных секций, каждая из которых снабжена средством для вдувания пара, холодильником и кольцевым сборником для конденсата и выходным каналом для выхода очищенного газового потока, при этом средство для вдувания пара выполнено как минимум из трех полых секций, расположенных в виде радиальных лучей, при этом холодильник выполнен в виде рубашки, соосной с корпусом с образованием профилированного зазора между лучами рубашки холодильника и лучами средства для подачи пара, при этом на внешней поверхности полых лучей, соединенных с источником пара, выполнены отверстия, при помощи которых полость каналов внутри указанных лучей соединена с упомянутым профилированным зазором.

11. Устройство по п. 10, отличающееся тем, что оси отверстий на внешней поверхности полых секций расположены тангенциально.

12. Устройство по п. 10, отличающееся тем, что оси отверстий на внешней поверхности полых секций расположены тангенциально и под углом 35-55° к оси газового потока.

13. Устройство по п. 10, отличающееся тем, что отверстия для подачи пара на внешней поверхности полых секций выполнены в виде поясов завесы.

14. Устройство по п. 10, отличающееся тем, что полость холодильника соединена с устройством для образования пара и через него с центральным каналом для подачи пара.

15. Устройство по п. 10, отличающееся тем, что оно снабжено индивидуальными емкостями для сбора конденсата, с которыми сообщены кольцевые сборники каждой секции.

16. Устройство по п. 10, отличающееся тем, что внутренняя стенка холодильника выполнена в виде винтовых гофр.

17. Устройство по п. 10, отличающееся тем, что каждая конденсационная секция выполнена в виде самостоятельного модуля, имеющего на торцах фланцы для скрепления секций между собой.