Способ изготовления фильтрующих элементов

Иллюстрации

Показать всеИзобретение относится к способам изготовления фильтров из проволочных материалов для фильтрования жидкотекучих и газообразных сред и может быть также использовано для фильтрования агрессивных и радиоактивных сред при высоких температуре (до 500°C) и давлении среды, и, в частности, для подземной фильтрации жидких и газообразных сред при добыче их из буровых скважин. Способ изготовления фильтрующих элементов включает формирование прямоугольных полос из двух слоев армирующей сетки, плетеной из проволочных спиралей, растянутых до шага, равного диаметру D спирали, причем в одном слое у одной сетки оси спиралей параллельны образующей цилиндра, а в другом расположены в его окружном направлении, и сцепленных с слоями сетки слоев заполнителя из проволочных спиралей с меньшими, чем у спиралей армирующей сетки, диаметрами проволоки d и спирали D, растянутых до шага, равного их диаметру, сворачивание полосы в рулон и холодное прессование сформированной заготовки. При этом заготовку фильтрующего элемента формируют из чередующихся концентричных цилиндров заполнителя и армирующих сеток, сцепленных друг с другом контактирующими слоями, для чего для каждого цилиндра формируют три прямоугольных полосы. На технологический центральный стержень в зависимости от того, будет ли первый цилиндр выполнен из заполнителя или армирующих сеток, первой наматывают полосу заполнителя или полосу армирующих сеток, составленную из двух слоев сеток с осями спиралей, параллельными образующей цилиндра, слоем сетки со спиралями правой свивки, затем на эту полосу наматывают, соответственно, полосу заполнителя или армирующих сеток, составленную из двух слоев сеток со спиралями правой свивки, слоем сетки со спиралями с осями, параллельными образующей цилиндра, и на эту полосу наматывают вторую полосу, соответственно, заполнителя или армирующих сеток, составленную из двух слоев сеток с осями спиралей, параллельными образующей цилиндра, слоем сетки со спиралями правой свивки. На сформированный таким образом цилиндр аналогичным образом наматывают полосы остальных цилиндров, чередуя цилиндры заполнителя и армирующих сеток, причем в контактирующих слоях сеток заполнителя и армирующих сеток направления свивок спиралей противоположны, а начало и конец каждой полосы находятся в смежных радиальных сечениях и эти сечения равномерно распределены по окружности. Заготовка может быть сформирована в следующих вариантах: с первым и последним цилиндрами, выполненными из сеток заполнителя, с первым и последним цилиндрами, выполненными из армирующих сеток, с первым цилиндром, выполненным из сеток заполнителя, и последним - из армирующих сеток, с первым цилиндром, выполненным из армирующих сеток, и последним - из сеток заполнителя. Затем сформированную таким образом заготовку помещают в пресс-форму и сначала прессуют полиуретаном объемным прессованием в радиальных направлениях и в направлении оси вращения фильтрующего элемента, и затем окончательно прессуют в направлении его оси вращения, причем усилия прессования в обеих операциях прессования подбираются таким образом, чтобы в готовом фильтрующем элементе плоскости основной массы витков спиралей были касательными к конусу с осью, совпадающей с осью вращения фильтрующего элемента, и заданным углом при вершине конуса, выбираемым предпочтительно из диапазона 60°≤φ≤90°, причем первой по направлению действия осевой прессующей силы встречается вершина конуса. Техническим результатом является повышение удельной прочности фильтра на сжимающие и растягивающие виды нагрузок, обеспечение возможности работы фильтра в условиях высоких давления и температуры, повышение качества очистки и обеспечение регенерации фильтра. 2 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к способам изготовления фильтров из проволочных материалов для фильтрования жидкотекучих и газообразных сред, и может быть также использовано для фильтрования агрессивных и радиоактивных сред при высоких температуре (до 500°C) и давлении среды, и, в частности, для подземной фильтрации жидких и газообразных сред при добыче их из буровых скважин.

Известен также способ изготовления фильтрующего элемента из проволочного материала (а.с. №737082 СССР. Способ изготовления фильтрующего элемента из проволочного материала / И.Д. Эскин, А.Д. Сетин, В.И. Иващенко. - Опубл. 30.05.1980, бюл. №20), включающий холодное прессование заготовок, сформированных из перекрещивающихся растянутых проволочных спиралей, отличающийся тем, что проволочный материал армируют тремя слоями, каждый из которых формируют из двух слоев сетки, изготовленной из сцепленных один с другим параллельных рядов спиралей, растянутых до шага, равного их диаметру, причем слои сетки укладывают один на другой таким образом, чтобы оси их спиралей были взаимно перпендикулярными, натягивают эти полосы и нажатием внедряют их один в другой, затем центральный слой фильтрующего элемента на всей длине с обеих сторон, а внутренний и наружный слои фильтрующего элемента с одной стороны с одного из концов полосы на длине, равной соответственно длине внутренней и наружной окружности фильтрующего элемента, набивают заполнителем из растянутых проволочных спиралей, ориентированно перекрещивают их со спиралями сетки, последующие слои заполнителя равномерно укладывают на предыдущие, а на центральный слой снизу и сверху заполненной стороной укладывают соответственно внутренний и наружный слои, совместив начала заполненной части этих слоев с краями центрального слоя, при этом полученную полосу наворачивают на стержень, начиная с незаполненного конца внутреннего слоя, и сформированную таким образом заготовку прессуют сначала наружным радиальным прессованием, а затем внутренним.

Этим способом можно изготавливать фильтрующие элементы для тонкой очистки с высокой удельной прочностью на разрыв как в радиальных направлениях, так и в направлении оси вращения фильтрующего элемента. Однако при заявленном способе прессования заготовки удельная прочность на сжатие вдоль оси вращения фильтрующего элемента может оказаться заниженной.

Три армирующих слоя из сетки при очень высоких перепадах давления на фильтрующем элементе могут оказаться недостаточными.

К недостаткам этого способа можно отнести его технологическую сложность, заключающуюся в формировании трех отдельных полос, выполняемых из слоев сетки с заполнителем, причем заполнитель изготавливается из отдельных спиралей, набиваемых в слои армирующей сетки.

Все это затрудняет автоматизацию изготовления фильтрующих элементов этим способом.

В этом способе не заложены (не рассмотрены) условия, обеспечивающие возможность регенерации фильтрующего элемента. А выполнение этих условий во многих случаях может привести к увеличению числа слоев свыше трех.

Диаметры фильтрующих элементов могут быть такими, что в этом случае сетку, оси спиралей которой параллельны длинной стороне полосы, не возможно выполнить цельной (одним куском) из-за недостаточной жесткости на изгиб и кручения спиралей армирующей сетки.

Способ изготовления фильтрующего элемента из проволочного материала по а.с. №737082 СССР по техническому решению наиболее близок к предлагаемому и принят за прототип.

Ставится задача разработки способа изготовления фильтрующих элементов более простого технологически, чем прототип, позволяющего в рентабельных пределах автоматизировать формирование заготовки и обеспечивающего изготовление фильтрующего элемента из проволочного материала с высокой удельной прочностью на все виды сжимающей и растягивающей нагрузок, способного работать в скважинах в составе фильтра, в условиях высоких давления и температуры (до 500°C), при больших градиентах давления на фильтре, с тонкостью очистки не ниже 50÷100 мкм, обладающего способностью к рентабельной его регенерации.

Поставленная задача решается тем, что предлагается способ изготовления фильтрующих элементов, содержащий формирование прямоугольных полос из двух слоев армирующей сетки, плетеной из проволочных спиралей, растянутых до шага, равного диаметру D спирали, причем в одном слое у одной сетки оси спиралей параллельны образующей цилиндра, а в другом расположены в его окружном направлении, и сцепленных с слоями заполнителя из проволочных спиралей с меньшими, чем у спиралей армирующей сетки, диаметрами проволоки d и спирали D, растянутых до шага, равного их диаметру, сворачивание полосы в рулон и холодное прессование сформированной таким образом заготовки, отличающийся тем, что заготовку фильтрующего элемента формируют из чередующихся концентричных цилиндров заполнителя и армирующих сеток, сцепленных друг с другом контактирующими слоями, для чего для каждого цилиндра формируют три прямоугольных полосы - одну из наложенных друг на друга двух слоев сетки, один слой которой выполнен из сетки, сплетенной из растянутых спиралей, оси которых параллельны образующей цилиндра, а другой - из сетки, сплетенной из таких же спиралей, но с осями, расположенными в его окружном направлении, причем эту сетку допускается выполнять из отдельных кусков, установленных встык, и две других, у которых оба слоя выполнены из сетки с осями спиралей, параллельными образующей цилиндра, но одна из них сплетена из спиралей правой свивки, а другая - из спиралей левой свивки, причем диаметр проволоки спиралей сетки полос заполнителя в кратное число раз меньше диаметра проволоки спиралей полос армирующей сетки, а отношение D/d у них примерно одинаково, легким нажатием внедряют слои каждой полосы друг в друга, на технологический центральный стержень в зависимости от того, будет ли первый цилиндр выполнен из заполнителя или армирующих сеток, первой наматывают полосу заполнителя или полосу армирующих сеток, составленную из двух слоев сеток с осями спиралей, параллельными образующей цилиндра, слоем сетки со спиралями правой свивки, затем на эту полосу наматывают соответственно полосу заполнителя или армирующих сеток, составленную из двух слоев сеток со спиралями правой свивки, слоем сетки со спиралями с осями, параллельными образующей цилиндра, и на эту полосу наматывают вторую полосу соответственно заполнителя или армирующих сеток, составленную из двух слоев сеток с осями спиралей, параллельными образующей цилиндра, слоем сетки со спиралями правой свивки, на сформированный таким образом цилиндр аналогичным образом наматывают полосы остальных цилиндров, чередуя цилиндры заполнителя и армирующих сеток, причем в контактирующих слоях сеток заполнителя и армирующих сеток направления свивок спиралей противоположны, а начало и конец каждой полосы находятся в смежных радиальных сечениях и эти сечения равномерно распределены по окружности, причем заготовка может быть сформирована в следующих вариантах: с первым и последним цилиндрами, выполненными из сеток заполнителя, с первым и последним цилиндрами, выполненными из армирующих сеток, с первым цилиндром, выполненным из сеток заполнителя, и последним - из армирующих сеток, с первым цилиндром, выполненным из армирующих сеток, и последним - из сеток заполнителя, затем сформированную таким образом заготовку помещают в пресс-форму и сначала прессуют полиуретаном объемным прессованием в радиальных направлениях и в направлении оси вращения фильтрующего элемента, и затем окончательно прессуют в направлении его оси вращения, причем усилия прессования в обеих операциях прессования подбираются таким образом, чтобы в готовом фильтрующем элементе плоскости основной массы витков спиралей были касательными к конусу с осью, совпадающей с осью вращения фильтрующего элемента, и заданным углом при вершине конуса, выбираемым предпочтительно из диапазона 60°≤φ≤90°, причем первой по направлению действия осевой прессующей силы встречается вершина конуса.

Наличие цилиндров из слоев армирующей сетки не только обеспечивает требуемую прочность фильтрующего элемента на все виды растягивающей нагрузки, но и разделяет слоями армирующей сетки с большой пористостью заполнитель в теле элемента на отдельные цилиндры с толщиной стенки, подобранной таким образом, чтобы обеспечивалась рентабельная регенерация фильтрующего элемента.

При этом надлежащим подбором пористости заполнителя, требуемого числа его цилиндров в теле элемента обеспечивается требуемая тонкость очистки и другие параметры фильтрующего элемента, характеризующие его фильтрующие свойства.

В заготовке фильтрующего элемента, сформированной предлагаемым способом, у любых соседних контактирующих слоев плоскости витков спиралей взаимно перпендикулярны, что обеспечивает хорошую сцепляемость витков спиралей контактирующих слоев заполнителя, армирующих сеток и слоев заполнителя с слоями армирующих сеток в материале готового фильтрующего элемента.

При расположении плоскостей основной массы витков спиралей заполнителя и армирующих сеток касательно к конусу с углом при вершине 60° удельные прочность на сжатие и упругость фильтрующего элемента в радиальных направлениях существенно улучшаются, а при угле конуса 90° удельные прочность на сжатие и упругость фильтрующего элемента в радиальных направлениях становится приблизительно равной этим параметрам при сжатии фильтрующего элемента в осевом направлении.

Удельная прочность фильтрующего элемента, изготовленного предлагаемым способом, на радиальное и осевое сжатие, благодаря хорошей сцепляемости спиралей соседних слоев друг с другом, по нашим оценкам, будет достаточной для использования его в скважине без установки на его торцы обечаек.

Удельная прочность на разрыв фильтрующего элемента, изготовленного предлагаемым способом, существенно повышена за счет того, что для того, чтобы разорвать его материал, потребуется не только разорвать витки спирали каждого слоя армирующих сеток, у которого оси спиралей перпендикулярны растягивающей силе, но и витки спирали слоев сеток заполнителя с аналогичным направлением осей спиралей.

Расположение одинакового числа слоев армирующей сетки и заполнителя в каждом радиальном сечении позволяет избежать разностенности фильтрующего элемента и обеспечивает одинаковость удельных упругости, прочности и фильтрующих свойств в каждом единичном объеме элемента.

Рекомендуется слои армирующей сетки, набранные из кусков, располагать внутри цилиндров слоев армирующей сетки и заполнителя.

Формирование заготовки по сравнению с прототипом упрощается, так как укладка слоев сетки заполнителя значительно проще, чем набивание слоев армирующих сеток растянутыми спиралями, и может быть автоматизировано полностью или в рентабельных пределах.

Предлагаемым способом могут быть изготовлены фильтрующие элементы в следующих исполнениях: с плоскими торцами, с одним плоским торцом и одним коническим торцом, выполненным в виде внутреннего или внешнего усеченного конуса с одинаковым углом конуса α, с коническими торцами с таким же углом конуса α - одним, выполненным в виде внутреннего усеченного конуса, и другим - в виде внешнего усеченного конуса.

Наличие комплекта исполнений фильтрующего элемента с одним или двумя коническими торцами позволяет из этих элементов собрать секции фильтра и сам фильтр для скважин без обечаек с обеспечением прочного и герметичного соединения фильтрующих элементов.

Изготовление этих исполнений фильтрующего элемента обеспечивается геометрией деталей пресс-форм.

Предлагается также способ изготовления фильтрующих элементов, отличающийся тем, что в случае, когда рабочее сжимающее давление действует на наружную поверхность фильтрующего элемента, последний цилиндр заготовки выполняют из армирующих сеток, причем длину второй полосы этого цилиндра со слоями, оси спиралей которых параллельны образующей цилиндра, и, следовательно, число ее витков выбирают из условия получения требуемой грязеемкости фильтрующего элемента, а в случае, когда растягивающее рабочее давление действует на внутреннюю поверхность фильтрующего элемента, первый цилиндр заготовки выполняют из армирующих сеток, причем длину первой полосы этого цилиндра со слоями, оси спиралей которых параллельны образующей цилиндра, и, следовательно, число ее витков выбирают также из условия получения требуемой грязеемкости этого фильтрующего элемента.

В этих случаях последний или первый цилиндры фильтрующего элемента являются фильтрами предварительной грубой очистки.

Кроме того, предлагается способ изготовления фильтрующих элементов, отличающийся тем, что цилиндры из слоев армирующих сеток сформированы из предварительно напряженных сеток, у которых из каждой пары спиралей одна спираль сжата, а другая растянута одной и той же силой.

Выполнение фильтрующего элемента с цилиндрами армирующих сеток, сформированными из слоев предварительно напряженной сетки, улучшает упругогистерезисные свойства фильтрующего элемента, что может оказаться важным при его динамическом нагружении, и упрощает технологию его изготовления, так как в этом случае улучшаются условия внедрения слоев заполнителя в слои армирующих сеток.

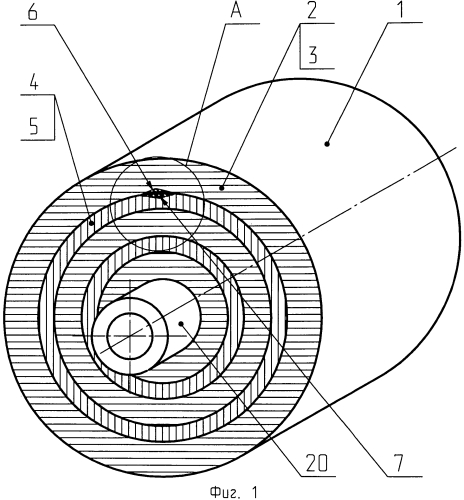

Предлагаемые варианты способов изготовления фильтрующих элементов поясняются фигурами. На фигурах, где изображена структура полос армирующих сеток и полос заполнителя, вследствие одинаковости структуры этих полос изображены только полосы из слоев армирующих сеток, слои сетки изображены условно, на видах спирали правой свивки обозначены знаком «)», а спирали левой свивки - знаком «(». На фигуре, где показана структура заготовки, спирали заполнителя изображены тонкой сплошной линией, а спирали армирующих сеток - основной контурной линией. На фигуре, где не показана структура слоев цилиндров армирующих сеток и цилиндров заполнителя (не показаны слои сеток, их отдельные куски и спирали сеток), цилиндры армирующих сеток изображены с вертикальной штриховкой, а цилиндры заполнителя - с горизонтальной штриховкой, а начала и концы полос показаны условно. На фигурах, где изображены варианты исполнения фильтрующих элементов, следы плоскостей витков обозначены прямой черточкой.

На фиг.1 изображена заготовка фильтрующего элемента, у которой первый и последний цилиндр выполнены из заполнителя.

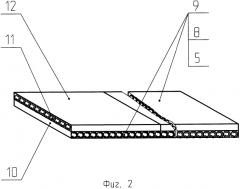

На фиг.2 изображена прямоугольная полоса из наложенных друг на друга двух слоев армирующей сетки, один слой которой выполнен из сетки, сплетенной из растянутых спиралей, оси которых параллельны образующей цилиндра, а другой - из сетки, сплетенной из таких же спиралей, но с осями, расположенными в его окружном направлении.

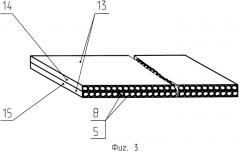

На фиг.3 изображена прямоугольная полоса из наложенных друг на друга двух слоев армирующей сетки с осями спиралей, параллельными образующей цилиндра, но сетка одного слоя сплетена из спиралей правой свивки, а другого - из спиралей левой свивки.

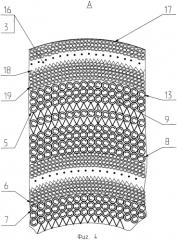

На фиг.4 изображена структура заготовки, в увеличенном масштабе изображен выносной элемент А на фиг.1.

На фиг.5 изображено объемное прессование полиуретаном заготовки фильтрующего элемента.

На фиг.6 изображена операция прессования, завершающая изготовление фильтрующего элемента.

На фиг.7 изображен продольный разрез фильтрующего элемента с плоскими торцами, изготовленного холодным прессованием из заготовки на фиг.1.

На фиг.8 изображен продольный разрез фильтрующего элемента с одним плоским и другим коническим торцом с внешним конусом, с первым цилиндром из заполнителя и последним цилиндром из армирующей сетки, выполняющим роль фильтра грубой очистки.

На фиг.9 изображен продольный разрез фильтрующего элемента с одним плоским и другим коническим торцом с внутренним конусом, с первым цилиндром из армирующей сетки, выполняющим роль фильтра грубой очистки, и последним цилиндром из заполнителя.

На фиг.10 изображен продольный разрез фильтрующего элемента с двумя коническими торцами - одним с внутренним конусом и другим с внешним конусом, с первым и последним цилиндрами, выполненными из армирующей сетки.

Предлагаемый способ изготовления фильтрующих элементов содержит формирование заготовки 1 (см. фиг.1) из чередующихся концентричных цилиндров 2 заполнителя 3 и цилиндров 4 армирующих сеток 5, сцепленных друг с другом контактирующими слоями 6 и 7. Для формирования каждого цилиндра 4 изготавливают три прямоугольных полосы из двух слоев армирующей сетки 5, сплетенной из проволочных спиралей 8 (см. фиг.2 и 3), растянутых до шага, равного диаметру D спирали. Одну полосу 9 (см. фиг.2) формируют из наложенных друг на друга двух слоев 10 и 11 армирующих сеток 5, слой 10 которой выполнен из сетки, сплетенной из растянутых спиралей 8, оси которых параллельны образующей цилиндра, а слой 11 - из сетки, сплетенной из таких же спиралей 8, но с осями, расположенными в его окружном направлении. Причем эту сетку 5 допускается выполнять из отдельных кусков 12, установленных встык. Две другие полосы 13 (см. фиг.3) формируют из наложенных друг на друга двух слоев 14 и 15, выполненных из армирующих сеток 5 со спиралями 8, оси которых параллельны образующей цилиндра, но сетка слоя 14 сплетена из спиралей 8 правой свивки, а сетка слоя 15 - из спиралей 8 левой свивки.

Для формирования каждого цилиндра 2 заполнителя 3 (см. фиг.1) также изготавливают три прямоугольных полосы из двух слоев сеток 16 заполнителя 3 (см. фиг.4), сплетенных из спиралей 17, растянутых до шага, равного диаметру этих спиралей. Полоса 18 заполнителя 3 структурно аналогична полосе 9, а две полосы 19 структурно аналогичны полосам 13. Полосы 18 и 19 заполнителя 3 отличаются от полос 9 и 13 из армирующих сеток 5 только длиной полосы и диаметрами проволоки d и спирали D, которые в кратное число раз меньше этих параметров спиралей 8 армирующих сеток 5, т.е. отношение D/d у сеток 16 и сеток 5 одинаково. Легким нажатием внедряют слои каждой полосы друг в друга.

На технологический центральный стержень 20 (см. фиг.1) в зависимости от того, будет ли первый цилиндр выполнен из заполнителя 3 или армирующих сеток 5, первой наматывают полосу 19 заполнителя 3 (см. фиг.1 и 4, на которых изображен вариант заготовки с первым цилиндром 2 из заполнителя 3) или полосу 13 армирующих сеток 5 слоем сетки со спиралями правой свивки. Затем на эту полосу наматывают соответственно полосу 18 заполнителя 3 или полосу 9 армирующих сеток слоем сетки со спиралями с осями, параллельными образующей цилиндра, и на эту полосу наматывают вторую полосу 19 заполнителя 3 или вторую полосу 13 армирующих сеток 5, слоем сетки со спиралями правой свивки.

На сформированный таким образом цилиндр аналогичным образом наматывают полосы остальных цилиндров, чередуя цилиндры 2 заполнителя 3 и цилиндры 4 армирующих сеток 5. Причем в контактирующих слоях 6 и 7 сеток заполнителя 3 и армирующих сеток 5 (см. фиг.4) направления свивок спиралей противоположны. Намотку полос заполнителя и армирующих сеток осуществляют таким образом, что начало и конец каждой полосы находятся в смежных радиальных сечениях и эти сечения равномерно распределены по окружности (на фиг. не показано).

Заготовка 1 может быть сформирована в следующих вариантах: с первым и последним цилиндрами, выполненными из сеток заполнителя (этот вариант изображен на фиг.1), с первым и последним цилиндрами, выполненными из армирующих сеток, с первым цилиндром, выполненным из сеток заполнителя, и последним - из армирующих сеток, с первым цилиндром, выполненным из армирующих сеток, и последним - из сеток заполнителя.

Затем сформированную таким образом заготовку 1 (см. фиг.5) помещают в пресс-форму 21 и сначала прессуют полиуретаном 22 объемным прессованием в радиальных направлениях и в направлении оси вращения фильтрующего элемента, и затем окончательно прессуют (см. фиг.6) в направлении его оси вращения. Усилия прессования в обеих операциях прессования подбираются таким образом, чтобы в готовом фильтрующем элементе (см. фиг.7, 8, 9 и 10) плоскости 23 основной массы витков спиралей были касательными к конусу 24 с осью, совпадающей с осью вращения фильтрующего элемента, и заданным углом при вершине конуса, выбираемым предпочтительно из диапазона 60°≤φ≤90°, причем первой по направлению действия осевой прессующей силы встречается вершина конуса.

На фигурах 7, 8, 9 и 10 изображены примеры исполнений фильтрующих элементов, изготовленных предлагаемыми способами. Конструкции заготовок, из которых изготовлены эти исполнения, легко представить по этим фигурам и не нуждаются в специальных пояснениях.

Предпочтительные значения пористости фильтрующих элементов, изготовленных предлагаемым способом, П=0,2÷0,8.

Спирали 17 заполнителя 3 (см. фиг.4) изготовлены из нагартованной проволоки марки ЭИ - 708 с предпочтительным диаметром d=0,09÷0,15 мм. Для фильтров, изготавливаемых предлагаемым способом, предпочтительно отношение D/d=10,11.

Предпочтительный диаметр нагартованной проволоки спиралей 8 армирующих сеток 5 d≥0,2 (0,15) мм.

Предлагается также способ изготовления фильтрующих элементов, отличающийся тем, что в случае, когда рабочее сжимающее давление действует на наружную поверхность 25 (см. фиг.8) фильтрующего элемента 26, последний цилиндр заготовки (на фиг. не показано) выполняют из армирующих сеток, причем длину второй полосы этого цилиндра со слоями, оси спиралей которых параллельны образующей цилиндра, и, следовательно, число ее витков выбирают из условия получения требуемой грязеемкости фильтрующего элемента.

В случае, когда растягивающее рабочее давление действует на внутреннюю поверхность 27 (см. фиг.9) фильтрующего элемента 28, первый цилиндр заготовки (на фиг. не показано) выполняют из армирующих сеток, причем длину первой полосы этого цилиндра со слоями, оси спиралей которых параллельны образующей цилиндра, и, следовательно, число ее витков выбирают также из условия получения требуемой грязеемкости этого фильтрующего элемента.

Кроме того, предлагается способ изготовления фильтрующих элементов (на фиг. не показано), отличающийся тем, что цилиндры из слоев армирующих сеток сформированы из предварительно напряженных сеток, у которых из каждой пары спиралей одна спираль сжата, а другая растянута одной и той же силой.

Тонкость очистки фильтрующих элементов, изготовленных предлагаемыми способами, определяется тонкостью очистки материала заполнителя и при использовании для спиралей заполнителя вышеуказанной проволоки может составить Т≥50 мкм. Они могут быть выполнены с очень высокой грязеемкостью, что, в свою очередь, увеличивает период эксплуатации фильтрующих элементов между их регенерациями.

Эти фильтрующие элементы имеют наибольшую удельную прочность на сжатие в радиальных направлениях, чем все известные фильтры, изготовленные из проволочных нетканых материалов.

Они в отличие от фильтров, изготовленных из проволочных нетканых материалов, могут работать при высоких перепадах давления на фильтре, вызывающих высокие удельные растягивающие напряжения в фильтрующем элементе.

Эти фильтрующие элементы обладают возможностью восстановления их эксплуатационных качеств проведением их рентабельной регенерации.

Изготовление всех фильтрующих элементов предлагаемыми способами может быть автоматизировано.

1. Способ изготовления фильтрующих элементов, содержащий формирование прямоугольных полос из двух слоев армирующей сетки, плетеной из проволочных спиралей, растянутых до шага, равного диаметру D спирали, причем в одном слое у одной сетки оси спиралей параллельны образующей цилиндра, а в другом расположены в его окружном направлении, и сцепленных с слоями сетки слоев заполнителя из проволочных спиралей с меньшими, чем у спиралей армирующей сетки, диаметрами проволоки d и спирали D, растянутых до шага, равного их диаметру, сворачивание полосы в рулон и холодное прессование сформированной таким образом заготовки, отличающийся тем, что заготовку фильтрующего элемента формируют из чередующихся концентричных цилиндров заполнителя и армирующих сеток, сцепленных друг с другом контактирующими слоями, для чего для каждого цилиндра формируют три прямоугольных полосы - одну из наложенных друг на друга двух слоев сетки, один слой которой выполнен из сетки, сплетенной из растянутых спиралей, оси которых параллельны образующей цилиндра, а другой - из сетки, сплетенной из таких же спиралей, но с осями, расположенными в его окружном направлении, причем эту сетку допускается выполнять из отдельных кусков, установленных встык, и две других, у которых оба слоя выполнены из сетки с осями спиралей, параллельными образующей цилиндра, но одна из них сплетена из спиралей правой свивки, а другая - из спиралей левой свивки, причем диаметр проволоки спиралей сетки полос заполнителя в кратное число раз меньше диаметра проволоки спиралей полос армирующей сетки, а отношение D/d у них одинаково, внедряют слои каждой полосы друг в друга, на технологический центральный стержень в зависимости от того, будет ли первый цилиндр выполнен из заполнителя или армирующих сеток, первой наматывают полосу заполнителя или полосу армирующих сеток, составленную из двух слоев сеток с осями спиралей, параллельными образующей цилиндра, слоем сетки со спиралями правой свивки, затем на эту полосу наматывают, соответственно, полосу заполнителя или армирующих сеток, составленную из двух слоев сеток со спиралями правой свивки, слоем сетки со спиралями с осями, параллельными образующей цилиндра, и на эту полосу наматывают вторую полосу, соответственно, заполнителя или армирующих сеток, составленную из двух слоев сеток с осями спиралей, параллельными образующей цилиндра, слоем сетки со спиралями правой свивки, на сформированный таким образом цилиндр аналогичным образом наматывают полосы остальных цилиндров, чередуя цилиндры заполнителя и армирующих сеток, причем в контактирующих слоях сеток заполнителя и армирующих сеток направления свивок спиралей противоположны, а начало и конец каждой полосы находятся в смежных радиальных сечениях и эти сечения равномерно распределены по окружности, причем заготовка может быть сформирована в следующих вариантах: с первым и последним цилиндрами, выполненными из сеток заполнителя, с первым и последним цилиндрами, выполненными из армирующих сеток, с первым цилиндром, выполненным из сеток заполнителя, и последним - из армирующих сеток, с первым цилиндром, выполненным из армирующих сеток, и последним - из сеток заполнителя, затем сформированную таким образом заготовку помещают в пресс-форму и сначала прессуют полиуретаном объемным прессованием в радиальных направлениях и в направлении оси вращения фильтрующего элемента, и затем окончательно прессуют в направлении его оси вращения, причем усилия прессования в обеих операциях прессования подбираются таким образом, чтобы в готовом фильтрующем элементе плоскости основной массы витков спиралей были касательными к конусу с осью, совпадающей с осью вращения фильтрующего элемента, и заданным углом при вершине конуса, выбираемым, предпочтительно, из диапазона 60°≤φ≤90°, причем первой по направлению действия осевой прессующей силы встречается вершина конуса.

2. Способ изготовления фильтрующих элементов по п. 1, отличающийся тем, что в случае, когда рабочее сжимающее давление действует на наружную поверхность фильтрующего элемента, последний цилиндр заготовки выполняют из армирующих сеток, причем длину второй полосы этого цилиндра со слоями, оси спиралей которых параллельны образующей цилиндра, и, следовательно, число ее витков выбирают из условия получения требуемой грязеемкости фильтрующего элемента, а в случае, когда растягивающее рабочее давление действует на внутреннюю поверхность фильтрующего элемента, первый цилиндр заготовки выполняют из армирующих сеток, причем длину первой полосы этого цилиндра со слоями, оси спиралей которых параллельны образующей цилиндра, и, следовательно, число ее витков выбирают также из условия получения требуемой грязеемкости этого фильтрующего элемента.

3. Способ изготовления фильтрующих элементов по п. 2, отличающийся тем, что цилиндры из слоев армирующих сеток сформированы из предварительно напряженных сеток, у которых из каждой пары спиралей одна спираль сжата, а другая растянута одной и той же силой.