Способ оперативного определения характеристик функционирования швейной машины

Иллюстрации

Показать всеЗаявленное изобретение относится к швейному машиностроению, в частности, к способам определения характеристик использования нитки в швейных машинах для оперативного контроля рабочего процесса, диагностирования и предупреждения неисправностей в работе швейных машин, а также при исследовании процесса образования стежка. Способ обладает возможностью настройки для различных видов материала и используемой нити. Для контроля характеристик нити в процессе работы применяются датчики определения запаса, недостатка и натяжения нити, а также датчики поворота, крайнего нижнего и крайнего верхнего положений главного вала швейной машины и величины подъема прижимной лапки. Полученные данные с датчиков обрабатываются в контролирующей системе, и формируется характеристика использования нитки как алгебраическая сумма величин запаса нитки и ее недостатка (имеет отрицательное значение) с учетом величины деформации нитки, которая устанавливается по величинам запаса нитки и натяжения нитки, а также с учетом параметров стежков, вида нитки и обрабатываемого материала. Регистрация характеристики использования нитки происходит на всех фазах образования стежка. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к швейному машиностроению, в частности к способам определения характеристик использования нитки в швейных машинах для оперативного контроля рабочего процесса, диагностирования и предупреждения неисправностей в работе швейных машин, а также при исследовании процесса образования стежка.

Известен способ определения характеристики использования игольной нити на швейной машине, описанный в патенте на изобретение СССР SU 1032062 A, кл. D05В 45/00, 1983, состоящий в том, что определяют величину запаса нитки на участке нитеподатчик - нитенаправитель регулятора натяжения, по которому судят о характеристике использования нити.

Перед определением величины запаса нити устанавливают длину необходимой и фактической подачи нити по фазам образования стежка, а величину запаса нити определяют как разность длин необходимой и фактической подачи нити при соответствующих фазах процесса образования стежка.

Данный способ не определяет величину натяжения нити и, соответственно, не дает полной картины характеристики использования нитки в швейной машине.

Также известен прибор для измерения расхода нити на швейной машине, описанный в патенте на изобретение СССР 368361, кл. D05В 45/00, 1973, в котором используется мерильный диск, связанный с приводом швейной машины электромагнитной муфтой, обмотка которой соединена с фотодатчиком, взаимодействующим с нитью.

Данный прибор не определяет такие величины, как запас и натяжение нити в процессе работы швейной машины.

Наиболее близким по технической сущности к заявленному способу является способ определения характеристики использования нитки в швейных машинах, представленный в патенте на изобретение СССР SU 1227740 А1, кл. D05B 45/00, 1896. Способ описывает измерение величины запаса нитки между нитенаправителями, а также дополнительно измеряет количество нитки, поступающей на тормозок швейной машины, характеристику использования нити определяет как разность между величиной запаса нитки и измеренным количеством нитки, поступающей на тормозок.

Данный способ не обеспечивает оперативного определения характеристик функционирования швейной машины для диагностики неисправностей, а также контроль за состоянием нити в тракте швейной машины в процессе работы.

Цель изобретения - повышение объективности определения характеристик функционирования швейной машины и оперативный контроль оптимальных условий функционирования швейных машин.

Способ оперативного определения характеристик функционирования швейной машины заключается в том, что измеряют величину подъема лапки обрабатываемым материалом, значения углов поворота главного вала и натяжения нитки в момент определения характеристики использования нитки по значениям величин запаса нитки на участке регулятор натяжения - ее рабочий орган и ее поступления к регулятору со стороны бобины, а также гарантируется требуемый для образования игольной петли запас нитки. Причем все операции измерения и обработки данных в контролирующей системе проводят на работающей швейной машине.

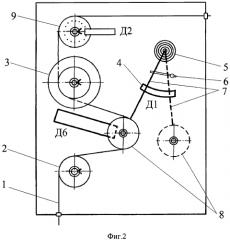

На фиг.1. представлена схема оперативного определения характеристик функционирования швейной машины; на фиг.2 - схема датчиков использования, натяжения и избытка нитки.

Схема оперативного определения характеристик функционирования швейной машины содержит датчик Д1 определения запаса нитки 1, датчик Д2 недостатка нитки, датчик углов текущего поворота главного вала Д3, датчики крайнего верхнего Д4 и нижнего Д5 положения и величины подъема Д7 прижимной лапки, датчик натяжения нитки Д6. Датчики подключены к регистрирующей и контролирующей системе Р. Датчик Д1 определения запаса нитки имеет ролик 8 на рычаге-реостате 7, смещаемый по реостату 4 к упору 6 пружиной 5. Упор 6 изменяет свое положение, ограничивая свободный ход рычага-реостата. Положение упора 6 устанавливается по команде от контролирующей системы Р. Датчик Д2 недостатка нитки 1 определяет поступление нитки на регулятор натяжения 3 как поворот ниткой диска 9, т.е. количество нитки, поступившей на регулятор натяжения 3 с бобины. Датчик Д3 определения текущего значения угла поворота главного вала регистрирует поворот диска 10, закрепленного на главном ведущем валу машины, на внешнем его радиусе. Датчик Д4 определения значения угла поворота главного вала, соответствующего крайнему верхнему положению иглы, регистрирует поворот диска 10, закрепленного на главном ведущем валу 11, по малому радиусу его удаления от центра. Датчик Д5 определения значения угла поворота главного вала 11, соответствующего крайнему нижнему положению иглы, располагается на противоположной от датчика Д4 стороне, по отношению к главному валу, на малом радиусе диска 10. Датчик Д6 регистрирует натяжения нитки 1 в момент выбора свободного запаса нитки. Датчик Д1 запаса нитки тарирован по соотношению «натяжение нитки - перемещение», которое получает обработку в контролирующей системе Р. Датчик Д7 реостатного типа определяет вертикальное перемещение прижимной лапки при функционировании машины и устанавливает толщину стежка при его образовании. Все датчики подключены к контролирующей системе Р.

Полученные данные с датчиков Д1…Д7 обрабатываются в контролирующей системе Р, и формируется характеристика использования нитки как алгебраическая сумма величин запаса нитки и ее недостатка (имеет отрицательное значение) с учетом величины деформации нитки, которая устанавливается по величинам запаса нитки и натяжения нитки, а также с учетом параметров стежков, вида нитки и обрабатываемого материала. Максимальная величина запаса нитки устанавливается с учетом параметров стежков, вида нитки и обрабатываемого материала за счет смещения упора 6 по команде от контролирующей системы Р, что позволяет оставлять свободный запас нитки в момент образования петли-напуск для ее захвата другим рабочим органом. Регистрация характеристики использования нитки происходит на всех фазах образования стежка.

Способ оперативного определения характеристик функционирования швейной машины реализуется, например при определении характеристики использования игольной нитки, ее натяжения, угла поворота главного вала и толщины обрабатываемого материала в швейной машине челночного стежка, следующим образом.

Устанавливают на швейной машине датчики контроля запаса нитки Д1, недостатка нитки Д2, регистрации углов поворота главного вала Д3, Д4 и Д5, натяжения нитки Д6 и величины подъема Д7. Нитку 1, поступающую от бобины, заправляют в датчик Д2, между роликами 3, 2 и 8 и через нитенаправители подают к игле. Положение диска 10 на главном валу выставляют таким образом, чтобы удлиненная прорезь на нем располагалась по датчику Д4 при крайнем верхнем положении иглы, а датчик Д5 устанавливают таким образом, чтобы удлиненная прорезь на диске 10 соответствовала крайнему нижнему положению иглы. Датчик Д6 устанавливается в виде пьезодатчика, который реагирует на рычаг 8 при выборе свободного запаса нитки. Датчик Д7 закрепляют в рукаве машины как реостат, реагирующий на перемещение штанги, на нижнем конце которой закреплена прижимная лапка. Прижимная лапка со штангой прижимает материал к игольной пластине под действием специального устройства, регулирующего давление прижимной лапки на материал.

Параметры стежка учитываются автоматически через регистрацию заданных параметров стежка и измерение толщины материала и наличие в базе данных других сведений о характеристиках и свойствах материала и ниток. Положение упора 6 устанавливается таким образом, чтобы не позволять рычагу 7 с роликом 8 выбирать полный свободный запас нитки 1, а сохранять часть его, необходимую для формирования игольной петли-напуск при подъеме иглы от крайнего нижнего положения. В этот момент перемещения иглы запас игольной нитки максимален.

Перед измерением характеристик использования нитки, натяжения нитки и величины перемещения прижимной лапки по высоте датчики Д1, Д2, Д6 и Д7 соответственно проходят тарировку известными методами.

Начало отсчета характеристики использования нитки устанавливают по окончанию поступления нитки с бобины, т.е. максимального значения по модулю (наименьшего значения) диаграммы недостатка нитки в одном кинематическом цикле работы машины.

Способ отличается тем, что перед определением характеристик функционирования швейной машины устанавливают в контролирующей системе Р параметры стежка и характеристики нитки (номер нитки, плотность, вид ее материала), которые учитываются при расчете величины деформации нитки. Способ отличается тем, что на отдельных фазах образования стежка, в целях недопущения нарушения процесса, не допускается превышение предельного запаса нитки, что позволяет машине безотказно выполнять рабочий процесс.

Деформация нитки влияет на значение диаграммы использования (на величины R и L), это позволяет оперативно контролировать процесс при различной частоте на всей стадии образования стежка.

Процесс измерения происходит следующим образом.

В момент работы швейной машины, когда происходит натяжение нити 1, подвижный ролик 8 поворачивается и рычаг 7, скользя по реостату 4, фиксирует датчиком Д1 изменение свободного запаса игольной нитки на участке «материал-регулятор натяжения». При натяжении игольной нитки сокращается ее свободный запас, происходит поворот рычага 7, который преодолевает сопротивление пружины 5. Угловое положение рычага 7 тарировано не только по величине запаса нитки, но и по натяжению нитки. В момент регистрации избытка нитки 1 устанавливается также ее натяжение до момента контакта рычага с упором 6. При контакте рычага 7 с упором 6 нитка не испытывает действие на себя со стороны ролика 8 и находится в свободном состоянии. При измерении натяжения нитки в фазе полного выбора свободного избытка со стороны нитепритягивателя, иглы, челнока и материала, рычаг 7 смещается к оси чувствительного элемента пьезоэлектрического датчика давления Д6. Происходит изменение выходного сигнала с датчика Д6 натяжения нити.

В ходе образования стежка появившийся избыток нитки ликвидируется натяжением рычага 7 датчика Д1. Данный датчик Д1 также определяет величину запаса нитки. Когда нитепритягиватель в процессе затяжки стежка сокращает запас нитки на участке «материал - регулятор натяжения», то появившейся недостаток в нитке компенсируется за счет поступления нитки на регулятор натяжения с бобины. Окончание вращения диска датчика Д2 в одном кинематическом цикле соответствует окончанию характеристики использования нитки. Действительное значение характеристики использования нитки устанавливается с учетом ее деформации под действиям натяжения и контролируется при оперативном ее измерении и контроле рабочего процесса машины.

В регистрирующем устройстве Р происходит синхронизация данных угла поворота главного вала φ от датчиков Д3, Д4 и Д5, недостатка L нитки 1 и величин избытка R и ее натяжения от датчика Д1 и натяжения Т при недостатке нитки от датчика Д6, а также значения толщины стежка от датчика Д7. Значения, полученные с помощью датчиков избытка Д1 нитки и скорректированные с учетом ее натяжения Т, установленного датчиком Д6, а также значения толщины стежка, зарегистрированные датчиком Д7, других параметров стежка и свойств материала и нитки, внесенных в контролирующую систему Р, устанавливают действительную характеристику использования игольной нитки. На основе этих данных строится диаграмма характеристики использования нитки с учетом ее деформации: Q=R+L-E. Диаграмма сравнивается с эталонной для выявления нарушений и отклонений в работе швейной машины. Действительная характеристика использования нитки в функции изменения угла поворота φ главного вала может быть применена при управлении и оперативном диагностировании машины.

Аналогичным образом могут быть оперативно определены характеристики функционирования швейной машины, образующие различные типы стежков.

1. Способ оперативного определения характеристик функционирования швейной машины при образовании машинного стежка, заключающийся в измерении характеристик использования нитки в швейной машине, отличающийся тем, что, с целью повышения объективности определения характеристик при контроле оптимальных условий функционирования швейной машины, дополнительно измеряют величину подъема прижимной лапки, значения углов поворота главного вала для текущих его значений и при крайних верхнем и нижнем положениях иглы, а характеристику использования нитки измеряют одновременно с измерением величины натяжения нитки, действующей со стороны нитки при измерении величины запаса нитки на участке регулятор натяжения нитки - ее рабочий орган, как при наличии избытка нитки между регуляторами ее натяжения и рабочим органом, так и при поступлении нитки на регулятор натяжения со стороны бобины.

2. Способ оперативного определения характеристик функционирования швейной машины при образовании машинного стежка по п.1, отличающийся тем, что величина свободного запаса нитки на участке регулятор натяжения нитки - ее рабочий орган регулируется положением ограничителя, не позволяющим полный выбор запаса нитки, необходимого для формирования игольной петли иглой при ее подъеме от крайнего нижнего положения.

3. Способ оперативного определения характеристик функционирования швейной машины при образовании машинного стежка по п.1, отличающийся тем, что измеряемые характеристики использования и натяжения нитки, величины запаса нитки и значения углов поворота главного вала поступают в единую контролирующую систему, обрабатываются с учетом деформации по величине натяжения нитки и по фазам поворота главного вала машины.

4. Способ оперативного определения характеристик функционирования швейной машины при образовании машинного стежка по п.1, отличающийся тем, что при обработке в контролирующей системе данных по характеристикам функционирования швейной машины оперативно учитываются параметры стежка, материала, нитки и скоростные условия функционирования машины.