Печатная каретка

Иллюстрации

Показать всеСпособ и устройство для нанесения красящего вещества на непрерывно движущуюся подложку в виде первого и второго поперечных участков, осуществляется путем оснащения печатной кареткой имеющей первый комплект струйных печатающих головок и второй комплект струйных печатающих головок. Каретка поперечно передвигается по подложке в прямом проходе, нанося первый и второй участки при помощи, соответственно, первого и второго множества струйных печатающих головок, а впоследствии передвигается по подложке в обратном проходе. Первый и второй комплекты струйных печатающих головок устанавливаются таким образом, чтобы первый и второй участки дополняли друг друга, как при прямом, так и при обратном проходе для обеспечения, в основном, полного покрытия подложки. При этом способе дополняющие друг друга участки могут быть нанесены одной печатающей головкой. 4 н. и 28 з.п. ф-лы, 13 ил.

Реферат

Изобретение, в общем, относится к печатным кареткам для нанесения какого-либо вещества на подложку с использованием печатных технологий и т.п. Изобретение, кроме того, относится к печатному устройству, снабженному такой печатной кареткой и к способам для осуществления нанесения в непрерывном процессе, в частности, в областях текстильной печати и финишной обработки.

Системы для струйной печати изображений и текста на подложке, в общем, известны. Многие из этих систем приспособлены для настольного или офисного применения и хорошо подходят для выполнения печатных работ на бумаге формата A3 или А4 или подобного формата. Для более широких подложек требуется более специализированная техника, в частности, тогда, когда имеют значение высокие скорости. Для таких применений может быть использована технология струйной печати, но технологиям литографии и трафаретной печати до сих пор отдается предпочтение.

Для текстильных изделий, в последнее время были усовершенствованны технологии струйной печати как альтернатива традиционным технологиям печати, окрашивания и нанесения покрытий. Эти технологии обычно отличаются от тех, которые используются в области графики, что определяется материалом и красителями. Также были предприняты попытки применять технологии струйного нанесения с целью улучшения текстильных изделий и чистовой обработки. Особенностью этих процессов часто является то, что они требуют значительных объемов продукта, который будет наноситься на всю поверхность текстильного изделия. Во многих случаях, однородность осаждения или покрытия имеет первостепенное значение, так как качество изделия зависит от нее. Эта однородность может иметь большое значение с визуальной точки зрения (отсутствие подтеков или пятен (дефектов)), а также с функциональной точки зрения (влаго- или огнестойкость).

В настоящее время существуют две основные конфигурации систем, используемых для струйной печати: системы фиксированного массива и механизмы сканирования и пошагового режима. Обе в основном используются при технологии «капля по требованию» (DoD), но могут также быть использованы и при непрерывной технологии струйной печати (CIJ).

Системы фиксированного массива позволяют осуществлять нанесение печатного изображения на непрерывно движущуюся подложку при относительно высоких производственных скоростях. Фиксированный массив печатающих головок распределяется по ширине подложки, и выпускные отверстия приводятся в действие с целью нанесения материала по мере надобности на подложку, которая находится в непрерывном движении под массивом печатающих головок. Обычно, системы фиксированного массива используются для узких подложек на непрерывной ленте для наматывания на барабан ленточных систем, так как для охвата ширины подложки требуется только небольшое количество печатных головок. Использование методов струйной печати фиксированным массивом для чистовой отделки текстильных изделий описано в Европейском Патенте ЕР-В-1573109.

Системы фиксированного массива имеют ряд недостатков, главным образом связанных с низкой степенью гибкости и отсутствием резервного оборудования в таких печатных системах. При нанесении печатного изображения на широкую подложку с использованием системы фиксированного массива, требуется значительное количество печатающих головок для охвата всей ширины подложки, что ведет к высоким капитальным затратам на печатную систему. Если необходимая скорость движения подложки ниже максимальной скорости печатающей головки (например, в зависимости от других более медленных процессов), эта дополнительная мощность системы не может быть полезно использована и расходуется не рационально, т.е. в любом случае осуществления процесса со скоростью ниже максимальной, печатная система делает неэффективным использование, имеющихся печатающих головок. Разделение по ширине подложки фиксируется посредством расположения выпускных отверстий печатающих головок и, следовательно, не может быть быстро изменено. Когда необходимо осуществить техническое обслуживание печатающей головки, подложка должна быть остановлена и комплект должен быть удален с подложки для осуществления возможности доступа к печатающим головкам. Это зачастую является относительно сложной операцией, и связанный с этим простой оборудования может повлечь за собой значительные материальные потери. В том случае, когда выпускное отверстие выходит из строя во время процесса печати, на подложке появляется отдельная вертикальная линия, которая является наиболее видимым признаком брака и представляет собой полный 100% брак нанесения покрытия в месте ее локализации. Нанесение непрерывного изображения также требует комплексной непрерывной системы обработки данных. Эта система должна непрерывно подавать данные на выпускное отверстие печатающей головки для поддержания непрерывного нанесения печатного изображения на подложку, и не существует очевидной точки прерывания (или времени), в которой память может быть перезагружена. Это означает, что многие системы фиксированного массива имеют повторяющуюся длину, зависимую от емкости их памяти, по прохождении которой изображение просто повторяется. Этой ситуации можно избежать посредством использования регулирования динамической памяти, где данные подаются в память так же быстро, как они подаются на печатающие головки, но это требует значительно более сложной системы управления памятью.

Механизмы сканирования и пошагового режима производят операции для осуществления развертки каретки печатающей головки по ширине неподвижной подложки для нанесения горизонтальной зоны или полосы. Подложка затем подается строго вперед, прежде чем каретка печатающей головки произведет следующий проход по неподвижной подложке для нанесения второй полосы. Такие системы обычно используются для печати на широких подложках, ширина которых достигает 5 м, где фиксированный массив был бы непрактичен. Они также используются в применениях, где допустима более низкая производительность, т.е. в широкоформатной коммерческой графической печати.

Системы сканирования и пошагового режима также имеют ряд недостатков, в общем, касающихся низкой производительности и пошагового режима движения подложки. В частности, пошаговая подача подложки означает, что такая система имеет плохую совместимость, при использовании в качестве компонента или процесса в непрерывной производственной линии. Время, затраченное на продвижение или шаг подложки, не может быть использовано для нанесения печатного изображения и ограничивает продуктивность. Пошаговое движение также означает, что подложка должна быстро увеличивать или уменьшать скорость, что требует мощных двигателей и высокого уровня регулировки при работе с широкими подложками на больших роликах. Пошаговое движение должно также совершаться с высокой степенью точности и повторяемости, так как это движение влияет на разделение нижележащего полотна и таким образом, на количество материала, на который производится осаждение (для функционального применения) или на качество изображения (для визуального применения). В соответствии с одним устройством, описанным в Европейском Патенте ЕР-А-0829368, одна или несколько печатающих головок могут быть ориентированы таким образом, чтобы сканировать ширину текстильного полотна под углом резания. При диагональном печатании, печатающие головки могут работать более длительное время при максимальной скорости перемещения. Потеря эффективности в результате увеличения и уменьшения скорости печатающей головки, таким образом, уменьшается, хотя операция по-прежнему происходит в режиме сканирования и пошаговом режиме.

Все эти недостатки до сих пор затрудняли получение непрерывного, высокоскоростного и обладающего высокой степенью однородности покрытия на широкие подложки. В частности, надежность печатающих головок для выполнения таких операций оставляет желать лучшего.

Выпускное отверстие дозированной подачи требует непрерывного профилактического обслуживания для того, чтобы обеспечивать его надлежащую работу, что является ключевым элементом в разработке системы. Если выпускное отверстие не используется в течение какого-то периода времени, оно засорится и не активизируется, когда в этом возникнет необходимость. Для систем сканирования и пошагового режима, сканирующее движение печатающих головок учитывает время реверсирования направления в конце каждого прохода для регулярного технического обслуживания печатающих головок. Этот процесс может включать в себя очистку каждого инжектора или выпускного отверстия для предотвращения засорения и/или разбрызгивания чернил из находящихся в нерабочем состоянии выпускных отверстий. Тем не менее время, затрачиваемое на техническое обслуживание, получается за счет прерывания движения подложки. Это может явиться причиной дополнительных индексированных дефектов и износа привода. Более того, быстрое увеличение скорости движения печатающей каретки при каждом перемещении является потенциальным источником механических повреждений и конструкционных ограничений.

При конфигурации в виде массива не создается возможности для регулярного технического обслуживания. В промышленной струйной печати предпринималось много попыток возместить отсутствующие выпускные отверстия или неисправные выпускные отверстия. В Патенте США US №4,907,013 описывается схема для определения неисправного выпускного отверстия в массиве выпускных отверстий путем работы печатающей головки в пошаговом режиме и использования исправных выпускных отверстий во время последующих проходов над материалом, на который наносится оттиск, печатающее устройство отключается. В Патенте США US №4,963,882 описывается использование множества выпускных отверстий на местоположение в пикселях. В одном из вариантов, две капли типографской краски одного цвета наносятся на одно местоположение в пикселях из двух различных выпускных отверстий во время двух проходов печатающей головки. В Патенте США US №5,582,284 описан способ идентификации любого вышедшего из строя выпускного отверстия по всей ширине печатающей штанги цветного принтера и замещения, по меньшей мере, одной капли из выпускного отверстия в другой печатающей штанге, заправленной типографской краской другого цвета. В Патенте США US №5,640,183 описано множество выпускных отверстий капельного разбрызгивания добавленных к стандартному ряду выпускных отверстий в массиве выпускных отверстий, таким образом, чтобы множество резервных выпускных отверстий добавлялось на концах каждого ряда выпускных отверстий. Печатающая головка смещается равномерно или псевдослучайным образом, так, чтобы различные наборы выпускных отверстий наносили краску на первый печатный участок во время последующего прохода печатающей головки в многопроходной печатной системе. В Патенте США US №5,587,730 описан термический аппарат струйной печати, имеющий резервные печатные возможности, включающие в себя первую печатающую головку и вторую печатающую головку. В одном режиме, если первая печатающая головка выходит из строя, вторая печатающая головка наносит капли типографской краски первого цвета вместо первой печатающей головки.

Описанное в Патенте США US печатное устройство стремится синхронизировать движение бумажного полотна с перемещением печатающей головки, с целью достижения непрерывной подачи бумаги. Печатающая головка установлена таким образом, чтобы передвигаться по ригелю, который может быть наклонен в двух направлениях относительно направления подачи. При каждом перемещении печатающая головка перемещается вместе с бумагой для создания конечного горизонтального печатного участка на движущейся бумаге.

В еще одном устройстве, заявленном в Публикации Японии JP 10-315541 описывается печатающее устройство последовательного действия для улучшения разрешения печати в направлении перемещения бумаги. Это достигается путем непрерывного перемещения бумаги, посредством чего могут быть снижены эффекты мертвого хода в механизме перемещения. Печать на движущейся подложке дает диагональные участки, которые могут быть расположены в ряд друг с другом в процессе единичного или двойного проходного движения. Устройство предназначено для печати на листах бумаги и не связано с увеличением скорости печати на подложках большого формата. В частности, при печати, печатающая головка, как при прямом, так и при обратном проходе, обращена только к областям бумаги, которые не подверглись процессу печати, что приводит к неэффективному использованию. Более того, этот документ не удовлетворяет потребность в увеличенной длине головки для печати широких участков на подложках большого формата.

Последнее достижение в этой области описано в неопубликованной заявке WO 2009/056641, содержание которой включено сюда в полном объеме, в которой вещество наносится при непрерывной подаче подложки путем перемещения механизма нанесения по подложке для нанесения вещества в виде ряда полос. Подложка может передвигаться посредством механизма перемещения в виде ленты транспортера. Путем синхронизации транспортных и перемещающих движений, участки в виде полос могут быть выполнены так, чтобы дополнять друг друга, и, таким образом, достигается по существу полное нанесение покрытия на подложку. Этот принцип сочетает в себе преимущества как сканирования и пошагового режима, так и системы фиксированного массива для достижения высокого качества печати с непрерывным движением подложки.

В соответствии с одним из вариантов устройства, раскрытого в WO 2009/056641, два дополнительных участка подложки располагаются при помощи двух кареток, каждая из которых установлена таким образом, чтобы двигаться независимо на соответствующем ригеле. Каждая каретка включает множество головок, таким образом обеспечивая получение широкого участка в направлении перемещения и более эффективное нанесение покрытия. Несмотря на то, что было установлено, что этот механизм действует удовлетворительно, его наладка трудна и может потребовать различных скоростей перемещения или других параметров печати. Любой сдвиг подложки относительно ленты транспортера между первой и второй каретками может явиться катастрофическим для конечного продукта. То же самое относится и к неравномерности в движении ленты транспортера. Эти и другие затруднения становятся более заметными при увеличении ширины подложки и скорости перемещения.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

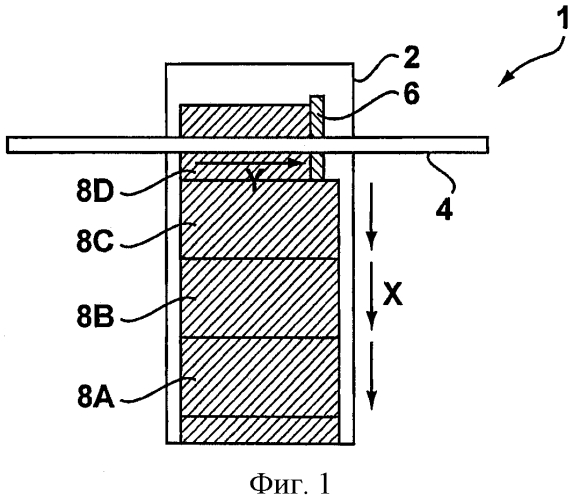

Данное изобретение направлено на ликвидацию по меньшей мере некоторых из этих затруднений путем использования одной печатной каретки для расположения обоих комплементарных участков. Соответственно, печатная каретка содержит первое множество струйных головок, расположенных так, чтобы наносить вещество на подложку при прямом и обратном проходе первого участка; второе множество струйных печатающих головок, расположенных так, чтобы наносить вещество на подложку при прямом и обратном проходе второго участка, дополнительно к первому участку; где первое и второе множество струйных головок расположено так, чтобы гарантировать, что первый и второй участки дополняют друг друга, как при прямом, так и при обратном проходе. В этом контексте, дополнение может пониматься в том значении, что равномерное покрытие достигается путем наложения двух участков таким образом, что каждый участок подложки покрыт либо дважды одним из участков, либо однократно каждым участком. Будет понятно, что любые ошибки, возникающие в результате выхода из строя отдельного выпускного отверстия, будут значительно менее видимы в результате как диагонального движения, так и в связи с тем фактом, что каждый участок подложки будет обрабатываться дважды различными выпускными отверстиями. При получении первого и второго участка в результате работы одной каретки, смещение между головками, которые наносят первый и второй участки, может быть точно установлено и сохранено. Регулирующее устройство или конструкция могут быть применены для обеспечения выравнивания каретки. Таким образом, нет необходимости в выравнивании и синхронизации между парой кареток, что существенно сокращает выверку необходимую при наладке, и на изменение параметров печати.

Для того чтобы достичь полного покрытия широкого текстильного изделия, используя единую конструкцию каретки, желательно, чтобы ширина каждого участка была как можно больше. Это может быть достигнуто путем выравнивания множества печатающих головок каждого участка, где каждая печатающая головка включает ряд выпускных отверстий, которые выстроены в линию с выпускными отверстиями других печатающих головок. Желательно, чтобы конечная каретка имела длину в направлении перемещения, равную по меньшей мере 0,3 м, более предпочтительно, 0,5 м и даже равную 0,8 м. Общая ширина первого и второго участка может превышать 0,2 м, более предпочтительно, превышать 0,3 м и даже быть равной 0,5 м.

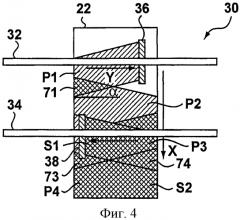

Однако обычно невозможно расположить две печатающие головки в непосредственной близости друг от друга, не оставив промежутка между ними. В случае существующих печатающих головок, это происходит потому, что размер выпускных отверстий, из которых производится нанесение, меньше, чем длина печатающей головки. Предыдущие конструкции, например, используемые в фиксированных массивах, решают эти проблемы путем перемещения и расположения в шахматном порядке смежных печатающих головок. Однако, такое расположение обычно не пригодно для работы диагонально в два прохода, поскольку расположенные в шахматном порядке головки не могут быть выровнены в одну линию при обоих диагональных проходах. В соответствии с одним из объектов изобретения, путем оставления постепенно увеличивающейся ширины между смежными головками достигается гребневая конструкция. Второй участок, нанесенный вторым множеством печатающих головок, может затем заполнить пропущенные области. В дальнейшем, ссылка на «гребень» или «гребневую структуру» относится к множеству расположенных в ряд головок, имеющих постепенно увеличивающееся расстояние между ними и к полученному нанесенному рисунку. В общем, постепенно увеличивающееся расстояние будет равно ширине одной головки, так как это создает простую и компактную структуру. Тем не менее специалисту в данной области техники, после прочтения следующего описания, будет понятно, что в сочетании с альтернативными структурами каретки может быть установлено и другое расстояние.

В соответствии с одним из вариантов данного изобретения первое и второе множество струйных головок взаимно выровнено, и каждая головка имеет длину головки. В этом случае, выровненная в линию конструкция может включать промежуток между первым и вторым множеством струйных головок, соответствующих четному числу (n=0, 2, 4…) длин головок. В простом случае, где печатающие головки расположены на расстоянии друг от друга, равном ширине одной головки в гребневой конструкции, первое и второе множество может быть расположено на расстоянии, равном длине двух головок, т.е. двойном расстоянии. В альтернативной конструкции расстояние n=0 может быть получено путем использования головки, имеющей двойную длину, для формирования как последней головки первого участка, так и первой головки второго участка.

Во втором варианте, первое и второе множество струйных головок поперечно смещены друг относительно друга и выровненная в линию конструкция включает угловое устройство способное поворачивать первое и второе множество струйных головок для выполнения соответствующих прямых и обратных проходов. Первое и второе множество печатающих головок, каждое, может быть выполнено в виде гребневой конструкции и располагаться в шахматном порядке друг относительно друга. При повороте головок под углом к участку, при котором происходит нанесение краски, нет необходимости в частичном наложении при каждом проходе. Печатающие головки могут быть жестко закреплены друг относительно друга, и поворот может осуществляться путем поворота всей каретки. Альтернативно, отдельные головки могут поворачиваться по необходимости или как того требует направление нанесения покрытия по отношению к подложке.

В другом варианте, первое и второе множество струйных печатающих головок поперечно смещены по отношению друг к другу и выровненная в линию конструкция включает в себя регулирующее устройство, способное перемещать первое множество струйных головок относительно второго множества струйных головок для осуществления прямого и обратного прохода. Такое передвижение может представлять собой возвратно-поступательное движение каретки, синхронизированное с прямым и обратным проходами, и может также сочетаться с описанным выше поворотом. Оба перемещения могут регулироваться при помощи компьютерной программы или могут быть непосредственно связаны с перемещающей конструкцией, например, посредством механических устройств.

В частных вариантах каретка может включать дополнительное множество струйных головок, способных наносить дополнительные участки той же или другой типографской краски. Они могут быть организованы в виде множества рядов печатающих головок, уложенных стопкой в поперечном (Y) направлении друг относительно друг. Если каждый ряд наносит один вид вещества, дополнительные головки могут быть использованы для усиления четкости печати в поперечном направлении, например, путем печати в чередующихся положениях. Альтернативно, каждый ряд может наносить разное вещество: в случае использования CMYK головок, могут быть представлены четыре ряда головок. Следует понимать, что, в общем, будет, по меньшей мере, две группы головок для каждого цвета. Для CMYK цветной системы потребуется в общей сложности, по меньшей мере, восемь групп головок. Для CMY системы, может быть использовано шесть групп. Создание печатной каретки со множеством головок, таким образом, может увеличить ее ширину в поперечном направлении, что потребует либо более длинного пути, либо даст более узкую эффективную ширину печати.

В данном контексте, термин струйная головка используется для обозначения любого устройства, которое способно наносить множество мелких капель или струй жидкости на отдельные определенные точные места на подложке. Термин охватывает DoD (капля по требованию), пьезоэлектрические, термические, импульсно-пузырьковые, клапанные, CIJ, электростатические головки и MEMS системы. Система, в соответствии с данным изобретением, не зависит от конкретных используемых головок, будут ли они производиться, например, фирмой Xaar™, Fuji Film™, Dimatix™, Hewlett-Packard™, Canon™, Epson™ или Videojet™. Предпочтение отдается струйным печатающим головкам (типа «капля по требованию») (DoD). Такие головки в настоящее время наиболее предпочтительны в связи с их надежностью и относительно низкой стоимостью. Наиболее предпочтительны, струйные печатающие головки, обеспечивающие нанесение светло-серых капель, которые позволяют достигать дополнительного уровня свободы нанесения, например, при работе в диагональном режиме. Ранее считалось желательным производить операции под определенным углом участка для того, чтобы позволить размещать отдельные капли в определенных местоположениях матрицы. Считалось, что этот принцип применим как для графической печати, так и для текстильной отделки для обеспечения равномерного покрытия. Однако было установлено, что при применении программных устройств для регулирования объема и расположения нанесения покрытия, можно избежать получения муаровых эффектов и т.п. независимо от угла участка. Замечено, что этот принцип применим как при нанесении с помощью единичной каретки, так и к системам, где каждый участок наносится при помощи отдельной каретки.

Данное изобретение также относится к печатающему устройству, включающему устройство перемещения подложки для непрерывного перемещения подаваемой подложки в направлении перемещения и печатной каретки, как было описано выше, расположенной таким образом, чтобы перемещаться по ширине подложки для нанесения вещества в виде первого и второго дополняющих друг друга участков. Желательно, чтобы устройство перемещения было способно работать при скоростях подложки, составляющих, по меньшей мере, 5 м/мин, предпочтительно 10 м/мин и более предпочтительно свыше 20 м/мин при ширине подложек, составляющей более 1 м, предпочтительно более 1,4 м и наиболее предпочтительно более 1,6 м.

Печатающее устройство может также, по необходимости, включать в себя ригель, на котором монтируется печатная каретка для перемещения подложки. Тем не менее также могут быть предусмотрены альтернативные конструкции, например, перемещаемое роботизированное средство.

В предпочтительном варианте, каретка может монтироваться на ригеле, образующем часть линейного двигателя для передвижения печатной каретки. Такие конструкции линейных двигателей идеальны для обеспечения повышенной точности расположения каретки и могут быть надежными. Более того, они могут иметь такие преимущества, как более плавный ход и отсутствие вибрации, по сравнению с другими конструкциями движущего механизма.

Печатающее устройство, кроме того, может включать устройство управления для синхронизации скорости движения или положения печатной каретки со скоростью перемещения или положением подложки для обеспечения по существу равномерного покрытия подложки веществом.

Печатающее устройство также может включать в себя кодирующее устройство или другой вид считывающего устройства, способного считывать подложку и подавать информацию на устройство управления для управления процессом нанесения на подложку. Считывающее устройство может непосредственно считывать расположение или скорость движения подложки путем отслеживания, например, утка текстильного материала. Альтернативно, оно может считывать отметки, нанесенные путем печатания или другим способом на подложку или перемещающее устройство в форме кодовой маркировки или подобного. Оно может также считывать расположение, основываясь на ранее нанесенных каплях. В этом случае, каретка может быть синхронизирована во время ее обратного прохода или следующая каретка может быть направлена, например, при помощи отдельных капель или края полосы, аналогично нанесенной предыдущей печатающей головкой. Считывание подложки может быть использовано для управления скоростью и положением одной или нескольких кареток. Оно может также быть использовано для управления отдельными выпускными отверстиями, формирующими головки или управления работой отделочной головки. Более того, хотя оптические, например, лазерные считывающие устройства могут быть более предпочтительны, также могут использоваться любые другие подходящие считывающие устройства, обеспечивающие обратную связь по положению, не ограничиваясь оптическими, тактильными и механическими устройствами.

Хотя изобретение было описано относительно единичной каретки, для осуществления тех же действий могут быть применены дополнительные каретки. С целью уменьшения пути прохождения (и, следовательно, времени прохождения), может быть использована пара печатных кареток, где проходы каждой печатной каретки соответствуют половине ширины подложки, на которую наносится красящее вещество. Печатные каретки могут перемещаться как по одному ригелю, так и каждая из них может получить техническое обслуживание на соответствующих краях совместно с соединением, которое происходит по средней линии. Альтернативно и дополнительно, далее каретки могут быть расположены против движения или по движению первой каретки для обеспечения дальнейшего нанесения того же самого вещества или других веществ, например, в том случае, когда изображение или функциональность создаются на нескольких этапах.

В еще одном предпочтительном варианте нанесения на текстильное изделие, перемещающее устройство включает в себя дополнительное приспособление для предотвращения смещения подложки в процессе нанесения покрытия. Такое смещение может быть очень нежелательным для аккуратного нанесения покрытия, особенно в тех местах, где последующий ригель или каретка наносят другую часть изображения. Известно, что текстильные изделия чувствительны к передвижению и деформации. Приемлемые дополнительные приспособления могут включать в себя адгезивные ленты, вакуум, расширители и т.п. Однако в объем настоящее изобретения также входит и то, что данный способ может также быть применен к отдельным изделиям, таким как кафельная плитка, пластины, листы, предметам одежды или подобным, которые непрерывно пропускаются через печатающее устройство.

Изобретение также относится к способу нанесения вещества на находящуюся в непрерывном движении подложку на первом и втором движущемся участке, способ предусматривает оснащение печатающей кареткой, включающей первое множество струйных головок и второе множество струйных головок; перемещение печатной каретки по ширине подложки прямым проходом, с нанесением первого и второго участка при помощи соответствующего первого или второго множества струйных головок; последующего перемещения печатной каретки по ширине подложки обратным проходом; выравнивание первого и второго множества струйных головок таким образом, чтобы первый и второй участки дополняли друг друга как при прямом, так и при обратном проходе; и повторение прямого и обратного проходов для обеспечения последующего полного покрытия подложки. При постоянной работе в соответствии с изобретением, скорость движения подложки может составить, по меньшей мере, 5 м/мин, предпочтительно 10 м/мин и более предпочтительно около 20 м/мин при ширине подложки превышающей 1 м, предпочтительно превышающей 1,4 м и наиболее предпочтительно превышающей 1,6 м.

В этом контексте, важно отметить, что последующее полное нанесение покрытия на подложку планируется привязать к способности каретки охватывать все области подложки, на которые планируется нанести покрытие. Таким образом, нет необходимости в том, чтобы фактическое осаждение происходило во всех положениях. Печать изображения или узора может потребовать избирательного осаждения, в то время как нанесение покрытия может потребовать последующего полного покрытия. Таким образом, без покрытия могут остаться краевые участки, где осаждение красящего вещества не планируется. Кроме того, хотя в большинстве случаев осаждение произойдет непосредственно на конечную подложку, в настоящем изобретении также предполагается выполнять непрямое осаждение, например, на передающий барабан или материал, который впоследствии воздействует на подложку.

Способ, в соответствии с изобретением, предпочтительно включает осуществление технического обслуживания струйных головок между прямым и обратным проходами. Это может относиться ко всем головкам каретки или только к определенным подгруппам после каждого прохода. Техническое обслуживание может осуществляться в то время, когда головки останавливаются или во время движения поворота.

Способ также предпочтительно включает синхронизацию скорости движения или положения печатной каретки для установки скорости перемещения или положения подложки с целью обеспечения выверки прямого прохода первого участка с последующим прямым проходом. Это может быть достигнуто на основе, например, программного управления и обратной связи кодирующего устройства, определяющего положение подложки. Желательно, чтобы движение каретки синхронизировалось с перемещением подложки таким образом, чтобы при уменьшении скорости перемещения, скорость движения каретки соответственно уменьшалась. В этом случае, угол наклона участка остается постоянным при любой скорости движения подложки и величина необходимой калибровки значительно уменьшается. Механические и технические средства могут также быть использованы для достижения такой синхронизации.

Дополнительно к управлению синхронизацией и выравниванием на макро или уровне участка, устройство может также быть отрегулировано таким образом, чтобы обеспечивать синхронизацию и выравнивание на микро или уровне пикселя, например, для обеспечения соединения между участками. Это может повлечь за собой использование традиционных программ соединения для уменьшения помех при выравнивании между проходами. Это может также повлечь за собой регулировку объема красящего вещества, осаждаемого каждой каплей, например, использование струйных печатающих головок полутонового типа. Это может быть использовано для того, чтобы уменьшить муаровый эффект, когда капли при разных проходах накладываются друг на друга. Это также может быть использовано для того, чтобы избежать изменения цвета в тех местах, где капли двух разных цветов накладываются в другом порядке. Дальнейшие предпочтительные способы могут повлечь за собой использование программного обеспечения, включающего функцию размывания для обеспечения точного цветового или оттеночного воспроизведения, например, путем диффузии ошибок или смешивания.

В конкретном варианте выполнения способа, первое множество струйных печатающих головок может быть сложено стопкой в направлении движения и способ предусматривает печать с разрешением в направлении движения, которое уменьшается в соответствии с порядком укладки. В этом контексте, под укладкой понимается, что множество печатающих головок устанавливаются таким образом, что отдельные ряды выпускных отверстий лежат параллельно друг другу, со смещением в направлении движения (Y). Если эти выпускные отверстия наносят одно и то же вещество, они могут использоваться для осаждения капель на подложку в тех местах, которые чередуются друг с другом, где каждый ряд производит операции, обеспечивающие половину (или другую долю) конечной четкости изображения.

В одном из вариантов способа, подложка представляет собой текстильное изделие, а в качестве вещества используются чернила или краска и способ предусматривает равномерное нанесение вещества по существу на всю поверхность текстильного изделия. Достигнуть осаждения одного цвета, имеющего эквивалентную однородность при использовании традиционных методов крашения чрезвычайно трудно. Любая небольшая неточность при соединении или выходе из строя выпускного отверстия становится очевидной при рассмотрении на одноцветном фоне. При использовании вышеописанного способа были достигнуты значительно улучшенные результаты.

В варианте печати на текстильном изделии, подложкой является текстильное изделие, а в качестве вещества выступают чернила или краска. В этом случае, способ предусматривает управление нанесением вещества для формирования монохромного изображения на текстильном изделии, где часть изображения формируется первым участком, а другая часть изображения формируется вторым участком. Путем установки множества цветных печатающих головок на одной и той же или на разных каретках, может быть создано цветное изображение.

В варианте выполнения отделки, подложка представляет собой текстильное изделие, а печатающие головки являются отделочными печатающими головками. В этом случае, способ предусматривает нанесение отделочного состава на текстильное изделие. В этом контексте, под отделочным составом понимается химический продукт, который изменяет физические и/или механические свойства текстильного изделия. Отделочные технологии служат для улучшения качества и/или придания дополнительных качеств конечному продукту. В этом контексте, отделка может рассматриваться как разновидность печати путем выборочного ее образования, с целью исключить обработку, включающую в себя осаждение материалов, которые наносятся на подложку только потому, что обладают свойствами поглощения при длине волны находящейся в пределах между 400 нм и 700 нм или включающую в себя запись информации. Отделочный состав может представлять собой любое отделочное покрытие, предназначенное для осаждения с использованием выбранного устройства осаждения. Фактически, выбор отделочной печатающей головки может быть осуществлен в соответствии с качеством требующейся отделки. В