Рециркуляция воды в производственном процессе получения меламина

Иллюстрации

Показать всеНастоящее изобретение относится к способу рециркуляции воды в производственном процессе получения меламина, включающему мокрый способ, включающий водную обработку расплава меламина из процесса синтеза меламина водным раствором щелочи, при этом обработка водой включает гашение расплава меламина, полученного в процессе синтеза меламина после отделения газа с раствором NaOH или KOH, и кристаллизацию с получением твердого меламина и триазинсодержащего щелочного маточного раствора, процесс термообработки сточных вод, включающий термическую обработку указанного триазинсодержащего щелочного маточного раствора, причем термическую обработку проводят при температуре от 200 до 260°С и при давлении от 30 до 100 бар, и процесс рециркуляции, где, по крайней мере, часть термически обработанного щелочного маточного раствора рециркулируют в мокрый способ. Техническим результатом является разработка способа рециркуляции воды, позволяющего снизить расход свежей воды и/или щелочного раствора. 13 з.п. ф-лы, 9 ил., 5 пр.

Реферат

Изобретение касается способа рециркуляции воды в производственном процессе получения меламина согласно пункту 1.

Исходное сырье для получения меламина практически полностью представляет собой мочевину, которая превращается в меламин либо каталитическим способом, проводимым при низком давлении, либо способом, проводимым при высоком давлении без использования катализатора.

В промышленном способе получения меламина обычно используется способ высокого давления, включающий узел высокого давления, мокрый способ очистки меламина и очистку сточных вод.

Поскольку в сыром меламине обычно присутствуют побочные продукты, продукты разложения и не прореагировавшие исходные реагенты, то необходима его очистка. Так как обработку меламина обычно осуществляют в присутствии воды, эти побочные продукты получают в виде компонентов сточных вод, например в виде компонентов маточного раствора после кристаллизации меламина.

Мокрый способ обычно включает стадии гашения расплава меламина водой и последующей кристаллизации меламина. Чтобы получить меламин высокого качества для гашения используется щелочной раствор. Впоследствии щелочной маточный раствор может или использоваться повторно, или подвергаться обработке для удаления меламина, побочных продуктов и продуктов разложения.

Как правило, сточные воды от производства меламина включают триазины, например оксоаминотриазины (ОАТ), такие как аммелин и аммелид, меламин, мелам, цианомеламин, уреидо-меламин, циануровая кислота, а также аммиак, двуокись углерода, мочевина и возможно NaOH в различных количествах.

В предшествующем уровне техники описаны некоторые способы обработки триазинсодержащих сточных вод производства меламина и рециркуляции очищенной воды в процесс получения меламина.

Согласно WO 01/46159 А2 маточный раствор после кристаллизации меламина, включающий меламин и ОАТ, подкисляют до рН 7, что приводит к образованию суспензии ОАТ, которую затем подвергают тангенциальной фильтрации. Это приводит к получению водного раствора меламина и дисперсии ОАТ. Поскольку водный раствор меламина подвергается рециркуляции в производственный процесс, то от дисперсии отделяют ОАТ.

Следующий способ переработки сточных вод производства меламина заключается в обработке сточных вод в тепловой очистной установке сточных вод (ТАА), где триазинсодержащие ингредиенты сточных вод подвергают гидролизу при высоком давлении и высокой температуре в жидкой фазе до СО2 и NH3. Такой процесс описан, например, в IT 01282370. Здесь маточные растворы кристаллизации меламина нагревают до 180-250°С в замкнутом сосуде под аутогенным давлением системы с последующим охлаждением, добавлением СО2 до достижения величины рН 6-8 и отделением образующегося таким образом осадка от обработанного маточного раствора.

Аналогично, согласно IT 0128369 триазинсодержащие сточные воды производства меламина обрабатывают в замкнутом сосуде при температуре >250°С. Затем отпаривают образующиеся NH3 и СО2 и полученную чистую жидкость возвращают в процесс или сливают.

В WO 02/100839 А1 описан процесс, в котором процесс гашения проводят с использованием воды, содержащей NH3. Большую часть маточных растворов кристаллизации меламина рециркулируют в необработанном виде в процесс производства меламина; NH3 и ОАТ извлекают из меньшей части маточных растворов. Недостаток этого способа заключается в том, что когда в процесс получения меламина рециркулируют необработанные, содержащие ОАТ маточные растворы, то для того, чтобы обработать сырой расплав меламина до нужного качества, дополнительно требуется большое количество свежей воды.

В WO 2006/042760 А1 описан способ обработки триазинсодержащих вод производства меламина, где воду подают по крайней мере на один элемент мембранной фильтрации (МФ), в элементе мембранной фильтрации (МФ) воду разделяют на фракцию, обогащенную ионными триазинами, и фракцию, обогащенную неионными триазинами, и затем фракцию, обогащенную ионными триазинами, выгружают, а фракцию, обогащенную неионными триазинами, возвращают в процесс производства меламина.

В WO 2006/133966 описан термический способ очистки сточных вод производства меламина, в котором триазинсодержащие сточные воды подвергают предварительной тепловой обработке до образования газовой фазы и жидкой фазы, затем жидкую фазу со стадии предварительной тепловой обработки подвергают термическому гидролизу и из образующейся, содержащей Н2О, СО2 и NH3 жидкой фазы удаляют NH3 на стадии отпарки. Полученную таким образом не содержащую NH3 жидкую фазу или сливают, или возвращают в процесс. В конкретном случае при производстве меламина стадию обработки водой проводят в присутствии NaOH, обогащенная водой нижняя фаза содержит карбонат натрия и поэтому не может быть возвращена в процесс получения меламина.

Качество рециркулируемых сточных вод, например рН или содержание солей, сильно зависит от используемых способов обработки. Поэтому для того, чтобы сохранить требуемое качество произведенного меламина, часто к мокрому способу необходимо добавлять свежую воду и/или свежий щелочной раствор.

Объектом настоящего изобретения является разработка способа, который позволяет снизить расход свежей воды и/или щелочного раствора, в особенности раствора NaOH, которые обычно добавляют к мокрому способу.

Настоящее изобретение соответственно касается способа рециркуляции воды в процессе получения меламина, включающего:

- мокрый способ, включающий обработку расплава меламина из процесса синтеза меламина водным раствором щелочи с последующей кристаллизацией с получением твердого меламина и триазинсодержащего щелочного маточного раствора,

- процесс термообработки, включающий термическую обработку указанного триазинсодержащего щелочного маточного раствора, и

- процесс рециркуляции, где, по крайней мере, часть термически обработанного щелочного маточного раствора рециркулируют в мокрый способ.

Воплощение настоящего способа обработки водой включает гашение расплава меламина, полученного в процесса синтеза меламина, предпочтительно после отделения газа, водным раствором щелочи, в особенности раствором NaOH или КОН.

Перед гашением из расплава меламина полностью или частично могут быть удалены оксоаминотриазины и продукты конденсации. Гашение расплава меламина можно проводить при температуре от 100 до 160°С, предпочтительно от 130 до 150°С и давлении от 1 до 7 бар, предпочтительно от 4 до 6 бар. Предпочтительно для гашения используют щелочной раствор, содержащий от 0,05 до 0,5% вес. щелочи.

На стадии гашения получают водный раствор меламина и побочных продуктов, который затем подвергают стадии кристаллизации, где получают твердый меламин и триазинсодержащий щелочной маточный раствор.

В последующем процессе термической обработки указанный триазинсодержащий щелочной маточный раствор подвергают гидролизу при высокой температуре и высоком давлении для разложения триазинов до СО2 и NH3. Предпочтительно, термогидролиз имеет место при температуре 200-260°С и давлении 30-100 бар. Необходимая для гидролиза теплота подводится, например, подачей в гидролизер пара в качестве теплоносителя, обычно в косвенной форме.

На стадии термогидролиза получают содержащую Н2О, СО2 и NH3 жидкую фазу. Реакция происходит в жидкой фазе, при этом нельзя избежать незначительных потерь из-за парообразования. Из этой жидкости удаляют NH3, преимущественно путем отпарки с паром, так что свободная от NH3 вода, содержащая СО2 в форме карбоната натрия и кислого углекислого натрия, может быть выведена из нижней части отпарного аппарата. Обогащенные NH3 пары возвращают в процесс производства меламина или в процесс производства мочевины. Термически обработанный и отпаренный маточный раствор имеет рН от 9 до 12.

В одном воплощении изобретения перед стадией термогидролиза осуществляют стадию предварительной термообработки. На стадии предварительной термообработки триазинсодержащий щелочной маточный раствор от кристаллизации меламина нагревают с образованием газовой фазы и жидкой фазы. Затем пары газовой фазы со стадии предварительной термообработки конденсируют, а жидкую фазу со стадии предварительной термообработки подвергают термогидролизу и из полученной жидкой фазы, содержащей Н2О, СО2 и NH3, удаляют NH3 путем отпарки. Температура на стадии предварительной термообработки предпочтительно составляет 140-250°С, более предпочтительно 180-220°С. Давление на стадии предварительной термообработки может быть от 5 до 50 бар, более предпочтительно от 15 до 30 бар.

До 80% вес., предпочтительно 10-80% вес., термообработанного щелочного маточного раствора, в частности отпаренного щелочного маточного раствора, выведенного из нижней части отпарного аппарата, преимущественно рециркулируют в мокрый способ, в частности на стадию гашения или стадию кристаллизации. Часть термообработанного щелочного маточного раствора, в частности отпаренного щелочного маточного раствора, которую не рециркулируют в мокрый способ, выводят как сточные воды с или без дальнейшей обработки.

Термообработанный щелочной маточный раствор, в частности отпаренный щелочной маточный раствор, содержит главным образом карбонат натрия и кислый углекислый натрий. Рециркуляция этого раствора в процесс производства меламина позволяет снизить количество добавляемой щелочи, в особенности NaOH, необходимой для мокрого способа. Рециркуляция термообработанного щелочного маточного раствора, в частности отпаренного щелочного маточного раствора, не нарушает химический баланс используемого для отпарки маточного раствора (МР) относительно рН и концентрации свободных гидроксидных анионов.

В конкретном случае при производстве меламина стадию обработки водой проводят в присутствии NaOH, обогащенная водой нижняя фаза, содержащая карбонат натрия, которая предварительно была выведена, теперь может быть возвращена в процесс получения меламина.

Дальнейшие преимущества связаны с рециркуляцией термообработанных сточных вод производства меламина настоящего метода. Они включают снижение количества выводимых сточных вод, что особенно важно для заводов по производству меламина, расположенных в засушливых регионах, где добыча и доступность воды ограничены или дороги. Кроме того, выполняется требование экономии свежей воды и свежего NaOH.

В другом предпочтительном воплощении изобретения термообработанный щелочной маточный раствор, в частности отпаренный щелочной маточный раствор, подвергают фильтрации перед рециркуляцией, по крайней мере, части его в мокрый способ. В этом случае щелочную жидкость подают по крайней мере на один элемент мембранной фильтрации (МФ), разделяют в элементе мембранной фильтрации (МФ) на фильтрат, состоящий по существу из чистой воды, и концентрат, содержащий карбонаты натрия в растворенной форме. По крайней мере, часть фильтрата впоследствии рециркулируют в мокрый способ, тогда как концентрат может быть выведен как сточные воды.

Элемент мембранной фильтрации может включить одну или более стадий фильтрации. В многостадийном элементе мембранной фильтрации фильтрат подают по крайней мере на один другой элемент мембранной фильтрации. При многостадийной фильтрации достигается более высокая чистота фильтрата. В многостадийном элементе мембранной фильтрации можно использовать мембранные модули с различными разделяющими свойствами. Таким образом, можно достигнуть оптимальной степени разделения в соответствии с составом триазинсодержащей воды. Остатки на отдельных элементах мембранной фильтрации могут быть объединены или могут подаваться по отдельности на дальнейшее применение.

Желательно, если элемент мембранной фильтрации включает стадию ультрафильтрации и/или стадию обратного осмоса. В процессе ультрафильтрации до стадии обратного осмоса удаляются частицы, которые могут вызывать засорение от подачи сточных вод.

Обратный осмос предпочтительно осуществляют при давлении приблизительно до 100 бар, которое выше осмотического давления раствора. На стадии обратного осмоса сточные воды разделяют на фильтрат, который почти не содержит растворенных веществ, в особенности Na2CO3 и NaHCO3, и концентрат, который содержит большинство растворенных веществ при значительно более высоких концентрациях, чем в подаваемых сточных водах.

Аппаратурное оформление элемента мембранной фильтрации позволяет рециркулировать большее количество, чем без такой стадии фильтрации, поскольку рециркулируемый фильтрат почти свободен от карбоната натрия и кислого углекислого натрия и состоит по существу чистой воды. Это означает, что коэффициент рециркуляции достигает 80%, предпочтительно 50-80%, по отношению к общей сумме термообработанного щелочного маточного раствора и успешно выполняется требование значительной экономии свежей воды.

Утилизацию и выделение щелочного маточного раствора или сточных вод также можно осуществлять путем обработки реагентами, при которой в мокрый способ добавляют щелочное соединение, например можно селективно извлекать NaOH и рециркулировать большое количество воды. Регенерацию NaOH с помощью реагентов выполняют следующим образом:

H2O+СаО→Са(ОН)2

Na2CO3+Са(ОН)2→2 NaOH+СаСО3

Поэтому в другом предпочтительном воплощении изобретения термообработанный щелочной маточный раствор, в частности отпаренный маточный раствор, содержащий карбонат натрия, подвергают каустификации перед рециркуляцией, по крайней мере, части его в мокрый способ. Процессы каустификации известны, например, из ЕР 1775264 А1 или WO 00/64812 A1.

На первой стадии к щелочной жидкой фазе добавляют предпочтительно 10-50 г/л, преимущественно 20-30 г/л, Са(ОН)2 или извести, в частности гашеной извести. Каустифицированному раствору дают взаимодействовать в течение некоторого времени при температуре от 20°С до 130°С, предпочтительно при 70-100°С, при этом с точки зрения растворимости СаО предпочтительными являются пониженные температуры, тогда как более высокие температуры предпочтительны с точки зрения кинетики реакции. Каустифицированный раствор подвергают стадии отделения твердой фазы, в частности, стадии фильтрации, где отделяют Са(ОН)2 и СаСО3. Твердый остаток собирают и используют в других процессах.

Затем обогащенный NaOH супернатант, по крайней мере, частично рециркулируют в мокрый способ. Это позволяет снизить расход NaOH в качестве содержащего щелочь раствора для процесса гашения до 70% вес. NaOH, предпочтительно от 10 до 70% вес. NaOH. Супернатант, который не рециркулируют в процесс, выгружают в виде сточных вод.

В еще одном предпочтительном воплощении изобретения рециркуляция воды в процессе получения меламина объединяет все вышеописанные методы.

В этом случае часть сточных вод, которую не рециркулируют в мокрый способ, после удаления из нижней части отпарного аппарата подают на элемент мембранной фильтрации (МФ) и разделяют на фильтрат и концентрат, при этом содержащий чистую воду фильтрат рециркулируют в мокрый способ. Удаленный с элемента мембранной фильтрации концентрат, содержащий в высокой концентрации растворенные карбонаты, каустифицируют. Каустифицированный раствор подвергают стадии отделения твердой фазы, в частности осуществляют осаждение или фильтрацию, и обогащенный NaOH супернатант рециркулируют в мокрый способ.

Комбинация вышеуказанных способов рециркуляции позволяет оптимизировать утилизацию сточных вод, включая рециркуляцию сточных вод в процессе производства меламина, получение после фильтрации чистой производственной воды и утилизацию щелочи, например СаСО3 в процессе каустификации.

Как здесь описано, часть термически и/или другим образом обработанного маточного раствора, который не подвергают рециркуляции, может быть напрямую выведена в виде сточных вод на станцию биологической водоочистки, в канал, канализацию или реку.

Согласно дальнейшему воплощению настоящего изобретения, по крайней мере, части сточных вод могут также использоваться для дальнейших целей, например для охлаждения, в частности как подпиточная вода при подаче охлаждающей воды.

Почти при любом химическом производстве необходима вода для охлаждения, например для конденсаторов, холодильников продукции и других холодильников. В процессе производства меламина требуется, например, охлаждающая вода для охлаждения маточного раствора и/или твердого меламина. В качестве охлаждающей воды обычно используется речная вода, морская вода или колодезная вода.

Охлаждающая вода обычно охлаждается в градирнях, где теплая охлаждающая вода охлаждается при контакте с окружающим воздухом в процессе испарительного охлаждения. Охлаждение вызывается испарением воды, что приводит к потере воды в форме испаряющейся воды (mev).

Кроме того, благодаря испарению увеличивается концентрация компонентов (ccw), присутствующих в охлаждающей воде. Это увеличение концентрации может допускаться только до некоторой степени, так как иначе оно может привести к засорению системы охлаждения. Поэтому вода должна выводиться систематически на регулярной основе так называемым методом продувочной воды (mbd).

Эти потери - при испарении и продувке - компенсируются добавлением подпиточной воды (mmu). Подпиточная вода - это сумма испарившейся воды (mev) и продувочной воды (mbd).

Поэтому рост концентрации охлаждающей воды (ccw) можно регулировать добавлением подпиточной воды и зависит от качества подпиточной воды (cmu) и первоначально подаваемой охлаждающей воды в контур охлаждающей воды. Обычно увеличение концентрации изменяется между 1,1, например, морская вода, и 10, например, ключевая вода или деминерализованная вода (ccw=1,1<cmu<10).

Использование сточных вод в качестве подпиточной воды позволяет снизить количество свежей воды, необходимой для подачи в процесс охлаждения. Это особенно важно для засушливых географических регионов или для снижения количества загрязненной технической воды.

Согласно этому воплощению изобретения, по крайней мере, часть или все сточные воды, предпочтительно 20-100%, особенно предпочтительно 40-100% общей суммы сточных вод, используются в качестве подпиточной воды.

Подобно свежей воде в качестве второго источника подпиточной воды может использоваться сточная вода. Соотношение сточных вод и используемой в качестве подпиточной воды свежей воды предпочтительно составляет от 1:1 до 1:20, предпочтительно между 1:2 и 1:8, наиболее предпочтительно 1:6.

Подпиточную воду смешивают предпочтительно с, по крайней мере, частью охлажденной воды. Соотношение подпиточной воды и охлажденной воды предпочтительно находится 1:8 и 1:100, предпочтительно между 1:10 и 1:80, более предпочтительно 1:30.

Затем смесь используют с целью охлаждения в в химическом производстве, например, в процессе получения меламина.

Затем выводимую из процесса получения меламина нагретую охлаждающую воду охлаждают в градирне путем испарения 3-10 т воды, преимущественно 4-6 т воды на тонну произведенного меламина, для достижения необходимого охлаждающего эффекта. Выводимую из градирни охлажденную воду или частично смешивают с подпиточной водой и таким образом возвращают в цикл охлаждения, или частично выпускают в качестве продувочной воды.

В дальнейшем предпочтительном воплощении изобретения сточные воды, используемые в процессе охлаждения в качестве подпиточной воды, также могут быть сточными водами, которые заранее не были подвергнуты термообработке.

Кроме того, использование сточных вод в качестве подпиточной воды не сводится к комбинации с вышеуказанными способами рециркуляции, но также может независимо применяться в любом процессе, требующем охлаждающей воды.

Изобретение иллюстрируется на рисунках со ссылкой на рабочие примеры.

Они показывают:

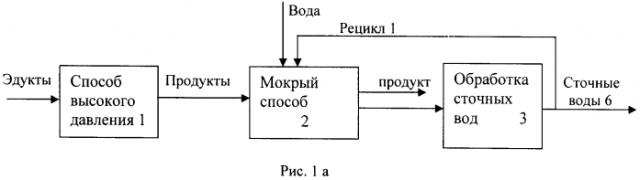

Рисунок 1а - схема, показывающая цикл щелочного маточного раствора в первом воплощении настоящего изобретения.

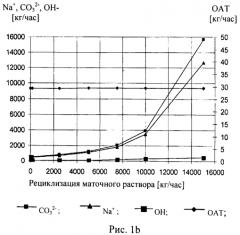

Рисунок 1b - диаграмма, показывающая эффект рециркулируемого щелочного маточного раствора без корректировки введения NaOH.

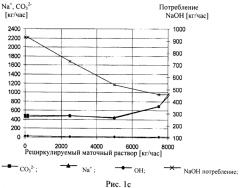

Рисунок 1с - диаграмма, показывающая эффект рециркулируемого щелочного маточного раствора на снижение NaOH.

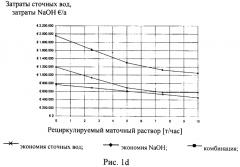

Рисунок 1d - диаграмма, показывающая экономический эффект метода рециркуляции.

Рисунок 1е - диаграмма, показывающая рост величины рН без и со снижением количества добавленного в мокрый способ NaOH.

Рисунок 2 - схема, показывающая цикл щелочного маточного раствора во втором воплощении настоящего изобретения.

Рисунок 3 - схема, показывающая цикл щелочного маточного раствора в третьем воплощении настоящего изобретения.

Рисунок 4 - схема, показывающая цикл щелочного маточного раствора в четвертом воплощении настоящего изобретения.

Рисунок 5 - схема, показывающая цикл сточных вод в пятом воплощении настоящего изобретения.

Пример 1: Рециркуляция щелочного маточного раствора без дальнейшей обработки

Схема на Рисунке 1 показывает путь рециркуляции щелочного маточного раствора согласно одному воплощению изобретения.

Эдукты, в частности мочевину, подают в способ высокого давления получения меламина (1). 11 т/час выводимого из узла высокого давления расплава меламина подают на мокрый узел (2) процесса получения меламина, включающий стадию гашения, где расплав гасят раствором NaOH, и стадию кристаллизации. В результате получают 10 т/час твердого меламина высокой чистоты. Аналогично полученный на стадии кристаллизации щелочной маточный раствор подвергают термообработке для удаления присутствующих триазинов в маточный раствор. Процесс термообработки (3) включает стадию термогидролиза с последующей стадией отпарки для удаления NH3. 3 т/час отпаренного щелочного маточного раствора рециркулируют на мокрый узел (2) процесса получения меламина; оставшуюся часть отпаренного щелочного маточного раствора выводят.

В одном конкретном воплощении изобретения согласно Рисунку 1 способ высокого давления получения меламина, который дает в общей сложности 28 т/час термообработанных сточных вод, обеспечивает рециркуляцию приблизительно 3 т/час сточных вод. Следовательно, количество выводимых сточных вод снижается от 28 т/час до 25 т/час.

Диаграмма на Рисунке 1b показывает эффект рециркулируемых сточных вод, то есть рециркулируемого щелочного маточного раствора, если поток каустической соды, то есть добавленный к потоку маточного раствора NaOH, не будет регулироваться. Концентрация ионов Na+ и C O 3 2 − увеличивается с количеством обработанных сточных вод, рециркулируемых на мокрый узел процесса получения меламина, что вызывает рост рН (Рисунок 1е) и может вызвать проблемы в отношении качества продукта. Напротив, концентрация ОАТ остается на постоянном уровне из-за хорошего осуществления гидролиза в секции обработки сточных вод.

При рециркуляции щелочного маточного раствора становится возможным уменьшение свежего NaOH. Диаграмма Рисунка 1 показывает корреляцию между уменьшением NaOH и соответственно расходом NaOH и количеством рециркулируемого щелочного маточного раствора. Также показаны количества ионов Na+ и C O 3 2 − , которые могут поддерживаться на постоянном уровне как следствие уменьшения NaOH (эффективно для рециркуляции вплоть до 6000 кг/час). Очевидно, что для экономии затрат эффект уменьшения NaOH очень значителен вплоть до рециркуляции 6000 кг\час сточных вод. Если рециркуляция осуществляется в более высоких количествах, чем 6000 кг/час, то концентрация карбонатов в мокром способе увеличивается настолько сильно, что возможны нежелательные эффекты в отношении качества меламина. На Рисунке 1d можно наблюдать снижение затрат такого рециркулирующего потока (затраты для NaOH составляют приблизительно 300 €/т и для сточных вод 3,50 €/т).

Помимо экономии свежего NaOH за счет рециркуляции щелочного маточного раствора, способ настоящего изобретения обеспечивает значительное снижение расхода свежей воды. Снижение расхода, например, 2000 кг/час свежей вода вызывает в свою очередь снижение 2000 кг/час сточных вод и 140 кг/час NaOH (Рисунок 1е). Капитальные затраты для осуществления способа настоящего изобретения сравнительно низки, поскольку достаточно только трубы с простыми контрольно-измерительными приборами.

Пример 2: Рециркуляция щелочного маточного раствора, включающая стадию фильтрации

Рисунок 2 показывает схему второго воплощения изобретения со стадией регенерации (4), включающей стадию ультрафильтрации (4а) и стадию обратного осмоса (4b).

Термообработанные сточные воды производства меламина (3) утилизируют с помощью узла обратного осмоса (4b) в комбинации со стадией ультрафильтрации (4а). На стадии ультрафильтрации (4а) до стадии обратного осмоса (4b) удаляются частицы, которые вызывают засорение от подачи сточных вод. Затем на стадии обратного осмоса (4b) сточные воды разделяются на фильтрат, который почти не содержит растворенных веществ, в частности Na2CO3 и NaHCO3, и концентрат, который содержит большинство растворенных веществ в значительно более высоких концентрациях, чем в подаваемых сточных водах.

Фильтрат, который по существу представляет собой чистую воду, рециркулируют в мокрый способ производства меламина. Утилизация фильтрата в виде чистой воды с помощью обратного осмоса достигает 80% в зависимости от рН и концентрации питания. Это означает, что количество выводимых сточных вод снижается приблизительно до 6 т/час от, в общей сложности, 28 т/час, тогда как остальные 22 т/час фильтрата рециркулируют в мокрую секцию.

Пример 3: Рециркуляция щелочного маточного раствора, включающая стадию каустификации

Рисунок 3 показывает схему третьего воплощения изобретения с процессом регенерации (5), включающим стадию добавления Са(ОН)2 (5а), каустификации (5b) и фильтрации (5 с).

Так как сточные воды после термообработки 3 содержат приблизительно 3% Na2CO3, целью обработки является извлечение NaOH с помощью Са(ОН)2. В зависимости от времени реакция каустификации 5b имеет коэффициент превращения от 90 до 100 процентов. Преимуществом такой обработки является регенерация NaOH и связанное с этим эффективное снижение сточных вод. Достигается снижение сточных вод до 80%. Оставшиеся не рециркулируемые сточные воды содержат большое количество твердого СаСО3, который может быть отделен и использован в других процессах (производство минеральных удобрений).

В воплощении изобретения 20 г/л СаО (0,4 моль/л) добавляют к 100 мл сточных вод производства меламина, содержащих 30 г/л Na2CO3 (0,3 моль/л при заданной величине рН 10,4). Реакция осуществляется при стехиометрическом молярном соотношении реагентов, чтобы обеспечить максимальное преобразование Na2CO3 в NaOH (см. вышеприведенное уравнение реакции). Время реакции составляет два часа при температуре 20°С и давление 1 атм.

После реакции определяют увеличение рН до 12,5-13,5 в результате образования свободного NaOH. Анализ осуществляют с помощью ионной хроматографии до отсутствия в растворе ионов Са2+. Твердые вещества (СаСО3 и Са(ОН)2) легко отфильтровывают. Для полного отделения твердой фазы используют центрифугу. Прозрачный раствор, содержащий NaOH, почти полностью рециркулируют в мокрый способ процесса получения меламина.

Пример 4: Рециркуляция щелочного маточного раствора, включающая стадию фильтрации и стадию каустификации

Схема Рисунка 4 показывает четвертый вариант воплощения изобретения посредством комбинации вышеописанных воплощений изобретения. Такая комбинация всех трех вышеописанных вариантов воплощения изобретения является наиболее эффективной.

В соответствии с первым вариантом воплощения изобретения (Рисунок 1) 3 т/час из общих 28 т/час термообработанных сточных вод процесса производства меламина (3) рециркулируют в мокрый способ (2), снижая количество сточных вод до 25 т/час (рецикл 1), как описано в Примере 1 (Рисунок 1а).

Оставшиеся не рециркулируемые сточные воды обрабатывают на стадии обратного осмоса (4b) и стадии ультрафильтрации (4а). Как описано в Примере 2 уменьшение количества сточных вод в этом варианте воплощения достигает до 80%. Следовательно, в этом случае 5 т/час (20%) концентрированного раствора NaHCO3 и Na2CO3 остаются в концентрате, тогда как 20 т/час (80%) фильтрата, который по существу состоит из чистой воды, рециркулируют в мокрый способ (рецикл 2).

Затем концентрат подвергают третьей стадии регенерации 5, а именно реакции каустификации (5а, b) при давлении 1атм и температуре 20°С (описано в Примере 3) путем добавления СаО. Конечное твердое вещество представляет собой смесь Са(ОН)2, СаСО3, Na2CO3, следов меламина и побочных продуктов, которую удаляют из жидкой фазы центрифугированием или фильтрацией (5с). Жидкая фаза рецикла 3 содержит концентрированный раствор NaOH, который рециркулируют в мокрый узел способа получения меламина.

В этом воплощении изобретения потребление NaOH снижается до 70%.

Пример 5: Использование сточных вод в качестве подпиточной воды

Рисунок 5 показывает пятый вариант воплощения изобретения, в котором накапливающиеся в процессе согласно Рисунку 1 сточные воды (6), по крайней мере, частично используются в качестве подпиточной воды (8). Конечно, могут также использоваться сточные воды из процесса согласно Рисунку 2, 3 или 4 или от любого другого процесса, снабжающего сточной водой.

В качестве второго источника подпиточной воды может дополнительно использоваться свежая вода (7). В процесс получения меламина в качестве охлаждающей воды (9) вместе с продувочной водой (12) подают подпиточную воду, например в мокрый узел (2) процесса синтеза меламина. Для охлаждения нагретую охлаждающую воду (9) направляют в градирню (10), где охлаждающая вода охлаждается благодаря испарению воды (11). Охлажденная вода (12) накапливается в градирне и впоследствии выпускается, посредством чего части охлажденной воды (12) смешиваются с подпиточной водой (8) и таким образом сохраняются в цикле охлаждения. Другая часть охлажденной воды выводится в качестве продувочной воды (13).

Производство меламина в промышленном масштабе требует приблизительно 450 м3 охлаждающей воды за тонну произведенного меламина. Чтобы обеспечить требуемое охлаждение для процесса получения меламина в градирне завода такого размера выпаривают приблизительно 7 т воды на тонну произведенного меламина. В случае, если концентрация в охлаждающей воде ccw в 3 раза выше, чем концентрация подпиточной воды cmu, необходимое количество продувочной воды составляет 3,6 тонн на тонну произведенного меламина. Поэтому, анализируя уравнение

mmu=mev+mbd, (1)

видно, что количество необходимой подпиточной воды составляет 10,6 тонн на тонну произведенного меламина.

Завод по производству меламина в промышленном масштабе выпускает приблизительно 2,6 тонны сточных вод на тонну произведенного меламина. Поэтому используемая в этом процессе подпиточная вода состоит из 2,6 тонн сточных вод на тонну произведенного расплава меламина и 8 т свежей воды. При использовании 2,6 тонн сточных вод как части подпиточной воды количество свежей подпиточной воды может быть снижено до 8 тонн на тонну произведенного меламина.

1. Способ рециркуляции воды в производственном процессе получения меламина, включающий- мокрый способ, включающий водную обработку расплава меламина из процесса синтеза меламина водным раствором щелочи, при этом обработка водой включает гашение расплава меламина, полученного в процессе синтеза меламина после отделения газа с раствором NaOH или KOH, и кристаллизацию с получением твердого меламина и триазинсодержащего щелочного маточного раствора,- процесс термообработки сточных вод, включающий термическую обработку указанного триазинсодержащего щелочного маточного раствора, причем термическую обработку проводят при температуре от 200 до 260°С и при давлении от 30 до 100 бар, и- процесс рециркуляции, где, по крайней мере, часть термически обработанного щелочного маточного раствора рециркулируют в мокрый способ.

2. Способ по п. 1, характеризующийся тем, что процесс обработки сточных вод включает стадию термогидролиза.

3. Способ по п. 1, характеризующийся тем, что часть термически обработанного щелочного маточного раствора, которую не рециркулируют в мокрый способ, выводят в качестве сточных вод.

4. Способ по п. 1, характеризующийся тем, что термически обработанный щелочной маточный раствор подвергают фильтрации перед рециркуляцией, по крайней мере, части его в мокрый способ.

5. Способ по п. 4, характеризующийся тем, что термически обработанный щелочной маточный раствор подают по крайней мере на один элемент мембранной фильтрации (МФ), разделяют в элементе мембранной фильтрации (МФ) на фильтрат и концентрат и, по крайней мере, часть фильтрата рециркулируют в мокрый способ.

6. Способ по п. 5, характеризующийся тем, что элемент мембранной фильтрации включает стадию ультрафильтрации и/или стадию обратного осмоса.

7. Способ по п. 1, характеризующийся тем, что до 80% вес. термически обработанного щелочного маточного раствора и/или фильтрата рециркулируют в мокрый способ.

8. Способ по п. 1, характеризующийся тем, что термически обработанный щелочной маточный раствор, подвергают каустификации перед рециркуляцией, по крайней мере, части его в мокрый способ.

9. Способ по п. 8, характеризующийся тем, что к термически обработанному щелочному маточному раствору добавляют Са(ОН)2 или известь, в частности гашеную известь.

10. Способ по п. 9, характеризующийся тем, что каустифицированный раствор подвергают стадии отделения твердой фазы, в частности фильтрации, и рециркулируют, по крайней мере, часть обогащенного NaOH супернатанта в мокрый способ.

11. Способ по п. 4, характеризующийся тем, что сточные воды подают и разделяют на элементе мембранной фильтрации (МФ) на фильтрат и концентрат и, по крайней мере, часть фильтрата рециркулируют в мокрый способ.

12. Способ по п. 11, характеризующийся тем, что удаляемый с элемента мембранной фильтрации концентрат каустифицируют, каустифицированный раствор подвергают стадии отделения твердой фазы, в частности осаждению или фильтрации, и, по крайней мере, часть супернатанта рециркулируют в мокрый способ.

13. Способ по п. 4, характеризующийся тем, что, по крайней мере, часть сточных вод используют для охлаждения.

14. Способ по п. 13, характеризующийся тем, что указанную часть сточных вод используют в качестве подпитывающей воды.