Термоплавкая композиция для формования заливкой

Иллюстрации

Показать всеИзобретение относится к термоплавкой композиции на основе термопластичного эластомера. Предложена термоплавкая композиция в форме гранул и/или порошка с размером частиц не более 1400 мкм, содержащая 40-70 мас.% селективно гидрогенированного блок-сополимера (ГБПС); 8,5-15 мас. % гомополимера пропилена и/или сополимера на основе пропилена; 1-30 мас.% гомополимера бутилена, сополимера на основе бутилена или комбинации гомополимера бутилена и сополимера на основе бутилена и 7,7-20 мас. % пластифицирующего масла, выбранного из нафтеновых и парафиновых масел, в которой ГБПС (i) представляет собой линейный или разветвленный гидрогенированный блок-сополимер, имеющий общую конфигурацию A-B-A, (A-B)n, (A-B-А)n, (A-В-A)nХ, (A-B)nX, либо смесь этих конфигураций, где n - целое число от 2 до примерно 30, X - остаток сшивающего агента, где а) перед гидрогенированием каждый блок A представляет собой полимерный блок моноалкениларена, а каждый блок B - блок сополимера с регулируемым распределением, содержащий по меньшей мере один сопряженный диен и по меньшей мере один моноалкениларен; б) после гидрогенирования восстановлено 0-10% двойных связей арена и по меньшей мере 90% двойных связей сопряженного диена; в) среднечисленная молекулярная масса каждого блока A составляет 5,0 - 7,5 кг/моль, общая кажущаяся среднечисленная молекулярная масса линейного ГБПС составляет 70 - 150 кг/моль, общая кажущаяся среднечисленная молекулярная масса разветвленного ГБПС составляет 35 - 75 кг/моль на ветвь; г) каждый блок В содержит концевые области, связанные с блоками A и обогащенные звеньями сопряженного диена, а также одну или более областей, не связанных с блоками A и обогащенных звеньями моноалкениларена; д) общее содержание моноалкениларена в гидрогенированном блок-сополимере составляет 20 - 45 мас.%; е) содержание моноалкениларена в каждом блоке B составляет 10 - 40 мас.%; ж) каждый блок B имеет показатель блочности по стиролу менее 10% и з) содержание винила в каждом блоке B составляет по меньшей мере 40 мас.%. Технический результат - предложенная композиция может применяться на стандартном оборудовании при более низких температурах и меньшем количестве циклов обработки. 3 н. и 15 з.п. ф-лы, 3 ил., 6 табл., 11 пр.

Реферат

Область техники

Настоящее изобретение относится к термоплавкой композиции, которая может использоваться для формования заливкой и подобных ей (основанных на спекании) методов формования, таких как ротационное формование. Изобретение, в частности, относится к термоплавкой композиции на основе термопластичного эластомера (ТПЭ), где ТПЭ является гидрогенированным блок-сополимером на основе стирола (ГБПС).

Предшествующий уровень техники

Формование заливкой представляет собой процесс, в котором полые изделия можно получить из ТПЭ. Этот процесс, как правило, включает нагревание полой формы, в которую загружают композицию ТПЭ в форме порошка и/или микрогранул. Затем форму нагревают при вращении, при этом композиция ТПЭ спекается в оболочку требуемой формы. После охлаждения формы от нее отделяют конечный продукт, который может иметь простую или сложную форму. К типичной продукции, получаемой данным способом, относятся крышки приборных панелей и подушек безопасности, используемых в автомобилях. К другим элементам интерьера автомобилей, получаемым данным способом, относятся дверные ящики для мелких вещей, дверные панели, консоли и т.д. Важнейшими характеристиками таких изделий являются гибкий дизайн, пригодность к переработке для вторичного использования, устойчивость к низким и высоким температурам, стабильность под действием света, легкость и высокая производительность изготовления.

В настоящее время для изготовления приборных панелей используют поливинилхлорид (ПВХ). ПВХ отличается приемлемыми характеристиками плавления/плавкости (Тпл 235°C, 80-150 с), относительно низкой вязкостью, обеспечивающей хорошую текучесть; доступностью в виде порошка; хорошей прочностью на разрыв и устойчивостью к царапинам, стойкостью к воздействию УФ-излучения и низкой стоимостью. Недостатками ПВХ являются относительно высокая плотность (1,4) и негативное мнение со стороны потребителей и законодательных органов в связи с вредным воздействием на окружающую среду, использование в сочетании со специальными пластификаторами, вызывающими запотевание, появление запаха и липкость, а также непригодность к переработке для вторичного использования.

Применение композиций на основе гидрогенированных сополимеров на основе стирола (ГБПС), иногда называемых компаундами, позволяет преодолеть многие недостатки, связанные с использованием ПВХ. В связи с этим данный подход стал объектом инновационных разработок. Тем не менее, ПВХ по-прежнему остается стандартным материалом для промышленного формования заливкой. Существующие композиции ГБПС пока не обеспечивают достаточной возможности получения материалов, обладающих высокими показателями плавкости и текучести и позволяющих производить прочные и гибкие изделия с использованием традиционного промышленного оборудования.

В патентном документе EP 673970 A описываются конвейерные ленты, в которых композицию на основе блок-сополимера наносят на ткань в виде горячего расплава или мелкодисперсного порошка, из которого затем формируют сплошной слой посредством термообработки.

В публикации WO 99/32558 описывается термоплавкая эластомерная композиция, содержащая: (а) 100 массовых частей селективно гидрогенированного блок-сополимера, содержащего блок-сополимер A′В′ и полиблок-сополимер с по меньшей мере двумя концевыми блоками A и по меньшей мере одним внутренним блоком B, при этом блоки A′ и A представляют собой блоки моноалкениларенового полимера, а блоки B′ и В представляют собой блоки по существу полностью гидрогенированного сопряженного диенового полимера, среднечисленная молекулярная масса блоков A′ и A находится в пределах от 3000 до 7000, а содержание моноалкиларена в полиблок-сополимере находится в пределах от 7 о 22 масс.%; (б) от 20 до 50 phr (массовых частей на 100 массовых частей полимера) по меньшей мере одного полиолефина с высокой температурой плавления; (в) от 0 до 19 phr пластификатора, выбранного из нафтеновых и парафиновых масел; (г) от 0 до 45 phr по меньшей мере одной смолы (полимера), совместимой с блоками сопряженного диенового полимера; при этом размер частиц указанной эластомерной композиции составляет не более 1400 микрон. Эта композиция используется в процессах с малым усилием сдвига.

В публикации WO 95/03447 описываются пригодные к переработке для вторичного использования ковровые покрытия, получаемые посредством нанесения порошковой композиции на основе блок-сополимера, содержащей по меньшей мере следующие компоненты: (а) блок-сополимер, содержащий по меньшей мере два концевых поливинилароматических блока и по меньшей мере один внутренний блок полисопряженного диена, в котором исходная этиленовая ненасыщенность может быть селективно гидрогенирована, а на указанный блок-сополимер может быть привито полярное соединение; (б) неароматическое пластифицирующее масло; (в) совместимый с концевым блоком полимер, расположенный с обратной стороны ковровой ткани; описывается также композиция на основе блок-сополимеров для изготовления указанных ковровых покрытий.

В патентном документе EP 659831 описывается свободно текущая порошковая композиция с размером частиц не более 800 мкм, содержащая: (а) 100 массовых частей блок-сополимера, содержащего по меньшей мере один блок поли(моновинил-ароматического углеводорода) и по меньшей мере один гидрогенированный или негидрогенированный блок полисопряженного диена при содержании моновинил-ароматического углеводорода в пределах от 10 до 60 масс.% от общей массы блок-сополимера; (б) от 50 до 200 массовых частей пластифицирующего масла; (в) от 50 до 200 массовых частей полимера, совместимого с блоками поли(моновинилароматического углеводорода), и (г) опудривающее средство в количестве от 0,1 до 10 масс.% от общей массы композиции. Процесс получения указанной свободно текущей порошковой композиции включает расплавление и смешение в расплаве всех компонентов за исключением опудривающего средства и пенообразователя, если он присутствует, с последующим охлаждением. Затем полученную композицию гранулируют, после чего полученные гранулы подвергают криогенному размалыванию. В заключение опудривающее средство и, возможно, пенообразователь смешивают в сухом виде с порошком, полученным на предыдущей стадии. Указанная свободно текущая композиция хорошо применима для изготовления однородных слоев с гладкой поверхностью, которые могут быть успешно нанесены на подложки ковровых покрытий, конвейерные ленты, уплотнители крышек бутылок.

В патенте JP 11092602 описывается термопластичная эластомерная порошковая композиция для формования заливкой, изготавливаемая компаундированием полипропилена, гидрогенированного бутадиен-стирольного каучука, технологического масла, эластомера (например, блок-сополимера состава стирол-(этилен-пропилен)-стирол, усилителя адгезии (например, полипропилена, модифицированного кислотой, или полипропилена, содержащего гидроксильные группы), агента для смазки формы (например, диметилсилоксана) и, возможно, органического пероксида.

Аналогично, в патенте JP 11342509 описывается термопластичная эластомерная композиция для порошкового формования, получаемая при добавлении в полипропилен с ПТР (показателем текучести расплава, измеряемым по методу JIS К720) 100-800 г/10 мин, по меньшей мере гидрогенированного бутадиен-стирольного каучука (H-SBR), технологического масла и эластомера, обладающего отличной способностью к абсорбции масла, и размешивание указанных компонентов при нагревании.

В патентном документе EP 811657 A описывается термопластичная порошковая композиция для формования заливкой, получаемая из полипропилена, гидрогенированного бутадиен-стирольного каучука, технологического масла и эластомера, обладающего отличной абсорбционной способностью. Процесс изготовления указанной термопластичной эластомерной композиции может включать добавление к указанным компонентам органического пероксида и размешивание полученной смеси при нагревании.

В патенте US 6906144 описывается композиция на основе полипропилена для порошкового формования заливкой, представляющая собой смесь гомополимера, сополимера или терполимера пропилена, олефинового каучука, стирольного каучука и полипропиленового воска и обладающая отличной ударопрочностью при низких температурах, термостойкостью и отсутствием неприятного запаха. Указанная композиция может быть получена методом криогенной пульверизации в присутствии жидкого азота с образованием порошка со средним размером частиц от 200 до 300 мкм, пригодного для порошкового формования заливкой. Полученный порошок может быть нанесен на вспененный полиуретановый слой с реагентом для обработки поверхности без использования грунтовочного покрытия. Указанный порошок в особенности применим для отделки поверхности интерьера автомобилей, в частности приборных панелей.

В патенте JP 2003246910 описывается материал для формования заливкой, состоящий из композиции на основе гидрогенированного сополимера, в состав которой входят 50-97 масс.% гидрогенированного сополимера (1) и 3-50 масс.% термопластичного полимера (2). Гидрогенированный сополимер (1) содержит сопряженный диен и композицию на основе винилароматического соединения, содержащую (а) свыше 50, но не более 90 масс.% винилароматического соединения и (б) не более 40 масс.% блоков винилароматического полимера в сополимере (в) со среднемассовой молекулярной массой 50000-1000000 и (г) содержанием в сополимере гидрогенированных двойных связей сопряженного диенового соединения не менее 75%. Указанную композицию на основе гидрогенированного сополимера получают посредством пульверизации и применяют для порошкового формования заливкой при изготовлении продукции, применимой в качестве отделочных материалов.

В патентном документе EP 0733677 A описывается композиция на основе блок-сополимера типа SEBS (содержащего по меньшей мере два полистирольных концевых блока и внутренний блок гидрогенированного сопряженного диена), пригодная для использования в ротационном формовании. Указанный термопластичный материал в форме тонкодисперсного порошка или микрогранул в сочетании с опудривающим агентом при расплавлении способен растекаться с образованием термопластичного слоя на внутренней поверхности формы.

В патентном документе EP 1396525 описаны аналогичные композиции на основе смеси полипропилена и стирольного эластомера для применения в качестве мягких листов. Указанная композиция может быть изготовлена в форме порошка и/или микрогранул. Композиция может содержать сополимер этилена. При формовании заливкой повышенная текучесть обеспечивается посредством введения соответствующей добавки.

В патентном документе EP 1605002 A описываются композиции типа ГБПС, обладающие хорошей перерабатываемостью, гибкостью, погодостойкостью и рядом других свойств, однако о повышенной способности указанной композиции к формованию заливкой пока не сообщается.

В публикации US 2006100380 описывается перерабатываемая формованием композиция типа ТРО, содержащая смесь полипропилена, стирольного эластомера, линейного полиэтилена низкой плотности и масла.

В патентном документе EP 2009053 A описывается композиция типа ТРО, обладающая повышенной вязкостью расплава и способ ее изготовления.

В публикации WO 03/066731 описываются регулируемые блок-сополимеры, которые могут подвергаться компаундированию с различными другими полимерами, включая полимеры на основе олефинов, полимеры на основе стирола, полимеры, повышающие липкость, а также термопластичные инженерные пластики. Указанные компаунды могут применяться, например, для изготовления отделочных элементов автомобилей посредством формования заливкой.

Несмотря на большое количество патентных источников, в которых описываются композиции для формования заливкой, многие промышленные продукты по-прежнему изготавливают на основе ПВХ. ПВХ обладает рядом недостатков, к которым относятся запотевание, выделение летучих органических соединений, масла и пластификаторов, наличие запаха и т.д. Указанные недостатки могут быть преодолены за счет использования композиций на основе бутадиен-стирольных каучуков (БСК), однако указанные новые БСК не обладают достаточно хорошими для данного применения свойствами и/или способностью к обработке.

К свойствам, необходимым для применения, например, в конструкции автомобиля (крышки приборных панелей), как правило, относятся значения предела прочности на разрыв σ=11±2 МПа и максимального относительного удлинения при разрыве ε≥250%. На практике необходимы значения предела прочности на разрыв σ≥10 МПа. К другим важным свойствам относятся твердость, стойкость к царапанию, запотеванию, горючесть и скорость окрашивания под действием света. В частности, по своим характеристикам новая композиция для изготовления автомобильных деталей (приборных панелей) должна отвечать следующим требованиям:

- твердость по Шору A в пределах от 60 до 95 в соответствии со стандартом ASTM-D2240;

- предел прочности на разрыв ≥8 МПа в соответствии со стандартом ASTM D412-C;

- успешное прохождение испытаний на плавление.

Испытания соединений на плавление проводят для определения применимости композиции для переработки посредством формования (ротационного формования) заливкой. Испытания показывают, соответствует ли термопластичный материал определенным заданным характеристикам плавления при нагревании в регулируемых условиях. Образец считается успешно прошедшим испытания, если результаты как визуального наблюдения, так и определения изменения толщины признаются положительными. Испытания соединений на плавление подробно описаны в экспериментальной части.

Кроме того, помимо указанных выше свойств большое значение имеют также внешний вид материала и тактильные ощущения при соприкосновении с ним. Например, конечный продукт не должен быть пластичным (клейким или маслянистым) на ощупь. Он не должен выглядеть «дешевым» или низкокачественным, т.е. по своему внешнему виду и ощущениям напоминать потребителям низкокачественные недорогие пластики. Кроме того, конечный продукт не должен содержать проколов и нежелательных следов растекания материала и других неоднородностей рельефа.

В отношении способности к обработке важнейшими требованиями являются скорость плавления, которая может быть определена с использованием метода, описанного ниже.

В данном описании понятие «вязкость расплава» при любой заданной температуре означает, что данное свойство измеряют при низкой скорости сдвига и определяют как вязкость при нулевой скорости сдвига. Вязкость расплава термоплавких композиций, применяемых для формования заливкой, должна находиться в пределах от 50 Па·с до 250 Па·с, с возможностью расширения данного диапазона, при температурах переработки от 180 до 260°C по данным измерений при низкой скорости сдвига, применяемых при использовании реометра с параллельными пластинами.

Интересно отметить, что в настоящее время разработана композиция, которая может без затруднений применяться конечными потребителями, применяющими ПВХ без необходимости замены оборудования, при этом получаемую продукцию изготавливают при более низких температурах обработки и меньшем количестве циклов в сравнении с использованием ПВХ. Указанный продукт является экологически безопасным (не содержит галогенов, легко подвергается переработке для вторичного использования), обладает отличными показателями по тактильным ощущениям и отличным набором механических свойств. Таким образом, настоящее изобретение основано на особом соединении.

Сущность изобретения

В настоящем изобретении предложена термоплавкая композиция в соответствии с п.1 формулы изобретения. Кроме того, предложен способ получения слоя термоплавкого пластика на внутренней поверхности формы с использованием указанной новой композиции. Также предложены панели для приборов и подобные им изделия, содержащие слой термоплавкого пластика на основе указанной новой композиции.

Краткое описание графических материалов

На фиг.1 представлена фотография термоплавкой композиции (микрогранул и порошка), используемых для формования заливкой. На фиг.2 представлена фотография оболочки приборной панели, которая может быть изготовлена из новой термоплавкой композиции посредством формования заливкой. На фиг.3 представлены фотографии образцов, квалифицированных как «Не прошедший испытания на плавление» (слева) и «Прошедший испытания на плавление» (справа). На фотографии левого образца видно наличие острых/квадратных краев, в то время как у правого образца наблюдаются закругленные/гладкие края (являющиеся подтверждением плавления) при отсутствии нарушений структуры поверхности.

Варианты осуществления изобретения

Термоплавкая композиция содержит:

(i) от 40 до 70 масс.% селективно гидрогенированного блок-сополимера на основе стирола (ГБПС);

(ii) от 0 до 15 масс.% гомополимера пропилена и/или сополимера на основе пропилена (ПП);

(iii) от 1 до 30 масс.% гомополимера бутилена (iiia), сополимера бутилена (iiib) или комбинации гомополимера бутилена (iiia) и сополимера бутилена (iiib) (ПБ);

(iv) от 0 до 20 масс.% пластифицирующего масла, выбранного из нафтеновых масел и парафиновых масел;

(v) от 0 до 10 масс.% агентов против царапин;

(vi) от 0 до 10 масс.% опудривающего агента;

(vii) от 0 до около 10 масс.% одной или нескольких добавок.

ГБПС, используемый в новой композиции в качестве компонента (i), представляет собой органический полимер, содержащий моноалкенилареновые концевые блоки А и внутренний блок В, образованный моноалкениловым аренном и сопряженным диеном, расположенными с регулируемым распределением. Блок-сополимеры, содержащие блок В с регулируемым распределением звеньев, описаны в патенте EP 1474458 A. В данном описании термин «регулируемое распределение» относится к молекулярной структуре, имеющей следующие характеристики: (1) концевые области соединены с блоками «A» гомополимера моноалкениларена, обогащенными звеньями сопряженного диена (т.е. содержащие их в количестве, превышающем среднее), (2) одна или более областей, не соединенных с блоками А, обогащены моноалкенилареновыми звеньями (т.е. содержат их в количестве, превышающем среднее); и (3) общая структура характеризуется относительно низкой блочностью. В данном описании термин «обогащенный» означает «содержащий в количестве, превышающем среднее», предпочтительно более чем на 5% от средней величины.

Показатель блочности по стиролу означает процентное содержание звеньев стирола (или другого алкениларена) к общему количеству звеньев стирола:

Блочность (%) = 100* (число звеньев стирола, образующих блоки / Общее число звеньев стирола). Содержание ГБПС (i) в термоплавкой композиции составляет от 45 до 55 масс.%.

Для ГБПС, используемых в термоплавкой композиции в соответствии с настоящим изобретением, предпочтительная величина показателя блочности блока В по стиролу составляет менее примерно 10.

Сополимерный блок с регулируемым распределением предпочтительно содержит три отличные друг от друга области - области, обогащенные диеном, расположенные на конце блока, и области, обогащенные моноалкенилареном, расположенные в середине или центре блока. Обычно область, соединенная с блоком А, образует первые 15-25% блока и содержит область(и), обогащенную диеном, а остальная часть блока рассматривается как обогащенная ареном. Термин «обогащенная диеном» означает, что данная область характеризуется более высоким соотношением между содержанием диена и арена по сравнению с областью, обогащенной ареном. Желательно получение сополимерного блока с регулируемым распределением моноалкениларена и сопряженного диена и постепенным увеличением доли звеньев моноалкениларена до максимума вблизи середины или центра блока (при описании структуры АВА) и ее последующем постепенным снижением вплоть до полной полимеризации полимерного блока. Указанная структура является особой и отличной от клиновидных и/или статистических структур, описанных в ранее опубликованных источниках.

Предпочтительными мономерами, используемыми в качестве моноалкениларена, являются стирол, α-метилстирол, napa-метилстирол, винилтолуол, винилнафталин и пара-бутилстирол, а также смеси перечисленных мономеров. Наиболее предпочтительным является использование стирола. Предпочтительными мономерами, используемыми в качестве сопряженного диена, являются 1,3-бутадиен и замещенные бутадиены, например изопрен, пиперилен, 2,3-диметил-1,3-бутадиен и 1-фенил-1,3-бутадиен, а также смеси перечисленных мономеров. Наиболее предпочтительным является использование 1,3-бутадиена. В данном описании и формуле изобретения термин «бутадиен» означает «1,3-бутадиен».

Блок-сополимеры селективно гидрогенированного моноалкиларена и сопряженного диена могут иметь линейную конфигурацию типа А-В-А. Блок-сополимеры могут также структурироваться с образованием разветвленного полимера типа (А-В)nX или (А-В-А)nX либо возможно сочетание разветвленной и линейной структур. Некоторые диблок-сополимеры типа А-В могут составлять до примерно 30 масс. % ГБРС, однако для придания прочности предпочтительным является присутствие в его составе по меньшей мере 70 масс. % блок-сополимеров А-В-А или разветвленных сополимеров (содержащих 2 или более концевых полимерных блока на молекулу). К другим возможным структурам относятся сополимеры типа (А-В)n и (А-В)nA. В приведенных формулах n представляет собой целое число в интервале от примерно 2 до примерно 30, предпочтительно от примерно 2 до примерно 15 и более предпочтительно от примерно 2 до 6, а X представляет собой оставшийся фрагмент или остаток сшивающего агента.

Важно также регулировать молекулярную массу различных блоков. Необходимая среднечисленная молекулярная масса моноалкениларенового блока А находится в пределах от примерно 5000 до примерно 7500. Для триблок-сополимера со структурой ABA или (АВ)2Х общая кажущаяся среднечисленная молекулярная масса должна находиться в пределах от примерно 70000 до примерно 150000, предпочтительно от примерно 125000 до примерно 150000, а для составных сополимеров - от примерно 35000 до примерно 75000 на ветвь, предпочтительно от примерно 62500 до примерно 75000 на ветвь. В данном описании термин «кажущаяся» относится к молекулярной массе полимера, измеренной метом гель-проникающей хроматографии (ГПХ), называемой также вытеснительной хроматографией (SEC) с использованием полистирольных калибровочных стандартов (с использованием метода, аналогичного описанному в стандарте ASTM D5296-05). В настоящем описании в качестве молекулярной массы рассматривается среднечисленная молекулярная масса. Молекулярно-массовое распределение (Mw/Mn) полимеров, полученных анионной полимеризацией, невелико. В связи с этим общепринятым является использование пика среднечисленной молекулярной массы, поскольку различия между пиком молекулярной массы (Мр) и среднечисленной молекулярной массой (Mn) очень малы. Другим важным аспектом настоящего изобретения является регулирование микроструктуры или содержания винильных фрагментов в сопряженном диене в блоке сополимера с регулируемым распределением. Термин «содержание винильных фрагментов» относится к сопряженным диенам, получаемым посредством 1,2-присоединения (в случае бутадиена возможно 3,4-присоединение в случае изопрена). Таким образом, термин «винил» не имеет никакого отношения к ПВХ. При использовании бутадиена в качестве сопряженного диена содержание в сополимерном блоке конденсированных бутадиеновых звеньев, имеющих конфигурацию 1,2 по винильным фрагментам, определяемое методом протонного ЯМР, должно составлять по меньшей мере примерно 40 масс.%, предпочтительно по меньшей мере примерно 60 масс.%, более предпочтительно от примерно 60 до примерно 80 масс.% и наиболее предпочтительно от примерно 65 до примерно 75 масс.%.

Для обеспечения регулируемого распределения в блоке В массовая доля моноалкениларена в каждом блоке составляет от примерно 10 до примерно 40 масс.%, предпочтительно от примерно 15 до 30 масс.% и наиболее предпочтительно от примерно 20 до примерно 25 масс.%.

Блок-сополимер является селективно гидрогенированным. Гидрогенирование может осуществляться с использованием любого из нескольких способов гидрогенирования или селективного гидрогенирования, известных из ранее опубликованных источников. Например, такое гидрогенирование может быть достигнуто с использованием способов, описанных в патентах US 3670054 и US 3700633. Гидрогенирование можно проводить в условиях, обеспечивающих восстановление по меньшей мере примерно 90% сопряженных диеновых двойных связей, а также от 0 до 10% ареновых двойных связей. Предпочтительным является восстановление по меньшей мере примерно 95%, а наиболее предпочтительным - примерно 98% сопряженных диеновых двойных связей. Другой возможностью является гидрогенирование полимера в условиях, при которых ароматическая ненасыщенность также снижается до уровня менее 10% от указанного выше содержания. В этом случае количество двойных связей как в сопряженном диене, так и в арене может быть уменьшено на 90% и более.

Другими словами, предпочтительным вариантом ГБПС (i) является селективно гидрогенированный блок-сополимер, имеющий общую конфигурацию А-В-А, (A-B)n, (А-В-А)n, (А-В-А)nX, (А-В)nX или их смеси, где n - целое число от 2 до примерно 30, предпочтительно от 2 до примерно 15 и более предпочтительно от 2 до 6, а X - остаток сшивающего агента, где:

а) перед гидрогенированием каждый блок А представляет собой блок моноалкениларена, а каждый блок В - блок сополимера с регулируемым распределением, содержащий по меньшей мере один сопряженный диен и один моноалкениларен;

б) после гидрогенирования восстановлено примерно 0-10%, предпочтительно менее 5% двойных связей арена, и по меньшей мере примерно 90%, предпочтительно примерно 95% и более и наиболее предпочтительно примерно 98% и более двойных связей сопряженного диена;

в) общая кажущаяся среднечисленная молекулярная масса (определенная методом ГПХ) находится в пределах от примерно 70000 до примерно 150000, предпочтительно от примерно 125000 до примерно 150000 для линейных ГБПС, а для разветвленных ГБПС ее величина составляет от примерно 35000 до примерно 75000, предпочтительно от примерно 62500 до примерно 75000 на каждую ветвь, при этом каждый блок А имеет среднечисленную молекулярную массу от примерно 5000 до примерно 7500;

г) каждый блок В содержит концевые области, связанные с блоками А и обогащенные звеньями сопряженного диена, а также одну или более областей, не связанных с блоками А и обогащенных звеньями моноалкениларена;

д) общее содержание моноалкениларена в гидрогенированном блок-сополимере составляет от примерно 20 до примерно 45 масс. %, предпочтительно от примерно 30 до примерно 40 масс. %;

е) в каждом блоке В содержание моноалкениларена составляет от примерно 10 до примерно 40 масс. %, предпочтительно от примерно 15 до примерно 30 масс. % и наиболее предпочтительно от примерно 20 до примерно 25 масс. %;

ж) каждый блок В имеет показатель блочности по стиролу менее 10%;

з) массовая доля винила в каждом блоке В составляет по меньшей мере примерно 40 масс. %.

В качестве компонента (и) могут использоваться гомополимер пропилена или сополимеры (включая терполимеры) на его основе, однако использование полимера на основе пропилена не является обязательным. К полимерам на основе пропилена, применимым в настоящем изобретении, относятся кристаллический полипропилен, а также со- и терполимеры на основе пропилена, содержащие небольшое (обычно не превышающее 15 масс. % от общей массы полипропилена) количество других олефиновых мономеров, например этилена, бутена, октена и т.д., однако помимо указанных полимеров на основе пропилена для решения задач настоящего изобретения возможно использование и других полимеров. Подходящие полимеры на основе пропилена имеют показатель текучести расплава (ПТР(D) по стандарту ASTM D1238) в пределах от примерно 25 до примерно 150 г/10 мин, предпочтительно от примерно 75 до примерно 125 г/10 мин, более предпочтительно примерно 100 г/10 мин по данным измерений при 230C и нагрузке 2,16 кг. В частности, подходящим полимером на основе пропилена является сополимер Moplen EP648V компании Lyondellbasell.

В качестве компонента (iii) может использоваться гомополимер бутилена или сополимер бутилена с небольшим содержанием другого α-олефина, содержащего от 2 до 20 атомов углерода, а также комбинации указанных соединений. Предпочтительным компонентом (iii) является комбинация гомополимера и сополимера (или терполимера). Компонент (iii) может присутствовать в количестве от примерно 1 до 30 масс. %, предпочтительно от 10 до 30 масс. %. В случае комбинации гомополимера и сополимера предпочтительное массовое соотношение между гомополимером и сополимером составляет от примерно 1:1 до примерно 10:1, более предпочтительно от примерно 2:1 до примерно 3:1.

Допустимые значения показателя текучести расплава (ПТР(Е) по стандарту ASTM D1238) гомополимера бутилена находятся в пределах от примерно 0,1 до 500 г/10 мин, предпочтительно от примерно 0,5 до 250 г/10 мин и более предпочтительно примерно 200 г/10 мин, по данным измерений при 190C и нагрузке 2,16 кг. В частности, полимером на основе бутилена, применимым для решения задач настоящего изобретения, является полибутен-1 марки РВ0800М компании Lyondellbasell.

Содержание другого α-олефина, используемого при сополимеризации для получения сополимера, составляет не более 20 мол.%, предпочтительно не более 10 мол.% и более предпочтительно не более 5 мол.%. Примерами другого α-олефина являются этилен, пропилен, гексен, 4-метилпентен-1, октен-1, децен-1, октадецен-1 и т.д. Предпочтительным сополимером на основе бутадиена является пластомер, продаваемый под торговым названием Koattro марки КТ AR03 или КТ AR05 (компания LyondellBasell). Данный сополимер имеет плотность (по стандарту ISO 1183) примерно 890 кг/м3, температуру плавления (измеренную методом ДСК) примерно 114C и ПТР(Е) (190C/2,16 кг) примерно 0,8 г/10 мин.

Возможно использование пластификатора, например, в форме белого парафинового масла или других масел на основе нефти, олигомерных олефинов, низкомолекулярных полимеров, а также растительного и животного масла и их производных. Используемый пластификатор не должен вызывать запотевание или выделять жидких компонентов.

Кроме того, термоплавкая композиция может содержать добавки, такие как агенты против царапин и опудривающие агенты, УФ- и термостабилизаторы (например, LowiliteТМ 26, TinuvinТМ 326 компании BASF и UvasorbТМ S26 компании 3V Sgima), антиоксиданты (например, IrganoxТМ 1010, IrgafosТМ 168), органические и неорганические наполнители, пигменты (например, Plasblak® компании Cabot), смазки, диспергаторы и другие добавки.

В качестве агентов против царапин, известных также как ингибиторы царапания, могут использоваться амиды жирных кислот, такие как олеамид, эрукамид, а также силоксаны, например высокомолекулярный полидиметилсилоксан. Термоплавкая композиция может содержать агент против царапин в количестве до 10 масс. %, предпочтительно от примерно 1 до примерно 3 масс. %.

В качестве опудривающих агентов могут использоваться неорганические мелкодисперсные порошки со среднеобъемным диаметром частиц от 0,1 до 20 мкм, такие как оксид магния (например Maglite D компании HallStar) и оксид цинка, а также гидратированные силикаты, такие как тальк и монтмориллонитовая глина. Термоплавкая композиция может содержать опудривающий агент в количестве от 0 до 10 масс. %, предпочтительно от примерно 3 до 7 масс. %.

В качестве термостабилизаторов могут использоваться фенолы, гидроксиламины, фосфаты и их комбинации. Термоплавкая композиция может содержать термостабилизатор в количестве от 0,1 до 4 масс. %.

УФ-стабилизаторы, антиоксиданты, органические и неорганические наполнители, пигменты, смазки и диспергаторы обычно используют в количестве от примерно 0,1 до 3 масс. %.

Для получения описанной термоплавкой композиции сначала смешивают все компоненты, за исключением опудривающего агента, в расплавленном состоянии с использованием известного устройства для смешения порошков, с последующим охлаждением. Затем полученную композицию гранулируют, после чего полученные гранулы подвергают криогенному размалыванию. На завершающей стадии в полученный порошок добавляют опудривающий агент. Возможно также получение композиции в форме микрогранул с размером частиц менее 1400 мкм. Предпочтительной формой термоплавкой композиции являются частицы с размером в пределах от 50 до 800 мкм, получаемые размалыванием или микрогранулированием. Более предпочтительно термоплавкая композиция содержит и порошок (с размером частиц менее 800 мкм, предпочтительно в пределах от 0,01 до 500 мкм) и микрогранулы.

В типичном случае формование заливкой проводят на обычном оборудовании, которое используется в настоящее время для работы с термоплавкими композициями на основе ПВХ.

Настоящее изобретение далее иллюстрируется, но не ограничивается приводимыми ниже примерами. В приводимых примерах все доли и процентные отношения являются массовыми и указаны относительно общей массы композиции, если не указано иное.

ПРИМЕРЫ

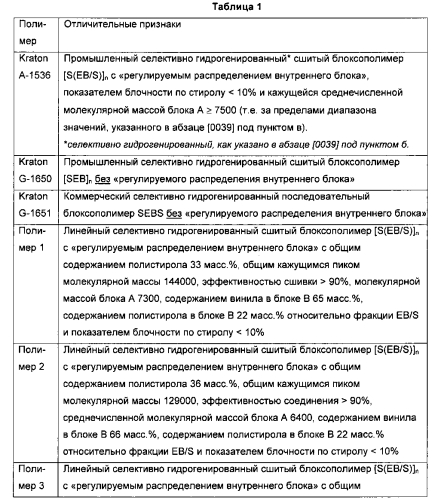

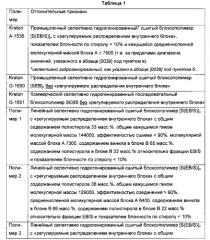

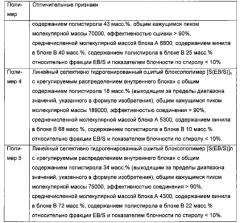

С целью демонстрации эффективности различных ГБПС были получены восемь композиций, содержащих ГБПС в количестве 54,2 масс. %. Характеристики используемых ГБПС приведены в таблице 1, а другие компоненты и их содержание в композиции приведены в таблице 2. В целях сравнения в таблице 2 приведены также характеристики материалов Kraton А-1536, G-1650 и G1651 (Kraton зарегистрированная торговая марка), а также Полимер 4 и Полимер 5. Указанные полимеры не входят в число объектов настоящего изобретения.

Термоплавкие композиции получали смешением расплава ингредиентов, за исключением опудривающего агента, в условиях сильного сдвига (например, с использованием одношнекового экструдера, двухшнекового экструдера или смесителя Banbury) с образованием микрогранул или гранул. Средний размер получаемых микрогранул составляет от примерно 200 до 1000 мкм. Гранулы (частицы, по меньше мере один из размеров которых превышает 1000 мкм) подвергали криогенному размалыванию, которое приводит к превращению микрогранул или гранул в частицы с размером от примерно 100 до 700 мкм (термоплавкий порошок). Микрогранулы и термоплавкий порошок подвергают совместному перемешиванию в соотношении от 0%-100% до 100%-0%). Опудривающий агент добавляют в процессе криогенного размалывания или смешивают с термоплавкой композицией.

Композиции, как правило, состоят из микрогранул и порошка в соотношении 30:70 (масс. %).

Физические свойства композиций определяли с целью выбора состава с оптимальными характеристиками, в частности:

- твердостью через 3 секунды, превышающей 50, предпочтительно от 60 до 95 по Шору А (по стандарту ASTM-D2240);

- пределом прочности на разрыв>8 МПа (по стандарту ASTM D412-C);

- успешным прохождением испытания на плавление. Испытания на плавление проводили с целью определения применимости материала для формования заливкой/ ротационным формованием. Данное испытание показывает, соответствует ли термопластичный материал определенным заданным характеристикам плавления при нагревании в регулируемых условиях. Для проведения испытаний образцы заданного состава размером 5022 мм вырезали из пластины для инжекционного литья. Характеристики плавления определяли при помещении образца на горячую пластину в течение определенного времени. Для определения изменения толщины (Vt) ее измеряли до и после нагревания.

Образец характеризовали как «прошедший испытания» в случае положительного результата как по визуальному анализу, так и по определению изменения толщины. Результаты визуального анализа рассматривали как положительные, если после нагревания образец обладал следующими характеристиками:

- закругленными краями,

- отсутствием нарушений структуры поверхности (пятна, пузырьки, проколы),

- отсутствием визуально наблюдаемой жирности/маслянисто