Способ разделения реакционной смеси продуктов термического крекинга

Иллюстрации

Показать всеИзобретение относится к нефтеперерабатывающей промышленности и может быть использовано при разделении реакционной смеси продуктов термического крекинга. Изобретение касается способа, включающего ввод реакционной смеси, прошедшей печь и реактор термического крекинга, после охлаждения реакционной смеси квенчем, в колонну ректификации, с выводом с верха колонны ректификации паров и подачей паров после охлаждения в емкость орошения, с выводом с верха емкости орошения газа, а с низа - нестабильной бензиновой фракции и подачей части ее в качестве острого орошения колонны ректификации, с выводом боковым погоном колонны ректификации через отпарную секцию дизельной фракции, паров с верха отпарной секции обратно в колонну ректификации, а с низа колонны ректификации - остатка, с вводом водяного пара в низ ее и отпарной секции. При этом балансовую часть нестабильной бензиновой фракции из емкости орошения после нагрева в теплообменнике жидкостью с низа кипятильника отпарной колонны подают на верх отпарной колонны, в низ которой вводят пар с верха кипятильника, с верхних тарелок колонны ректификации выводят боковой погон бензиновой фракции и также подают на верх отпарной колонны, с низа кипятильника которой выводят стабильную бензиновую фракцию, пары с верха отпарной колонны, смешанные с газом из емкости орошения, подают в низ абсорбера, на верх абсорбера подают абсорбент - охлажденную дизельную фракцию, выводимую из зоны подачи ее в отпарную секцию колонны ректификации, с верха абсорбера выводят газ, при этом одну часть остатка абсорбера используют в качестве квенча для реакционной смеси, а другую - подают в колонну ректификации выше зоны отбора дизельной фракции в качестве верхнего циркуляционного орошения. Также колонна снабжена нижним циркуляционным орошением. Технический результат - увеличение отбора дизельной фракции, улучшение качества газа, бензиновой фракции и остатка колонны ректификации и снижение капитальных затрат. 1 ил., 2 табл.

Реферат

Изобретение относится к способам разделения реакционной смеси продуктов термического крекинга и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ разделения реакционной смеси продуктов термического крекинга, включающий сепарацию продуктов после реактора и разделение полученных паровой и жидкой фаз ректификацией с подачей первичного сырья и выделением жирного газа, нестабильного бензина, термического газойля, вторичного сырья термического крекинга и крекинг-остатка (И.А. Александров. Перегонка и ректификация в нефтепереработке. М.: Химия, 1981, с. 226, рис. IV-15a).

Недостатками известного способа являются низкий отбор термического газойля, высокие энергетические и капитальные затраты в связи с использованием нескольких колонн и рециркуляции значительного количества вторичного сырья термического крекинга.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому эффекту является способ разделения реакционной смеси продуктов термического крекинга, включающий нагрев сырья в печи с последующим вводом его в реактор термического крекинга и далее вводом в качестве реакционной смеси в колонну ректификации, с выводом с ее верха паров и подачей паров после охлаждения в емкость орошения, с выводом с верха емкости орошения газа, а с низа - бензина (нестабильной бензиновой фракции) и подачей части ее в качестве острого орошения колонны ректификации, с выводом боковым погоном колонны ректификации через отпарную секцию газойля (дизельной фракции), паров с верха отпарной секции в колонну ректификации, а с низа колонны ректификации - остатка, с вводом водяного пара в низ ее и отпарной секции (В.М. Капустин, С.Г. Кукес, Р.Г. Бертолусини, Нефтеперерабатывающая промышленность США и бывшего СССР. М.: Химия, 1995, с. 174, рис. 30).

Недостатками известного способа являются низкие отбор дизельной фракции, качество газа, бензиновой фракции и остатка колонны ректификации, а также высокие капитальные затраты.

Задачей настоящего изобретения является увеличение отбора дизельной фракции, улучшение качества газа, бензиновой фракции и остатка колонны ректификации и снижение капитальных затрат.

Указанная задача решается тем, что в способе разделения реакционной смеси продуктов термического крекинга, включающем ввод реакционной смеси, прошедшей печь и реактор термического крекинга, после охлаждения реакционной смеси квенчем, в колонну ректификации, с выводом с верха колонны ректификации паров и подачей паров после охлаждения в емкость орошения, с выводом с верха емкости орошения газа, а с низа - нестабильной бензиновой фракции и подачей части ее в качестве острого орошения колонны ректификации, с выводом боковым погоном колонны ректификации через отпарную секцию дизельной фракции, паров с верха отпарной секции обратно в колонну ректификации, а с низа колонны ректификации - остатка, с вводом водяного пара в низ ее и отпарной секции, согласно изобретению нестабильную бензиновую фракцию из емкости орошения после нагрева в теплообменнике жидкостью с низа кипятильника отпарной колонны подают на верх отпарной колонны, в низ которой вводят пар с верха кипятильника, с верхних тарелок колонны ректификации выводят боковой погон бензиновой фракции и также подают на верх отпарной колонны, с низа кипятильника которой выводят стабильную бензиновую фракцию, пары с верха отпарной колонны, смешанные с газом из емкости орошения, подают в низ абсорбера, на верх абсорбера подают абсорбент - охлажденную дизельную фракцию, выводимую из зоны подачи ее в отпарную секцию колонны ректификации, с верха абсорбера выводят газ, при этом одну часть остатка абсорбера используют в качестве квенча для реакционной смеси, а другую - подают в колонну ректификации выше зоны отбора дизельной фракции в качестве верхнего циркуляционного орошения, также колонна снабжена нижним циркуляционным орошением.

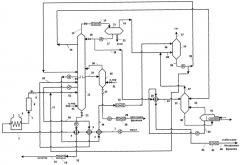

На прилагаемом чертеже представлена схема осуществления способа.

Сырье мазут по линии 1 подают в теплообменник 2, где нагревают, затем последовательно нагревают в теплообменниках 3 и 4, далее по линии 5 подают в печь 6, а после нагрева в печи 6 по линии 7 вводят в реактор термического крекинга 8. Реакционную смесь с верха реактора 8 по линии 9 подают на смешение с частью остатка абсорбера 10 (квенчем), подаваемой по линии 11, а затем вводят в колонну ректификации 12. Пары, выводимые с верха колонны ректификации 12, по линии 13 направляют в конденсатор-холодильник воздушного охлаждения 14. Парожидкостную смесь после конденсатора-холодильника 14 подают в емкость орошения 15. Газ с верха емкости орошения 15 по линии 16 направляют в низ абсорбера 10. С низа емкости орошения 15 по линии 17 выводят нестабильную бензиновую фракцию и частично по линии 18 возвращают в качестве острого орошения колонны ректификации 12. Балансовый избыток нестабильной бензиновой фракции по линии 19 направляют в теплообменник 20 и по линии 21 подают на верх отпарной колонны 22. С низа емкости орошения 15 по линии 23 отводят воду. Из колонны ректификации 12 по линии 24 выводят боковой погон бензиновой фракции и подают на верх отпарной колонны 22. Из колонны ректификации 12 по линии 25 выводят боковой погон дизельной фракции и подают на верх отпарной секции 26. С низа отпарной секции 26 по линии 27 выводят дизельную фракцию, охлаждают в холодильнике воздушного охлаждения 28 и выводят с установки по линии 29. Пары с верха отпарной секции 26 по линии 30 возвращают в колонну ректификации 12. В низ отпарной секции 26 и колонны ректификации 12 соответственно по линиям 31 и 32 подают водяной пар. Из колонны ректификации 12 по линии 33 выводят боковой погон в виде дизельной фракции, охлаждают в теплообменнике 2 и по линии 34 подают в воздушный холодильник 35, а затем по линии 36 - на верх абсорбера 10 в качестве абсорбента. С верха абсорбера 10 по линии 37 выводят газ. С низа абсорбера 10 по линии 38 выводят остаток, часть которого (квенч) по линии 11 подают на смешение с реакционной смесью, подаваемой по линии 9, а остальное количество по линии 39 возвращают в колонну ректификации 12 в качестве верхнего циркуляционного орошения. Остаток отпарной колонны 22 по линии 40 направляют в кипятильник 41. Пар с верха кипятильника 41 по линии 42 возвращают в низ отпарной колонны 22. С низа кипятильника 41 по линии 43 выводят жидкость, охлаждают в теплообменнике 20, по линии 44 подают в холодильник воздушного охлаждения 45 и по линии 46 выводят с установки в качестве стабильной бензиновой фракции. Из отпарной колонны 22 по линии 47 выводят пары, смешивают с газом, выводимым по линии 16 из емкости орошения 15, и по линии 48 подают в низ абсорбера 10. Из колонны ректификации 12 по линии 49 выводят нижнее циркуляционное орошение, охлаждают в теплообменнике 3 и по линии 50 возвращают в колонну ректификации 12. С низа колонны ректификации 12 по линии 51 выводят остаток, охлаждают в теплообменнике 4 и по линии 52 подают в холодильник воздушного охлаждения 53, а затем после охлаждения по линии 54 выводят с установки. Смесь реакционной смеси линии 9 с частью остатка линии 11 абсорбера 10 по линии 55 подают в колонну ректификации 12.

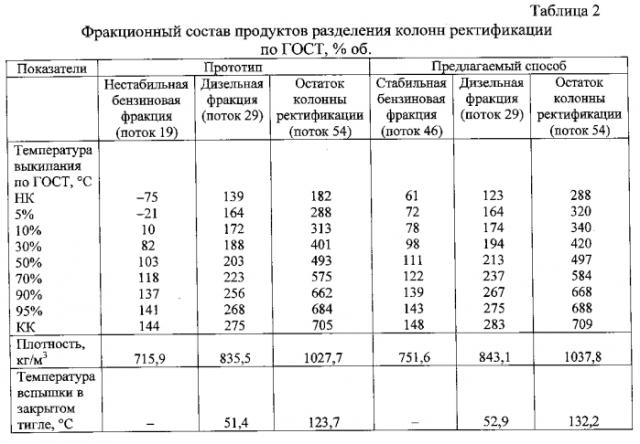

Сравнительные показатели работы схем разделения реакционной смеси продуктов термического крекинга по прототипу и предлагаемому способу приведены в таблице 1 и 2.

Как видно из таблиц, предлагаемый способ по сравнению с прототипом позволяет увеличить отбор дизельной фракции с 33,38 до 43,20 т/ч, т.е. на 29,4%. При этом отбор остатка колонны ректификации снижается со 199,43 до 189,91 т/ч, т.е. на 4,8% и улучшается его качество. Температура начала кипения остатка колонны ректификации повышается со 182 до 288°С, а температура выкипания 5 об.% по ГОСТ - с 288 до 320°С, 10 об.% с 313 до 340°С, температура вспышки в закрытом тигле со 123,7 до 132,2°С, плотность - с 1027,7 до 1037,8 кг/м3. Температура начала кипения бензиновой фракции повышается с минус 75 до плюс 61°С, выкипания 10 об.% по ГОСТ с 10 до 78°С. Содержание в газе фракции >С4 снижается с 12,42 до 10,39 мас.%. Снижаются капитальные затраты в связи со снижением давления в колоннах с 8,00-8,49 до 2,00-3,80 ата. Сравнительный анализ основных показателей работы колонн ректификации показал, что данное изобретение также предполагает улучшение качества стабильной бензиновой фракции, а использование абсорбции газа большим количеством абсорбента позволяет улучшить качество газа с верха емкости орошения.

Таким образом, предлагаемое изобретение позволяет увеличить отбор дизельной фракции, улучшить качество газа, бензиновой фракции и остатка колонны ректификации и снизить капитальные затраты.

| Таблица 1 | ||

| Основные показатели работы колонн ректификации | ||

| Показатели 1 | Прототип | Предлагаемый способ |

| 1 | 2 | 3 |

| Расход, т/ч | ||

| - реакционной смеси (поток 9) | 257,80 | 257,80 |

| - газа абсорбера (поток 37) | - | 9,35 |

| - стабильной бензиновой фракции (поток 46) | - | 15,34 |

| - дизельной фракции (поток 29) | 33,38 | 43,20 |

| - остатка колонны ректификации (поток 54) | 199,43 | 189,91 |

| - паров с верха колонны 12 (поток 13) | 51,15 | 103,45 |

| - газа из емкости орошения 15 (поток 16) | 7,49 | 22,08 |

| - острого орошения колонны 12 (поток 18) | 23,16 | 58,37 |

| - нестабильной бензиновой фракции колонны 12 (поток 19), | 17,50 | 20,00 |

| в т.ч. - в отпарную колонну 22 (поток 21) | - | 20,00 |

| - бокового погона бензиновой фракции колонны 12 в отпарную колонну 22 (поток 24) | - | 5,40 |

| - паров с верха отпарной колонны 22 (поток 47) | - | 10,06 |

| - остатка отпарной колонны 22 (поток 40) | - | 19,45 |

| - бокового погона дизельной фракции в отпарную секцию 26 (поток 25) | 44,95 | 48,50 |

| - ввода верхнего циркуляционного орошения (ЦО) - поток 39 | 140,00 | 177,29 |

| - нижнего ЦО (потоки 49 и 50) | 3,00 | 70,00 |

| - квенча (поток 11) | - | 27,00 |

| - квенча из колонны ректификации | 25,00 | - |

| - питания колонны 12 (поток 55), в т.ч. | 282,80 | 284,80 |

| - паровой фазы | 68,17 | 96,03 |

| - жидкой фазы | 214,63 | 188,77 |

| - паров с верха отпарной секции 26 (поток 30) | 12,57 | 6,30 |

| - водяного пара, в т.ч. | 3,00 | 3,00 |

| - в низ колонны 12 (поток 32) | 2,00 | 2,00 |

| - в низ отпарной секции 26 (поток 31) | 1,00 | 1,00 |

| - орошения абсорбера 10 (поток 36) | - | 181,50 |

| - остатка абсорбера 10 (поток 38) | - | 204,29 |

| - паров в низ абсорбера 10 (поток 48) | - | 32,14 |

| Температура, °С | ||

| - реакционной смеси (поток 9) | 425 | 425 |

| - питания колонны 12 (поток 55) | 395 | 393 |

| - ввода острого орошения колонны ректификации (поток 18) | 40 | 40 |

| - орошения абсорбера 10 (поток 36) | - | 40 |

| - верха колонны 12 | 139 | 91 |

| - ввода нестабильной бензиновой фракции колонны 12 в отпарную колонну 22 (поток 21) | - | 90 |

| - ввода бокового погона бензиновой фракции колонны 12 в от-I парную колонну 22 (поток 24) | - | 109 |

| Продолжение таблицы 1 | ||

| 1 | 2 | 3 |

| - верха отпарной колонны 22 | - | 90 |

| - низа отпарной колонны 22 | - | 102 |

| - в кипятильнике отпарной колонны 22 | - | 109 |

| - вывода бокового погона колонны 12 (поток 33) | - | 165 |

| - вывода квенча из колонны ректификации | 288 | - |

| - вывода бокового погона в отпарную секцию 26 (поток 25) | 244 | 165 |

| - вывода верхнего ЦО (поток 33) | 190 | 165 |

| - ввода верхнего ЦО (поток 39) | 61 | 60 |

| - вывода нижнего ЦО (поток 49) | 389 | 290 |

| - ввода нижнего ЦО (поток 50) | 200 | 200 |

| - ввода квенча (поток 11) | - | 60 |

| - ввода квенча в реакционную смесь из колонны ректификации | 61 | - |

| - низа колонны 12 | 390 | 389 |

| - верха отпарной секции 26 | 237 | 162 |

| - низа отпарной секции 26 | 217 | 155 |

| - ввода водяного пара (потоки 31 и 32) | 350 | 350 |

| - верха абсорбера 10 | - | 44 |

| - низа абсорбера 10 | - | 60 |

| Давление, ата | ||

| - в емкости орошения 15 | 7,50 | 2,50 |

| - верха колонны 12 | 8,00 | 3,00 |

| - низа колонны 12 | 8,44 | 3,38 |

| - верха отпарной колонны 22 | - | 2,72 |

| - низа отпарной колонны 22 | - | 2,84 |

| - верха отпарной секции 26 | 8,39 | 3,70 |

| - низа отпарной секции 26 | 8,49 | 3,80 |

| - верха абсорбера 10 | - | 2,00 |

| - низа абсорбера 10 | - | 2,09 |

| Тепло, Гкал/ч | ||

| - реакционной смеси (поток 9) | 63,293 | 64,688 |

| - подводимое в печи 6 | 37,875 | 37,811 |

| - снимаемое в конденсаторе-холодильнике воздушного охлаждения 14 | 8,103 | 11,080 |

| - отводимое верхним ЦО в теплообменнике (ТО) 2 и ВХ-35 | - | 9,828 |

| - отводимое верхним ЦО в охладителе | 9,784 | - |

| - отводимое нижним ЦО в ТО 3 | - | 3,657 |

| - отводимое нижним ЦО в ТО | 0,342 | - |

| - отводимое квенчем 11 | - | 1,718 |

| - отводимое квенчем колонны ректификации | 3,171 | - |

| - подводимое в низ отпарной колонны 22 | - | 0,370 |

| - подводимое с сырьем колонны 22 в ТО 20 | - | 1,000 |

Продолжение таблицы 1

| 1 | 2 | 3 |

| Число теоретических тарелок (одно- и двухсливные клапанные и каскадные) | 33 | 33 |

| - в 1 секции колонны 12 | 11 | 2 |

| - во 2 секции колонны 12 | 1 | 7 |

| - в 3 секции колонны 12 | 1 | 1 |

| - в 4 секции колонны 12 | 1 | 1 |

| - в 5 секции колонны 12 | 1 | 1 |

| - в 6 секции колонны 12 | 10 | 1 |

| - в 7 (отгонной) секции колонны 12 | 3 | 3 |

| - в отпарной колонне 22 | - | 7 |

| - в отпарной секции 26 | 5 | 5 |

| - в абсорбере 10 | - | 5 |

| Диаметр, м | ||

| - колонны 12 | 2,8 | 2,8 |

| - отпарной колонны 22 | - | 0,6 |

| - отпарной секции 26 | 1,0 | 1,0 |

| - абсорбера 10 | - | 1,6 |

| Расстояние между тарелками, мм | ||

| - в колонне 12 | 650-900 | 650-900 |

| - в отпарной колонне 22 | - | 500 |

| - в отпарной секции 26 | 500 | 500 |

| - в абсорбере 10 | - | 500 |

| Линейная/максимально-допустимая линейная скорость пара, м/с | ||

| - в колонне 12 | 0,05-0,39/0,51-0,68 | 0,11-0,93/0,78-1,22 |

| - в отпарной колонне 22 | - | 0,38-0,48/0,56-0,59 |

| - в отпарной секции 26 | 0,18-0,31/0,40-0,48 | 0,31-0,43/0,70-0,80 |

| - в абсорбере 10 | - | 0,67-1,02/1,03-1,21 |

| Высота подпора слива, мм | ||

| - в колонне 12 | 1-61 | 10-60 |

| - в отпарной колонне 22 | - | 45-48 |

| - в отпарной секции 26 | 30-36 | 34-37 |

| - в абсорбере 10 | - | 62-66 |

| Содержание фракций, % масс. | ||

| - >C4 в газе емкости орошения | 12,42 | 10,39 |

| - <C5 в стаб. бензиновой фракции | - | 0,31 |

| - >140°С в стаб. бензиновой фракции | - | 13,55 |

| - <C5 в нестаб. бензиновой фракции | 10,67 | - |

| - >140°C в нестаб. бензиновой фракции | 12,32 | - |

| - <130°C в дизельной фракции | 2,35 | 3,04 |

| - >290°C в дизельной фракции | 1,97 | 4,94 |

| - >300°C в дизельной фракции | 0,01 | - |

| - <280°C в остатке | 3,79 | 0,55 |

Способ разделения реакционной смеси продуктов термического крекинга, включающий ввод реакционной смеси, прошедшей печь и реактор термического крекинга, после охлаждения реакционной смеси квенчем, в колонну ректификации, с выводом с верха колонны ректификации паров и подачей паров после охлаждения в емкость орошения, с выводом с верха емкости орошения газа, а с низа - нестабильной бензиновой фракции и подачей части ее в качестве острого орошения колонны ректификации, с выводом боковым погоном колонны ректификации через отпарную секцию дизельной фракции, паров с верха отпарной секции обратно в колонну ректификации, а с низа колонны ректификации - остатка, с вводом водяного пара в низ ее и отпарной секции, отличающийся тем, что нестабильную бензиновую фракцию из емкости орошения после нагрева в теплообменнике жидкостью с низа кипятильника отпарной колонны подают на верх отпарной колонны, в низ которой вводят пар с верха кипятильника, с верхних тарелок колонны ректификации выводят боковой погон бензиновой фракции и также подают на верх отпарной колонны, с низа кипятильника которой выводят стабильную бензиновую фракцию, пары с верха отпарной колонны, смешанные с газом из емкости орошения, подают в низ абсорбера, на верх абсорбера подают абсорбент - охлажденную дизельную фракцию, выводимую из зоны подачи ее в отпарную секцию колонны ректификации, с верха абсорбера выводят газ, при этом одну часть остатка абсорбера используют в качестве квенча для реакционной смеси, а другую - подают в колонну ректификации выше зоны отбора дизельной фракции в качестве верхнего циркуляционного орошения, также колонна снабжена нижним циркуляционным орошением.