Способ и система для инспектирования и сортировки частиц и процесс ее квалификации зернистыми частицами

Иллюстрации

Показать всеИзобретение относится к процессу для сортировки частиц, к процессу для квалификации автоматизированной системы для инспектирования и сортировки частиц путем ввода заданного количества зернистых частиц в поток обработки, а также к производству и квалификации зернистых частиц, имеющих, по меньшей мере, одно свойство, значение или диапазон значений которого является таким же или приблизительно таким же, как и значение или диапазон значений соответствующего свойства известных нежелательных частиц. Способ квалификации зернистых частиц, предназначенный для использования в автоматизированной системе инспектирования и сортировки включает следующие стадии: получают множество частиц, имеющих заданное распределение по форме и размерам; формируют конформный поверхностный слой на этих частицах для получения зернистых частиц с покрытием и, таким образом, придают, по меньшей мере, одно свойство со значением или диапазоном значений, который является таким же или приблизительно таким же, как значение или диапазон значений соответствующего свойства нежелательных частиц; добавляют множество зернистых частиц в поток обработки, содержащий множество частиц, которые подвергают обработке в автоматизированной системе инспектирования и сортировки; программируют автоматизированную систему инспектирования и сортировки для избирательного удаления из потока обработки зернистых частиц, имеющих заданное значение свойства или диапазон значений свойств; и сохраняют зернистые частицы, которые были детектированы и удалены из потока обработки автоматизированной системы инспектирования и сортировки. Техническими результатами изобретения являются улучшенная стабильность и надежность, уменьшение затрат и возможность точной проверки и калибровки с минимальным перерывом потока обработки. 3 н. и 16 з.п. ф-лы, 5 пр., 6 табл., 7 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение, в общем, относится к процессу для сортировки частиц. В частности, настоящее изобретение относится к процессу для квалификации автоматизированной системы для инспектирования и сортировки частиц путем ввода заданного количества зернистых частиц в поток обработки. Данное изобретение также относится к производству и квалификации зернистых частиц, имеющих, по меньшей мере, одно свойство, значение или диапазон значений которого является таким же или приблизительно таким же, как и значение или диапазон значений соответствующего свойства известных нежелательных частиц.

Уровень техники

Обычные операции, связанные в добычей и/или обработкой металлов, могут включать в себя промежуточный этап, на котором фрагменты или частицы требуемой руды или металла транспортируют вдоль подвижной поверхности для визуального инспектирования и удаления нежелательных примесей. Удаление фрагментов или частиц примесей важно для вариантов применения, в которых необходимо обеспечить строгие требования к допуску по концентрации элементов для обеспечения того, чтобы свойства материала конечного продукта были пригодны для его предназначения. Во многих случаях такие загрязнения имеют внешний вид, который очевидно отличается от стандартных частиц руды или металла, имеющих целевой состав, что, таким образом, обеспечивает возможность их визуальной идентификации и удаления операторами - людьми.

Титан (Ti) представляет собой пример материала, который, для вариантов применений, включающих в себя компоненты, работающие в условиях высоких механических напряжений, требуют визуального инспектирования и сортировки во время производства. Коммерческие процессы, используемые для выделения Ti из TiO2 и/или TiCl4, приводят к получению губчатого материала, известного как титановая губка, которую затем уплотняют с получением требуемой формы, путем переплавки. При определенных условиях при производстве титановой губки формируются "сгоревшие" частицы губки, которые впоследствии преобразовались в окись титана или нитрид титана, внедрение азотированных частиц титановой губки во время переплавки является нежелательным, поскольку, если они выдержат фазу расплава, их присутствие в конечном металле, сплаве или произведенном продукте может привести к формированию твердого альфа-материала или включений с низкой плотностью. Такие включения, если не будут детектированы в результате различных проверок качества, могут повлиять на эффективность изготовленного изделия. Азотированные или оксидированные частицы титановой губки имеют внешний вид, который сильно отличается от нормальной титановой губки, которая имеет более темный оттенок цвета, который легко различим для невооруженного глаза. Такое различие позволяет человеку - оператору идентифицировать нежелательные частицы и их удалять из потока обработки.

Современные промышленные стандарты, в общем, требуют, чтобы титановая губка, используемая для производства определенных компонентов конечного использования, подвергалась 100%-ой визуальной инспекции. Однако, использование людей - операторов для инспектирования и сортировки потока обработки может требовать времени, является трудоемким и дорогостоящим процессом, поэтому движущаяся поверхность обычно должна двигаться медленно, чтобы способствовать инспектированию и удалению нежелательных частиц человеком - оператором.

В последних подходах для модернизации процессов сортировки используются автоматизированные системы сортировки, которые позволяют автоматически инспектировать и сортировать частицы в потоке обработки. Пример такой системы представлен в патенте США №6,043,445 авторов Gigliotti и др. (ниже "Gigliotti"), который направлен на устройство сортировки на основе цвета частиц титановой губки. В одном варианте осуществления Gigliotti раскрыто использование устройства формирования изображения, предназначенного для съемки цветного изображения продукта по мере его транспортировки на движущейся поверхности. Изображение преобразуют в цветовой сигнал и передают в центральный модуль обработки, где сигнал преобразуют в цветовое значение. Такое цветовое значение затем сравнивают с таблицей поиска, которая определяет приемлемые пороговые уровни. Если цветовое значение будет идентифицировано, как находящееся за пределами приемлемого диапазона, тогда система идентифицирует частицы, имеющие это цветовое значение, как нежелательный продукт, и передает сигналы для их удаления из потока обработки. Отбракованные частицы могут быть удалены, в результате корреляции их движения вдоль движущейся поверхности, с получением изображений таким образом, что местоположение отбракованных частиц может быть точно идентифицировано, и их удаление может быть выполнено с помощью физического средства.

Аналогичная автоматизированная система, которая выполнена с возможностью сортировки частиц металлолома, на основе их цвета, была раскрыта в патенте США №5,676,256 авторов Kumar и др. ("Kumar"). Еще один подход к автоматизации инспектирования предусмотрен в патенте США №5,519,225 авторов Mohr и др. ("Mohr"), в котором описано использование способов радиографической инспекции для анализа частиц в потоке обработки. В публикации Mohr раскрыто использование двойного источника излучения для поочередного облучения частиц в потоке обработки нейтронами и рентгеновскими лучами или гамма-лучами, и детектора газа ионизации с двойной модальностью для детектирования излучения после прохода его через частицы. Детектируемое излучение обрабатывают и отображают на мониторе, что позволяет различать объекты, сформированные материалами с разной степенью затухания. Патенты Gigliotti, Kumar и Mohr включены в данное описание в их полноте посредством ссылки, как если бы они были полностью изложены в этом описании.

Несмотря на экономию средств и улучшенные возможности сортировки, достигаемые в результате использования автоматизированных систем инспектирования и сортировки, существует значительное сопротивление их широкому распространению и использованию прежде всего, из-за неопределенностей, связанных с точностью, надежностью и квалификацией этих систем. Например, рабочие характеристики систем автоматизированного инспектирования и сортировки могут отклоняться от нормы, из-за проблем, таких как неоднородное освещение частиц, ошибки, возникающей во время получения изображений и/или механических проблем во время транспортировки образца.

Кроме того, многократная проверка и калибровка систем автоматизированной сортировки обычно необходимы для обеспечения правильного функционирования процесса сортировки. Такие процессы могут привести к существенному времени простоя, поскольку они обычно требуют, чтобы поток обработки был остановлен таким образом, чтобы можно было выполнить процедуры калибровки без непреднамеренного пропуска нежелательных частиц через систему и попадания их в изготовляемое изделие. Поэтому, все еще остается необходимость в разработке автоматизированных систем инспектирования и сортировки, которые обладали бы улучшенной стабильностью и надежностью, работали бы при уменьшенных затратах и которые можно было бы точно проверять и калибровать с минимальным перерывом потока обработки.

Раскрытие изобретения

С учетом описанных выше проблем, потребностей и целей раскрыты системы и способы квалификации автоматизированных систем инспектирования и сортировки, в которых используются зернистые частицы. В одном варианте осуществления предусмотрен способ формирования и квалификации зернистых частиц при использовании в автоматизированных системах инспектирования и сортировки. В конкретном варианте осуществления зернистые частицы формируют путем первоначального производства множества частиц, имеющих заданное распределение формы и размеры. Затем на частицах формируют конформный поверхностный слой для получения зернистых частиц и, таким образом, придания зернистым частицам, по меньшей мере, одного свойства со значением или диапазоном значений, который является таким же или приблизительно таким же, как значение или диапазон значений соответствующего свойства нежелательных частиц. Множество зернистых частиц добавляют в поток обработки, содержащий множество частиц, который обрабатывают с помощью автоматизированной системы инспектирования и сортировки. Автоматизированная система инспектирования и сортировки запрограммирована для детектирования и избирательного удаления из потока обработки таких зернистых частиц, имеющих заданное значение свойства или диапазон значений свойств. Зернистые частицы, которые детектируют и удаляют из потока обработки, сохраняют и используют для квалификации самой автоматизированной системы инспектирования и сортировки во время стандартных условий запуска и работы.

В некоторых вариантах осуществления используют металлические частицы, имеющие средний диаметр приблизительно 2 мм, приблизительно 3 мм или приблизительно 4 мм. Конформный поверхностный слой, формируемый на металлических частицах, может быть произведен, используя процессы осаждения, которые включают в себя, но не ограничены этим, по меньшей мере, один из анодирования, электролитического осаждения, осаждения из химических паров, осаждения из физических паров и раскрашивания. В результате нанесения конформного поверхностного слоя формируются зернистые частицы, имеющие, по меньшей мере, одно свойство со значением или диапазоном значений, которое является таким же или приблизительно таким же, как значение или диапазон значений соответствующего свойства нежелательных частиц. В одном варианте осуществления конформный поверхностный слой обеспечивает зернистые частицы с цветом или диапазоном значений цвета, который является таким же или приблизительно таким же, как и соответствующее значение цвета или диапазон значений цвета нежелательных частиц. В конкретном варианте осуществления конформный поверхностный слой формируют, используя материал, который не оказывает негативного влияния на свойства продуктов, изготовляемых из частиц. В некоторых вариантах осуществления зернистые частицы, которые не были отбракованы, повторно вводят в автоматизированную систему инспектирования и сортировки.

В другом конкретном варианте осуществления частицы состоят из титановой губки, нежелательные частицы состоят из губки из азотированного Ti, и зернистые частицы состоят из титановой губки, в котором поверхность зернистых частиц покрыта конформным слоем из материала, имеющего, по меньшей мере, одно свойство со значением или диапазоном значений, который является таким же или приблизительно таким же, как значение или диапазон значений соответствующего свойства губки азотированного Ti. В еще одном конкретном варианте осуществления зернистые частицы состоят из частиц титановой губки, имеющих конформный поверхностный слой из оксида титана, сформированный на них. Толщину слоя оксида титана можно регулировать для получения зернистых частиц с цветом или диапазоном значений цвета, который является таким же или приблизительно таким же, как и соответствующее значение цвета или значений диапазона цветов губки из азотированного Ti. В некоторых вариантах осуществления, значения цвета или диапазон значений цвета зернистых частиц с покрытием представляют собой золотистый, желтый, коричневый, черный, синий, красный, фиолетовый или оттенки, и/или комбинации этих цветов.

В другом варианте осуществления, предусмотрен способ для квалификации автоматизированной системы для инспектирования и сортировки частиц, зернистых частиц и нежелательных частиц. Способ включает в себя производство зернистых частиц, имеющих, по меньшей мере, одно свойство со значением или диапазоном значений, который является таким же или приблизительно таким же, как и значение или диапазон значений соответствующего свойства нежелательных частиц, и систему калибруют для идентификации или различения частиц, зернистых частиц и нежелательных частиц, в соответствии с заданным значением свойства или диапазоном значений свойств. Заданное количество зернистых частиц подают в поток обработки, содержащий множество частиц и нежелательных частиц, и поток обработки отслеживают по мере его перемещения вдоль движущейся поверхности. Зернистые частицы и нежелательные частицы, присутствующие в потоке обработки, идентифицируют и затем удаляют из потока обработки. Затем определяют, равно ли количество удаленных зернистых частиц заданному количеству зернистых частиц, которые были введены в поток обработки, и систему повторно калибруют для обеспечения максимальной степени удаления нежелательных частиц из потока обработки на основе результата определения.

В другом варианте осуществления настоящее изобретение относится к металлу, произведенному из металлических частиц, которые были инспектированы, используя автоматизированную систему для инспектирования и сортировки металлических частиц, которая была квалифицирована, используя зернистые частицы. В конкретном варианте осуществления металл содержит Ti, произведенный из титановой губки, которая была отсортирована, используя автоматизированную систему инспектирования и сортировки, которая была квалифицирована с использованием зернистых частиц Ti. В еще одном, другом варианте осуществления, настоящее изобретение относится к изготовленному продукту, сформированному из металла, произведенного из металлических частиц, которые были инспектированы, используя автоматизированную систему для инспектирования и сортировки металлических частиц, которые были квалифицированы, используя зернистые частицы.

В еще одном, другом варианте осуществления, раскрыта система для инспектирования и сортировки частиц, зернистых частиц и нежелательных частиц. В конкретном варианте осуществления система содержит множество частиц, имеющих заданное распределение форм и размеров, в которой слой конформный поверхностный формируют на множестве частиц, для получения зернистых частиц, имеющих, по меньшей мере, одно свойство, значение или диапазон значений которого является таким же или приблизительно таким же, как значение или диапазон значений соответствующего свойства нежелательной частицы; поток обработки, содержащий частицы, зернистые частицы и нежелательные частицы, предназначенные для инспектирования и сортировки; и первое автоматизированное устройство инспектирования и сортировки.

Вариант осуществления первого автоматизированного устройства инспектирования и сортировки содержит питатель, предназначенный для подачи потока обработки в устройство с заданной скоростью подачи, движущуюся поверхность, предназначенную для транспортировки потока обработки через систему, лампу для освещения потока обработки, по мере его транспортировки вдоль движущейся поверхности, камеру для получения изображения потока обработки, устройство анализа изображений, полученных с помощью камеры, и сравнения этих изображения с заданным диапазоном значений для частиц, зернистых частиц и нежелательных частиц, и воздушный выталкиватель, предназначенный для удаления зернистых частиц и нежелательных частиц из потока обработки. В конкретном варианте осуществления зернистые частицы и нежелательные частицы, которые удаляют из потока обработки с помощью системы для инспектирования и сортировки частиц, подают обратно в питатель.

В одном варианте осуществления, система для инспектирования и сортировки частиц, зернистых частиц и нежелательных частиц содержит второе автоматизированное устройство инспектирования и сортировки. В этом варианте осуществления зернистые частицы и нежелательные частицы, которые были удалены из потока обработки первым автоматизированным устройством инспектирования и сортировки, инспектируют и сортируют с помощью второго автоматизированного устройства инспектирования и сортировки. В другом конкретном варианте осуществления скорость подачи первого автоматизированного устройства инспектирования и сортировки выше, чем скорость подачи второго автоматизированного устройства инспектирования и сортировки.

Производство зернистых частиц и их использование для квалификации автоматизированной системы для инспектирования и сортировки частиц обеспечивает средство для быстрого и надежного обеспечения того, что такие системы сортировки будут функционировать в соответствии с их предназначением. Использование зернистых частиц для квалификации автоматизированной системы инспектирования и сортировки имеет преимущество обеспечения более точной, эффективной и экономически рентабельной системы сортировки, которая, в свою очередь, обеспечивает большую степень уверенности в том, что отсортированный продукт содержит меньшее количество нежелательных частиц, чем при инспекции оператором - человеком.

Краткое описание чертежей

На приложенных чертежах, которые представлены здесь и составляют часть данного раскрытия, иллюстрируются примерные варианты осуществления раскрытого изобретения, и они используются для пояснения принципов раскрытого изобретения.

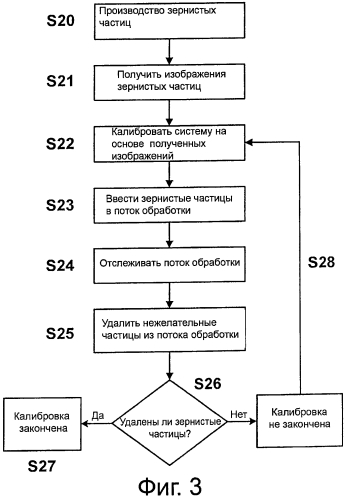

На фиг.1 схематически показаны компоненты примерной автоматизированной системы инспектирования и сортировки.

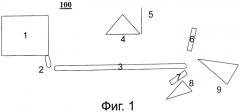

На фиг.2 показана блок-схема последовательности операций, иллюстрирующая последовательность этапов, используемых для производства и квалификации зернистых частиц.

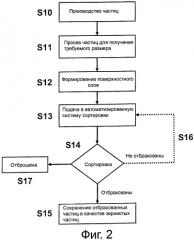

На фиг.3 показана блок-схема последовательности операций, иллюстрирующая примерный способ квалификации автоматизированной системы инспектирования и сортировки, используя зернистые частицы.

На фиг.4 показана блок-схема последовательности операций, представляющая примерный способ сортировки частиц, используя множество автоматизированных систем инспектирования и сортировки.

На фиг.5 показана блок-схема последовательности операций, представляющая другой примерный способ сортировки частиц, используя множество автоматизированных систем инспектирования и сортировки.

На фиг.6A показаны примерные частицы Ti губки, которые были анодированы в растворе 10%-ого бикарбоната натрия в воде при 52 вольтах в течение 20 минут.

На фиг.6B показаны примерные частицы Ti губки, которые были анодированы в растворе 10%-ого бикарбоната натрия в воде при 22 вольтах в течение 20 минут.

На фиг.7 показан график сравнения скорости извлечения зернистых частиц Ti, как функция размера, цвета и способа сортировки.

На чертежах используются одинаковые номера и обозначения ссылочных позиций, для обозначения одинаковых свойств, элементов, компонентов или участков представленных вариантов осуществления, если только не указано другое. Хотя раскрытое изобретение подробно описано со ссылкой на фигуры, они представлены для иллюстративных вариантов осуществления.

Подробное раскрытие изобретения

Ниже раскрыты примерные способы квалификации автоматизированной системы инспектирования и сортировки, используя зернистые частицы. Варианты осуществления способов для производства и квалификации самих зернистых частиц также раскрыты. Производство зернистых частиц, имеющих, по меньшей мере, одно свойство, значение или диапазон значений которого является таким же или приблизительно таким же, как значение или диапазон значений соответствующего свойства нежелательных частиц, позволяет их использовать, как ложные нежелательные частицы в фактическом потоке обработки, которую выполняют с использованием автоматизированной системы инспектирования и сортировки. Благодаря использованию зернистых частиц в качестве ложных нежелательных частиц, сама система может быть периодически квалифицирована путем ввода заданного количества зернистых частиц через случайные интервалы во время фактической работы системы. Анализ, детектируются ли эти частицы системой, можно использовать для проверки и тонкой настройки процесса инспектирования и сортировки.

В данном описании свойство частиц понимают, как любое свойство материала, которое включает в себя, но не ограничено этим, размер, форму, плотность, текстуру поверхности, цвет или состав частиц. Кроме того, каждому свойству может быть назначено заданное значение. Например, и без ограничений, значение свойства для размера или формы может включать в себя цифровое значение из одного или больше внешних размеров, значение свойства для плотности может представлять собой меру массы на единицу объема, значение свойства цвета может включать в себя определенный цвет, значение HEX или значение RGB, свойство текстуры для поверхности может включать в себя гладкую, грубую или зазубренную, и значение свойства состава может включать в себя тип и количество элементарных составляющих частицы. В некоторых вариантах осуществления одно или больше свойств частиц могут быть измерены, используя, например, устройство получения изображений, такое как камера, или используя специализированные технологии, такие как спектроскопия оптической эмиссии (OES) или рентгеновская флюоресценция (XRF). Следует понимать, что любая ссылка на "свойство нежелательной частицы" в данном описании относится к конкретному значению свойства, которое может быть отличимо от значения нежелательной частицы.

Зернистые частицы могут быть произведены, используя материал, который, в случае, если он непреднамеренно пройдет через систему инспектирования и попадет в конечный продукт, не оказывал бы нежелательный эффект на свойства получаемого в результате продукта. Использование приемлемого материала для производства зернистых частиц позволяет вводить зернистые частицы непосредственно в фактическую производственную линию таким образом, что периодическая квалификация системы сортировки может быть выполнена во время запуска или фактических операций сортировки системы. Использование зернистых частиц является особенно предпочтительным при использовании с процессами, которые сортируют частицы металлов и/или их руды, поскольку часто вариации состава легко различимы по внешнему виду, как различия цвета, структуры, или некоторого другого визуального свойства металла или руды. Путем идентификации такого различия, либо используя оператора - человека, или с помощью автоматизированной системы инспектирования и сортировки, нежелательные частицы могут быть удалены из потока обработки.

Поскольку характеристики нежелательных частиц известны, свойство, которое не оказывает нежелательного влияния на рабочие характеристики частиц, может быть произвольно придано известным приемлемым частицам, которые затем используются, как зернистые, которые применяют для тестирования возможностей инспектирования и сортировки системы. Например, если нежелательные частицы имеют цвет, который отличается от частиц, имеющих требуемый состав, тонкий конформный слой может быть сформирован на одной или больше частицах таким образом, что они принимают цвет нежелательной частицы. В данном описании конформный слой идентифицируется как поверхностный слой, который наносится на или формируется на всех открытых поверхностях частиц, таким образом, что он покрывает, по существу, всю внешнюю часть частицы. В конкретном варианте осуществления вся поверхность частицы покрыта так, что непокрытые области являются видимыми; однако, полностью покрытая поверхность не обязательно является критерием. В альтернативных вариантах осуществления может быть предусмотрена частица с поверхностным покрытием, которое покрывает часть открытой площади поверхности, достаточную для получения частицы с цветом, который является таким же и или приблизительно таким же, как и у нежелательных частиц, и позволяет детектировать эту частицу с помощью автоматизированной системы инспектирования и сортировки. В одном варианте осуществления, часть поверхности частицы, которая покрыта поверхностным покрытием, находится в диапазоне от приблизительно 80% до приблизительно 100% открытой площади поверхности.

Цвет зернистой частицы определяют так, чтобы он был таким же, как и у нежелательной частицы, когда оттенок или значение цвета зернистой частицы, идентифицированный автоматизированной системой инспектирования и сортировки, является таким же или приблизительно таким же, как оттенок или значение цвета нежелательной частицы. Таким образом, определяют, что зернистая частица и нежелательная частица имеют одинаковый цвет, когда, после получения изображения автоматизированной системой инспектирования и сортировки, они представляются как имеющие одинаковый или приблизительно одинаковый оттенок или значение цвета. Однако, следует понимать, что поверхностный слой не ограничен приданием цвета частицам, но может передавать зернистой частице любое свойство, которое составляет характеристику нежелательных частиц. Например, в одном варианте осуществления частицы можно различать на основе их плотности или их способности излучения вторичных рентгеновских лучей во время облучения рентгеновскими лучами, как в случае XRF. В другом варианте осуществления частицы можно различать по OES и, даже в более конкретном варианте осуществления, с помощью OES, индуцированного лазером, как описано, например, в публикации A. Rosenfeld, et al. in "Sorting of Aluminum Alloy Scrap by Laser Induced Optical Emission Spectroscopy," Third International Symposium on Recycling of Metals and Engineered Materials, The Minerals, Metals & Materials Society, pp. 751-763 (1995), которая включена во всей своей полноте в это описание посредством ссылки, как если бы она была полностью представлена в данном описании.

Поверхностный слой, предпочтительно, сформирован из материала, который не оказывает нежелательного эффекта на любые продукты, произведенные от металлических частиц. Нежелательный эффект возникает, когда включение материала, преднамеренное или непреднамеренное, приводит к изменению свойств получаемого в результате продукта нежелательным образом. Например, если механические свойства керамики, полимера, металла, сплава или произведенного продукта, такие как полученный в конечном итоге предел прочности на разрыв, предел текучести при растяжении, степень растяжения или усталостная прочность, непреднамеренно ухудшаются из-за включения материала, говорят, что был оказан нежелательный эффект на его свойства. Такой нежелательный эффект не ограничен упомянутыми выше свойствами, но также может включать в себя любое непреднамеренное изменение микроструктуры, состава или другого свойства материала в результате включения материала. В данном описании включение азота в сплав Ti рассматривается, как оказывающее нежелательный эффект на полученные в результате свойства, если он присутствует в количестве, большем, чем 0,1 процент массы (% масс).

Хотя производство и использование зернистых частиц является полезным для сортировки, по существу, любого типа материала, такого, как, например, керамика, полимеры, металлы или руды, он особенно хорошо подходит для сортировки частиц титановой губки. Хотя данное раскрытие не предназначено для ограничения титаном, раскрытые варианты осуществления и описанные в данном описании будут выполнены со ссылкой на системы для сортировки частиц титановой губки из-за преимуществ, которые дают автоматизированные системы для процесса сортировки титановой губки.

Во время операций производства поверхность некоторых частиц титановой губки может окисляться или азотироваться и, когда это происходит, титановую губку обычно называют "сгоревшей" титановой губкой. Присутствие сгоревшей титановой губки в потоке обработки является нежелательным, поскольку, если она сохранится в фазе расплава, ее включение в последующие металлы, сплавы или изготовленные продукты может привести к формированию твердого альфа-материала или включений низкой плотности. Эти включения, если не будут детектированы при различных проверках качества, оказывают нежелательный эффект на свойства материала конечного продукта. Обычная титановая губка имеет серебристый или тусклый серый цвет, но при внедрении азота частицы титановой губки приобретают отчетливый золотистый, желтый, коричневый, черный, синий, красный или фиолетовый цвет.

Когда определяют, что партия содержит сгоревшую титановую губку, образцы обычно химически тестируют для определения, присутствует ли азот. Если определяют, что его содержание выше приблизительно на 0,1% масс, партия не может использоваться для определенных конкретных вариантов применения. Предпочтительно, чтобы азотированные частицы титановой губки были удалены из потока обработки перед повторным плавлением из-за нежелательных эффектов, которые может оказать азотированный Ti на свойства титанового сплава.

Идентификация и удаление сгоревшей титановой губки могут быть выполнены вручную или с использованием автоматизированных процессов. Хотя первый подход требует большего времени и является более дорогостоящим, он представляет собой способ, который более известен и обычно применяется в промышленности. Инспекторы - люди могут быть подвергнуты определенному типу процесса квалификации, который может включать в себя, но не ограничивается этим, тестирование цветового зрения инспектора и способности распознавания сгоревшего Ti и/или постороннего вещества в потоке обработки. Использование автоматизированных процессов инспектирования и сортировки предлагает преимущества, связанные со скоростью, меньшими операционными затратами и гибкостью; однако, при этом трудно обеспечить их продолжительную работу при приемлемых уровнях детектирования и проверки того, что разные системы функционируют идентично. Для того, чтобы способствовать их внедрению в промышленность, необходимо продемонстрировать, что автоматизированная система инспектирования и сортировки может одновременно работать быстро и быть не дорогостоящей.

В данном раскрытии описаны основные компоненты автоматизированной системы для инспектирования и сортировки частиц. Описание способов производства и квалификации зернистых частиц, имеющих, по меньшей мере, одно свойство, значение или диапазон значений которого является таким же или приблизительно таким же, как значение или диапазон значений соответствующего свойства нежелательных частиц, также описано, как и процесс использования зернистых частиц, для квалификации автоматизированной системы инспектирования и сортировки. Раскрыты примерные варианты осуществления, описывающие формирование, квалификацию и использование фактических зернистых титановых частиц для квалификации автоматизированной системы инспектирования и сортировки.

Автоматизированная система инспектирования и сортировки

Множество систем инспектирования и сортировки на основе цвета, которые используются для сортировки частиц металла, хорошо известны в данной области техники. В качестве примера можно представить систему Machine Vision, которую традиционно используют для инспектирования и сортировки широкого разнообразия продуктов в пищевой промышленности. Некоторые примеры, описывающие использование систем Machine Vision, представлены в публикациях P.H. Heinemann in "Machine Vision Inspection of 'Golden Delicious' Apples," Applied Engineering in Agriculture, Vol.11, No.6, pp.901-906 (1995) as well as by Y. Tao, et al. in "Machine Vision for Color Inspection of Potatoes and Apples," Transactions of ASAE, Vol.38, No.5, pp.1555-1561 (1995) and by Tom Pearson in "Machine Vision System for Automated Detection of Stained Pistachio Nuts," SPIE, Vol.2345, pp.95-103 (1995). Каждая из упомянутых выше публикаций включена сюда посредством ссылки, как если бы они были полностью описаны в данном описании. Примеры систем для инспектирования и сортировки частиц титановой губки на основе цвета были ранее раскрыта автором Gigliotti, тогда как система для инспектирования и сортировки металлолома по цвету была представлена автором Kumar.

Автоматизированные системы инспектирования и сортировки, такие как система Machine Vision, можно адаптировать для инспектирования и сортировки потока обработки на основе цвета отдельных частиц. Процесс инспектирования и сортировки выполняют с использованием системы формирования цветного изображения, которая идентифицирует частицы, которые отличаются от большинства. Собственная программа используется для обучения системы в отношении приемлемого диапазона цветов для частиц. Любая частица, которая идентифицирована, как имеющая цвет за пределами этого заданного диапазона, категорически отбраковывается. В данном описании термины "цвет" и "значение цвета" используются взаимозаменяемо, и их следует понимать, как имеющие эквивалентные значения. Сами по себе частицы могут быть отсортированы, с использованием, например, воздушных струй, механической руки со всасывающей присоской на одном конце или некоторого типа манипулятора, предназначенного для удаления вручную отбраковываемых частицы.

Вид сбоку, схематично представляющий основные компоненты примерной системы (100) инспектирования и сортировки, которые известны в данной области техники, представлен на фиг.1. Весовой питатель (1) непрерывного действия подает частицы по всей ширине движущейся поверхности (3), такой как конвейерная лента, через разгрузочный желоб (2) питателя. Разгрузочный желоб (2) предназначен для ускорения подачи частиц таким образом, что они равномерно распределяются по открытой площади поверхности. В одном варианте осуществления разгрузочный желоб (2) питателя создает покрытие из частиц в количестве приблизительно 25% открытой площади поверхности. Движущаяся поверхность (3) сама обычно транспортирует частицы со скоростью, например, приблизительно 480 футов в минуту (футы/минуту). Скорость подачи, однако, можно регулировать, в соответствии с необходимостью, для оптимизации процесса сортировки.

Верхняя лампа (4) высокой интенсивности освещает частицы, по мере их транспортировки вдоль движущейся поверхности (3), тогда как верхняя камера (5) линейного сканирования получает изображение потока обработки, по мере его прохода через фиксированную точку. Верхняя камера (5) линейного сканирования может представлять собой любую соответствующую камеру, как хорошо известно в данной области техники, но в конкретном варианте осуществления она содержит 1024 пикселей и выполнена с возможностью высокоскоростного сканирования. Нижняя камера (7) линейного сканирования и нижняя лампа (8) высокой интенсивности также предусмотрены для освещения и получения изображения с нижней стороны частиц. Верхняя камера (5) линейного сканирования направлена сверху вниз на движущуюся поверхность (3) и, следовательно, получает изображения с движущейся поверхности (3), представленное, как основной цвет, тогда как нижняя камера (7) линейного сканирования получает изображение через поток обработки и обычно получает изображения на фоне освещения светодиодом (LED), излучающим синий свет.

Нежелательные частицы, которые были идентифицированы, как имеющие цвет, который выходит за пределы приемлемого диапазона, отбрасывают, используя воздушный выталкиватель (6), который, в одном варианте осуществления, состоит из множества сопел, распределенных вдоль всей ширины движущейся поверхности (3). В одном варианте осуществления сопла расположены на расстоянии приблизительно одна четверть дюйма друг от друга. Когда местоположение нежелательной частицы идентифицируют, ее положение устанавливают путем корреляции скорости транспортирования движущейся поверхности (3) с дистанцией между положениями верхней камеры (5) линейного сканирования и воздушным выталкивателем (6). Когда частица достигает конца движущейся поверхности (3), ее момент, направленный вперед, обычно перемещает по верхней поверхности разрезающего лезвия (9). Однако, когда нежелательная частица была идентифицирована и достигает конца движущейся поверхности (3), одно или больше из множества сопел воздушного выталкивателя (6) активируют, когда точки пересечения его положения совпадают с нежелательной частицей (частицами). Сильная струя воздуха испускается из нацеленных сопел воздушного выталкивателя (6), направляя нежелательную частицу (частицы) вниз так, что она падает ниже разрезающего лезвия (9) и отделяется от потока обработки.

Следует понимать, что система (100) инспектирования и сортировки, раскрытая в данном описании и показанная на фиг.1, представляет собой всего лишь пример