Тормозная шина вагонного замедлителя и порошковый композиционный сплав на основе железа для фрикционных элементов тормозной шины

Иллюстрации

Показать всеГруппа изобретений относится к области путевых устройств железнодорожного транспорта. Тормозная шина вагонного замедлителя состоит из горячекатаного профиля Г-образной формы из стали, имеющего изнашиваемую часть и подошву для крепления к тормозной балке вагонного замедлителя с монтажными отверстиями. Контактная поверхность изнашиваемой части образована фрикционными элементами из порошкового композиционного сплава и составляет не более 80% от общей площади контактной поверхности. Фрикционные элементы имеют форму тела вращения и закреплены в отверстиях, выполненных в изнашиваемой части шины. Порошковый композиционный сплав на основе железа содержит никель, медь, графит, дисульфид молибдена и дополнительно содержит оксид алюминия и баритовый концентрат. Достигается снижение трудоемкости изготовления тормозной шины, повышение надежности крепления фрикционных элементов, снижение затрат на изготовление и обслуживание тормозных шин, увеличение износостойкости фрикционной пары «тормозная шина - колесо», а также сохранение стабильности коэффициента трения. 2 н. и 17 з.п. ф-лы, 12 ил., 1 табл.

Реферат

Изобретение относится к путевым устройствам железнодорожного транспорта и предназначено для установки в устройства регулирования скорости скатывания отцепов (вагонные замедлители) на механизированных и автоматизированных сортировочных горках.

Известны тормозные шины, применяемые на всех типах вагонных замедлителей, изготовленных из Г-образного стального профиля (Сагайтис В.С., Соколов В.Н. Устройства механизированных и автоматизированных сортировочных горок: Справочник. - 2-е изд., перераб. и доп. - М.: Транспорт, 1988. 132-133 с.). Тормозные шины изготовляются из проката сортовой конструкционной горячекатаной стали 50ХГ по ТУ14-1-3188-81 определенного профиля с содержанием углерода 0.47-0.49%, хрома 0.97-1,01%, никеля 0.10-0.14%. Тормозную шину, по функциональному назначению, условно можно разбить на две части, это изнашиваемая рабочая часть и подошва для крепления, в виде сплошного желоба, имеющая монтажные отверстия для шинных болтов и размещения головок шинных болтов.

Недостатком данной тормозной шины является большой объем механической обработки рабочей части тормозной шины и малый срок службы шины. Рабочая часть шины составляет менее 20% от всего объема шины, при выработке изнашиваемого участка тормозной шины более 30 мм тормозная шина выбраковываются целиком и заменяются новой, при этом приходится отвинчивать более 30 гаек с шинных болтов крепящих шину к тормозным балкам. При торможении тормозными шинами, изготовленными из стали, уровень шума может достигать более 120 Дцб, что значительно больше допустимых значений. Высокое шумовое загрязнение, образующееся в процессе торможения, имеет широкий диапазон частот, до 5000 Гц.

Известна тормозная шина вагонного замедлителя, тормозная поверхность шины выполнена из пластического фрикционного материала в виде отдельных элементов, укрепляемых на металлической основе (Авторское свидетельство №137132 по заявке №652077 от 25.01.1960 г.). Наличие дополнительных прижимных планок для крепления фрикционных элементов, крепежных шпилек, фрикционных элементов с внутренней резьбой значительно усложняют конструкцию тормозной шины, делая ее не технологичной и дорогостоящей.

Наиболее близким техническим решением является тормозная шина для вагонных замедлителей, устанавливаемых на тормозных позициях сортировочных горок, состоящая из изнашиваемой части и подошвы в виде сплошного желоба, для размещения головок шинных болтов, имеющего монтажные отверстия для шинных болтов, при этом изнашиваемая часть выполнена в виде отдельных фрикционных элементов из композиционного материала с коэффициентом трения в пределах 0,10-0,18 и/или 0,18-0,40. Подошва имеет резьбовые отверстия для крепления прижимных планок и два бурта, один служит для удержания фрикционного элемента, имеет ряд впадин для фиксации фрикционного элемента от смещения в продольном направлении, второй служит для упора прижимных планок, фрикционный элемент закреплен в сплошном желобе подошвы с помощью не менее двух прижимных планок, имеет в нижней части в поперечном сечении форму трапеции с углами наклона боковых поверхностей 3-35°, фрикционный элемент имеет выступ для фиксации в подошве от смещения в продольном направлении (Патент на полезную модель №127023 «Тормозная шина вагонных замедлителей, устанавливаемых на тормозных позициях сортировочных горок»).

Данное техническое решение принято в качестве прототипа. Наличие фрикционных элементов позволяет в 3-4 раза повысить износостойкость контактной поверхности шины, снизить уровень шумового загрязнения, но значительно усложняет конструкцию тормозной шины. Дополнительные прижимные планки, крепежные болты, фрикционные элементов сложной геометрической формы значительно снижают жесткость тормозной шины. Ослабление одного крепежного болта фрикционного элемента может привести к существенным поломкам всего вагонного замедлителя. Данная тормозная шина является не технологичной и дорогостоящей в изготовлении и в обслуживании и не надежной в работе в условиях постоянной вибрации и ударных нагрузок, действующих на шину вагонного замедлителя.

Задачей заявляемого технического решения по тормозной шине вагонного замедлителя является повышение эффективности работы вагонных замедлителей на механизированных и автоматизированных сортировочных горках.

Технический результат, достигаемый в процессе решения поставленной задачи, заключается в снижения трудоемкости изготовления тормозной шины, в повышении надежности крепления фрикционных элементов, работающих в условиях постоянной вибрации и ударных нагрузок, в снижении затрат на изготовление и обслуживание в процессе эксплуатации за счет исключения обслуживания и замены тормозных шин.

Технический результат достигается тормозной шиной вагонного замедлителя, состоящей из горячекатаного профиля Г-образной формы из стали, имеющего изнашиваемую часть и подошву для крепления к тормозной балке вагонного замедлителя, выполненную в виде сплошного желоба, для размещения головок шинных болтов, с монтажными отверстиями, контактная поверхность изнашиваемой части образована фрикционными элементами из порошкового композиционного сплава, при этом контактная поверхность изнашиваемой части шины, образованная фрикционными элементами из порошкового композиционного сплава, составляет не более 80% от общей площади контактной поверхности, фрикционные элементы имеют форму тела вращения и закреплены в отверстиях, выполненных в изнашиваемой части шины, фрикционные элементы имеют коэффициент трения в пределах 0,1-0,6. Кроме этого шина имеет изогнутость по длине контактной поверхностью наружу со стрелой прогиба не более 3-15 мм, фрикционный элемент выполнен составным, состоящим из головной части из фрикционного композиционного сплава и подложки из стали, соединение головной части и подложки фрикционного элемента выполнено посредством припекания или посредством склеивания, отверстия для закрепления фрикционных элементов выполнены глухими или сквозными, сквозное отверстие для закрепления фрикционных элементов выполнено ступенчатым с большим диаметром со стороны контактной поверхности или с большим диаметром со стороны поверхности, прилегающей к раме вагонного замедлителя, фрикционный элемент закреплен в отверстии запрессовкой или склеиванием или посредством шпильки или посредством штифта, фрикционный элемент установлен заподлицо с контактной поверхностью или с выступом относительно контактной поверхности или с утоплением относительно контактной поверхности, диаметр фрикционного элемента на контактной поверхности не превышает 80% ширины изнашиваемой части, фрикционные элементы в одной шине установлены различного диаметра или одного диаметра, фрикционные элементы в одной шине установлены с переменным шагом или с постоянным шагом.

Предлагаемое техническое решение тормозной шиной вагонного замедлителя в технологическом плане значительно проще в изготовлении по сравнению с прототипом. За основу принимается серийно выпускаемая шина. Отсутствуют прижимные планки, дополнительные крепежные болты, фрикционные элементы имеют простую геометрическую форму тела вращения. Они технологичны в изготовлении и позволяют устанавливать их в тормозной шине различными способами, путем запрессовки, вклеивания или на штифты, выполнять их составными, состоящими головной части из фрикционного композиционного сплава и подложки из стали. Соединение головной части и подложки фрикционного элемента выполняется простыми технологическими приемами посредством припекания или склеивания. Кроме этого изогнутость тормозной шины позволяет дополнительно подвергать сжатию фрикционные элементы при креплении тормозной шины к тормозной балке. Это происходит при выпрямлении шины при притягивании ее к поверхности тормозной балки. При выпрямлении шины со стрелкой прогиба 3-15 мм при установке шины обеспечивается дополнительное упругое деформирование фрикционного элемента в отверстии. Это позволяет избежать ослабления крепления фрикционного элемента допущенного при его установке при запрессовке, вклеивании или штифтовании. Упругое деформирование фрикционного элемента, которое он получает, дополнительно, при креплении тормозной шины к тормозной раме вагонного замедлителя, удерживает фрикционный элемент от выпадения из отверстия, в момент удара тормозной шины по боковым поверхностям обода колеса. В момент удара не все фрикционные элементы соприкасаются с боковой поверхность обода колеса.

При торможении вагона путем защемления тормозными шинами, с двух сторон обода катящегося колеса по рельсу, создаются условия, когда направление действия силы трения на фрикционные элементы меняется на 180°, т.е. сила трения пытается расшатать фрикционный элемент, установленный в отверстие. Чтобы не происходило выпадение фрикционного элемента в процессе торможения, он должен быть обжат со всех сторон, или посажен на клей, который не теряет своих адгезионных свойств с повышением температуры, или заштифтован.

Наличие контактной поверхности изнашиваемой части шины, образованной фрикционными элементами из порошкового композиционного сплава с коэффициентом трения 0,1-0,6 и стальной поверхности, сочетающей в себе высокий коэффициент трения и прочность, позволяют значительно повысить износостойкость шины в целом, довести ее до периода, равного периоду работы вагонного замедлителя до его замены, что составляет 20-25 лет. При обслуживании вагонного замедлителя не проводятся работы, связанные с заменой тормозной шины и ее обслуживанием. Если поверхность изнашиваемой части шины, образованной фрикционными элементами из порошкового композиционного сплава, составляет более 80% от общей площади контактной поверхности, резко снижается жесткость шины и ее износостойкость. То же самое происходит при выполнении диаметра фрикционного элемента, превышающего 80% ширины контактной поверхности рабочей изнашиваемой части. Кроме этого ослабевает жесткость крепления фрикционного элемента, что является причиной интенсивного износа.

При постоянном усилии прижатия тормозной шины из стали 50ХГ к ободу колеса точность позиционирования вагонов меняется, в зависимости от скорости движения отцепа и его массы, что приводит к необходимости дополнительно разгонять вагоны локомотивами, или наоборот, происходит соударение вагонов, зачастую с нанесением ущерба для грузоотправителя и грузополучателя. Проведенные авторами исследования свойств стали 50ХГ показали, что коэффициент трения при нагревании тормозной шины изменяется от 0,35 до 0,10, а коэффициент трения фрикционных элементов из порошкового композиционного сплава, при изменении температуры в тех же пределах, изменяется в диапазоне 0,6-0,1. Наличие двух материалов на контактной поверхности шины с таким изменением коэффициентов трения существенно повышает точность позиционирования вагонов на сортировочной горке.

При торможении в окружающее пространство выделяется значительное шумовое загрязнение с уровнем шума более 120 дБ, в широком частотном диапазоне до 5000 Гц. Шум оказывает негативное влияние на здоровье человека. Наиболее опасен шум в диапазоне частот 3000-5000 Гц. Данная частотная составляющая образуется в момент разрыва сварившихся частиц обода колеса вагона и тормозной шины вагонного замедлителя. Процесс схватывания (сваривания) и разрыва частиц происходит непрерывно.

На шине, изготовленной из горячекатаного профиля Г-образной формы из стали 50ХГ по ТУ 14-1-3188-88, в процессе торможения, образуется облой (заусенец), вследствие пластического течения металла. С верхней части шины облой срезается вручную, с нижней части, ввиду его труднодоступности, не срезают. Наличие облоя приводит к дополнительному появлении шума. При наличии на контактной поверхности материала фрикционных элементов образование облоя не происходит. Это обусловлено тем, что компоненты, которые имеются в составе фрикционных элементов, обеспечивают, при ударных нагрузках и вибрации в условиях трения «начального периода приработки», смену механизма изнашивания тормозной шины. При контакте «сталь по стали», без наличия фрикционных элементов, реализуется адгезионный, высокотемпературный, с характерным высокочастотным и высоким уровнем звука механизм разрушения тормозной шины. Следствием данного механизма разрушения является наличие множества трещин на контактной поверхности тормозной шины и пластическое течение металла с образование облоя по краям шины. Фрикционные элементы в контактной зоне меняют механизм разрушения шины, основным механизмом износа становится абразивный. Об этом свидетельствует снижение уровня шума при торможении, отсутствие на стальной части поверхности шины микротрещин и отсутствие облоя по краям шины.

Известно техническое решение по материалу, применяемому для изготовления фрикционных элементов (Патент №127023 «Тормозная шина вагонных замедлителей, устанавливаемых на тормозных позициях сортировочных горок»). В данном техническом решении фрикционный элемент изготавливался из фрикционного спеченного сплава марки МК-5 методом порошковой металлургии с коэффициентом трения 0,17-0,18 по стали и СМК-80 с коэффициентом 0,28-0,30. Химический состав представлен в издании «Производство порошковых изделий». Учебник для техникумов. - 2 издание, Г.А. Либенсон. - М.: Металлургия, 1990 г., стр.64-65.

Процесс торможения отцепов вагонозамедлителем имеет свои особенности, которые заключаются в том, что в трущейся паре «тормозная шина - колесо» отсутствует период «установившегося» износа. Это связано с тем, что контакт тормозной шины и боковой поверхности обода колеса кратковременный, каждое новое прижатие тормозной шины происходит с другим колесом, с которыми шина ранее не соприкасалась. Контактная поверхность шины постоянно находится в «начальном периоде приработки» трущихся поверхностей, износ фрикционных элементов в такие периоды происходит более интенсивно. Поэтому использование фрикционных материалов МК-5 и СМК-80, разработанных для условий длительного контакта в период торможения, не позволяет их использовать в тормозных шинах. Недостатками данных фрикционных сплавов являются низкая износостойкость и низкая общая прочность при работе в условиях «начального периода приработки» при трении.

Наиболее близким к предлагаемому сплаву является порошковый фрикционный сплав на основе железа для втулок, запрессованных в отверстия (Патент RU №2450893, по заявке 2010146717 от 17.11.2010. Соединительный шарнир гарнитуры стрелочного электропривода) содержащий, мас.%:

| Графит | 0,6-1,5 |

| Никель | 1,0-3,0 |

| Медь | 2,5-5,0 |

| Дисульфид молибдена | 0,8-1,01 |

| Железо | остальное |

Недостатками данного материала являются низкая износостойкость фрикционного элемента и низкая стабильность коэффициента в паре трения «колесо - шина» при работе в условиях «начального периода приработки», когда один из элементов (колесо) постоянно новый и шина работает постоянно по новому следу.

Задачей заявляемого технического решения по порошковому композиционному сплаву на основе железа для фрикционных элементов тормозной шины, является повышение эффективности работы вагонных замедлителей на механизированных и автоматизированных сортировочных горках.

Технический результат, достигаемый при решении поставленной задачи, заключается в увеличения износостойкости фрикционной пары «тормозная шина - колесо» в вагонозамедлителе, работающих в условиях постоянного «начального периода приработки», при ударных нагрузках и вибрации, в сохранении стабильности коэффициента трения.

Технический результат достигается за счет того, что порошковый композиционный сплав на основе железа для фрикционных элементов тормозной шины, содержащий никель, медь, графит, дисульфид молибдена, при этом дополнительно содержит оксид алюминия и сульфат бария в следующем соотношении компонентов, мас.%:

| Никель | 1.0-3.5 |

| Медь | 1.5-10.0 |

| Графит | 0.8-5.0 |

| Дисульфид молибдена | 1.0-3.0 |

| Оксид алюминия | 1.0-5.0 |

| Сульфат бария | 1.5-10.5 |

Кроме этого размер зерен порошков находится в пределах 0,5-500 мкм, пористость сплава составляет не более 20%, оксид алюминия введен в виде микролита ЦМ-322, дополнительно содержит оксид кремния, дополнительно содержит хром, дополнительно содержит карбид кремния, дополнительно содержит хризотил.

В режиме трения в условиях постоянного «начального периода приработки», при ударных нагрузках и вибрации, характеризуемого малой длительностью процесса (1-5 с) и большим усилием прижатия (до 15 тс) тормозной шины к ободу колеса, компоненты фрикционного сплава выполняют следующие функции.

Железо является основным связующим компонентом, матрицей и обеспечивает общую прочность и теплостойкость фрикционного сплава.

Железо - порошок серебристого цвета с температурой плавления около 1600 К классов М, ВМ, марок ПЖВ2, ПЖ3, ПЖ4 по ГОСТ 9849-86.

Никель - порошок на основе карбонильного никеля марки ПНК-УТ1, ПНК-УТ2, ПНК-УТ3 по ГОСТ 9722. Никель растворяется в феррите, повышая его твердость и прочность, одновременно увеличивая вязкость феррита. Никель понижает порог хладноломкости. Содержание никеля способствует большему растворению меди в феррите. Содержание никеля менее 1.0% приводит к понижению порога хладноломкости. Введение в сплав более - 3.5 мас.% никеля приводит к снижению коэффициента трения.

Медь - введена в виде порошка медного электролитического ПМС-1 (массовая доля меди = 99,5%) ГОСТ 4960 с номинальной величиной частиц 0,1 мм. Часть меди при спекании растворяется в феррите, тем самым упрочняя его и повышая сопротивление атмосферной коррозии. Часть меди содержится в материале в виде частиц свободной меди, улучшая фрикционные свойства композита. Медь в составе фрикционных материалов на основе железа повышает теплопроводность. Введение меди также увеличивает коэффициент трения. Содержание меди менее 1.5% приводит к повышению прочности. Введение в сплав более - 10,0 мас.% приводит к снижению коэффициента трения, уменьшению теплопроводности фрикционного элемента, увеличению износа из-за возникающих процессов схватывания.

Графит кристаллический - порошок черного цвета марок ГК-1, ГК-2 по ГОСТ 17022-81. Графит имеет сложную структуру и в процессе трения служит твердой смазкой, препятствуя молекулярному схватыванию трущихся поверхностей. Содержание в составе металлокерамического материала графита менее 0.8 мас.% приводит при некотором увеличении износостойкости к значительному снижению стабильности коэффициента трения. При увеличении количества графита более 5.0 мас.% с ростом стабильности значительно снижается износостойкость.

Дисульфид молибдена - порошок серого цвета с температурой плавления 1458 К марок ДМИ-7, ДМС-140, соответствующих ТУ-48-19-135-85. Дисульфид молибдена служит в процессе трения твердой смазкой, препятствующей молекулярному схватыванию поверхностей, и способствует повышению общей прочности сплава. Содержание в сплаве дисульфида молибдена менее 1,0 мас.% резко уменьшает износостойкость, повышение содержания более 3.0 мас.% не приводит к существенным изменениям характеристик порошкового сплава в процессе трения.

Оксид алюминия добавлен в материал в виде смеси марки ЦМ-322 ТУ 48-19-282-77для обеспечения заданного значения коэффициента трения и его стабилизации. Смесь относится к оксидной «белой» корундовой керамике, состоящей в из оксида алюминия (≈99%) и легирующих добавок - оксидов магния и циркония. Фракционный состав смеси менее 2 мкм. В готовом изделии ЦМ-322 находится в железной матрице в виде микровключений, соответствующих по размеру фракционному составу смеси ЦМ-322, и макровключений - смешанных конгломератов смеси ЦМ-322 с другими добавками. ЦМ-322, имея после спекания высокую твердость (до 2300 HV, при плотности 3,96-3,98 г/см3) и износостойкость, положительно влияет на износостойкость материала. Содержание в составе металлокерамического материала оксида алюминия менее 1,0 мас.% приводит при некотором увеличении износостойкости к значительному снижению стабильности коэффициента трения. При увеличении количества оксида алюминия более 10.5 мас.% с ростом стабильности коэффициента трения значительно снижается износостойкость. Баритовый концентрат - мелкий 0,5-5,0 мкм порошок белого цвета, марки КБ-4 по ГОСТ 4682-84 с температурой плавления 1580°C.

Сульфат бария стабилизирует фрикционные свойства и снижает интенсивность процесса схватывания в паре трения «фрикционный элемент - бандаж колеса». При введении в сплав менее 1,5 мас.% коэффициент трения значительно снижается. Введение в сплав более 10,5 мас.% сульфата бария приводит к значительному снижению износостойкости.

Заявленная совокупность компонентов, вводимых в предлагаемый состав в предлагаемом соотношении, обеспечивают повышение износостойкости и стабильности коэффициента трения при работе в условиях постоянного «начального периода приработки», при ударных нагрузках и вибрации.

Снижение физического износа, за счет исключения процессов адгезионного сваривания (схватывания) в паре трения «тормозная шина - обод колеса», позволяет значительно, порядка на 10-15 дБ, понизить уровень шума.

Исследования фрикционных свойств порошкового композиционного фрикционного сплава и стали 50ХГ, материала, из которого изготавливается тормозная шина вагонного замедлителя, показывает, что коэффициент трения порошкового композиционного фрикционного сплава значительно выше, а степень сваривания (схватывания) с материалом обода колеса меньше. Уменьшение процессов сваривания (схватывания) материала шины и бандажа колес вагона приводит к значительному сокращению износа бандажа железнодорожных колес. Использование в качестве материала фрикционного элемента - композитного фрикционного материала, с добавками меди, углерода, оксида алюминия, сульфата бария, снижающих схватывание тормозной шины с металлом обода колеса, и имеющей высокий коэффициентом трения композиции в целом позволяет в 3-4 раза повысить износостойкость тормозной шины, а значит, и довести период работоспособности шины в целом до периода работоспособности вагонного замедлителя и исключить обслуживание вагонных замедлителей, связанных с заменой тормозной шины.

Вне зависимости от скорости движения отцепа наличие фрикционных элементов предлагаемого состава с более высоким и стабильным коэффициентом трения в сочетании со сталью 50ХГ позволяет получить дополнительный технический результат, заключающийся в повышении точности позиционирования вагонов на путях сортировочной горки.

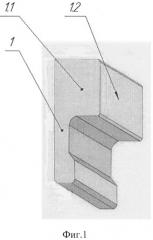

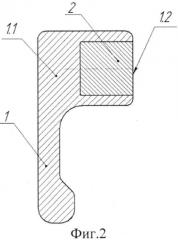

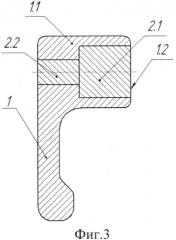

Предлагаемое техническое решение поясняется чертежом, где на фиг.1 показан фрагмент проката тормозной шины, на фиг.2, 3, 4, 5 показан разрез тормозной шины по месту установки фрикционного элемента, на фиг.6 показан характерный вид адгезионного изнашивания боковой поверхности вагонного колеса при торможении шинной из стали 50ХГ, на фиг.7 показан характерный вид абразивного изнашивания боковой поверхности вагонного колеса, при торможении шиной с фрикционными вставками, на фиг.8 показан характерный вид изнашивания контактной поверхности тормозной шины, на фотографии показано соединение двух шин, установленных на вагонном замедлителе, справа - шина с фрикционными вставками, слева - шина из стали 50ХГ, видны характерные наплывы, микротрещины, на фиг.9 показан характерный вид абразивного изнашивания, полученный на машине трения, при моделировании условий трения постоянного «начального периода приработки», контактной поверхности с фрикционного элемента совместно со сталью 50ХГ, на фиг.10 - вид структуры композиционного фрикционного сплава (шлиф), на фиг.11 показано распределение химических элементов на сплаве, участок фиг.9, на фиг.12 показана характерная пора фрикционного сплава заполненная порошком микролита ЦМ-322 с размером зерен 0,5-1,5 мкм.

Тормозной шина вагонного замедлителя состоит из горячекатаного профиля 1 Г-образной формы из стали, изнашиваемой части 1.1 в которой установлены фрикционные элементы 2, образующие контактную поверхность 1.2. Фрикционные элементы 2 имеют форму тела вращения и закреплены в отверстиях, выполненных в изнашиваемой части 1.1, при этом образованная фрикционными элементами 2 из порошкового композиционного сплава контактная поверхность составляет не более 80% от общей площади контактной поверхности 1.2, фрикционные элементы 2 имеют коэффициент трения в пределах 0,1-0,6. Шина имеет изогнутость по длине контактной поверхностью наружу со стрелой прогиба не более 3-15 мм, фрикционный элемент 2 может быть выполнен составным, состоящим из головной части 2.1 из фрикционного композиционного сплава и подложки 2.2 из стали. Соединение головной части 2.1 и подложки 2.2 фрикционного элемента выполнено посредством припекания или склеивания. Отверстия для закрепления фрикционных элементов 2 выполняются глухими или сквозными, гладкими или ступенчатыми. Фрикционный элемент 2 закреплен в отверстии запрессовкой, склеиванием, посредством шпильки, штифта, установлен заподлицо с контактной поверхностью с выступом относительно контактной поверхности, с утоплением относительно контактной поверхностью, диаметр фрикционного элемента 2 на контактной поверхности 1.2 не превышает 80% ширины изнашиваемой части 1.2. Возможна установка фрикционных элементов 2 в одной шине различного диаметра, или одного диаметра, с переменным шагом, или с постоянным шагом.

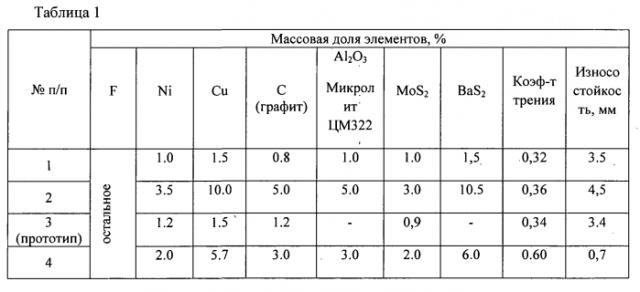

В данном техническом решении фрикционный элемент изготавливался методом порошковой металлургии. Для экспериментальной проверки свойств заявляемого порошкового композиционного фрикционного сплава на железной основе были подготовлены четыре смеси ингредиентов. Одна смесь с предпочтительным содержанием ингредиентов, две с запредельным содержанием ингредиентов и одна с содержанием ингредиентов по прототипу (см. таблицу). Сплав готовят перемешиванием исходных порошков, прессованием в стальных пресс-формах при давлении 100-150 МПа. Полученные образцы подвергали спеканию в вакууме при температуре 1030±10°C при давлении 1,5 МПа в течение 2,0-2,5 ч. Охлаждение спеченного сплава производили вместе с печью до температуры 100°C.

Исследования фрикционных характеристик проводились в условиях постоянного «начального периода приработки», на машине трения ИИ5018. График торможения на машине имитировал схему торможения реальной шины в шинном замедлителе, а также в условиях опытной эксплуатации.

По результатам испытаний оценивались коэффициент трения скольжения, а также линейный износ образца, при равном числе контактов торможения в условиях постоянного «начального периода приработки». Давление в зоне контакта образцов соответствовало 50 кг/см2.

В таблице представлены полученные результаты исследований для вариантов металлокерамического сплава с различными соотношениями ингредиентов. Номер 1 и номер 2 - предельные значения, номер 3 - состав прототипа, номер 4 - предлагаемый оптимальный состав по содержанию масс.%.

Предлагаемый порошковый фрикционный сплав по сравнению с известным сплавом имеет повышенную износостойкость и улучшенные триботехнические характеристики при работе в условиях постоянного «начального периода приработки», что обеспечивает более высокую надежность и долговечность тормозной шины вагонного замедлителя для механизированных сортировочных горок. Химический состав фрикционного спеченного материала на основе железа приведен в таблице 1.

Опытная партия тормозных шин, изготовленная на машиностроительных заводах страны по предлагаемому техническому решению, установлена на сортировочной горке и проходит эксплуатационные испытания.

1. Тормозная шина вагонного замедлителя, состоящая из горячекатаного профиля Г-образной формы из стали, имеющего изнашиваемую часть и подошву для крепления к тормозной балке вагонного замедлителя, выполненную в виде сплошного желоба, для размещения головок шинных болтов, с монтажными отверстиями, контактная поверхность изнашиваемой части образована фрикционными элементами из порошкового композиционного сплава, отличающаяся тем, что контактная поверхность изнашиваемой части шины, образованная фрикционными элементами из порошкового композиционного сплава, составляет не более 80% от общей площади контактной поверхности, фрикционные элементы имеют форму тела вращения и закреплены в отверстиях, выполненных в изнашиваемой части шины, фрикционные элементы имеют коэффициент трения в пределах 0,1-0,6.

2. Тормозная шина вагонного замедлителя по п.1, отличающаяся тем, что шина имеет изогнутость по длине контактной поверхностью наружу со стрелой прогиба не более 3-15 мм.

3. Тормозная шина вагонного замедлителя по п.1, отличающаяся тем, что фрикционный элемент выполнен составным, состоящим из головной части из фрикционного композиционного сплава и подложки из стали.

4. Тормозная шина вагонного замедлителя по п.3, отличающаяся тем, что соединение головной части и подложки фрикционного элемента выполнено посредством припекания или посредством склеивания.

5. Тормозная шина вагонного замедлителя по п.1, отличающаяся тем, что отверстия для закрепления фрикционных элементов выполнены глухими или сквозными.

6. Тормозная шина вагонного замедлителя по п.1, отличающаяся тем, что сквозное отверстие для закрепления фрикционных элементов выполнено ступенчатым с большим диаметром со стороны контактной поверхности или с большим диаметром со стороны поверхности, прилегающей к раме вагонного замедлителя.

7. Тормозная шина вагонного замедлителя по п.1, отличающаяся тем, что фрикционный элемент закреплен в отверстии запрессовкой, или склеиванием, или посредством шпильки, или посредством штифта.

8. Тормозная шина вагонного замедлителя по п.1, отличающаяся тем, что фрикционный элемент установлен заподлицо с контактной поверхностью или с выступом относительно контактной поверхности или с утоплением относительно контактной поверхности.

9. Тормозная шина вагонного замедлителя по п.1, отличающаяся тем, что диаметр фрикционного элемента на контактной поверхности не превышает 80% ширины изнашиваемой части.

10. Тормозная шина вагонного замедлителя по п.1, отличающаяся тем, что фрикционные элементы в одной шине установлены различного диаметра или одного диаметра.

11. Тормозная шина вагонного замедлителя по п.1, отличающаяся тем, что фрикционные элементы в одной шине установлены с переменным шагом или с постоянным шагом.

12. Порошковый композиционный сплав на основе железа для фрикционных элементов тормозной шины, содержащий никель, медь, графит, дисульфид молибдена, отличающийся тем, что он дополнительно содержит оксид алюминия и сульфат бария в следующем соотношении компонентов, мас.%:

| Никель | 1.0-3.5 |

| Медь | 1.5-10.0 |

| Графит | 0.8-5.0 |

| Дисульфид молибдена | 1.0-3.0 |

| Оксид алюминия | 1.0-5.0 |

| Сульфат бария | 1.5-10.5 |

13. Порошковый фрикционный сплав по п.12, отличающийся тем, что размер зерен порошков находится в пределах 0,5-500 мкм.

14. Порошковый фрикционный сплав по п.12, отличающийся тем, что пористость сплава составляет не более 20%.

15. Порошковый фрикционный сплав по п.12, отличающийся тем, что оксид алюминия введен в виде микролита ЦМ-322.

16. Порошковый фрикционный сплав по п.12, отличающийся тем, что дополнительно содержит оксид кремния.

17. Порошковый фрикционный сплав по п.12, отличающийся тем, что дополнительно содержит хром.

18. Порошковый фрикционный сплав по п.12, отличающийся тем, что дополнительно содержит карбид кремния.

19. Порошковый фрикционный сплав по п.12, отличающийся тем, что дополнительно содержит хризотил.