Электрофотографический фоточувствительный элемент, способ производства электрофотографического фоточувствительного элемента, рабочий картридж и электрофотографическое устройство

Иллюстрации

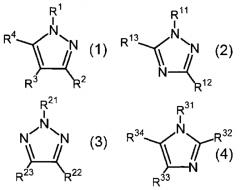

Показать всеПредложен электрофотографический фоточувствительный элемент, в котором подстилающий слой является слоем, в котором по меньшей мере одно соединение, выбранное из группы, состоящей из соединения, представленного формулой (1), соединения, представленного формулой (2), соединения, представленного формулой (3), и соединения, представленного формулой (4), может быть обнаружено с помощью газохроматографического анализа при нагревании подстилающего слоя при 150°C в течение 60 минут парофазным методом. 5 н. и 10 з.п. ф-лы, 1 ил., 2 табл., 109 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к электрофотографическому фоточувствительному элементу, способу производства электрофотографического фоточувствительного элемента, а также к рабочему картриджу и электрофотографическому устройству, которые содержат электрофотографический фоточувствительный элемент.

Уровень техники

Электрофотографический фоточувствительный элемент (органический электрофотографический фоточувствительный элемент), имеющий подстилающий слой, содержащий частицы оксида металла, и фоточувствительный слой, содержащий вещество, генерирующее заряд, и вещество, переносящее заряд, сформированный на подстилающем слое, иногда применяют в качестве электрофотографического фоточувствительного элемента для применения в электрофотографическом устройстве.

Подстилающий слой применяют для регулировки электрического сопротивления (в дальнейшем сокращенно называемого "сопротивлением"), в качестве одного назначения, при этом включение частиц оксида металла в подстилающий слой служит для уменьшения сопротивления подстилающего слоя. Это вызвано тем, что обычно частицы оксидов металлов имеют дефектные по кислороду узлы и, следовательно, могут снижать сопротивление.

В последние годы подавление флуктуации потенциала световой составляющей (флуктуации потенциала) во время повторного использования требовалось в сочетании с увеличением скорости электрофотографического устройства (увеличением скорости работы). В опубликованной заявке на патент Японии № 2006-030700 раскрыта, в качестве технологии подавления флуктуации потенциала световой составляющей, технология, включающая в себя введение частиц оксида цинка, содержащих соединение, имеющее антрахиноновую структуру, в подстилающий слой электрофотографического фоточувствительного элемента. Кроме того, в опубликованной заявке на патент Японии № 2004-219904 описана технология, включающая в себя введение следующих частиц оксида металла в подстилающий слой. Диазо-металлокомплекс, имеющий оптическое поглощение между 450 и 950 нм, наносят на поверхность каждой частицы оксида металла.

Впрочем, исследование, проведенное авторами настоящего изобретения, выявило наличие следующей проблемы. В сочетании с увеличением скорости работы электрофотографического устройства флуктуация потенциала световой составляющей во время продолжительного многократного использования становится заметной в условиях высокой температуры и высокой влажности окружающей среды (например, высокой температуры и высокой влажности окружающей среды, имеющей температуру 30°C или выше и влажность 85% RH или выше). Было обнаружено, что каждая из технологий, раскрытых в опубликованной заявке на патент Японии № 2006-030700 и опубликованной заявке на патент Японии № 2004-219904, склонна вызывать флуктуация потенциала световой составляющей во время продолжительного многократного использования в условиях высокой температуры и высокой влажности окружающей среды в некоторых случаях.

Раскрытие изобретения

Задача настоящего изобретения состоит в предоставлении электрофотографического фоточувствительного элемента, который подавляет флуктуацию потенциала световой составляющей даже при многократном применении в течение длительного периода времени в условиях высокой температуры и высокой влажности окружающей среды, и способа производства электрофотографического фоточувствительного элемента, а также рабочего картриджа и электрофотографического устройства, которые содержат электрофотографический фоточувствительный элемент.

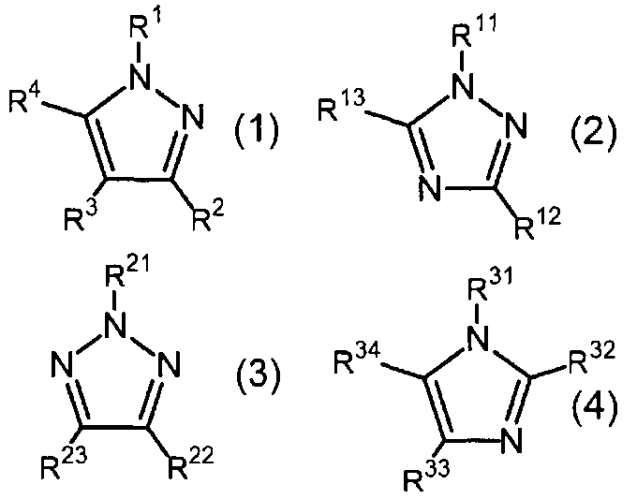

Настоящее изобретение относится к электрофотографическому фоточувствительному элементу, включающему в себя: подложку; подстилающий слой, включающий в себя смолу и частицы оксида металла, сформированные на подложке; и фоточувствительный слой, сформированный на подстилающем слое; при этом подстилающий слой является слоем, азольное соединение которого обнаруживается с помощью газохроматографического анализа при нагревании подстилающего слоя при 150°C в течение 60 минут парофазным методом, при этом азольное соединение является по меньшей мере одним соединением, выбранным из группы, состоящей из соединения, представленного нижеследующей формулой (1), соединения, представленного нижеследующей формулой (2), соединения, представленного нижеследующей формулой (3), и соединения, представленного нижеследующей формулой (4):

при этом в формулах (1)-(4) каждый из R1-R4, R11-R13, R21-R23 и R31-R34 независимо обозначает атом водорода или алкильную группу, содержащую 1-3 атома углерода.

Настоящее изобретение также относится к рабочему картриджу, присоединяемому с возможностью извлечения к корпусу электрофотографического устройства, при этом рабочий картридж содержит в качестве несъемных части: вышеописанный электрофотографический фоточувствительный элемент и по меньшей мере одно устройство, выбранное из группы, включающей в себя зарядное устройство, проявляющее устройство, устройство переноса и устройство очистки.

Настоящее изобретение также относится к электрофотографическому устройству, включающему в себя: вышеописанный электрофотографический фоточувствительный элемент; зарядное устройство, экспонирующее устройство, проявляющее устройство и устройство переноса.

Настоящее изобретение также относится к способу производства электрофотографического фоточувствительного элемента, который включает в себя подложку, подстилающий слой, сформированный на подложке, и фоточувствительный слой, сформированный на подстилающем слое, включающему в себя этапы: формирования покрытия подстилающего слоя с использованием жидкости для нанесения подстилающего слоя, содержащей частицы оксида металла, изоцианатное соединение, полиольную смолу и азольное соединение; и нагревания покрытия для формирования подстилающего слоя; при этом азольное соединение является по меньшей мере одним соединением, выбранным из группы, состоящей из соединения, представленного нижеследующей формулой (1), соединения, представленного нижеследующей формулой (2), соединения, представленного нижеследующей формулой (3), и соединения, представленного нижеследующей формулой (4):

при этом в формулах (1)-(4) каждый из R1-R4, R11-R13, R21-R23 и R31-R34 независимо обозначает атом водорода или алкильную группу, содержащую 1-3 атома углерода.

Настоящее изобретение также относится к способу производства электрофотографического фоточувствительного элемента, который включает в себя подложку, подстилающий слой, сформированный на подложке, и фоточувствительный слой, сформированный на подстилающем слое, включающему в себя этапы: формирования покрытия подстилающего слоя с использованием жидкости для нанесения подстилающего слоя, содержащей частицы оксида металла, блокированное изоцианатное соединение, изоцианатная группа которого блокирована азольным соединением, и полиольную смолу; и нагревания покрытия для формирования подстилающего слоя; при этом азольное соединение является по меньшей мере одним соединением, выбранным из группы, состоящей из соединения, представленного нижеследующей формулой (1), соединения, представленного нижеследующей формулой (2), соединения, представленного нижеследующей формулой (3), и соединения, представленного нижеследующей формулой (4):

при этом в формулах (1)-(4) каждый из R1-R4, R11-R13, R21-R23 и R31-R34 независимо обозначает атом водорода или алкильную группу, содержащую 1-3 атома углерода.

Согласно настоящему изобретению может быть предложен электрофотографический фоточувствительный элемент, превосходно подавляющий флуктуацию потенциала световой составляющей даже при многократном использовании в течение длительного периода времени в условиях высокой температуры и высокой влажности окружающей среды, и способ производства электрофотографического фоточувствительного элемента, а также рабочий картридж и электрофотографическое устройство, которые содержат электрофотографический фоточувствительный элемент.

Другие признаки настоящего изобретения станут очевидными из следующего описания примерных вариантов осуществления со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

Фиг. 1 - изображение, на котором показан пример схематической конструкции электрофотографического устройства, включающего в себя рабочий картридж, содержащий электрофотографический фоточувствительный элемент.

Фиг. 2A - изображение, на котором показан пример слоистой конструкции электрофотографического фоточувствительного элемента.

Фиг. 2B - изображение, на котором показан другой пример слоистой конструкции электрофотографического фоточувствительного элемента.

Осуществление изобретения

Электрофотографический фоточувствительный элемент настоящего изобретения представляет собой электрофотографический фоточувствительный элемент, имеющий подложку, подстилающий слой, содержащий смолу и частицы оксида металла, сформированный на подложке, и фоточувствительный слой, сформированный на подстилающем слое. Кроме того, элемент является таким, что подстилающий слой является слоем, в котором по меньшей мере одно соединение, выбранное из группы, состоящей из соединения, представленного нижеследующей формулой (1), соединения, представленного нижеследующей формулой (2), соединения, представленного нижеследующей формулой (3), и соединения, представленного нижеследующей формулой (4), может быть обнаружено с помощью газохроматографического анализа при нагревании подстилающего слоя при 150°C в течение 60 минут парофазным методом. Другими словами, элемент является таким, что подстилающий слой содержит смолу со структурой, полученной на основе азольного соединения и/или азольного соединения. Кроме того, если подстилающий слой содержит смолу, имеющую структуру, полученную на основе азольного соединения, и/или содержащую азольное соединение, то нагревание подстилающего слоя при 150°C в течение 60 минут парофазным методом приводит к выпариванию азольного соединения, высвобождаемого из смолы, имеющей структуру, полученную на основе азольного соединения в подстилающем слое, и/или содержащую азольное соединение в слое. Затем азольное соединение обнаруживают с помощью газохроматографического анализа.

В формулах (1)-(4) каждый из R1-R4, R11-R13, R21-R23 и R31-R34 независимо обозначает атом водорода или алкильную группу, содержащую 1-3 атома углерода.

Авторы настоящего изобретения установили причину, почему флуктуация потенциала при длительном многократном использовании в условиях высокой температуры и высокой влажности окружающей среды подавляется при наличии характеристик, которые будут описаны ниже.

Частицы оксида металла в подстилающем слое обычно имеют дефектные по кислороду узлы, которые увеличивают плотность носителей заряда проводника и, следовательно, уменьшают сопротивление каждой частицы оксида металла. При этом снижение сопротивления каждой частицы оксида металла улучшает передачу электронов.

Впрочем, длительное многократное использование электрофотографического фоточувствительного элемента приводит к окислению дефектных по кислороду узлов в частицах оксида металла при ухудшении проводимости, устанавливая, таким образом, электронодефицитное состояние. Предполагается, что передача электронов каждой частицы оксида металла уменьшается вследствие такого состояния, и, следовательно, сопротивление подстилающего слоя может увеличиваться. Соответственно, потенциал световой составляющей во время длительного многократного использования в значительной степени колеблется. Особенно в условиях высокой температуры и высокой влажности окружающей среды, поскольку количество влаги в воздухе является большим, может происходить передача электронов от дефектных по кислороду узлов частиц оксида металла к молекулам воды, при этом узлы дополнительно могут окисляться при ухудшении проводимости. Соответственно, флуктуация потенциала световой составляющей во время длительного многократного использования становится заметна при условиях высокой температуры и высокой влажности окружающей среды.

Между тем, азольное соединение может быть соединением, обладающим высокой восстановительной (электронодонорной) активностью, поскольку такое соединение имеет пятичленную кольцевую структуру, содержащую множество атомов азота. Соответственно, в подстилающем слое, содержащем смолу, имеющую структуру, полученную на основе азольного соединения, и/или содержащую азольное соединение, окисление частиц оксида металла вследствие ухудшения проводимости может подавляться восстановительной (электронодонорной) активностью азольного соединения. Таким образом, предполагается, что окисление частиц оксида металла подавляется даже в условиях высокой температуры и высокой влажности окружающей среды, и, следовательно, подавляется флуктуация потенциала световой составляющей во время длительного многократного использования.

(Азольное соединение)

Далее описаны определенные примеры соединения, представленного любой из формул (1)-(4). Впрочем, настоящее изобретение не ограничено этим. Представленные в качестве примера соединения (1-1)-(1-20) являются определенными примерами соединения, представленного формулой (1). Представленные в качестве примера соединения (1-21)-(1-28) являются определенными примерами соединения, представленного формулой (2). Представленные в качестве примера соединения (1-29)-(1-35) являются определенными примерами соединения, представленного формулой (3). Представленные в качестве примера соединения (1-36)-(1-42) являются определенными примерами соединения, представленного формулой (4).

Из представленных соединений соединения (1-1)-(1-35) являются предпочтительными, и, в частности, соединения (1-1)-(1-20) являются более предпочтительными. В частности, соединение, представленное любой из формул (1)-(3), также превосходно при подавлении флуктуации потенциала световой составляющей во время длительного многократного использования из-за следующей причины. Соединение имеет пятичленную кольцевую структуру, в которой атомы азота расположены рядом друг с другом, и, следовательно, его восстановительная активность в отношении частиц оксида металла становится высокой, и соединение подавляет окисление частиц оксида металла при ухудшении проводимости с большей легкостью. Кроме того, соединение, представленное формулой (1), содержит меньшее количество атомов азота, чем соединение, представленное формулой (2) или (3). Соответственно, восстановительная активность соединения, представленного формулой (1), в отношении частиц оксида металла становится более высокой, и, следовательно, соединение более эффективно подавляет флуктуацию потенциала световой составляющей при длительном многократном использовании.

В настоящем изобретении детектируемое количество азольного соединения, детектируемого с помощью способа, предпочтительно удовлетворяет следующей формуле (5):

5,0×10-7≤A/B≤1,5×10-2 (5)

В формуле (5) A обозначает значение (г/см3), соответствующее детектируемому количеству (г) азольного соединения в подстилающем слое, деленному на объем (см3) подстилающего слоя, при нагревании подстилающего слоя при 150°C в течение 60 минут, с применением парофазного метода. Кроме того, B обозначает значение (г/см3), соответствующее количеству (г) частиц оксида металла, деленному на объем (см3) подстилающего слоя. Если подстилающий слой содержит смолу, имеющую структуру, полученную на основе азольного соединения, и/или содержащую азольное соединение, удовлетворяющее формуле (5), ухудшение окисления частиц оксида металла подавляется. Кроме того, получен следующий эффект: захват заряда в азольном соединении подавляется, и, следовательно, подавляется колебание потенциала.

В качестве азольного соединения может применяться, например, пиразол, 3-метилпиразол, 4-метилпиразол, 3,5-диметилпиразол, 3,5-диизопропилпиразол, имидазол, 4-метилимидазол, 2-этилимидазол, 2-пропилимидазол, 2-этил-4-метилимидазол, 2-изопропилимидазол, 1,2,3-триазол, 1,2,4-триазол (производства Tokyo Chemical Industry Co., Ltd.), 3,4-диметилпиразол, 2-метилимидазол (производства Sigma-Aldrich Co. LLC.).

Кроме того, как подробно описано ниже, смола, имеющая структуру, полученную на основе азольного соединения, является, например, смолой, полученной при использовании блокированного изоцианатного соединения, изоцианатная группа которого была блокирована азольным соединением (такой как уретановая смола).

(Частицы оксида металла)

Частицы оксида металла (частицы оксида металла, имеющие дефектные по кислороду узлы), включаемые в подстилающий слой, предпочтительно являются частицами, каждая из которых содержит по меньшей мере один тип оксида металла, который выбран из группы, состоящей из оксида титана, оксида цинка, оксида олова, оксида циркония и оксида алюминия. Из частиц, содержащих оксиды металлов, более предпочтительны частицы, каждая из которых содержит оксид цинка (частицы оксида цинка). Это вероятно обусловлено следующей причиной. Каждая из частиц оксида цинка имеет тетраэдрическую координацию и имеет более широкое пространство узла, в котором адсорбируется кислород, чем у частицы оксида металла, имеющей октаэдрическую координацию, и, следовательно, азольное соединение пространственно восстанавливает окисленные участки частиц оксида металла с большей легкостью.

Частица оксида металла может быть частицей оксида металла, поверхность которой обработали агентом для обработки поверхности, таким как силановый сшивающий агент. Примеры силанового сшивающего агента включают N-2-(аминоэтил)-3-аминопропилметилдиметоксисилан, 3-аминопропилметилдиэтоксисилан, (фениламинометил)метилдиметоксисилан, N-2-(аминоэтил)-3-аминоизобутилметилдиметоксисилан, N-метиламиноизобутилметилдиэтоксисилан, N-метиламинопропилметилдиметоксисилан, винилтриметоксисилан, 3-аминопропилтриэтоксисилан, N-(2-аминоэтил)-3-аминопропилтриметоксисилан, метилтриметоксисилан, 3-глицидоксипропилтриметоксисилан, 3-метакрилоксипропилтриметоксисилан, 3-хлорпропилтриметоксисилан и 3-меркаптопропилтриметоксисилан.

(Смола)

В качестве смолы, включаемой в подстилающий слой, представлена, например, акриловая смола, аллиловая смола, алкидная смола, этилцеллюлозная смола, сополимер этилена-акриловой кислоты, эпоксидная смола, казеиновая смола, силиконовая смола, желатиновая смола, фенольная смола, уретановая смола, поливинилбутиральная смола, полиакрилатная смола, полиацетальная смола, полиамид-имидная смола, полиамидная смола, полиаллиловый эфир, полиимидная смола, полиэфирная смола, полиэтиленовая смола, поликарбонатная смола, полистирольная смола, полисульфоновая смола, смола на основе поливинилового спирта, полибутадиеновая смола и полипропиленовая смола. Из перечисленных смол уретановая смола предпочтительно применяется с точки зрения подавления флуктуации потенциала в условиях высокой температуры и высокой влажности окружающей среды.

Уретановая смола, включаемая в подстилающий слой, сформирована из полимера композиции изоцианатного соединения или блокированного изоцианатного соединения и полиольной смолы.

Примеры блокированного изоцианатного соединения включают блокированные соединения 2,4-толуол-диизоцианата, 2,6-толуол-диизоцианата, дифенилметан-4,4'-диизоцианата, 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексана (изофорон-диизоцианата, IPDI), гексаметилендиизоцианата (HDI), аддукта HDI-триметилолпропана, HDI-изоцианурата, HDI-биурета и т.п., каждый из которых был блокирован блокирующим агентом.

Примеры блокирующего агента для блокированного изоцианатного соединения включают: соединения на основе оксима, такие как формальдоксим, ацетальдоксим, метилэтилкетоксим, циклогексаноноксим, ацетоксим и метилизобутилкетоксим; активные соединения на основе метилена, такие как кислота Мельдрума, диметилмалонат, диэтилмалонат, ди-н-бутилмалонат, этилацетат и ацетилацетон; соединения на основе аминов, такие как диизопропиламин, дифениламин, анилин и карбазол; соединения на основе иминов, такие как этиленимин и полиэтиленимин; соединения на основе имидов кислот, такие как сукцинимид и мелеимид; малонаты; соединения на основе имидазола, такие как имидазол, бензимидазол и 2-метилимидазол; соединения на основе триазола, такие как 1,2,3-триазол, 1,2,4-триазол, 4-амино-1,2,4-триазол и бензотриазол; соединения на основе амидов кислот, такие как ацетанилид, N-метилацетамид и ацетамид; соединения на основе лактамов, такие как ε-капролактам, δ-валеролактам и γ-бутиролактам; соединения на основе мочевины, такие как мочевина, тиомочевина и этиленмочевина; сульфиты, такие как бисульфит натрия; соединения на основе меркаптанов, такие как бутилмеркаптан и додецилмеркаптан; соединения на основе фенола, такие как фенол и крезол; соединения на основе пиразола, такие как пиразол, 3,5-диметилпиразол и 3-метилпиразол; и соединения на основе спиртов, такие как метанол, этанол, 2-пропанол и н-бутанол. Кроме того, для получения блокированного изоцианатного соединения может использоваться только один тип таких блокирующих агентов или могут использоваться два или более их типов в комбинации.

Кроме того, смола, имеющая структуру, полученную на основе азольного соединения, например, уретановая смола, полученная при полимеризации композиции блокированного изоцианатного соединения, изоцианатная группа которого была блокирована азольным соединением, и полиольной смолы. Примеры блокированного изоцианатного соединения, изоцианатная группа которого была блокирована азольным соединением, включают Desmodur BL3575/1 производства Sumitomo Bayer Urethane Co., Ltd. и Duranate SBN-70D производства Asahi Kasei Chemicals Corporation.

Примеры полиольной смолы включают поливинилацетальную смолу и полифенольную смолу. Из указанных смол предпочтительной является поливинилацетальная смола.

Соотношение "частицы оксида металла:смола" частиц оксида металла и смолы предпочтительно составляет 2:1-4:1 (массовое отношение). Когда массовое отношение частиц оксида металла и смолы составляет 2:1-4:1, флуктуация потенциала световой составляющей при многократном использовании подавляется и подавляется возникновение растрескивания в подстилающем слое.

Фоточувствительный слой электрофотографического фоточувствительного элемента настоящего изобретения предпочтительно является слоистым (с индивидуальными функциями) фоточувствительным слоем, разделенным на слой, генерирующий заряд, содержащий вещество, генерирующее заряд, и слой, переносящий заряд, содержащий вещество, переносящее заряд. Кроме того, слоистый фоточувствительный слой предпочтительно является фоточувствительным слоем внешнего слоя, полученным при наслаивании слоя, генерирующего заряд, и слоя, переносящего заряд, в установленном порядке со стороны подложки исходя из электрофотографических характеристик.

Каждая из Фиг. 2A и 2B является изображением, на котором показан пример слойной конструкции электрофотографического фоточувствительного элемента настоящего изобретения. На Фиг. 2A и 2B подложка обозначена номером позиции 101, подстилающий слой обозначен номером позиции 102, фоточувствительный слой обозначен номером позиции 103, слой, генерирующий заряд, обозначен номером позиции 104, и слой, переносящий заряд, обозначен номером позиции 105.

В качестве обычного электрофотографического фоточувствительного элемента широко применяется цилиндрический электрофотографический фоточувствительный элемент, изготавливаемый путем формирования фоточувствительного слоя (слоя, генерирующий заряд, и слоя, переносящего заряд) на цилиндрической подложке, однако данный элемент может быть сформирован в форме ленты или листа.

(Подложка)

Подложка предпочтительно является проводящей (проводящая подложка), при этом может использоваться подложка, изготовленная из металла, такого как алюминий, нержавеющая сталь, медь, никель, или цинк, или их сплав. В случае подложки, изготовленной из алюминия или алюминиевого сплава, используемая подложка может быть ED трубкой, или EI трубкой, или трубкой, полученной при подвергании трубки резке, электрохимической полировке или процессу влажной или сухой шлифовки. Кроме того, показана металлическая подложка или резиновая подложка, на которой сформирована тонкая пленка, изготовленная из проводящего материала, такого как алюминий, алюминиевый сплав или сплав оксида индия и оксида олова. Поверхность подложки может быть подвергнута, например, обработке резкой, абразивной обработке или обработке алюмитом. Кроме того, может использоваться подложка, полученная путем пропитки проводящих частиц, таких как сажа, частицы оксида олова, частицы оксида титана или частицы серебра, смолой или подобным, или пластмасса, содержащая проводящую смолу.

(Проводящий слой)

Проводящий слой может быть помещен между подложкой и подстилающим слоем, например, с целью подавления интерференционных полос из-за рассеивания луча лазера или покрытия дефекта подложки.

Проводящий слой представляет собой слой, сформированный с применением жидкости для нанесения проводящего слоя, получаемой при диспергировании проводящих частиц, таких как сажа, частица металла и частицы оксида металла, вместе со смолой и растворителем.

Примеры смолы, применяемой в проводящем слое, включают полиэфирную смолу, поликарбонатную смолу, поливинилбутиральную смолу, акриловую смолу, силиконовую смолу, эпоксидную смолу, меламиновую смолу, уретановую смолу, фенольную смолу и алкидную смолу.

В качестве растворителя, применяемого в жидкости для нанесения проводящего слоя, показан, например, растворитель на основе простого эфира, растворитель на основе спирта, растворитель на основе кетона и ароматический углеводородный растворитель. Толщина проводящего слоя предпочтительно составляет 5 мкм или больше и 40 мкм или меньше, более предпочтительно 10 мкм или больше и 30 мкм или меньше.

(Подстилающий слой)

Подстилающий слой предусмотрен между подложкой или проводящим слоем и фоточувствительным слоем (слой, генерирующий заряд, и слой, переносящий заряд).

Подстилающий слой может быть сформирован, как описано ниже. Формируют слой жидкости для нанесения подстилающего слоя, получаемой при подвергании частиц оксида металла, смолы или соответствующего необработанного материала, азольного соединения, представленного любой из формул (1)-(4), и растворителя дисперсионной обработке. Затем покрытие нагревают и сушат, получая подстилающий слой. В альтернативе подстилающий слой может быть сформирован, как описано ниже. Формируют слой жидкости для нанесения подстилающего слоя, получаемой при подвергании частиц оксида металла, смолы, имеющей структуру, полученную на основе азольного соединения, представленного любой из формул (1)-(4), или соответствующего необработанного материала и растворителя дисперсионной обработке. Затем покрытие нагревают и сушат, получая подстилающий слой.

В качестве способа дисперсионной обработки представлены методы с использованием гомогенизатора, ультразвукового диспергирующего устройства, шаровой мельницы, песочной мельницы, вальцовой мельницы, вибрационной мельницы, аттритора и жидкостного ударного высокоскоростного диспергирующего устройства.

В качестве растворителя, применяемого в жидкости для нанесения подстилающего слоя, показан, например, растворитель на основе спирта, растворитель на основе кетона, растворитель на основе простого эфира, растворитель на основе сложного эфира, галогенированный растворитель на основе углеводорода и ароматический растворитель.

Кроме того, подстилающий слой может также содержать частицы органической смолы или выравнивающую добавку, например, для регулирования шероховатости поверхности подстилающего слоя или для уменьшения растрескивания в подстилающем слое. В качестве частицы органической смолы могут применяться: частицы гидрофобной органической смолы, такие как частицы силикона; и частицы гидрофильной органической смолы, такие как частицы сшитой полиметилметакрилатной смолы (PMMA).

Подстилающий слой может содержать различные добавки. Примеры добавок включают: металлы, такие как порошок алюминия и порошок меди; проводящие вещества, такие как сажу; вещества-переносчики электронов, такие как соединение хинона, соединение флуоренона, соединение на основе оксадиазола, соединение дифенохинона, ализариновое соединение и соединение бензофенона; вещества-переносчики электронов, такие как конденсированное полициклическое соединение и азосоединение; а также органические соединения металлов, такие как металлохелатное соединение и силановый сшивающий агент.

Температура сушки покрытия жидкости для нанесения подстилающего слоя предпочтительно составляет 110°C или выше и 190°C или ниже, более предпочтительно 130°C или выше и 170°C или ниже. Кроме того, продолжительность сушки предпочтительно составляет 10 минут или больше и 120 минут или меньше.

Если предусмотрен проводящий слой, толщина подстилающего слоя предпочтительно составляет 0,5 мкм или больше и 10 мкм или меньше, более предпочтительно 2 мкм или больше и 8 мкм или меньше. Если проводящий слой не предусмотрен, толщина предпочтительно составляет 10 мкм или больше и 40 мкм или меньше, более предпочтительно 15 мкм или больше и 25 мкм или меньше.

Фоточувствительный слой (слой, генерирующий заряд, и слой, переносящий заряд) формируют на подстилающем слое.

Если фоточувствительный слой представляет собой слоистый фоточувствительный слой, то слой, генерирующий заряд, может быть сформирован путем: формирования покрытия жидкости для нанесения слоя, генерирующего заряд, получаемого при диспергировании вещества, генерирующего заряд, вместе со связующей смолой и растворителем; и сушки покрытия. Кроме того, слой, генерирующий заряд, может быть пленкой, осажденной на вещество, генерирующее заряд.

Примеры вещества, генерирующего заряд, включают азопигмент, фталоцианиновый пигмент, индиго пигмент, периленовый пигмент, полициклический хиноновый пигмент, скварилиевый краситель, соль тиапирилия, трифенилметановый краситель, хинакридоновый пигмент, пигмент на основе солей азуления, цианиновый краситель, антантроновый пигмент, пирантроновый пигмент, ксантеновый краситель, хинониминовый краситель и стириловый краситель. Одно из таких веществ, генерирующих заряд, может применяться отдельно или может применяться в комбинации с двумя или несколькими их типами. Из них, с точки зрения чувствительности, наиболее предпочтительными являются фталоцианин оксититана, фталоцианин гидроксигаллия и фталоцианин хлоргаллия.

В том случае, когда светочувствительный слой представляет собой многослойный светочувствительный слой, примеры связующей смолы, применяемой для получения слоя, генерирующего заряд, включают поликарбонатную смолу, полиэфирную смолу, поливинилбутиральную смолу, поливинилацетальную смолу, акриловую смолу, винилацетатную смолу и карбамидную смолу. Из них наиболее предпочтительной является поливинилбутиральная смола. Один из указанных типов смол может использоваться отдельно, или два или более их типов могут использоваться в виде смеси или в виде сополимера.

Примеры дисперсионного метода включают методы с использованием гомогенизатора, ультразвукового диспергирующего устройства, шаровой мельницы, песочной мельницы, вальцовой мельницы или аттритора.

Отношение между веществом, генерирующим заряд, и связующей смолой в слое, генерирующем заряд, предпочтительно является таким, что количество вещества, генерирующего заряд, составляет 0,3 части по массе или больше и 10 части по массе или меньше на 1 часть по массе связующей смолы.

Примеры растворителя, применяемого в жидкости для нанесения слоя, генерирующего заряд, включают растворитель на основе спирта, растворитель на основе сульфоксида, растворитель на основе кетона, растворитель на основе простого эфира, растворитель на основе сложного эфира и ароматический углеводородный растворитель. Толщина слоя, генерирующего заряд, предпочтительно составляет 0,01 мкм или больше и 5 мкм или меньше, более предпочтительно 0,1 мкм или больше и 2 мкм или меньше.

Кроме того, в слой, генерирующий заряд, при необходимости может быть добавлен любой из разнообразных сенсибилизаторов, антиокислителей, поглотителей УФ-излучения, пластификаторов и т.п.

В том случае, если фоточувствительный слой является слоистым фоточувствительным слоем, слой, переносящий заряд, формируют на слое, генерирующем заряд.

Слой, переносящий заряд, может быть сформирован путем: формирования слоя жидкости для нанесения слоя, переносящего заряд, получаемой при растворении вещества, переносящего заряд, и связующей смолы в растворителе; и сушки покрытия.

Примеры вещества, переносящего заряд, включают соединение триариламина, соединение гидразона, соединение стирила, соединение стильбена и соединение бутадиена. Один из типов указанных веществ, переносящих заряд, может использоваться отдельно, или два или более их типов могут использоваться в комбинации. Из перечисленных веществ, переносящих заряд, предпочтительным является соединение триариламина.

В случае, когда фоточувствительный слой является слоистым фоточувствительным слоем, примеры связующей смолы для слоя, переносящего заряд, включают акриловую смолу, акрилонитрильную смолу, аллиловую смолу, алкидную смолу, эпоксидную смолу, силиконовую смолу, фенольную смолу, феноксисмолу, полиакриламидную смолу, полиамидимидную смолу, полиамидную смолу, полиаллилэфирную смолу, полиарилатную смолу, полиимидную смолу, полиуретановую смолу, полиэфирную смолу, полиэтиленовую смолу, поликарбонатную смолу, полисульфоновую смолу, полифениленоксидную смолу, полибутадиеновую смолу, полипропиленовую смолу и метакриловую смолу. Из перечисленных смол предпочтительными являются полиарилатная смола и поликарбонатная смола. Один из типов указанных смол может использоваться отдельно, или два или более их типов могут использоваться в виде смеси или сополимера.

Примеры растворителя, применяемого в жидкости для нанесения слоя, переносящего заряд, включают растворитель на основе спирта, растворитель на основе сульфоксида, растворитель на основе кетона, растворитель на основе простого эфира, растворитель на основе сложного эфира и ароматический углеводородный растворитель.

Отношение между веществом, переносящим заряд, и связующей смолой в слое, переносящем заряд, предпочтительно является таким, что количество вещества, переносящего заряд, составляет 0,3 части по массе или больше и 10 части по массе или меньше на 1 часть по массе связующей смолы.

Кроме того, температура сушки покрытия жидкости для нанесения слоя, переносящего заряд, составляет предпочтительно 60°C или выше и 150°C или ниже, более предпочтительно 80°C или выше и 120°C или ниже, с точки зрения подавления растрескивания в слое, переносящем заряд. Кроме того, продолжительность сушки составляет предпочтительно 10 минут или больше и 60 минут или меньше.

В случае, когда слой, переносящий заряд, является одним слоем, толщина слоя, переносящего заряд, предпочтительно составляет 5 мкм или больше и 40 мкм или меньше, более предпочтительно 8 мкм или больше и 30 мкм или меньше. В случае, когда слой, переносящий заряд, имеет слоистую конструкцию, толщина слоя, переносящего заряд, на стороне подложки предпочтительно составляет 5 мкм или больше и 30 мкм или меньше, и толщина слоя, переносящего заряд, на сторо