Способ и устройство для электростатической сепарации избыточного распыления с помощью абсорбента

Иллюстрации

Показать всеИзобретение относится к установке для нанесения покрытий, прежде всего лакирования объектов, прежде всего кузовов автомобилей. В способе сепарации избыточного распыления из насыщенного избыточным распылением отходящего воздуха камеры установок для нанесения покрытий, прежде всего лакировальных установок, избыточное распыление захватывают воздушным потоком и направляют на электростатически действующее сепарационное устройство. Там большая часть, по меньшей мере, твердых веществ из избыточного распыления осаждается по меньшей мере на одной сепарационной поверхности. Используют электрически проводящий материал или смесь материалов в качестве разделительного средства, которое нанесено по меньшей мере на одну сепарационную поверхность сепарационного устройства и при рабочей температуре сепарационного устройства имеет воскообразную консистенцию. Также описано устройство с воскообразным материалом такого рода и установка для нанесения покрытий на объекты. Изобретение обеспечивает подачу материала покрытия с подачей воздушного потока, который захватывает и отводит возникающие частицы избыточного распыления материала покрытия. 3 н. и 30 з.п. ф-лы, 19 ил.

Реферат

Изобретение относится к способу сепарации избыточного распыления из насыщенного избыточным распылением отходящего воздуха камеры установок для нанесения покрытий, прежде всего лакировальных установок, в котором избыточное распыление захватывается воздушным потоком и направляется в электростатически действующее сепарационное устройство, где большая часть, по меньшей мере, твердых веществ из избыточного распыления осаждается по меньшей мере на одной сепарационной поверхности.

Кроме того, изобретение относится к устройству для сепарации избыточного распыления из насыщенного избыточным распылением отходящего воздуха камеры лакировальных установок с:

а) по меньшей мере одной сепарационной поверхностью, вдоль которой является направляемым отходящий воздух камеры, и которая соединена с одним полюсом источника высокого напряжения;

б) расположенным в воздушном потоке электродным устройством, которое соотнесено с сепарационной поверхностью и соединено с другим полюсом источника высокого напряжения.

Кроме того, изобретение относится к установке для нанесения покрытий, прежде всего лакирования объектов, прежде всего кузовов автомобилей, с:

а) камерой нанесения покрытия, в которой на объекты является подаваемым материал покрытия, и через которую может направляться воздушный поток, который захватывает и отводит возникающие частицы избыточного распыления материала покрытия;

б) электростатически действующим сепарационным устройством.

При ручном или автоматическом нанесении лаков на объекты частичный поток лака, который, вообще, содержит, как твердые тела и/или связующие, так и растворители, не наносится на объект. Этот частичный поток в среде специалистов называется «избыточным распылением» («overspray"). Избыточное распыление захватывается воздушным потоком в лакировальной камере и подводится в сепарационное устройство, так что воздух, при необходимости, после соответствующей обработки, может быть снова направлен в камеру нанесения покрытия.

Прежде всего, в случае с установками с относительно большим расходом лака, например установками для лакирования кузовов автомобилей, предпочтительно, используются системы мокрой сепарации. В известных на рынке мокрых сепараторах вода вместе с поступающим сверху отходящим воздухом камеры течет к ускоряющему воздушный поток соплу. В этом сопле происходит завихрение протекающего отходящего воздуха камеры с водой. При этом процессе частицы избыточного распыления в значительной степени переходят в воду, так что воздух покидает мокрый сепаратор по существу очищенным, а частицы избыточного распыления лака обесклеенными находятся в воде. Затем из нее они могут быть регенерированы или удалены как отходы.

В известных мокрых сепараторах требуется относительно много энергии для циркуляции необходимых довольно больших количеств воды. Из-за применения большого количества связывающих лак и обесклеивающих химикатов и удаления лакового шлама очистка промывочной воды требует больших затрат. Кроме того, в результате интенсивного контакта с промывочной водой воздух поглощает очень много влаги, следствием чего при работе в режиме циркуляции, в свою очередь, является большой расход энергии на обработку воздуха.

В противоположность этому, в известных на рынке устройствах указанного вначале вида сепарация осуществляется сухим способом за счет того, что уносимые протекающим отходящим воздухом камеры частицы избыточного распыления лака ионизируются электродным устройством и за счет созданного между сепарационной поверхностью и электродным устройством электрического поля перемещаются к сепарационной поверхности, на которой они осаждаются. Затем приставшие к сепарационной поверхности частицы избыточного распыления лака могут быть, например, механически счищены с нее и отведены.

Очистной эффект таких сепараторов очень высок. Однако для непрерывной эксплуатации необходимо постоянно обеспечивать, чтобы между сепарационной поверхностью и электродным устройством могло возникать достаточно сильное электрическое поле, что является возможным только до определенной толщины слоя избыточного распыления лака на сепарационной поверхности, так как такой слой действует изолирующим образом. Однако необходимое непрерывное удаление избыточного распыления лака с сепарационной поверхности связано с конструктивно довольно трудоемкими мерами и может быть чувствительным к помехам. К тому же, может случаться так, что избыточное распыление на сепарационной поверхности реагирует, отверждается или засыхает, так что он уже больше не может быть удален с сепарационной поверхности путем простой счистки.

Поэтому задачей настоящего изобретения является создание способа, сепарационного устройства и установки указанного вначале вида, которые предлагают решение этих проблем.

С помощью способа указанного вначале вида эта задача решена за счет того, что:

Электрически проводящий материал или смесь материалов используется в качестве разделительного средства, которое нанесено по меньшей мере на одну сепарационную поверхность сепарационного устройства и при рабочей температуре сепарационного устройства имеет воскообразную консистенцию.

Таким образом, согласно изобретению воскообразный материал используется в качестве разделительного слоя между сепарационной поверхностью и избыточным распылением, так что он не может входить в контакт с сепарационной поверхностью. Благодаря заданному свойству разделительного средства разделительное средство может быть легко снято или счищено с сепарационной поверхности, при этом заодно с сепарационной поверхности удаляется налипшее на нее избыточное распыление и может быть направлен на удаление в качестве отходов или, при необходимости, на обработку.

Консистенция разделительного средства выбирается так, чтобы оно в течение желательного срока использования держалось на сепарационной поверхности, но не склеивалось с ней. В данном случае материал рассматривается как воскообразный, если его вязкость при рабочей температуре составляет более примерно 2000 мПа*с. Предпочтительно, вязкость разделительного средства составляет более 2500 мПа*с, еще более предпочтительно более 3000 мПа*с, и особо предпочтительно более 4000 мПа*с.

Предпочтительно, разделительное средство при рабочей температуре имеет консистенцию, которая сравнима с консистенцией твердого парафина. Сходную консистенцию имеет, например, плиточный шоколад. Это означает, что разделительное средство при рабочей температуре является в значительной степени твердым, при этом с разделительного средства может сниматься стружка.

В качестве альтернативы, разделительное средство при рабочей температуре имеет пластичную консистенцию. Подходящая консистенция сравнима, например, с консистенцией жира, парафинов, таких как вазелин, мыла, восков и гелей. Предпочтительно, такое разделительное средство при рабочей температуре является разминаемым или намазываемым.

Рабочая температура обычно находится ниже примерно 28°С.

Если вязкость разделительного средства при температуре выше рабочей температуры уменьшается, это может быть использовано для того, чтобы наносить разделительное средство на сепарационную поверхность в более нагретом состоянии в более жидком виде, где оно при рабочей температуре становится более вязким и в значительной степени остается стабильным по форме. Если разделительное средство в более нагретом состоянии является распыляемым, нанесение разделительного средства соответственно может происходить посредством напыления.

Является благоприятным, если разделительное средство является в значительной степени инертным по отношению к сепарированным твердым веществам. Таким образом изначально исключается нежелательная реакция разделительного средства с избыточным распылением.

Оказалось полезным, если разделительное средство содержит жир, парафин, мыло, воск или гель.

Если нужно отказаться от непрерывного съема избыточного распыления, при использовании воскообразного материала в качестве разделительного средства имеющееся по меньшей мере на одной сепарационной поверхности разделительное средство с сепарированными твердыми веществами после промежутка рабочего времени может быть удалено, и по меньшей мере на одну сепарационную поверхность нанесено ненасыщенное разделительное средство. Таким образом, чистка сепарационной поверхности может происходить через интервалы.

Является благоприятным, если удаление разделительного средства с сепарированными твердыми веществами происходит посредством съемного элемента, для чего по меньшей мере одна сепарационная поверхность и съемный элемент перемещаются относительно друг друга. Предпочтительно, при этом сепарационная поверхность перемещается относительно неподвижного съемного элемента. Однако, относительное движение может происходить и наоборот.

Если по меньшей мере один съемный элемент содержит по меньшей мере одно выходное отверстие, прежде всего выходной шлиц, из которого может выходить текучая среда, прежде всего сжатый воздух, можно отказаться от прямого контакта съемного элемента с сепарационной поверхностью. За счет этого со временем увеличивающееся загрязнение съемного элемента, по меньшей мере, замедляется.

Нанесение ненасыщенного разделительного средства особо благоприятно происходит посредством того, что по меньшей мере одна сепарационная поверхность помещается в заполненный разделительным средством резервуар для окунания и снова извлекается из него. При этом разделительное средство имеется предпочтительно при температуре, при которой его вязкость уменьшена по сравнению с вязкостью при рабочей температуре.

В качестве альтернативы, разделительное средство может быть нанесено по меньшей мере на одну сепарационную поверхность напылением или разбрызгиванием.

Промежуток рабочего времени может составлять примерно 2 часа, примерно 4 часа, примерно 6 часов, примерно 8 часов, примерно 10 часов или примерно 12 часов. При меньшей нагрузке разделительного средства избыточным распылением является возможным и более длительный промежуток рабочего времени до нескольких дней, пока изоляционное действие избыточного распыления не будет влиять на образование линий поля так, что надлежащая работа сепарационного устройства больше не будет возможной. При этом ток короны является индикатором для нагрузки сепарационной поверхности избыточным распылением. В связи с изолирующим действием приставшего к разделительному средству избыточного распыления ток короны уменьшается с увеличением толщины слоя избыточного распыления. Предельный ток короны определяется эмпирически и обычно составляет несколько миллиампер на электрод высокого напряжения.

В устройстве указанного вначале вида поставленная выше задача решена за счет того, что:

в) по меньшей мере на одну сепарационную поверхность нанесен электрически проводящий материал или смесь материалов в качестве разделительного средства, которое при рабочей температуре устройства имеет воскообразную консистенцию.

Относительно разделительного средства действует сказанное выше по поводу способа.

Устройство благоприятным образом содержит устройство обновления разделительного средства, с помощью которого является удаляемым имеющееся по меньшей мере на одной сепарационной поверхности разделительное средство с сепарированными твердыми веществами, и/или ненасыщенное разделительное средство является наносимым по меньшей мере на одну сепарационную поверхность.

При этом является благоприятным, если устройство обновления разделительного средства содержит по меньшей мере один съемный элемент, который является перемещаемым относительно по меньшей мере одной сепарационной поверхности. Это означает, что, либо съемный элемент может перемещаться относительно неподвижной сепарационной поверхности, либо сепарационная поверхность может перемещаться относительно неподвижного съемного элемента.

При этом является благоприятным, если по меньшей мере один съемный элемент соединен с приводом тяговой цепи.

Съемное действие благоприятным образом повышается, если предусмотрены удерживающие средства, с помощью которых по меньшей мере один съемный элемент, по меньшей мере, временно может удерживаться в контакте по меньшей мере с одной сепарационной поверхностью.

При этом оказалось благоприятным, если удерживающие средства содержат магнит, прежде всего электромагнит.

Прежде всего, является благоприятным, если устройство обновления разделительного средства содержит наполненный разделительным средством резервуар для окунания и транспортное устройство, с помощью которого по меньшей мере одна сепарационная поверхность является перемещаемой в резервуар для окунания и обратно из него.

В качестве альтернативы, устройство обновления разделительного средства может содержать сопловое устройство, посредством которого разделительное средство является наносимым по меньшей мере на одну сепарационную поверхность напылением или разбрызгиванием.

Является благоприятным, если по меньшей мере одна сепарационная поверхность является внешней поверхностью пластинчатого сепарационного элемента. Такой сепарационный элемент является хорошо управляемым и по отношению к своему объему обеспечивает большие сепарационные поверхности.

Эффективная сепарация может быть достигнута, если электродное устройство имеет коронирующий участок и полевой участок, при этом коронирующий участок расположен в направлении потока насыщенного избыточным распылением отходящего воздуха камеры перед полевым участком.

В указанной вначале установке вышеуказанная задача решена за счет того, что:

в) электростатическое сепарационное устройство выполнено по одному из п.п.15-32.

Таким образом, установка согласно изобретению содержит сепарационное устройство с одним или несколькими из указанных в связи с устройством признаков. Получаемые при этом преимущества соответствуют поясненным выше в связи со способом и устройством преимуществам.

Далее примеры осуществления изобретения поясняются более детально на чертежах. Показано на:

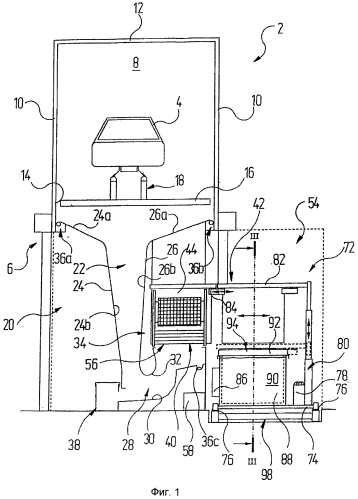

Фиг.1: лакировальная камера установки для обработки поверхностей с первым примером осуществления устройства для сепарации избыточного распыления в виде спереди;

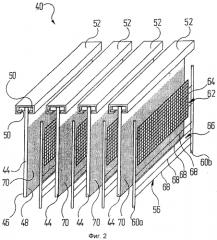

Фиг.2: вид в перспективе четырех сепарационных узлов, а также четырех электродных устройств сепарационного устройства согласно фиг.1;

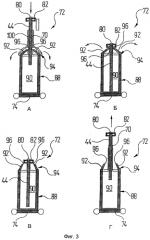

Фиг.3А-3Г: разрезы через устройство обновления разделительного средства в разных рабочих фазах вдоль линии III-III разреза на фиг.1;

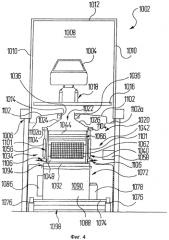

Фиг.4: в качестве второго примера осуществления соответствующий фиг.1 вид лакировальной камеры с модифицированным устройством для сепарации избыточного распыления;

Фиг.5: в качестве третьего примера осуществления соответствующий фигурам 1 и 4 вид лакировальной камеры с еще раз модифицированным устройством для сепарации избыточного распыления;

Фиг.6А-6Г и фиг.7А-7В: разрезы через модифицированное устройство обновления разделительного средства в разных рабочих фазах, при этом разрезы соответствуют разрезам на фиг.3А-3Г;

Фиг.8: вид в перспективе участка выполненного в виде пневматического сопла съемного элемента съемного устройства в увеличенном масштабе;

Фиг.9: разрез съемного устройства вдоль линии IX - IX разреза на фиг.10;

Фиг.10: вид сбоку съемного устройства согласно фиг.9;

Фиг.11: вид сверху на съемное устройство согласно фиг.9 и 10.

Сначала делается ссылка на фиг.1-3. Там ссылочным обозначением 2 в целом обозначена лакировальная камера установки для обработки поверхностей, в которой лакируются кузова 4 автомобилей после того, как они на расположенных перед лакировальной камерой 2, непоказанных отдельно позициях предварительной обработки были, например, очищены и обезжирены. Лакировальная камера 2 покоится на стальной конструкции 6, как это само по себе известно.

Лакировальная камера 2 содержит расположенный сверху лакировальный туннель 8, который ограничен вертикальными боковыми стенками 10 и горизонтальным перекрытием 12 камеры, однако с торцов и вниз открыт таким образом, что насыщенный избыточным распылением отходящий воздух камеры может проходить вниз. Перекрытие 12 камеры обычным образом выполнено как нижнее ограничение секции подвода воздуха (не показана) с фильтрационной декой.

На уровне фланкированного нижними краями боковых стенок 10 нижнего отверстия 14 лакировального туннеля 8 расположена стальная конструкция 16, которая является опорой для самой по себе известной транспортной системы 18, которая здесь более детально не рассматривается. С ее помощью подлежащие лакированию кузова 4 автомобилей могут транспортироваться от входной стороны лакировального туннеля 8 к его выходной стороне. Внутри лакировального туннеля 8 находятся здесь непоказанные отдельно аппликационные устройства, с помощью которых кузова 4 автомобилей самим по себе известным образом могут покрываться лаком. Нижнее отверстие 14 лакировального туннеля 8 перекрыто непоказанной отдельно, доступной для прохода колосниковой решеткой.

Под лакировальной камерой 2 находится область 20 установки, в которой содержащиеся в воздухе камеры частицы избыточного распыления отделяются от воздуха камеры. Область 20 установки ограничена не снабженным отдельно ссылочным обозначением корпусом, который на фиг.1 обозначен лишь пунктирной линией.

Область 20 установки содержит область 22 потока, которая является открытой вверх в сторону лакировальной камеры 2 и задана двумя дефлекторами 24 и 26. На фиг.1 левый дефлектор 24 содержит при рассмотрении снаружи внутрь сначала умеренно наклоненный вниз участок 24а, который переходит в участок 24b с сильным перепадом. Соответствующим образом на фиг.1 правый дефлектор 26 содержит относительно слабо наклоненный вниз участок 26а и крутой участок 26b.

Дефлекторы 24 и 26 впадают внизу в область 28 изменения направления, в которой нижний дефлектор 30 и продолжающий дефлектор 24 дуговой участок 32 обеспечивают то, что текущий сверху вниз воздух камеры течет в направлении снизу вверх через расположенное на фиг.1 справа рядом с первой областью 22 потока сепарационное пространство 34.

Из установленных сбоку около дефлекторов 24 и 26 распределительных желобов 36а, 36b сепарационная жидкость может течь на дефлекторы 24 и 26 и в значительной степени сплошным слоем по их обращенной в сторону лакировальной камеры 2 внешней поверхности вниз. Сепарационная жидкость поглощает часть содержащегося в воздухе камеры избыточного распыления, когда воздух камеры течет из лакировальной камеры 2 вниз в область 28 изменения направления.

Насыщенная избыточным распылением сепарационная жидкость по нижнему дефлектору 30 течет в расположенный на отстоящей от сепарационного пространства 34 стороне дефлектора 24 коллектор 38. Оттуда сепарационная жидкость может быть подана на процесс очистки и обработки, в котором она самим по себе известным образом освобождается от избыточного распыления лака. После этого сепарационная жидкость в режиме циркуляции может быть снова подана на распределительные желоба 36.

В сепарационном пространстве 34 расположен сепарационный узел 40 электростатически действующего сепарационного устройства 42. После того, как воздух камеры прошел через сепарационный узел 40, из пространства над сепарационным узлом 40 он подается на непоказанное устройство для обработки воздуха, с помощью которого очищенный воздух снова доводится до правильной температуры и влажности воздуха, так что он может быть снова направлен в секцию подачи воздуха над лакировальной камерой 2, где он, при необходимости, смешивается с неиспользованным свежим воздухом. На отстоящей от коллектора 38 стороне в нижнем дефлекторе 30 предусмотрен третий распределительный желоб 36 с, из которого сепарационная жидкость течет по проходящей под сепарационным узлом 40 части нижнего дефлектора 30.

Сепарационный узел 40 содержит множество расположенных друг за другом в продольном направлении сепарационного пространства 34 прямоугольных сепарационных пластин 44, четыре из которых показаны на фиг.2. Соответствующие противолежащие внешние поверхности сепарационной пластины 44 образуют сепарационные поверхности 46 или же 48, из которых на фиг.2 ссылочными обозначениями снабжены только поверхности показанной крайней слева сепарационной пластины 44.

На своем верхнем краю сепарационная пластина 44 с каждой стороны установлена на нескольких ходовых роликах 50, из которых только на фиг.2 видно по одному с каждой стороны, и ссылочные обозначения тоже имеют только ходовые ролики крайней слева на фигуре сепарационной пластины 44. Сепарационный узел 40 содержит для каждой сепарационной пластины 44 по одной направляющей 52, которые выполнены в виде в поперечном сечении С-образных профилей. Направляющие 52 расположены горизонтально и таким образом, что раскрыв «С» обращен вниз. Сепарационные пластины 44 посредством своих ходовых роликов 50 перемещаются в соответственно одной направляющей 52 и могут перемещаться на фиг.1 вправо из сепарационного пространства 34 в область 54 обновления разделительного средства (ср. фиг.1). В своем рабочем положении сепарационные пластины 44 расположены в своей соответствующей направляющей 52 в сепарационном пространстве 34 и зафиксированы в ней.

В сепарационном узле 40 направляющие 52 расположены параллельно рядом друг с другом так, что между соответственно двумя соседними сепарационными пластинами 44 остается зазор, которого достаточно для того, чтобы две соседние сепарационные пластины 44 могли разместить между собой соответственно одно электродное устройство 56. Из них только показанное на фиг.2 крайнее справа электродное устройство снабжено ссылочным обозначением.

Каждое электродное устройство 56 соединено с одним полюсом соотнесенного с ним источника 58 высокого напряжения, из которых на фиг.1 схематически обозначен только один единственный. Сепарационные пластины 44 через другой полюс источника высокого напряжения положены на потенциал массы.

В одном варианте могут также и все электродные устройства 56 питаться от одного единственного общего источника высокого напряжения.

Каждое электродное устройство 56 содержит две прямых, проходящих параллельно друг другу электродных планки 60а, 60b. На полевом участке 62 электродного устройства 56 они удерживают решетчатый электрод 64, проходящие между электродными планками 60а, 60b края которого расположены перпендикулярно последним. На коронирующем участке 66 электродного устройства 56 электродные планки 60а, 60b удерживают несколько действующих как коронирующий электрод коронирующих проволок 68. Коронирующие проволоки 68 проходят в заданной электродными планками 60а, 60b плоскости перпендикулярно последним и расположены на одинаковом расстоянии друг от друга.

Количество коронирующих проволок 68 электродного устройства 56 и расстояние между ними могут изменяться в зависимости от сепарационного поведения частиц избыточного распыления. В данном примере осуществления предусмотрено по четыре коронирующих проволоки 68 на электродное устройство 56.

Как видно на фиг.1 и фиг.2, электродные устройства 56 имеют в целом протяженность, которая приблизительно соответствует протяженности сепарационных пластин 44 сепарационного узла 40.

Каждая сепарационная пластина 44 на обеих сепарационных поверхностях 46 и 48 снабжена соответственно слоем 70 из электрически проводящего воскообразного материала или смеси материалов, который действует как разделительное средство и предотвращает отложение сепарированного избыточного распыления на сепарационных поверхностях 46, 48 сепарационных пластин 44. Слои 70 в каждом случае имеют толщину от 0,2 мм до 2 мм. На практике оказалась пригодной толщина слоев 70 в 1 мм.

В данном случае под воскообразным материалом подразумевается материал, который при рабочей температуре сепарационного устройства 38 имеет пластичную консистенцию. Предпочтительно, разделительное средство является деформируемым или намазываемым. При этом воскообразный материал при рабочей температуре сепарационного устройства 38 должен быть, хотя и относительно пластичным, но при этом в значительной степени стабильным по форме и - если вообще какую-либо - показывать лишь очень ограниченную текучесть. Рабочая температура сепарационного устройства 38, как правило, составляет менее 28°С, но, в зависимости от конкретного случая применения, может быть и выше.

В данном случае выбран материал, вязкость которого, кроме того, при температурах выше рабочей температуры уменьшается, и при температуре выше рабочей температуры меньше, чем при рабочей температуре.

На практике пригодными разделительными средствами оказались, например, жиры, прежде всего парафины, мыла, воски и гели. В качестве парафинов хорошие результаты удалось получить с вазелином. Воски могут быть, как природного происхождения, так и изготовленными синтетически, и определенными по некоторым механико-физическим свойствам. В данном случае под воском подразумевается, прежде всего, материал, который является деформируемым при рабочей температуре сепарационного устройства 40, плавится при более высоких температурах без разложения, немного выше точки плавления становится маловязким, то есть слегка текучим.

Проводимость разделительного средства, в принципе, является таковой, что заряд может утекать и, предпочтительно, составляет в пределах от 50 до 5000 мкС/см, прежде всего, от 1000 до 3000 мкС/см. При необходимости, проводимость разделительного средства может быть отрегулирована с помощью присадок, таких как например, солей.

Наряду с сепарационным узлом 40, сепарационное устройство 42 имеет устройство 72 обновления разделительного средства, которое расположено в области 54 обновления разделительного средства (см. фиг.1).

Устройство 72 обновления разделительного средства содержит каретку 74, которая является перемещаемой на паре 76 рельсов, которая проходит в продольном направлении лакировальной камеры 2, так что каретка 74 может перемещаться вдоль всего сепарационного узла 40. Каретка 74 приводится в движение с помощью двигателя/блока 78 управления. Двигатель/блок 78 управления одновременно служит для приведения в действие имеющегося на каретке 74 телескопического устройства 80, с помощью которого проходящий горизонтально рельсовый профиль 82 может подниматься или опускаться в вертикальном направлении. На фиг. 1 это показано соответствующей двунаправленной стрелкой. Рельсовый профиль 82 в поперечном сечении соответствует направляющим 52 сепарационного узла 40. Телескопическое устройство 80 расположено на отстоящей от сепарационного узла 40 стороне каретки 74.

В рельсовом профиле 82 с возможностью перемещения установлен зажимной башмак 84, что на фиг. 1 показано двунаправленной стрелкой. Зажимной башмак 84 также управляется двигателем/блоком 78 управления. Кроме того, на каретке 74 имеется обогреваемый с помощью нагревательного устройства 86 резервуар 88 для окунания, который заполнен разделительным средством 90. Разделительное средство 90 в резервуаре 88 для окунания нагревается до температуры, при которой оно имеет вязкость, которая позволяет произвести нанесение покрытия на сепарационные пластины 44 посредством их погружения в разделительное средство 90. На своих проходящих горизонтально и вертикально направлению движения каретки 74 краях резервуар 88 для окунания имеет проходящие вдоль них съемные элементы 92 съемного устройства 94, которое на фиг. 3 видно в разрезе. Съемные элементы 92 установлены с возможностью поворота на соответствующем краю резервуара 88 для окунания и могут двигаться между положением для съема и освобожденным положением своими верхними съемными кромками 96 навстречу друг другу и друг от друга. В их положении для съема между съемными кромками 96 остается расстояние, которое соответствует толщине сепарационных пластин 44.

Под парой 76 рельсов расположена циркулирующая бесконечная транспортная лента 98, которая также проходит в продольном направлении лакировальной камеры 2 и ведет к непоказанной отдельно сборной области.

При осуществлении предлагаемого способа сепарации избыточного распыления рассмотренная выше лакировальная камера 2 работает следующим образом:

При лакировании кузовов 4 автомобилей в лакировальном туннеле 8 находящийся там воздух камеры насыщается частицами избыточного распыления лака. Они могут быть еще жидкими и/или клейкими, но и уже более или менее твердыми. Насыщенный избыточным распылением лака отходящий воздух камеры течет через нижнее отверстие 14 лакировального туннеля 8 в первую область 22 потока нижней области 20 установки. Там этот воздух дефлекторами 24, 26 направляется в область 28 изменения направления, при этом уже часть избыточного распыления поглощается стекающей на дефлекторах 24, 26 сепарационной жидкостью. В области 28 изменения направления воздух камеры отклоняется в направлении сепарационного узла 40 сепарационного устройства и там протекает между соседними сепарационными пластинами 44.

Способ целесообразно осуществлять при рабочей температуре сепарационного устройства, составляющей ниже 28°C. Дополнительные сведения о конструкции лакировальных установок, в которых осуществляется способ, содержатся в публикациях WO 90/12649 A1, DE 2007040900 A1, DE 10361266 А1.

На коронирующих проволоках 68 электродных устройств 56, самим по себе известным образом, происходят коронные разряды, посредством которых частицы избыточного распыления в протекающем мимо отходящем воздухе камеры эффективно ионизируются.

Ионизированные частицы избыточного распыления проходят лежащие на потенциале массы сепарационные пластины 44 и проходящие между ними решетчатые электроды 64 на полевом участке 62 электродных устройств 56. Благодаря образованному между решетчатым электродом 64 и сепарационными пластинами 44 электрическому полю ионизированные частицы избыточного распыления осаждаются на слое 70 разделительного средства на сепарационных пластинах 44 и по большей части остаются на слое 70 разделительного средства.

При определенных условиях, капающее вниз с сепарационных пластин 44 избыточное распыление поглощается текущей по нижнему дефлектору 30 сепарационной жидкостью и направляется к коллектору 38.

Наибольшая часть ионизированных частиц избыточного распыления осаждается уже на коронном участке 66 электродного устройства 56 на сепарационных пластинах 44. Однако имеющееся между коронирующими проводами 68 и соответствующей сепарационной пластиной 44 сепарационного узла 40 электрическое поле является более неоднородным, чем электрическое поле в области решетчатого электрода 64, из-за чего там происходит более направленное осаждение ионизированных частиц избыточного распыления на соответствующей сепарационной пластине 44. За счет этого и частицы избыточного распыления, которые прошли коронный участок 66, эффективно осаждаются на полевом участке 62.

Очищенный при прохождении через сепарационный узел 40 воздух, как упомянуто выше, после определенной обработки снова подается в лакировальный туннель 8.

Для надлежащей эксплуатации сепарационного узла 40 должно быть обеспечено, что между сепарационными пластинами 44 и электродными устройствами 56 может образовываться достаточно сильное электрическое поле, что является возможным только до определенной толщины слоя осажденного избыточного распыления лака на сепарационной поверхности, так как такой слой действует изолирующим образом. Сила изолирующего действия образовавшегося слоя избыточного распыления может быть определена через потребность сепарационного узла 40 в электроэнергии, которая производит ток короны, который со временем уменьшается.

Кроме того, твердые частицы, а также связующие компоненты из сепарированного избыточного распыления мигрируют с поверхности слоев 70 разделительного средства внутрь разделительного средства. Через определенное время эксплуатации существует опасность того, что твердые частицы переместятся до сепарационных поверхностей 46, 48 и там осядут, что сильно ухудшило бы работоспособность сепарационного узла 40 и потребовало бы трудоемкой очистки и ухода.

Если изоляционное действие сепарированного избыточного распыления является слишком большим и/или более не может быть обеспечена безупречная работа сепарационного узла, слои разделительного средства с налипшим на них избыточным распылением удаляются с сепарационных пластин 44, и сепарационные поверхности 46, 48 сепарационных пластин 44 снабжаются новым, неиспользованным разделительным средством.

Для этого рельсовый профиль 82 на телескопическом устройстве 80 устройства 72 обновления разделительного средства приводится в положение, в котором он находится на одной прямой с направляющей 52 подлежащей очистке сепарационной пластины 44. Для этого, с одной стороны, каретка 74 на паре 76 рельсов перемещается в соответствующее положение, а с другой стороны, телескопическое устройство 80 соответственно выдвигается.

Зажимной башмак 84 в рельсовом профиле 82 перемещается вперед в направлении сепарационной пластины 44, где он ее захватывает. Указанная выше фиксация сепарационной пластины 44 в направляющей 52 снимается. Теперь зажимной башмак снова движется обратно в направлении телескопического устройства 80, при этом он тянет за собой сепарационную пластину 44. Расстояние между рельсовым профилем 82 и соответствующей направляющей 52 настолько мало, что сепарационная пластина 44 может без проблем на своих ходовых роликах 50 выдвигаться из направляющей 52 в рельсовый профиль 82.

Сепарационная пластина 44 в рельсовом профиле 82 перемещается в положение, в котором она находится над резервуаром 88 для окунания со съемным устройством 94. Это положение сепарационной пластины 44 на фиг. 1 показано пунктирными линиями.

Съемные элементы 92 съемного устройства 94 приводятся в их положение для съема, и сепарационная пластина 44 с помощью телескопического устройства 80 погружается в нагретое разделительное средство 90 в резервуаре 88 для окунания. Это показано на фиг. 3А.

Как там видно, сепарационная пластина 44 на своем пути вниз движется мимо съемных элементов 92. В результате этого приставшие к сепарационной пластине 44 слои 70 разделительного средства с осажденном на них избыточным распылением 100 снимаются с сепарационной пластины 44 и падают вниз на транспортную ленту 98, которая на фиг. 3А-3Г не показана.

Как упомянуто выше, падающее с избыточным распылением с сепарационной пластины 44 разделительное средство транспортной лентой 98 транспортируется в сборную область. Оттуда оно подается на обработку. Для этого смесь материалов может, например, нагреваться, в результате чего разделительное средство становится более жидким. Затем, полученная таким образом смесь материалов из разжиженного разделительного состава и избыточного распыления может быть разделена с помощью соответствующих фильтров.

В качестве альтернативы, смесь разделительное средство/избыточное распыление может быть, при необходимости, под давлением центрифугирована, и затем возникающие фазы могут быть отделены друг от друга. Затем очищенное таким образом разделительное средство за счет соответствующего подвода тепла может поддерживаться текучим и в замкнутом цикле снова направляться в резервуар 88 для окунания. Отфильтрованный избыточное распыление, со своей стороны, при определенных условиях может быть подано на обработку или на удаление в качестве отходов, как это само по себе известно.

В своем самом низком положении, которое на фиг. 1 показано пунктирными линиями, сепарационная пластина 44 теперь освобождена от использованного слоя 70 разделительного средства и приставшего к нему избыточного распыления 100 и погружается в разделительное средство 90 в резервуаре 88 для окунания.

Теперь съемные элементы 92 приводятся в свое освобожденное положение (см. фиг. 3Б и 3В).

Затем с помощью телескопического устройства 80 сепарационная пластина 44 снова по