Устройство для изготовления панели с ребрами жесткости из полимерного композиционного материала

Иллюстрации

Показать всеИзобретение относится к устройствам для изготовления панелей из полимерного композиционного материала пропиткой под давлением преформы панели связующим и может найти применение в аэрокосмической промышленности. Устройство содержит опорную плиту и два формообразующих элемента, одна из стенок которого обращена к опорной плите, а другая - к боковой стенке смежного формообразующего элемента. Формообразующие элементы герметично соединены между собой и с опорной плитой через уплотняющие жгуты. Каждый формообразующий элемент выполнен в виде полого профиля прямоугольного сечения из металлического или неметаллического материала. Длина каждой стенки формообразующего элемента превышает длину ребра жесткости панели не менее чем на 60 мм с каждой стороны. Формообразующие элементы выполнены с возможностью герметичной фиксации между собой с помощью жгута и крепежных элементов в виде шпилек с гайками, установленных в отверстиях, выполненных в боковых стенках смежных формообразующих элементов в зонах, превышающих не менее чем на 60 мм длину ребра жесткости панели, и образуют вместе с опорной плитой блок для формования основания и ребра жесткости преформы панели. В местах соединения крепежных элементов между собой, а также на опорной плите установлены съемные ограничители для получения заданной толщины панели. Изобретение обеспечивает упрощение и уменьшение веса устройства, сокращение времени на сборку и подготовку к формовке следующей панели. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к устройствам для изготовления панелей из полимерного композиционного материала пропиткой под давлением преформы панели связующим и может найти применение в аэрокосмической промышленности, в частности для изготовления деталей оперения самолета, где применяются панели, подкрепленные ребрами, а также в судостроении и др.

Аналогом изобретения является устройство для изготовления многоконтурного замкнутого длинномерного аэродинамического профиля, снабженное рассекателями, содержащее разъемную форму, включающую верхнюю часть в виде крышки и нижнюю часть, штуцера для подачи связующего, элементы крепления, ряд дорнов, выполненных в виде продольных стержней, зафиксированных с помощью штифтов в форме и ориентированных вдоль размаха аэродинамического профиля, при этом зазоры между дорнами выполнены из условия заданных толщин стенок, рассекателями, установленными у торцевых стенок формы, выполненными в виде стальных пластин с прорезями для расположения штифтов дорноз на заданном расстоянии, при этом в одном из рассекателей выполнен канал для подачи и распределения связующего, сообщающийся со штуцерами, отличающийся тем, что рассекатель снабжен дополнительными каналами, образующими систему каналов для равномерной подачи связующего в периферийные зоны (патент RU №90009, В29С 39/10, опубл. 27.12.2009).

Недостатком известного устройства является необходимость замыкания формы верхней крышкой, что приводит в процессе изготовления длинномерного изделия к значительному воздействию на площадь крышки усилия от давления связующего в форме. Чтобы уменьшить это явление приходится увеличивать массу крышки, а значит, и всего устройства, что в свою очередь приводит к увеличению цикла изготовления изделия за счет увеличения времени прогрева устройства.

При изготовлении панелей большой длины приходится увеличивать габариты устройства и соответственно время его сборки и подготовки к следующей формовке. Кроме того, при использовании известного устройства для изготовления длинномерных панелей возможен прогиб стержней и, как следствие, ухудшение качества полученных панелей.

Наиболее близким по технической сущности является устройство для изготовления длинномерной панели с ребрами жесткости из полимерного композиционного материала (патент RU 2495744, В29С 39/10, В29С 39/34, В29С 39/42, опубл. 20.10.2013) - прототип.

Устройство содержит опорную плиту и формообразующие элементы и отличается тем, что формообразующие элементы включают центральный опорный элемент, смонтированный на опорной плите, периферийные элементы и расположенные между центральным опорным и периферийными элементами промежуточные элементы, количество которых соответствует количеству ячеек преформы панели. Центральный и промежуточные элементы выполнены в виде длинномерных профилей каждый и имеют плоское снаружи горизонтальное основание и вертикальные боковые стенки, образующие в поперечном сечении П-образную наружную формообразующую поверхность, соответствующую поверхности ячейки преформы панели, на боковых поверхностях промежуточных элементов выполнены поднутрения. Периферийные элементы образованы длинномерным уголковым профилем и содержат взаимно перпендикулярные плоские снаружи горизонтальное основание и боковую стенку и выполнены с возможностью поджатия промежуточных элементов к центральному опорному элементу. Все формообразующие элементы обращены к опорной плите своими основаниями и герметично соединены с ней через уплотняющие жгуты, скомпонованы в один ряд и примыкают друг к другу наружными поверхностями своих боковых стенок, образуя вместе с опорной плитой блок в виде замкнутой формы с полостями для формования основания и ребер преформы панели.

Устройство может дополнительно содержать не менее одного описанного выше блока, при этом торцевые стенки каждого блока выполнены с возможностью присоединения к торцевым стенкам соседнего блока.

Недостатками известного устройства является сложность устройства, трудоемкость его изготовления и последующей сборки данной конструкции. Кроме того, при использовании известного устройства для изготовлении панелей с ребрами жесткости из полимерного композиционного материала пропиткой под давлением необходимо наличие специального оборудования для создания высокого (до 10 атм) внутреннего давления связующего в полостях и специально обученного персонала для проведения данного процесса. Все указанные выше недостатки ведут к высокой себестоимости данного устройства.

Задачей настоящего изобретения является создание более простой, легкой и дешевой конструкции устройства для формования панели с ребрами жесткости из полимерного композиционного материала методом пропитки под давлением преформы панели полимерным связующим.

Задача решается тем, что в предлагаемом устройстве, содержащем опорную плиту и два формообразующих элемента, одна из стенок которого обращена к опорной плите, а другая - к боковой стенке смежного формообразующего элемента, формообразующие элементы герметично соединены между собой и с опорной плитой через уплотняющие жгуты, согласно предлагаемому изобретению каждый формообразующий элемент выполнен в виде полого профиля прямоугольного сечения из металлического или неметаллического материала, длина каждой стенки формообразующего элемента превышает длину ребра жесткости панели не менее чем на 60 мм с каждой стороны, формообразующие элементы выполнены с возможностью герметичной фиксации их между собой с помощью жгута и крепежных элементов в виде шпилек с гайками, установленных в отверстиях, выполненных в боковых стенках смежных формообразующих элементов в зонах, превышающих не менее чем на 60 мм длину ребра жесткости панели, и образуют вместе с опорной плитой блок для формования основания и ребра жесткости преформы панели, при этом в местах соединения крепежных элементов между собой, а также на опорной плите установлены съемные ограничители для получения заданной толщины панели. Ограничители могут быть выполнены из стеклотекстолита КАСТ или металла.

Устройство может дополнительно содержать не менее одного формообразующего элемента, при этом боковые стенки каждого формообразующего элемента выполнены с возможностью присоединения к боковым стенкам соседнего формообразующего элемента. Опорная плита и формообразующие элементы устройства могут быть выполнены из дюрали, стали, или полимерного композиционного материала.

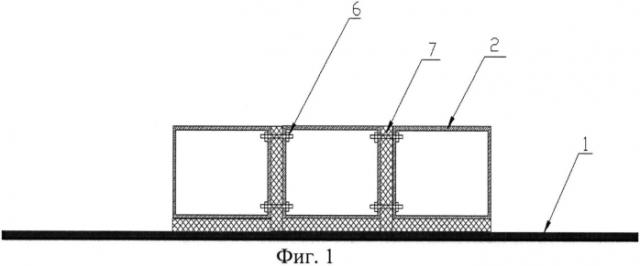

На фиг.1 изображен вид устройства спереди.

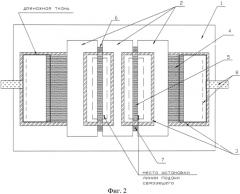

На фиг.2 изображен вид устройства сверху.

Предлагаемое устройство содержит опорную плиту 1, формообразующие элементы 2, обращенные одной из стенок к опорной плите 1, а другой - к боковой стороне смежного формообразующего элемента 2, и герметично соединены между собой и с опорной плитой 1 через уплотняющие жгуты 3. Фиксация формообразующих элементов 2 с опорной плитой 1 осуществляется с помощью жгута 3, а между собой - с помощью жгута 3, установленного вплотную к основанию 4 и ребру жесткости 5 преформы панели, и крепежных элементов 6 в виде шпилек с гайками, установленных в отверстиях, выполненных в боковых стенках формообразующих элементов 2 в зоне, выходящей за пределы длины ребра жесткости 5 преформы панели не менее чем на 60 мм с каждой стороны (на рисунке не показано). Длина формообразующих элементов 2 превышает длину ребра жесткости 5 преформы панели не менее чем на 60 мм с каждой стороны.

Формообразующие элементы 2 вместе с опорной плитой 1 образуют блок для формования ребра жесткости 5 и основания 4 преформы панели. В местах соединения крепежных элементов 6 между собой в зоне, превышающей длину ребра жесткости 5 преформы панели не менее чем на 60 мм с каждой стороны, а также на опорной плите 1 в этой зоне установлены съемные ограничители 7, предназначенные для получения заданной толщины панели.

Изготовление панели с ребрами жесткости на предлагаемом устройстве осуществляется следующим образом.

На верхние грани формообразующих элементов 2, обращенные к смежным формообразующим элементам, устанавливается линия для подачи связующего. На опорную плиту 1 на расстоянии 50 мм от боковой стенки формообразующих элементов 2, для обеспечения равномерной пропитки по всему фронту укладывается герметизирующий жгут 3. Также герметизирующий жгут 3 устанавливается на каждой из внешних сторон формообразующих элементов 2 вдоль их длины с отступом не менее чем на 60 мм с каждой стороны. В зоне технологического припуска основания 4 преформы панели с припуском на опорную плиту 1 не менее 40 мм с нахлестом на линию вакуумного канала 8 укладывается дренажная ткань марки Airtech Econostitch весом 85-100 г/м2 для отвода излишков связующего.

Затем на жгуты устанавливается 4 вакуумных пакета: два верхних - на верхние грани формообразующих элементов 2, два нижних - в зоне технологического припуска основания преформы (на рисунке не показано). Все вакуумные пакеты объединены между собой с помощью жгута 3 так, что они образуют общий замкнутый объем.

Полимерное связующее из емкости (на рисунке не показано), которая соединена с атмосферой, подается по трубкам (на рисунке не показано) непосредственно под верхний вакуумный пакет и начинает пропитывать преформу начиная с ее ребра жесткости 5. Верхний вакуумный пакет необходим для размещения линии подачи полимерного связующего.

К нижним вакуумным пакетам с обеих боковых сторон формообразующих элементов 2 подсоединены линии вакуумных каналов 8 для отвода излишков полимерного связующего. Нижние вакуумные пакеты необходимы для размещения линий вакуумных каналов 8, которые соединены с ловушкой (на рисунке не показано), в свою очередь соединенной с насосом для обеспечения заданного вакуума (на рисунке не показано). Под действием разницы атмосферного и вакуумного давления, создаваемого насосом, осуществляется подача полимерного связующего со стороны ребра жесткости 5 преформы. Фронт подачи полимерного связующего проходит сверху от ребра жесткости 5 и отводится в основание 4 преформы, при этом осуществляется пропитка всего объема преформы. После осуществления процесса пропитки преформы излишки связующего проходят в ловушку.

Технический результат заключается в упрощении и уменьшении веса устройства, его удешевлении и сокращении времени на сборку и подготовку к формовке следующей панели, а также сокращении цикла изготовления панели и обеспечении возможности изготовления панелей различной длины.

1. Устройство для изготовления панели с ребрами жесткости, выполненной из преформы и полимерного связующего, содержащее опорную плиту и два формообразующих элемента, одна из стенок которого обращена к опорной плите, а другая - к боковой стенке смежного формообразующего элемента, формообразующие элементы герметично соединены между собой и с опорной плитой через уплотняющие жгуты, отличающееся тем, что каждый формообразующий элемент выполнен в виде полого профиля прямоугольного сечения из металлического или неметаллического материала, длина каждой стенки формообразующего элемента превышает длину ребра жесткости панели не менее чем на 60 мм с каждой стороны, формообразующие элементы выполнены с возможностью герметичной фиксации между собой с помощью жгута и крепежных элементов в виде шпилек с гайками, установленных в отверстиях, выполненных в боковых стенках смежных формообразующих элементов в зонах, превышающих не менее чем на 60 мм длину ребра жесткости панели, и образуют вместе с опорной плитой блок для формования основания и ребра жесткости преформы панели, при этом в местах соединения крепежных элементов между собой, а также на опорной плите установлены съемные ограничители для получения заданной толщины панели.

2. Устройство по п.1, отличающееся тем, что ограничители выполнены из стеклотекстолита или металла.

3. Устройство по п.1, отличающееся тем, что устройство дополнительно содержит не менее одного формообразующего элемента.

4. Устройство по п.1, отличающееся тем, что опорная плита выполнена из дюрали, стали или полимерного композиционного материала.

5. Устройство по п.1, отличающееся тем, что формообразующие элементы выполнены из дюрали, стали или полимерного композиционного материала.