Способ автоматизированного ультразвукового контроля крупногабаритных изделий, имеющих форму тел вращения

Иллюстрации

Показать всеИспользование: для автоматизированного ультразвукового контроля крупногабаритных изделий, имеющих форму тел вращения. Сущность изобретения заключается в том, что выполняют настройку чувствительности дефектоскопической аппаратуры в ручном режиме, ее проверку в автоматическом режиме, размещение на предметном столе установки контролируемого изделия, центрирование его, установку ультразвукового преобразователя на поверхности изделия в зоне начала контроля, включение автоматического режима контроля, сканирование преобразователем поверхности изделия по спирали, ввод - прием акустических колебаний контактно-щелевым методом с применением преобразователей с локальной ванной в изделие и в эталоны при настройке на них и проверке чувствительности аппаратуры, а также фиксирование наличия или отсутствия дефектов, при этом для контроля куполообразных изделий со сферическими поверхностями, преобразователь перемещают по дугообразной траектории, сканируют преобразователем поверхность изделия по выпуклой спирали Архимеда, и при обнаружении дефектов считывают их угловые координаты в двух взаимно-перпендикулярных направлениях. Технический результат: обеспечение возможности автоматизированного ультразвукового контроля качества куполообразных изделий со сферическими поверхностями. 2 ил.

Реферат

Изобретение относится к области неразрушающих методов контроля, в частности к ультразвуковому контролю качества крупногабаритных заготовок, имеющих форму тел вращения, и может найти широкое применение в различных отраслях промышленности.

Известен способ [1] ультразвукового контроля изделий, имеющих форму тел вращения, включающий установку контролируемого изделия на предметный стол, центрирование его кулачками, заполнение иммерсионной ванны контактной жидкостью, установку и юстирование ультразвукового преобразователя в заданной точке поверхности изделия в ручном режиме, проведение ультразвукового контроля в автоматическом режиме, при этом изделие вращается вместе со столом и ванной, а преобразователь перемещается поступательно вверх и вниз, в результате осуществляется сканирование ультразвукового преобразователя на боковой поверхности изделия по спирали, дефектоскопическая аппаратура фиксирует наличие или отсутствие дефектов.

Способ обладает рядом недостатков, заключающихся в:

- невозможности использования его для ультразвукового контроля крупногабаритных заготовок, потому что для них требуется большая масса воды (несколько тонн), которую необходимо вращать;

- низкой надежности контроля, поскольку настройка чувствительности дефектоскопической аппаратуры осуществляется в ручном режиме, а контроль изделия проводится в автоматическом;

- сложности установки оптимального шага сканирования;

- большой инерционности вращающейся системы;

- повышенном уровне опасности работ для обслуживающего персонала в результате вращения больших масс;

- повышение энергетических затрат при увеличении габаритов контролируемого изделия.

Известен также другой способ [2] автоматизированного ультразвукового контроля крупногабаритных изделий, имеющих форму тел вращения, заключающийся в том, что в ручном режиме настраивают чувствительность дефектоскопической аппаратуры, проводят ее проверку в автоматическом режиме, устанавливают на предметный стол установки контролируемое изделие, центрируют его, подводят преобразователь в зону начала контроля на поверхности изделия, включают автоматический режим контроля, сканируют преобразователем поверхность изделия по спирали и фиксируют в процессе контроля изделия дефектоскопической аппаратурой наличие или отсутствие в нем дефектов, при этом ввод - прием акустических колебаний в изделие при его контроле, а также в эталоны при настройке и проверке дефектоскопической аппаратуры осуществляют контактно-щелевым методом с применением преобразователей с локальной ванной.

Способ [2] обладает рядом преимуществ по сравнению с ранее описанным способом [1]. Он предназначен для автоматизированного ультразвукового контроля качества крупногабаритных изделий в виде тел вращения цилиндрической и конусной формы. В нем повышается уровень безопасности обслуживающего персонала, надежность и достоверность контроля, снижаются металлоемкость конструкции установки, энергетические затраты, исключается необходимость юстировки преобразователя, осуществляется проверка ручной настройки чувствительности дефектоскопической аппаратуры в автоматическом режиме.

Однако несмотря на ряд преимуществ, описанный способ [2] имеет недостаток, заключающийся в отсутствии возможности автоматизированного ультразвукового контроля качества куполообразных изделий со сферическими поверхностями.

Несмотря на указанный недостаток способ [2], как наиболее близкий аналог предлагаемого технического решения, может быть принят за прототип.

Задачей предлагаемого изобретения является создание способа, обеспечивающего получение технического результата, состоящего в:

- расширении области применения автоматизированного ультразвукового контроля;

- повышении точностных характеристик ультразвукового контроля изделий;

- снижении трудоемкости контроля;

- документировании результатов контроля сферических поверхностей.

Этот технический результат согласно предлагаемой заявке на изобретение достигается следующими техническими решениями:

- автоматизированного ультразвукового контроля куполообразных изделий со сферическими поверхностями;

- заменой прямолинейного поступательного перемещения ультразвукового преобразователя перемещением по дугообразной траектории;

- считыванием угловых координат выявляемых дефектов в двух взаимно перпендикулярных направлениях по сферической поверхности изделия;

- документированием результатов контроля дефектоскопической аппаратурой.

Сущность способа поясняется графическими материалами на фиг.1 и фиг.2.

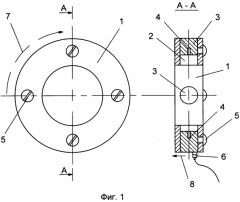

На фиг.1 представлены схема и образец проверки ручной настройки чувствительности дефектоскопической аппаратуры (на фиг.1 и фиг.2 не показана) в автоматическом режиме, где 1 - образец, в виде кольца, в котором со стороны внешней поверхности на одинаковом расстоянии друг от друга вдоль средней линии образца 1 выполнены радиальные сквозные отверстия 2. В отверстия 2 установлены стандартные образцы 3 типа КСО-2 по ГОСТ 21397-81 с плоскодонными искусственными отражателями 4, имеющими диаметр, заданный нормативной документацией на контролируемое изделие с глубинами залегания согласно ГОСТ 21397-81. Винтами 5 стандартные образцы 3 зафиксированы в отверстиях 2 образца 1. Максимальная глубина залегания отражателя должна быть равной или близкой (превышающей) к максимальной толщине изделия. Позицией 6 обозначен ультразвуковой преобразователь, позицией 7 - направление перемещения преобразователя 6, позицией 8 показано направление вращения образца 1 при проверке настройки чувствительности ультразвуковой дефектоскопической аппаратуры.

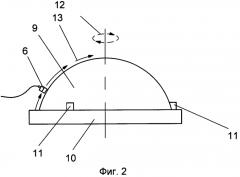

На фиг.2 представлена схема автоматизированного ультразвукового контроля изделия 9, где 10 - вращающийся предметный стол, 11 - кулачки, центрирующее изделие 9, 12 - направление вращения стола 10 и изделия 9, 13 - направление перемещения ультразвукового преобразователя 6 по дугообразной траектории.

Предлагаемый способ осуществляют, например, следующим образом.

Дефектоскопическую аппаратуру (на фиг.1 и фиг.2 не показана), предназначенную для автоматизированного ультразвукового контроля крупногабаритных изделий со сферическими поверхностями, настраивают вручную с помощью ультразвукового преобразователя 6, подключенного к дефектоскопической аппаратуре, на стандартных образцах 3 типа КСО-2 с плоскодонными искусственными отражателями 4 диаметром, заданным нормативной документацией на контролируемое изделие. Преобразователь 6 устанавливают на рабочую поверхность образца 3 и, смещая его по этой поверхности относительно центра образца в двух взаимно перпендикулярных направлениях, добиваются максимальной амплитуды на экране дефектоскопа и вводят в его память. Эту операцию проводят на всех образцах КСО-2, начиная от начальной глубины залегания ряда образцов выбранного диаметра плоскодонного отражателя 4 до максимальной, соответствующей максимальной толщине контролируемого изделия 9 (или наиболее близкой к ней). Затем максимальные амплитуды, полученные на каждом образце 3 по всему диапазону глубин залегания плоскодонного отражателя 4, выравнивают между собой.

Проверку (фиг.1) ручной настройки чувствительности дефектоскопической аппаратуры проводят с помощью образца 1 в автоматическом режиме следующим образом (фиг.1). В радиальные отверстия 2 поверочного образца 1 вставляют стандартные образцы 3, выравнивают с помощью, например, лекальной линейки их рабочие поверхности с боковой поверхностью образца 1 и закрепляют стандартные образцы 3, например, винтами 5 со стороны одного из торцов кольцевого образца 1. Укладывают образец 1 на предметный стол 10 (фиг.2), центрируют его кулачками 11, а преобразователь 6 помещают на рабочую поверхность одного из стандартных образцов 3 на расстоянии 7-8 мм выше его центра, устанавливают скорость вращения предметного стола 10 и шаг сканирования преобразователя 6. Включают автоматический режим контроля, при этом образец 1 вместе с предметным столом 10 вращается, например по часовой стрелке, преобразователь 6 перемещается по образующей к центру стандартного образца 3 и проходит его, в результате осуществляется прозвучивание образца 1 со стандартными образцами 3 по цилиндрической спирали, а дефектоскопическая аппаратура фиксирует плоскодонные искусственные отражатели 4. Если каждый искусственный отражатель в стандартных образцах 3 зафиксирован не менее чем дважды на соседних витках (оборотах) сканирования - аппаратура настроена. Проверка ручной настройки чувствительности дефектоскопической аппаратуры в автоматическом режиме закончена, и надежность выявления дефектов, эквивалентных отражательной способности плоскодонных искусственных отражателей 4, гарантирована. Если хотя бы один из отражателей 4 стандартных образцов 3 зафиксирован на соседних витках меньше чем дважды - принимаются меры для подстройки аппаратуры и корректировки шага сканирования преобразователя 5.

После окончания проверки ручной настройки чувствительности дефектоскопической аппаратуры в автоматическом режиме ультразвуковой преобразователь 6 снимают с поверхности образца 1, разводят центрирующие кулачки 11 предметного стола 10 и с него снимают образец 1. На предметный стол 10 (фиг.2) устанавливают контролируемое изделие 9, центрируют его кулачками 11, устанавливают на поверхность ввода-приема акустических колебаний контролируемого изделия 9 в зону начала контроля преобразователь 6, прижимают его к поверхности изделия 7. Включают автоматический режим контроля, при котором предметный стол 10 с контролируемым изделием 9 вращаются вокруг собственной оси, в направлении 12 (например, по часовой стрелке), а преобразователь 6 перемещается по поверхности контролируемого изделия 9 по дугообразной траектории в направлении 13, например с помощью манипулятора-рычага, вращающегося на оси, перпендикулярной оси вращения контролируемого изделия.

В процессе контроля изделия 9 наблюдают за работой дефектоскопической аппаратуры. При обнаружении дефектов на экране дефектоскопической аппаратуры в зоне контроля появляются кратковременные импульсы. Дефектоскопическая аппаратура фиксирует по ним наличие дефектов, считывает их угловые координаты в двух взаимно перпендикулярных направлениях, определяет их эквивалентную величину, глубину залегания и запоминает их. После окончания ультразвукового контроля, когда преобразователь 6 по выпуклой спирали Архимеда просканирует всю куполообразную сферическую поверхность изделия 9, перемещаясь по дугообразной траектории 13, распечатывается протокол и дефектограмма результатов контроля.

Техническим результатом предлагаемого способа является расширение области применения автоматизированного ультразвукового контроля за счет распространения на изделия в виде тел вращения куполообразной формы со сферическими поверхностями, повышение надежности, достоверности, точностных характеристик ультразвукового контроля и документирование его результатов. Отличие от прототипа заключается в дугообразной траектории перемещения ультразвукового преобразователя и считывании угловых координат в двух взаимно перпендикулярных направлениях.

Источники информации

1. Авт. свид. СССР №1436062, кл. G01N «Устройство для ультразвукового контроля изделий, имеющих форму тел вращения», с приоритетом от 16.12.1986 г.

2. Патент РФ №2327153, кл. G01N «Способ ультразвукового контроля изделий, имеющих форму тел вращения», с приоритетом от 26.08.2006 года.

Способ автоматизированного ультразвукового контроля крупногабаритных изделий, имеющих форму тел вращения, включающий настройку чувствительности дефектоскопической аппаратуры в ручном режиме, ее проверку в автоматическом режиме, размещение на предметном столе установки контролируемого изделия, центрирование его, установку ультразвукового преобразователя на поверхности изделия в зоне начала контроля, включение автоматического режима контроля, сканирование преобразователем поверхности изделия по спирали, ввод - прием акустических колебаний контактно-щелевым методом с применением преобразователей с локальной ванной в изделие и в эталоны при настройке на них и проверке чувствительности аппаратуры, а также фиксирование наличия или отсутствия дефектов, отличающийся тем, что для контроля куполообразных изделий с сферическими поверхностями, преобразователь перемещают по дугообразной траектории, сканируют преобразователем поверхность изделия по выпуклой спирали Архимеда, и при обнаружении дефектов считывают их угловые координаты в двух взаимно-перпендикулярных направлениях.