Частотно-резонансный датчик давления

Иллюстрации

Показать всеИзобретение относится к бесшкальным манометрам. Техническим результатом изобретения является повышение точности измерений. Датчик давления для считывания давления технологической текучей среды содержит корпус датчика, подвергаемый воздействию давления технологической текучей среды. Корпус датчика деформируется в ответ на давление. Диафрагма, подвешенная в корпусе датчика, имеет натяжение, которое изменяется в ответ на деформацию корпуса датчика. Резонансную частоту диафрагмы измеряют. Измеренная резонансная частота является показателем давления в магистрали технологической текучей среды и целостности системы разделительной заполняющей текучей среды. Кроме измерения резонансной частоты, в качестве средства диагностики для оценки состояния исправности датчика можно использовать саму моду колебаний. 3 н. и 17 з.п. ф-лы, 5 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к бесшкальным манометрам такого типа, которые применяются в системах управления технологическими процессами. В частности, настоящее изобретение относится к датчику давления для применения в бесшкальном манометре.

Бесшкальные манометры применяются в системах управления технологическими процессами для контроля давлений технологических текучих сред. Бесшкальный манометр содержит датчик давления, который связан с технологической текучей средой и обеспечивает выходной сигнал в ответ на давление, приложенное технологической текучей средой. Один общеизвестный тип бесшкального манометра представляет собой измерительный преобразователь модели 3051, выпускаемый компанией Rosemount Inc., Chanhassen, Minnesota. Бесшкальные манометры показаны также, например, в патенте США № 5,094,109.

Во многих установках, в которых измеряют дифференциальное давление, часто желательно также получать результаты измерения давления в магистрали (т.е. давление технологической текучей среды в трубе или канале). Например, давление в магистрали можно использовать для определения массового расхода технологической текучей среды или для других задач управления. Однако, когда измерение давления в магистрали требуется в дополнение к измерению дифференциального давления, то, обычно, требуется дополнительный датчик давления. Упомянутый дополнительный датчик давления нуждается в дополнительных компонентах и связи с технологической текучей средой. Упомянутые дополнительные компоненты приводят к усложнению и удорожанию, а также повышают вероятность отказа.

Кроме того, многие технологии восприятия давления обеспечивают связь с технологической текучей средой через разделительную схему, которая использует разделительную диафрагму, открытую воздействию технологической текучей среды, и разделительную заполняющую текучую среду, которая связывает датчик давления с разделительной диафрагмой. Данная разделительная схема может быть потенциальным источником погрешностей, усложнения и возможного отказа технологических устройств.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Датчик давления для восприятия давления технологической текучей среды содержит корпус датчика, подвергаемый воздействию давления технологической текучей среды. Корпус датчика деформируется в ответ на давление. Диафрагма, подвешенная в корпусе датчика, имеет натяжение, которое изменяется в ответ на деформацию корпуса датчика. Резонансную частоту диафрагмы измеряют. Измеренная резонансная частота является показателем давления технологической текучей среды в магистрали и целостности системы разделительной заполняющей текучей среды. В дополнение к измерению резонансной частоты можно использовать сам по себе режим генерации в качестве диагностического средства для оценки состояния исправности датчика.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

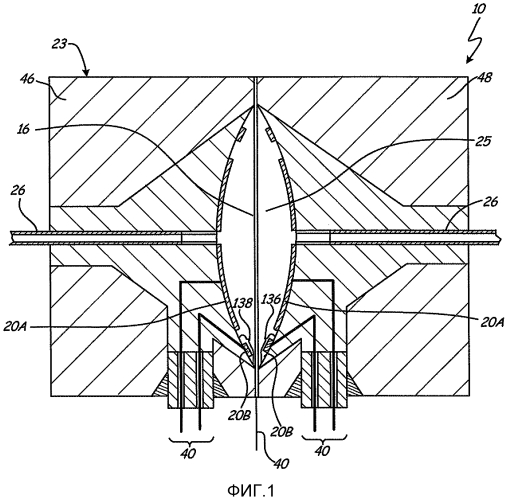

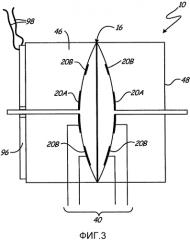

Фиг. 1 - вид в разрезе датчика давления в соответствии с настоящим изобретением.

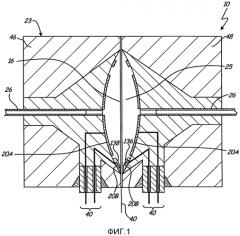

Фиг. 2 - вид в разрезе, представляющий датчик давления, показанный на фиг. 1, при приложении давления к обоим отверстиям для отбора давления датчика, показанного на фиг. 1.

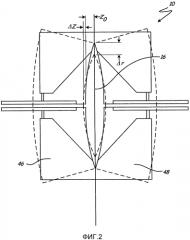

Фиг. 3 - вид в разрезе датчика давления, содержащего источник акустического сигнала.

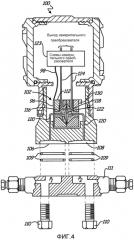

Фиг. 4 - вид в разрезе измерительного преобразователя технологического параметра, содержащего датчик давления в соответствии с настоящим изобретением.

Фиг. 5A-5F - примеры резонансных мод центральной диафрагмы в соответствии с изобретением.

ПОДРОБНОЕ ОПИСАНИЕ

Настоящее изобретение относится к датчикам давления такого типа, которые применяются в бесшкальных манометрах систем управления технологическими процессами. В соответствии с настоящим изобретением предлагается датчик давления, который содержит деформируемый корпус датчика. В корпусе датчика установлена диафрагма. Когда корпус деформируется, резонансная частота диафрагмы изменяется. Резонансную частоту можно измерять, и приложенное давление можно определять.

На фиг. 1 представлен вид в разрезе датчика 10 дифференциального давления в соответствии с одним вариантом осуществления настоящего изобретения. Датчик 10 давления выполнен в одной из примерных конфигураций датчиков дифференциального давления и содержит соединители 26 для передачи воздействия давления, которые продолжаются сквозь корпус 23 датчика. Корпус датчика сформирован из полусекций 46 и 48 и содержит металлостеклянный композит. Полость 25 внутри датчика 10 содержит заполняющую текучую среду. Подвижная диафрагма 16 продолжается поперек полости 25 и выполнена с возможностью перемещения в ответ на приложенное дифференциальное давление. В полости 25 датчика 10 расположены электроды (обкладки конденсатора) 20A и 20B. Электрические соединения 40, подсоединенные к электродам 20 и диафрагме 16, служат для измерения электроемкости между упомянутыми обкладками. Данная емкость изменяется по мере того, как диафрагма перемещается в ответ на приложенное давление, и может служить для определения приложенного дифференциального давления. Данное измерение дифференциального давления можно использовать для определения расхода в трубе или канале.

В соответствии с настоящим изобретением, резонансный акустический преобразователь 96 (показанный на фиг. 3) присоединен к деформируемому корпусу 23 датчика давления и выполнен с возможностью возбуждения резонанса диафрагмы 16, частота которого изменяется в ответ на давление в магистрали технологической текучей среды. Электроды 20A и 20B могут выполнять функцию датчика резонанса и подробно рассматриваются ниже.

Когда к корпусу 23 датчика прикладывается дифференциальное давление через соединения 26 для передачи воздействия давления, то, в дополнение к перемещению диафрагмы 16, общая форма корпуса 23 датчика также изменяется в ответ на давление в магистрали. Данная деформация формы корпуса датчика изменяет резонансную частоту диафрагмы 16. Резонансную частоту диафрагмы можно измерять в соответствии с любым подходящим методом. Например, для возбуждения резонанса диафрагмы 16 можно применить акустический преобразователь (источник). Тогда резонансную частоту диафрагмы можно передавать посредством измерения изменений емкости между электродами 20A и 20B и диафрагмой 16.

Нижеприведенное уравнение служит для прогнозирования резонансной частоты предварительно напряженной мембраны:

f n = λ i j 2 σ ρ A , (уравнение 1)

где

fn = собственная частота мембраны (Гц);

λij = постоянная величина, основанная на резонансной моде, основанной на узловых радиусах (i) и узловых диаметрах (j);

σ = натяжение центральной диафрагмы (фунтов/кв. дюйм);

ρ = свойство материала мембраны как функция массы, объема и силы тяжести (фунт-с2/дюйм4);

A = эффективная площадь резонирующей мембраны.

Уравнение 1 описывает соотношение, которое можно использовать для вычисления натяжения центральной диафрагмы посредством измерения частоты, на которой диафрагма резонирует. Упрощение уравнения 1 показывает, что:

f n ~ σ , (уравнение 2)

которое указывает, что резонансная частота центральной диафрагмы пропорциональна квадратному корню из натяжения центральной диафрагмы 16.

На фиг. 2 приведен упрощенный вид в разрезе датчика 10, показывающий деформацию корпуса датчика 10 в ответ на приложение давления в магистрали с технологической текучей средой. В ответ на приложение давления глубина полости увеличивается, что вынуждает полусекции 46 и 48 сильно отклоняться внутрь. Данное отклонение приводит к ослаблению натяжения (напряжения) центральной диафрагмы 16. Как показано на фиг. 2, глубина (Z0) полости увеличивается (на ΔΖ) с увеличением давления в магистрали. Отклонение подчиняется закону Гука и прямо пропорционально давлению в магистрали, P, т.е.:

Z=Z0+kzP, (уравнение 3)

где kz означает константу пружины, являющуюся коэффициентом пропорциональности между давлением в магистрали и глубиной полости. Аналогично, радиус (r) датчика на центральной диафрагме (CD) уменьшается (на Δr) при приложении давления в магистрали. Данное отклонение линейно зависит от давления в магистрали (p):

r=r0-krP, (уравнение 4)

где kr означает константу пружины, являющуюся коэффициентом пропорциональности между давлением в магистрали и изменением радиуса. Вследствие этого напряжение CD (центральной диафрагмы) также линейно зависит от давления в магистрали:

σ=σ0-kσP, (уравнение 5)

где kσ означает константу пружины, являющуюся коэффициентом пропорциональности между давлением в магистрали и напряжением центральной диафрагмы. Так как напряжение CD (центральной диафрагмы) является двухосным, то деформацию можно преобразовать в напряжение следующим образом:

σ = E ε 1 − ν , (уравнение 6)

где ε = деформация = ( Δ r r ) , E = модуль Юнга и ν = коэффициент поперечного сжатия для CD (центральной диафрагмы). Вследствие данной прямой пропорциональности можно записать:

k σ = ( E 1 − ν ) ( k r r ) . (уравнение 7)

Индуцированный резонанс является гармоническим явлением, при котором пассивное тело реагирует на такие внешние колебания, которым данное тело гармонически подобно. При использовании индуцированного резонанса энергия может передаваться и сохраняться между резонансными системами. В соответствии с настоящим изобретением, центральная диафрагма 16 корпуса датчика приводится в состояние индуцированного резонанса, например, источником акустического сигнала. Центральную диафрагму приводят в резонанс акустически или механически и резонансную частоту измеряют для определения давления в магистрали. Резонансную частоту можно также использовать для диагностики целостности центральной диафрагмы, а также разделяющих диафрагм и соединителей для передачи воздействия давления, которые наполнены маслом и служат для изолирования датчика от технологической текучей среды.

Центральная диафрагма будет резонировать на характерной частоте, основанной на натяжении диафрагмы. Факторы, влияющие на натяжение центральной диафрагмы, содержат давление в магистрали, дифференциальное давление и температуру. Так как дифференциальное давление и температуру измеряют в устройстве, то их вклад в изменения натяжения диафрагмы можно охарактеризовать и, следовательно, их влияния можно корректировать. При этом только давление в магистрали остается неизвестным, и значение его вклада в частоту можно вычислить из уравнения 8:

f LP =f measured -f DP ±f temperature. (уравнение 8)

Дифференциальное давление будет увеличивать натяжение (и повышать резонансную частоту), так как центральная диафрагма смещается со своей нейтральной оси. Температура датчика будет либо увеличивать, либо уменьшать натяжение на центральной диафрагме по мере того, как материал расширяется или сжимается.

Для практического датчика на основе резонансной диафрагмы большое значение имеет проблема демпфирования среды. Когда диафрагма окружена жидкостью, например разделяющим маслом в типичном случае применения, резонансное поведение диафрагмы будет сильно демпфироваться. Данное демпфирование происходит потому, что масло, например, должно смещаться физически, чтобы диафрагма колебалась. Данную проблему можно смягчить несколькими средствами: одним средством является применение датчика в газовой среде, которая будет слабее влиять на демпфирование диафрагмы. Однако, в некоторых случаях применения, данное решение невыполнимо, и жидкость, обычно масло, должна быть в контакте с диафрагмой.

Чтобы обойти приведенную проблему, можно применить второй способ. Резонансные моды диафрагмы высшего порядка, обычно, характеризуются большим числом волнообразных движений в растянутой мембране диафрагмы и, как правило, характеризуются меньшими амплитудами смещения. Данная особенность уменьшает суммарное смещение объема, и, следовательно, демпфирование моды, показанной на фиг. 5C, будет менее сильным, чем демпфирование, происходящее для моды, показанной на фиг. 5A.

Еще более эффективный третий способ предназначен только для возбуждения так называемых «азимутально-асимметричных» мод, показанных на фиг. 5D-F. Данные конкретные моды имеют преимущество в отсутствии смещения любого полезного объема, так как направленным вверх смещениям противостоят равные, направленные вниз смещения.

Следовательно, для минимального демпфирования резонанса, когда диафрагма находится в контакте с жидкостью, следует рассматривать азимутально-асимметричные моды самого высокого порядка.

В качестве диагностического средства конкретная мода, которую возбуждают, может также изменяться, если изменилось какое-то свойство датчика, и, следовательно, при обнаружении будет указывать на потенциальную неисправность датчика.

На фиг. 3 представлен вид в разрезе ячейки датчика 10 давления. На фиг. 3 электроды 20 изображены как центральные электроды 20A и кольцевые электроды 20B. Данные электроды связаны с электрическими соединениями 40. Акустический преобразователь 96 изображен установленным в одной из полусекций 46 и служит для подведения акустического сигнала к центральной диафрагме 16. Акустический преобразователь 96 соединен с проводами 98 и возбуждается на некоторой частоте или с разверткой в диапазоне частот, чтобы возбуждать резонанс центральной диафрагмы. Данный резонанс может обнаруживаться измерением изменений емкости между электродами 20A/B и центральной диафрагмой 16. Хотя в данном примере показано, что для определения отклонения центральной диафрагмы 16 из-за резонанса используют емкость, можно также применять другие методы. Другие методы содержат акустические, оптические, механические или другие методы восприятия.

На фиг. 4 представлен вид в разрезе измерительного преобразователя 100, содержащего датчик 102 давления в соответствии с вариантом осуществления настоящего изобретения, с акустическим преобразователем 96. В промышленности известно, что измерительный преобразователь 100 содержит платформу Coplanar™ и разделительные диафрагмы 106 и 108 выставлены, как правило, в одной плоскости. Фланец 111 соединяется с измерительным преобразователем 100 болтами 110, чтобы, тем самым, подводить давления P1 и P2 к разделительным диафрагмам 106 и 108. Прокладки 109 обеспечивают уплотнение между фланцем 111 и разделительными диафрагмами 106, 108. В соединителях 120 для передачи воздействия давления, которые подсоединены к датчику 102 давления, содержится, по существу, несжимаемая текучая среда. Аналогично датчику 10 давления, датчик 102 имеет корпус датчика, который сформирован из двух полусекций 112, 114, наполненных, соответственно, стеклянным материалом 116, 118. Электрические проводники 124 соединены с обкладками (не показанными) конденсатора, которые содержатся на поверхностях датчика, выполненных из хрупких материалов 116, 118. Диафрагма 122 отклоняется в ответ на приложенные давления P1 и P2 и вызывает, тем самым, изменение емкости, которое обнаруживается схемами 123 измерительного преобразователя, который обеспечивает выходной сигнал, зависящий от давлений P1 и P2, через контур управления технологическим процессом. Контуры управления технологическими процессами могут соответствовать любому подходящему стандарту, содержащему двухпроводной контур управления технологическим процессом, например 4-20-мА токовые контуры, контуры управления на основе HART® или FieldBus, беспроводной контур и т.п. Кроме того, контур управления технологическим процессом может содержать беспроводной контур управления, в котором для передачи данных используют методы беспроводной связи.

В дополнение к определению давления в магистрали на основе резонанса центральной диафрагмы, как поясняется выше, можно также использовать резонансную частоту и тип моды, чтобы определять состояние центральной диафрагмы, а также систему масляного наполнения. Схемы 123 измерительного преобразователя обеспечивают диагностические схемы и соединяются с акустическим преобразователем 96 проводами 98. Схемы 123 выполнены с возможностью подачи питания в преобразователь 96 и, в ответ, восприятия резонансной частоты диафрагмы 122, как пояснялось выше. Схемы 123 могут обеспечивать диагностический выходной сигнал, например, на выходе измерительного преобразователя. Повреждение центральной диафрагмы или возникновение утечек масла приведет к изменениям резонансной частоты центральной диафрагмы. Хотя пояснение измерения резонанса основано на примере изменений емкости, возможно применение других методов измерения, например применение акустических, оптических, механических или других методов восприятия. Измеренную резонансную частоту можно корректировать на основе измеренных дифференциального давления и температуры при желании повышения точности измерений. Если требуется температурная коррекция, то можно обеспечить температурный датчик 130, имеющий тепловую связь с датчиком 102 давления, как показано на фиг. 4. Температурный датчик 130 может быть выполнен в соответствии с любой подходящей технологией датчиков и связан со схемами 123. Сдвиги резонансной частоты центральной диафрагмы 122 могут служить показателем физического повреждения, такого как, например, отверстие, прокол или разрыв диафрагмы или другое повреждение диафрагмы или компонентов измерительного преобразователя. Снижение давления масла с по меньшей мере одной стороны диафрагмы также будет вызывать изменение резонансной частоты. В одной конфигурации, измерения дифференциального давления можно также выполнять с использованием предварительно напряженной диафрагмы, акустического преобразователя (источника) и акустического датчика. Измерение резонанса разделительной диафрагмы может служить для определения целостности разделительной диафрагмы и указывает давление в магистрали. Резонанс диафрагмы можно также вызывать с использованием электростатических методов. В другом примере, источник энергии, используемый для ввода в резонанс центральной диафрагмы, расположен в месте, внешнем относительно измерительного преобразователя. Например, испытательное устройство может быть выполнено с возможностью связи с измерительным преобразователем и передачи акустической энергии в измерительный преобразователь и, тем самым, возбуждения резонанса диафрагмы.

В вышеприведенном описании предложен корпус датчика, выполненный из металлостеклянных композитов, однако возможно использование других материалов, которые имеют требуемые характеристики. Примеры содержат пластики и т.п. Для восприятия резонанса можно применить любую подходящую технологию, например методы на основе емкостных, тензометрических, оптических, кремниевых и т.п. датчиков. Кроме того, для безопасности, избыточности, самоконтроля и т.п. можно применить несколько датчиков. В контексте настоящей заявки, «частотно-резонансный датчик» может содержать любую подходящую технологию датчиков, применяемую для измерения или восприятия резонансной частоты центральной диафрагмы. На чертежах, приведенных в настоящей заявке, частотно-резонансный датчик показан в виде источника акустического сигнала и отдельного датчика смещения, который измеряет смещение центральной диафрагмы на основе электрической емкости. Однако настоящее изобретение не ограничено данным конкретным частотно-резонансным датчиком.

1. Датчик давления для считывания давления технологической текучей среды, содержащий:деформируемый корпус датчика, подвергаемый воздействию давления технологической текучей среды и имеющий полость, сформированную в нем, которая воспринимает дифференциальное давление, причем корпус датчика деформируется в ответ на давление в магистрали;диафрагму, подвешенную в полости корпуса датчика и имеющую натяжение, которое изменяется в ответ на деформацию корпуса датчика, причем диафрагма изгибается в ответ на дифференциальное давление;частотно-резонансный датчик, выполненный с возможностью считывания резонансной частоты диафрагмы, подвешенной в полости корпуса датчика, причем резонансная частота является показателем давления в магистрали технологической текучей среды; идатчик отклонения, выполненный с возможностью считывания отклонения диафрагмы, которое показывает дифференциальное давление,причем диафрагма выполнена с возможностью отклонения в ответ на приложенное давление.

2. Датчик давления по п. 1, в котором деформируемый корпус датчика содержит металлостеклянный корпус датчика.

3. Датчик давления по п. 1, в котором частотно-резонансный датчик содержит источник акустического сигнала.

4. Датчик давления по п. 3, в котором частотно-резонансный датчик дополнительно содержит пластину конденсатора, расположенную вблизи диафрагмы, с емкостью, которая изменяется в ответ на отклонение диафрагмы.

5. Датчик давления по п. 1, содержащий температурный датчик, и при этом резонанс диафрагмы компенсируется на основе считанной температуры.

6. Датчик давления по п. 1, в котором диафрагма выполнена с возможностью отклонения в ответ на разность давлений, приложенную к диафрагме.

7. Датчик давления по п. 6, в котором датчик отклонения содержит электрод, расположенный вблизи диафрагмы, и причем измерительные схемы выполнены с возможностью измерения дифференциального давления на основе изменения емкости между электродом и диафрагмой.

8. Датчик давления по п. 7, в котором резонанс диафрагмы считывается измерительными схемами на основе емкости между электродом и диафрагмой.

9. Датчик давления по п. 1, в котором резонансная частота дополнительно является показателем диагностического состояния датчика давления.

10. Датчик давления по п. 1, в котором мода резонансной частоты является показателем состояния исправности датчика.

11. Датчик давления по п. 1, в котором датчик давления связан с технологической текучей средой через разделительную текучую среду.

12. Измерительный преобразователь для управления технологическими процессами, содержащий схемы измерительного преобразователя, связанные с датчиком давления по п. 1.

13. Измерительный преобразователь по п. 12, в котором схемы измерительного преобразователя выполнены с возможностью определения давления в магистрали на основе резонансной частоты диафрагмы.

14. Способ считывания давления технологической текучей среды, содержащий этапы, на которых:прикладывают дифференциальное давление технологической текучей среды к полости, сформированной в корпусе датчика, и тем самым деформируют корпус датчика в ответ на давление в магистрали;подвешивают диафрагму в полости, причем диафрагма имеет натяжение, которое изменяется в ответ на деформацию корпуса датчика, диафрагма дополнительно отклоняется в ответ на дифференциальное давление;считывают резонансную частоту диафрагмы, подвешенной в полости корпуса датчика, причем резонансная частота является показателем давления в магистрали технологической текучей среды;обеспечивают выходной сигнал давления в магистрали, указывающий давление в магистрали технологической текучей среды, на основе считанной резонансной частоты диафрагмы;считывают дифференциальное давление на основе отклонения диафрагмы ипредоставляют выходной сигнал дифференциального давления, указывающий дифференциальное давление на основании считанного отклонения диафрагмы.

15. Способ по п. 14, в котором резонансную частоту измеряют на основе емкости.

16. Способ по п. 14, содержащий этап, на котором вводят диафрагму в резонанс с использованием источника акустического сигнала.

17. Способ по п. 14, содержащий этап, на котором считывают отклонение диафрагмы с использованием емкости.

18. Способ по п. 14, содержащий этап, на котором определяют диагностическое состояние диафрагмы на основе считанной резонансной частоты.

19. Способ по п. 14, содержащий этап, на котором определяют диагностическое состояние диафрагмы на основе считанной моды резонансной частоты.

20. Способ по п. 14, содержащий этап, на котором передают информацию о давлении технологической текучей среды в контур управления технологическим процессом.