Способ ультразвуковой толщинометрии с высоким разрешением

Иллюстрации

Показать всеИспользование: для ультразвуковой толщинометрии с высоким разрешением. Сущность изобретения заключается в том, что в процессе обследования трубопровода устройство ультразвуковой толщинометрии с высоким разрешением с использованием пьезоэлектрических преобразователей регистрирует отраженные сигналы от внутренней или внешней поверхностей стенки трубопровода, превышающие программно задаваемый порог, при этом выбираются отраженные сигналы по максимальному значению амплитуды, привязанной ко времени прихода от излученного импульса, далее из полученных сигналов выбирают не менее четырех сигналов по максимальным значениям амплитуд и регистрируют как значения времени от излученного импульса, так и амплитуды, при этом определяют границы начала изменения толщины стенки так называемой «зоны неопределенности границы дефекта» и в зависимости от структуры сигнала в «зоне неопределенности» вычисляют величину коррекции и далее корректируют сигналы отступа и толщины стенки трубопровода. Технический результат: обеспечение возможности определения границ зон изменения толщины стенки трубопровода с произвольным расположением плоскостей к нормали акустической оси пьезоэлектрического преобразователя. 4 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к устройствам и способам неразрушающего контроля трубопроводов и может быть использовано для обследования остаточной толщины магистральных нефте- и нефтепродуктопроводов.

Известен способ обнаружения дефектов в трубопроводе (патент RU 2439551 С1, 03.09.2010, МПК G01N 29/14), направленный на повышение надежности обнаружения дефектов в трубопроводе, сущность которого заключается в том, что устанавливают акустические датчики, фиксируют акустические колебания, определяют местоположение дефекта на контролируемом участке трубопровода и регистрируют его, при этом акустические колебания фиксируют по моде радиальных колебаний круговых полых цилиндров на поперечном пьезоэффекте в полосе частот спектра 1-25 кГц, при этом токосъемные электроды нанесены на боковых поверхностях полого цилиндра, внутри трубопровода размещен диагностический модуль. Данный способ применим прежде всего к диагностированию коррозионных дефектов. Недостатком является узкая специализация диагностики и трудоемкость проведения работ, так как акустические датчики устанавливаются как внутри трубопровода на диагностическом модуле, так и на корпусе трубопровода.

Известно устройство ультразвуковой дефектоскопии и способ ультразвуковой дефектоскопии (патент RU 2397489 С1, 06.07.2007, МПК G01N 29/04). Сущность данного изобретения заключается в том, что вызывают падение ультразвуковой волны на образец посредством углового датчика из наклонного направления, обнаруживают дифрагированную волну, сформированную на краю дефекта в образце посредством нормального датчика над дефектом, и определяет позицию края дефекта от передней поверхности образца с помощью метода треугольника исходя из траектории луча, являющегося компонентом дифрагированной волны, который распространяется непосредственно вверх и проходит через дефект между угловым датчиком для передачи и нормальным датчиком для приема, и исходя из интервала между позицией падения и позицией обнаружения ультразвуковой волны, либо из разности между временем распространения поверхностной волны к нормальному датчику для приема и времени распространения компонента дифрагированной волны, который распространяется непосредственно над дефектом, к нормальному датчику для приема. Недостатком данного способа является то, что конструкция устройства ультразвуковой дефектоскопии должна быть приспособлена для установки датчиков в угловом положении для передачи и нормальном положении для приема ультразвуковой волны.

Известен метод ультразвукового контроля поверхностными методами (Бигус Г.А., Даниев Ю.Ф., Быстрова Н.А., Галкин Д.И. Диагностика технических устройств. - М.: издательство МГТУ им. Н.Э. Баумана, 2014. С. 615), являющийся прототипом заявленного изобретения и основанный на регистрации изменения параметров упругих волн, возбужденных в контролируемом объекте. При реализации данного метода объект контроля прозвучивается короткими импульсами ультразвуковых колебаний, возбужденных с использованием пьезоэлектрического преобразователя (далее по тексту ПЭП). Отраженные от несплошностей колебания регистрируются тем же преобразователем, в результате на экране дефектоскопа появляется эхо-сигнал. Чем больше размер насплошностей, тем больше энергия отраженных колебаний и амплитуда эхо-сигнала. Недостатками данного метода контроля являются

- отсутствие обоснованного критерия отбраковки: размеров «зарубки», по которой производится настройка чувствительности контроля;

- высокая вероятность обнаружения только тех несплошностей, плоскость раскрытия которых ориентирована нормально к направлению контроля (акустической оси преобразователя).

Технический результат заявленного изобретения состоит в создании устройства и способа ультразвуковой толщинометрии с высоким разрешением для внутритрубной диагностики толщины стенок трубопровода методом ультразвукового импульсного отражения или ультразвуковой локации, при этом обеспечить определение несплошностей толщины стенки трубопровода не только плоскостей, ориентированных нормально к акустической оси пьезоэлектрического преобразователя, но и границ зон изменения толщины стенки трубопровода с произвольным расположением плоскостей к нормали акустической оси пьезоэлектрического преобразователя.

Технический результат достигается за счет того, что в процессе обследования трубопровода устройство ультразвуковой толщинометрии с высоким разрешением с использованием пьезоэлектрических преобразователей регистрирует отраженные сигналы от внутренней или внешней поверхностей стенки трубопровода, превышающие программно задаваемый порог, при этом выбираются отраженные сигналы по максимальному значению амплитуды, привязанной ко времени прихода от излученного импульса, далее из полученных сигналов выбирают не менее четырех сигналов по максимальным значениям амплитуд и регистрируют как значения времени от излученного импульса, так и амплитуды, при этом определяют границы начала изменения толщины стенки так называемой «зоны неопределенности границы дефекта» и в зависимости от структуры сигнала в «зоне неопределенности» вычисляют величину коррекции и далее корректируют полученные значения отступа и толщины стенки трубопровода.

Способ ультразвуковой толщинометрии с высоким разрешением основан на иммерсионном методе, который заключается в особенности распространения ультразвукового импульса в жидких и твердых средах, а также его отражения от границы раздела сред. Излучение и прием ультразвуковых импульсов производится ПЭП. В иммерсионном методе ультразвуковые импульсы от ПЭП до объекта распространяются через жидкость. Для определения толщины стенки трубопровода ПЭП располагаются по всей окружности трубопровода на секции носителя ПЭП, при этом акустические оси ПЭП расположены нормально к оси трубопровода. Конструкция секции носителя ПЭП обеспечивает расположение излучающей и принимающей поверхности ПЭП с некоторым заданным отступом от внутренней поверхности трубопровода. Полость между ПЭП и внутренней поверхностью трубопровода заполнена перекачиваемой по трубопроводу жидкостью. Ультразвуковой импульс, излученный ПЭП, распространяется в жидкости до внутренней границы стенки трубопровода. После частичного отражения от внешнего или внутреннего дефекта внутренней или внешней границ ыстенки трубопровода отраженные ультразвуковые импульсы достигают ПЭП и преобразуются им в электрический сигнал. При этом в процессе генерации запускающего импульса и приема отраженных сигналов электронная аппаратура, расположенная в секции электроники устройства ультразвуковой толщинометрии, измеряет по каждому ПЭП и передает в бортовой вычислитель две величины:

- интервал времени между фронтом излученного сигнала и фронтом принятого отраженного сигнала от внутренней поверхности трубопровода (первый эхо-импульс);

- интервал времени между фронтами принятых отраженных сигналов от внутренней (первый эхо-импульс) и внешней (2-й эхо-импульс) поверхности стенки трубопровода.

По этим величинам в каждом измерительном цикле определяются и регистрируются два параметра: отступ (SO) и толщина стенки трубопровода (WT).

Вычисления границы начала изменения толщины стенки так называемой «зоны неопределенности границы дефекта» проводятся по следующему алгоритму:

- на границе зоны проводят анализ и корректируют границы зоны на величину Δ (величина коррекции), равную отношению амплитуд сигналов;

- определяют окончательные размеры границы начала изменения толщины стенки так называемой «зоны неопределенности границы дефекта» по длине и ширине;

- производят расчет значения Δ, который проводится по первому и второму сигналам для дефекта, расположенного на внутренней стенке трубопровода, а для остальных дефектов - по второму и третьему, где Δ - значение коррекции.

Длина или ширина дефекта на внутренней поверхности трубопровода:

где А1 - амплитуда первого сигнала (по отступу); А2 - амплитуда второго сигнала (по отступу); A3 - амплитуда третьего сигнала (толщина стенки); S - проекция апертуры ПЭП, мм.

Длина или ширина дефекта на внешней поверхности трубопровода:

где А2 - амплитуда второго сигнала (толщина стенки); A3 - амплитуда третьего сигнала (толщина стенки); S - проекция апертуры ПЭП, мм.

Дефект - расслоение:

где А2 - амплитуда второго сигнала (толщина стенки); A3 - амплитуда третьего сигнала (толщина стенки); S - проекция апертуры ПЭП, мм.

Данные, полученные, при вычислении границы начала изменения толщины стенки, в виде электрического сигнала поступают на аналого-цифровой преобразователь (далее АЦП), а далее обрабатываются в логическом блоке, который по наличию в принимаемой диагностической информации дополнительных и превышающих порог эхо-импульсов включает анализ амплитуд сигналов и инициирует вычисление корректирующих значений, затем производится поправка диагностических данных с целью определения четких границ дефекта, и откорректированные уточненные данные поступают в блок накопителя информации.

Устройство ультразвуковой толщинометрии с высоким разрешением состоит из батарейной секции, секции электроники и секции носителя ПЭП, которые соединены между собой карданными соединениями, состоящими из вилок, блоков, пальцев, гаек, шайб и шплинтов. Карданные соединения секций устройства ультразвуковой толщинометрии с высоким разрешением обеспечивают свободные повороты секций относительно друг друга, что позволяет устройству ультразвуковой толщинометрии с высоким разрешением проходить участки сужений и крутых поворотов трубопровода. На корпусах секций установлены манжеты из эластичного упругого деформирующегося материала (полиуретана), которые плотно прижимаются к внутренней поверхности трубопровода, центруют устройство ультразвуковой толщинометрии с высоким разрешением в трубопроводе и обеспечивают его перемещение в потоке транспортируемой жидкости. За счет эластичности манжет обеспечивается плавное скольжение и преодоление секциями устройства ультразвуковой толщинометрии с высоким разрешением сужений, вмятин и поворотов трубопровода. При этом манжеты имеют байпасные отверстия, которые обеспечивают равномерное распределение давления на них. Дополнительно, конические манжеты обеспечивают устройству ультразвуковой толщинометрии с высоким разрешением прохождение в трубопроводе с тройниками равного диаметра.

Батарейная секция и секция электроники имеют идентичную конструкцию, выполнены в герметичном исполнении, соединены между собой электрически с помощью межсекционного кабеля и кабеля эквипотенциального и рассчитаны на работу внутри трубопроводов с избыточным давлением. Основным несущим элементом батарейной секции и секции электроники является базовая опора, к которой крепятся корпус секции и элементы несущей рамы с размещенными на ней электронными блоками и/или батареями. Герметичность стыков обеспечивается резиновыми уплотнительными кольцами. На задней крышке батарейной секции и передней крышке секции электроники имеются клапаны для проведения вакуум теста перед пропуском в трубопроводе устройства ультразвуковой толщинометрии с высоким разрешением. На батарейной секции установлены две контактные пружины, обеспечивающие электрический контакт устройства ультразвуковой толщинометрии с высоким разрешением с трубопроводом, для предотвращения накопления статического электричества на корпусах секций.

Секция носителя ПЭП состоит из корпуса, опоры задней, крышки, конуса и диска с закрепленными на них манжетами, полиуретановыми полозьями, на которых установлены ПЭП нормально к оси трубопровода. Отдельные полиуретановые полозья соединены между собой плоскими пружинами, создающими усилие поджатия полиуретанового полоза к внутренней стенке трубопровода по всей поверхности полиуретанового полоза для поддержания постоянного расстояния от центра линзы ПЭП до внутренней стенки трубопровода. Кабели от разъемов ПЭП сгруппированы в гибкие кабельные жгуты («кабельные деревья»), которые крепятся к полозу таким образом, чтобы не ограничивать подвижности полозьев. Стыковка «кабельных деревьев» носителя ПЭП с секцией электроники осуществляется через герметичные разъемные соединители, размещенные на задней крышке секции. Все кабели устройства ультразвуковой толщинометрии с высоким разрешением защищены от воздействия внешней среды двумя оболочками: внутренней - металлической оплеткой, внешней - химостойкой.

Таким образом происходит определение несплошностей толщины стенки трубопровода не только плоскостей, ориентированных нормально к акустической оси пьезоэлектрического преобразователя, но и границ зон изменения толщины стенки трубопровода с произвольным расположением плоскостей к нормали акустической оси пьезоэлектрического преобразователя.

На фиг. 1 изображено устройство ультразвуковой толщинометрии.

На фиг. 1 приняты следующие обозначения:

1 - секция батарейная;

2 - секция электроники;

3 - секция носителя пьезоэлектрических преобразователей;

4 - карданное соединение;

5 - манжета;

6 - коническая манжета;

7 - байпасное отверстие;

8 - кабельное дерево;

9 - полоз;

10 - пьезоэлектрический преобразователь (ПЭП).

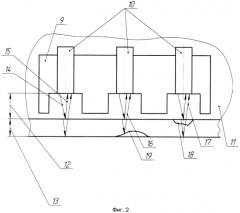

На фиг. 2 изображена схема иммерсионного метода ультразвуковой толщинометрии.

На фиг. 2 приняты следующие обозначения:

9 - полоз;

10 - ПЭП;

11 - жидкость;

12 - отступ от стенки трубопровода (SO);

13 - толщина стенки трубопровода (WT);

14 - излученный ультразвуковой импульс;

15 - отраженный сигнал от внутренней границы стенки трубопровода;

16 - отраженный сигнал от внешнего дефекта;

17 - отраженный сигнал от внутреннего дефекта;

18 - дефект на внутренней поверхности стенки трубопровода;

19 - дефект на внешней поверхности стенки трубопровода.

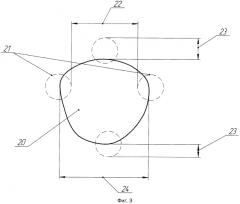

На фиг. 3 изображено определение границы начала изменения толщины стенки, так называемой «зоны неопределенности границы дефекта».

На фиг. 3 приняты следующие обозначения:

20 - зона неопределенности границы дефекта;

21 - проекция ПЭП;

22 - существующая амплитуда сигналов (определение границы зоны);

23 - коррекция границ зоны на величину Δ;

24 - скорректированная граница дефекта.

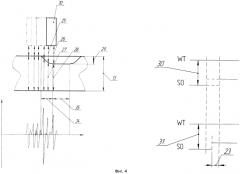

На фиг. 4 изображена схема анализа и корректировки границ дефекта на внутренней стенке трубопровода, а также А-сканы для соответствующих положений ПЭП.

На фиг. 4 приняты следующие обозначения:

10 - ПЭП;

13 - толщина стенки трубопровода (WT);

23 - коррекция границ зоны на величину Δ;

25 - 1 сигнал (SO);

26 - 2 сигнал (SO);

27 - 3 сигнал (WT);

28 - 4 сигнал (WT);

29 - зона дефекта на внутренней поверхности стенки трубопровода;

30 - отражение границы дефекта без корректировки;

31 - отражение границы дефекта с корректировкой;

43 - положение ПЭП до зоны дефекта;

44 - положение ПЭП в зоне неопределенности границы дефект;

45 - положение ПЭП в зоне дефекта.

На фиг. 5 изображена схема анализа и корректировки границ дефекта на внешней стенке трубопровода, а также А-сканы для соответствующих положений ПЭП.

На фиг. 5 приняты следующие обозначения:

10 - ПЭП;

13 - толщина стенки трубопровода (WT);

23 - коррекция границ зоны на величину Δ;

25 - 1 сигнал (SO);

27 - 3 сигнал (WT);

28 - 4 сигнал (WT);

30 - отражение границы дефекта без корректировки;

31 - отражение границы дефекта с корректировкой;

32 - зона дефекта на внешней поверхности стенки трубопровода;

43 - положение ПЭП до зоны дефекта;

44 - положение ПЭП в зоне неопределенности границы дефекта;

45 - положение ПЭП в зоне дефекта.

На фиг. 6 изображена схема анализа и корректировки границ дефекта расслоение, а также А-сканы для соответствующих положений ПЭП.

На фиг. 6 приняты следующие обозначения:

10 - ПЭП;

13 - толщина стенки трубопровода (WT);

23 - коррекция границы начала изменения толщины стенки на величину Δ;

25 - 1 сигнал (SO);

27 - 3 сигнал (WT);

28 - 4 сигнал (WT);

31 - отражение границы дефекта с корректировкой;

32 - зона дефекта на внешней стенке;

33 - зона дефекта расслоения.

На фиг. 7 изображена схема устройства внутритрубной ультразвуковой толщинометрии с высоким разрешением.

На фиг. 7 приняты следующие обозначения:

10 - ПЭП;

34 - генератор;

35 - мультиплексор;

36 - усилитель;

37 - блок программной установки Ку;

38 - АЦП;

39 - логический блок;

40 - блок вычисления Δ;

41 - блок коррекции;

42 - блок накопления информации.

Заявленное устройство ультразвуковой толщинометрии с высоким разрешением состоит из батарейной секции 1 (фиг. 1), секции электроники 2 (фиг. 1) и секции носителя ПЭП 3 (фиг. 1), которые соединены между собой посредством карданных соединений 4 (фиг. 1). На корпусах секций 1, 2 и 3 (фиг. 1) установлены манжеты 5 (фиг. 1) и конические манжеты 6 (фиг. 1). Манжеты 5 и 6 (фиг. 1) имеют байпасные отверстия 7 (фиг. 1). Секция носителя ПЭП 3 (фиг. 1) представляет собой механическое устройство, несущая конструкция которого состоит из корпуса, опоры задней, крышки, конуса и диска с закрепленными на них манжетами 5 и 6 (фиг. 1) и полиуретановыми полозьями 9 (фиг. 1). На полозьях 9 (фиг. 1) нормально к акустической оси установлены ПЭП 10 (фиг. 1). Излучение и прием ультразвуковых колебаний производится ПЭП 10 (фиг. 1 и фиг. 2). В иммерсионном методе полость между ПЭП 10 (фиг. 2) и внутренней поверхностью трубопровода заполнена перекачиваемой по трубопроводу жидкостью 11 (фиг. 2). Ультразвуковой импульс 14 (фиг. 2), излученный ПЭП 10 (фиг. 2), распространяется в жидкости 11 (фиг. 2) до внутренней поверхности стенки трубопровода 13 (фиг. 2). После частичного отражения от внешнего или внутреннего дефекта 19 и 18 (фиг. 2) внутренней или внешней границ стенки трубопровода 13 (фиг. 2) отраженные ультразвуковые сигналы 15 и 16 (фиг. 2) достигают ПЭП 10 (фиг. 2) и преобразуются им в электрический сигнал.

Вычисления границы начала изменения толщины стенки 13 (фиг. 2) так называемой «зоны неопределенности границы дефекта» проводятся по следующему алгоритму:

- на границе начала изменения толщины стенки 13 (фиг. 2) проводят анализ и корректируют границы зоны на величину Δ 23 (фиг. 3). При этом расчет значения Δ 23 (фиг. 3) проводится по первому 25 (фиг. 4) и второму 26 (фиг. 4) сигналам для дефекта, расположенного на внутренней стенке трубопровода, а для остальных дефектов - по второму 27 (фиг. 4, фиг. 5 и фиг. 6) и третьему 28 (фиг. 4, фиг. 5 и фиг. 6).

По полученным данным в блоке коррекции 41 (фиг. 7) производится поправка диагностических данных с целью определения границ начала изменения толщины стенки трубопровода 13 (фиг. 4, фиг. 5 и фиг. 6), то есть устранения «зон неопределенности границ дефектов». После коррекции уточненные данные поступают в блок накопителя информации 42 (фиг. 7).

1. Способ ультразвуковой толщинометрии с высоким разрешением состоит в том, что в процессе обследования трубопровода устройство ультразвуковой толщинометрии с высоким разрешением с использованием пьезоэлектрических преобразователей регистрирует отраженные сигналы от внутренней или внешней поверхностей стенки трубопровода, превышающие программно задаваемый порог, при этом выбираются отраженные сигналы по максимальному значению амплитуды, привязанной ко времени прихода от излученного импульса, далее из полученных сигналов выбирают не менее четырех сигналов по максимальным значениям амплитуд и регистрируют как значения времени от излученного импульса, так и амплитуды, при этом определяют границы начала изменения толщины стенки так называемой «зоны неопределенности границы дефекта» и в зависимости от структуры сигнала в «зоне неопределенности» вычисляют величину коррекции и далее корректируют сигналы отступа и толщины стенки трубопровода.

2. Способ ультразвуковой толщинометрии с высоким разрешением по п. 1, отличающийся тем, что основан на иммерсионном методе, который заключается в особенности распространения ультразвукового импульса в жидких и твердых средах, а также его отражения от границы раздела сред, при этом излучение и прием ультразвуковых импульсов производится пьезоэлектрическими преобразователями, которые для определения толщины стенки трубопровода располагаются по всей окружности трубопровода на секции носителя пьезоэлектрических преобразователей, при этом акустические оси пьезоэлектрических преобразователей расположены нормально к оси трубопровода.

3. Способ ультразвуковой толщинометрии с высоким разрешением по п. 1, отличающийся тем, что в процессе генерации излученного импульса и приема отраженных сигналов электронная аппаратура, расположенная в секции электроники устройства ультразвуковой толщинометрии с высоким разрешением, измеряет по каждому пьезоэлектрическому преобразователю и передает в бортовой вычислитель две величины:- интервал времени между фронтом излученного сигнала и фронтом принятого отраженного сигнала от внутренней поверхности трубопровода (первый эхо-импульс);- интервал времени между фронтами принятых отраженных сигналов от внутренней (и внешней) поверхности стенки трубопровода, и по этим величинам в каждом измерительном цикле определяются и регистрируются два параметра: отступ и толщина стенки трубопровода.

4. Способ ультразвуковой толщинометрии с высоким разрешением по п. 1, отличающийся тем, что проводятся вычисления границы начала изменения толщины стенки по следующему алгоритму:- на границе зоны проводят анализ и корректируют границы зоны на величину, равную отношению амплитуд сигналов;- определяют окончательные размеры границы начала изменения толщины стенки по длине и ширине;- производят расчет значения коррекции границы зоны: по первому и второму сигналам для дефекта, расположенного на внутренней стенке трубопровода, а для остальных дефектов - по второму и третьему.

5. Способ ультразвуковой толщинометрии с высоким разрешением по п. 4, отличающийся тем, что данные, полученные при вычислении границы начала изменения толщины стенки, далее обрабатываются в логическом блоке, который по наличию в принимаемой диагностической информации дополнительных и превышающих порог эхо-сигналов включает анализ амплитуд сигналов, инициирует вычисление корректирующих значений, при этом производится поправка диагностических данных в блоке коррекции с целью определения четких границ дефекта, и затем откорректированные диагностические данные запоминаются в блоке накопителя информации.