Способ автоматического управления непрерывным расходом сыпучего материала и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области управления расходом сыпучих материалов, перемещаемых потоком газа. Материал, свободно поступающий по напорной шахте из загрузочного бункера в смесительную камеру, смешивается в ней с газом и выдается на выход за счет давления PC на входе в выпускной трубопровод, измеряемого датчиком давления, установленным там же, причем давление стабилизируется на значении, определяемом заданным значением расхода Q М З Д сыпучего материала в соответствии с формулой

Непрерывность управления обеспечивается тем, что материал поступает в смесительную камеру по напорной шахте, высота которой определяется по формуле

Технический результат - повышение точности и надежности при одновременном обеспечении непрерывного управления расходом, а также на расширение диапазона управляемого изменения расхода. 2 н. и 1 з.п. ф-лы, 2 ил.

Реферат

Задача непрерывной управляемой подачи сыпучих материалов в технологические аппараты в качестве управляющего воздействия на параметры технологических процессов актуальна для целого ряда производств химической, металлургической, пищевой, строительной и других отраслей промышленности. Наиболее часто для ее решения применяют способ механического перемещения материала с помощью рабочих органов питающих и дозирующих устройств (ленты, лопастные колеса, шнеки, вибрирующие лотки и др.) [1, 2], надежность и метрологические характеристики которых в условиях контакта с сыпучими средами не соответствуют предъявляемым требованиям. Управление расходом сыпучих материалов по текущему значению веса становится неэффективным в условиях переменной влажности, вызывающей значительную погрешность. Существенным недостатком механических питателей и дозаторов для сыпучих материалов, реализующих данный способ, является их высокая стоимость, определяемая в большинстве случаев сложностью конструкции, габаритами и металлоемкостью. Один из аналогов заявляемого способа управления расходом сыпучего материала реализует регулятор расхода по патенту RU 2137173 [3]. Значение расхода сыпучего материалов задают путем ввода уставки, соответствующей силе давления потока сыпучего материала на силоизмерительное устройство в виде лотка, связанное с поворотным шибером, обеспечивающим периодическую подачу материала на лоток в заданном количестве. При заданной уставке шибер колеблется относительно положения, соответствующего заданному расходу сыпучего материала, и средний расход сыпучего материала, выносимого потоком воздуха, равен заданному значению. Надежность устройства снижена в силу наличия в нем подвижного элемента, контактирующего с потоком сыпучего материала. Кроме того, устройство в принципе не обеспечивает непрерывность расхода.

Эффективной альтернативой механическим системам могут стать пневматические питатели и дозаторы для управления расходом и количеством сыпучих материалов. Однако в большинство пневматических систем [4, 5] сыпучий материал подается теми же механическими средствами, которые и в этом случае должны обеспечивать заданное значение расхода материала. Известны способ и устройство объемного пневматического дозирования сыпучих материалов, лишенные перечисленных недостатков [6], однако в этом случае выдача материала осуществляется дозами постоянного объема, и для управления непрерывным потоком материала изобретение непосредственно применяться не может.

Наиболее близким к заявляемому является способ управления расходом, реализуемый при помощи дозатора сыпучих материалов по авт.свид. СССР №530184 [7]. Изобретение обеспечивает равномерность и непрерывность подачи заданного количества материала в потоке воздуха. К недостаткам устройства следует также отнести наличие в нем кинематических пар, работающих в потоке сыпучего материала. Механические подвижные элементы (пробковый кран, основной регулирующий клапан и обратный грузовой клапан) подвержены абразивному износу. Попадание мелкой фракции твердой фазы в зазоры между взаимно перемещающимися деталями может привести к нарушению нормального режима работы устройства вплоть до аварии. Кроме того, датчик давления расположен в верхней части смесительной камеры, что в принципе ограничивает возможный диапазон регулирования расхода размерами камеры, поскольку давление в этой зоне не равно по величине давлению, создающему перемещающую частицы материала силу, из-за потерь давления в слое материала, находящегося в камере. В дополнение к сказанному, следует отметить, что количество материала в смесительной камере изменяется в процессе работы, что приводит к снижению точности реализации управления.

Цель заявляемого способа управления расходом состоит в повышении надежности и точности, а также в увеличении диапазона непрерывного управления расходом сыпучего материала.

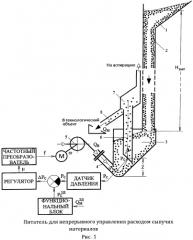

Заявляемый способ управления поясняется схемой автоматического питателя, представленной на рисунке 1.

Материал из загрузочного бункера 1 по напорной шахте 2 под действием силы тяжести поступает в смесительную камеру 3, где смешивается с газом, например, с воздухом, поступающим по трубопроводу 4 от воздуходувного агрегата 5. Под напором воздуха двухфазная смесь «газ - сыпучий материал» по транспортному трубопроводу 6 подается в расширительную камеру 7, где за счет резкого падения давления происходит разделение воздуха и твердой фазы. Запыленный воздух удаляется в аспирационную систему, а сыпучий материал по выпускному трубопроводу 8 поступает в технологический объект. Давление PC на входе в транспортный трубопровод контролируется датчиком текущего значения давления, выходной сигнал которого поступает на компаратор, где сравнивается с величиной задания P С З Д , поступающей от задатчика величины давления. Сигнал рассогласования в соответствии с заданным законом регулирования преобразуется в управляющий сигнал µ, величина которого определяет частоту выходного сигнала f частотного преобразователя, управляющего скоростью вращения ω привода воздуходувного агрегата 5.

Реализация заявляемого способа управления возможна только при наличии:

1) зависимости величины давления PC от заданной величины расхода Q М З Д сыпучего материала (расходной характеристики);

2) зависимости, определяющей высоту напорной шахты, при которой обеспечивается непрерывная загрузка смесительной камеры в процессе выдачи материала.

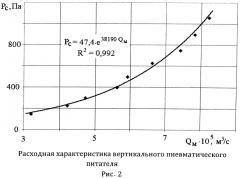

Следует отметить, что специфика данного способа управления не позволяет применить к нему известные из теории пневматического транспорта математические модели. Зависимость Q М З Д = f ( P С ) получена в результате обработки представительного массива экспериментальных данных в соответствии с требованиями ГОСТ 14202-69. Эксперименты проводились на полупромышленной установке, основой которой является вертикальный пневматический питатель (ВПП) для сыпучего материала, реализующий заявляемый способ управления. На рисунке 2 приведен пример экспериментально определенной расходной характеристики ВПП для определения требуемой величины давления PC по заданному значению расхода сыпучего материала. В качестве последнего в данном случае использовалось сухое шлифованное пшено с диаметром частиц dM=(2±01)·10-3 м, и плотностью ρM=1100 кг/м3. Соотношение диаметров частицы и внутреннего диаметра транспортного трубопровода dM/dTP=1/10. Газ-носитель - воздух при нормальных условиях.

Аппроксимирующее уравнение для расходной характеристики имеет вид

где А и В - эмпирические коэффициенты, значения которых определяются параметрами твердой фазы, воздуха и конструктивными параметрами питателя.

Высота напорной шахты HНШ определяется по формуле

где PК - давление в смесительной камере на выходе из напорной шахты;

ε - порозность столба сыпучего материала в напорной шахте;

g - ускорение свободного падения;

ρM - плотность частиц материала.

Применение данного выражения основано на том, что материал в напорной шахте насыщен воздухом и его порозность отлична от порозности свободно насыпанного материала. Выполнение условия (2) обеспечивает возможность непрерывной загрузки смесительной камеры без прекращения выдачи материала.

Основные преимущества предлагаемого изобретения по сравнению с прототипом состоят в следующем:

- обеспечивается непрерывное управление расходом сыпучего материала в широком диапазоне, а также повышенная точность преобразования управляющего сигнала в изменение расхода за счет выбора оптимальной точки отбора давления;

- отсутствуют кинематические пары, работающие в контакте с сыпучим материалом, в силу чего повышена надежность функционирования питателя;

- обеспечивается непрерывная загрузка питателя материалом в процессе работы.

Источники информации

1. Видинеев, Ю.Д. Автоматическое непрерывное дозирование сыпучих материалов. / Ю.Д. Видинеев. - М.: Энергия. - 1974. - 120 с.

2. Першина С.В. Весовое дозирование зернистых материалов / С.В. Першина, А.В. Каталымов, В.Г. Однолько, В.Ф. Першин. - М.: Машиностроение, 2009. - 260 с.

3. Регулятор расхода сыпучих материалов. Патент RU 2137173.

4. Каталымов А.В. Дозирование сыпучих и вязких материалов / А.В. Каталымов, В.А. Любартович. - Л.: Химия, 1990. - 240 с.

5. М.П. Калинушкин. Пневмотранспортное оборудование: Справочник / Под общ. ред. М.П. Калинушкина. - Л.: Машиностроение, 1986.

6. Способ объемного дозирования сыпучих материалов и устройство для его осуществления. Патент RU 2503932 C2

7. Дозатор сыпучих материалов. АС СССР 580184.

1. Способ непрерывного управления объемным расходом QM сыпучего материала, заключающийся в том, что материал, свободно поступающий по напорной шахте из загрузочного бункера в смесительную камеру, смешивается в ней с газом, подаваемым через аэрирующий трубопровод, и выдается через выпускной трубопровод и установленную на нем расширительную камеру под действием давления газа, отличающийся тем, что давление газа РC измеряется на входе в выпускной трубопровод, а величину давления регулируют в соответствии с заданным значением расхода по зависимости: где - заданное значение объемного расхода сыпучего материала, а коэффициенты А и В определяются параметрами выпускного трубопровода, сыпучего материала, а также соотношением этих параметров.

2. Питатель для непрерывного управления расходом сыпучих материалов, реализующий способ управления по п. 1, содержащий загрузочный бункер, соединенный со смесительной камерой напорной шахтой, аэрирующий трубопровод, выпускной трубопровод, связанный со смесительной камерой, датчик давления и регулятор давления, отличающийся тем, что содержит последовательно соединенные с регулятором давления частотный преобразователь, воздуходувный агрегат с приводом, подключенный к аэрирующему трубопроводу, а также задатчик величины давления, подключенный к регулятору, причем датчик давления установлен на входе в выпускной трубопровод.

3. Питатель по п. 2, отличающийся тем, что высота напорной шахты определяется по формуле где PК - давление в смесительной камере на выходе из напорной шахты;ε - порозность столба сыпучего материала в напорной шахте;ρМ - плотность частиц материала.