Конусная дробилка с уплотняющей конструкцией

Иллюстрации

Показать всеИзобретение относится к конусной дробилке для дробления камня, руды и прочих материалов на фракции меньшего размера и способу экранирования зоны рабочей части дробилки. Дробилка (1) содержит камеру (23) дробления между внешним (12) на раме (2) дробилки и внутренним (18) на дробильной головке (16) дробильными кожухами и зону (36) выгрузки. По меньшей мере один подшипник (20, 28) в зоне рабочей части обеспечивает вращение головки относительно рамы. По меньшей мере одна уплотняющая конструкция (37) между зоной выгрузки и зоной (25) рабочей части содержит уплотняющую поверхность (40) и уплотняющий элемент (38). Внутренняя (48) и внешняя (50) гибкие уплотняющие кромки уплотняющего элемента проходят по окружности. Уплотняющий элемент содержит по меньшей мере одно впускное отверстие (58) для подачи текучей среды под давлением в зону (44) избыточного давления между внутренней и внешней уплотняющими кромками и уплотняющей поверхностью. Один элемент из уплотняющего элемента или уплотняющей поверхности соединен с дробильной головкой, а другой элемент - с рамой. Текучую среду подают под давлением в зону избыточного давления для прижатия уплотняющего элемента к уплотняющей поверхности. Изобретение обеспечивает улучшенное предотвращение попадания пыли и частиц в зону рабочей части конусной дробилки. 2 н. и 10 з.п. ф-лы, 5 ил.

Реферат

Область изобретения

Настоящее изобретение относится к конусной дробилке, содержащей внешний дробильный кожух и внутренний дробильный кожух, которые образуют между собой камеру дробления, сообщающуюся с зоной выгрузки, предназначенной для выведения раздробленного материала из камеры дробления и из дробилки, при этом внутренний дробильный кожух установлен на дробильной головке, а внешний дробильный кожух установлен на раме дробилки, причем дробилка содержит по меньшей мере одну уплотняющую конструкцию, расположенную между зоной выгрузки и зоной рабочей части, в которой размещен по меньшей мере один подшипник, позволяющий дробильной головке совершать вращательное движение относительно рамы дробилки.

Настоящее изобретение также относится к способу экранирования зоны рабочей детали конусной дробилки.

Предпосылки создания изобретения

Конусную дробилку можно использовать для эффективного дробления материала, такого как камень, руда и прочее, на фракции меньшего размера. Пример конусной дробилки приведен в патенте США 1791584. В такой дробилке камера дробления образована между внешним дробильным кожухом, который установлен на раме, и внутренним дробильным кожухом, который установлен на дробильной головке, совершающей вращательное движение. Материал дробится между внешним дробильным кожухом и внутренним дробильным кожухом, и раздробленный материал падает под действием силы тяжести из камеры дробления в зону выгрузки, расположенную под камерой дробления. Внутреннее пространство зоны выгрузки под дробильной головкой является зоной рабочей части, в которой, помимо прочего, расположены упорные и радиальные подшипники, необходимые для вращательного движения дробильной головки. Важно, чтобы пыль или другие частицы не попадали в зону рабочей части, чтобы не допустить повреждения подшипников и загрязнения смазки, находящейся в зоне рабочей части.

В патенте США 1791584 раскрыты так называемые протирочные элементы, имеющие такую форму и расположенные так, чтобы предотвратить доступ пыли в зону рабочей части. Два верхних протирочных элемента, т.е. две проходящих по окружности и концентрических кромки, сформированы в нижней части дробильной головки, внутри от зоны выгрузки и снаружи от зоны рабочей части. Каждый из верхних протирочных элементов взаимодействует с нижним протирочным элементом, интегрированным с нижней рамой конусной дробилки. Таким образом, верхние протирочные элементы совершают движение по окружности вместе с движением по окружности дробильной головки, а нижние протирочные элементы остаются неподвижными.

Для дополнительной защиты от попадания частиц в зону рабочей части в пространство, образованное между протирочными элементами, подают сжатый воздух для создания избыточного давления. Пружина поджимает внутренний нижний протирочный элемент вверх, чтобы минимизировать пропускание сжатого воздуха из пространства между протирочными элементами в зону рабочей части. Далее внешний нижний протирочный элемент установлен с зазором относительно взаимодействующего с ним верхнего протирочного элемента, что позволяет сжатому воздуху выходить из пространства между протирочными элементами в зону выгрузки.

Краткое описание изобретения

Целью настоящего изобретения является создание конусной дробилки с улучшенными функциями предотвращения попадания пыли и частиц в зону рабочей части конусной дробилки. Другой целью настоящего изобретения является создание способа экранирования зоны рабочей части конусной дробилки от пыли и частиц. Эти и другие цели достигаются решениями, определяемыми в независимых пунктах приложенной формулы изобретения. В зависимых пунктах формулы определены предпочтительные варианты настоящего изобретения.

Согласно первому аспекту изобретения создана конусная дробилка, содержащая внешний дробильный кожух и внутренний дробильный кожух, образующие между собой камеру дробления, сообщенную с зоной выгрузки, предназначенной для выведения раздробленного материала из камеры дробления и из дробилки, при этом внутренний дробильный кожух установлен на дробильной головке, а внешний дробильный кожух установлен на раме дробилки, причем дробилка содержит по меньшей мере одну уплотняющую конструкцию, расположенную между зоной выгрузки и зоной рабочей части, в которой размещен по меньшей мере один подшипник, обеспечивающий возможность дробильной головке совершать вращательное движение относительно рамы дробилки, причем уплотняющая конструкция содержит уплотняющую поверхность и уплотняющий элемент, создающий уплотнение, прижимаясь к уплотняющей поверхности, и содержащий внутреннюю, проходящую по окружности, гибкую уплотняющую кромку, внешнюю, проходящую по окружности, гибкую уплотняющую кромку, и по меньшей мере одно впускное отверстие для подачи текучей среды под давлением в зону избыточного давления, расположенную между внутренним и внешним уплотняющими кромками и уплотняющей поверхностью, при этом один элемент из уплотняющего элемента и уплотняющей поверхности соединен с дробильной головкой, а другой элемент этой пары соединен с рамой дробилки.

Поскольку либо кромки, либо уплотняющая поверхность соединены с дробильной головкой, уплотняющая конструкция отделяет зону выгрузки от зоны рабочей части. Гибкие уплотняющие кромки и уплотняющая поверхность образуют закрытое уплотнение. Термин "гибкие" в применении к уплотняющим кромкам означает, что свойства материала, из которого выполнены уплотняющие кромки, таковы, что когда уплотняющие кромки прижаты к уплотняющей поверхности при эксплуатации дробилки, уплотняющие кромки изгибаются и/или сжимаются уплотняющей поверхностью для создания герметичного уплотнения. Кроме того, поскольку уплотняющие кромки являются гибкими, текучая среда в зоне повышенного давления может проходить в зону выгрузки, отжимая внешнюю уплотняющую кромку от уплотняющей поверхности, когда в этой зоне между уплотняющими кромками возникает достаточно большое избыточное давление. Следовательно, степень гибкости внешней уплотняющей кромки согласно одному варианту может быть адаптирована для отгибания внешней уплотняющей кромки при возникновении требуемого давления в зоне избыточного давления. Другими словами, избыточное давление, создаваемое в зоне избыточного давления, обеспечивает наличие потока текучей среды, направленного из зоны избыточного давления, тем самым предотвращая засасывание частиц, находящихся в зоне выгрузки, в зону избыточного давления за уплотнение. Таким образом, эффективно предотвращается попадание пыли и других частиц, в основном образующихся в камере дробления, в зону рабочей части. Текучей средой под давлением, например, может быть воздух, вода, азот или любая другая подходящая текучая среда.

Предпочтительно, по меньшей мере одна уплотняющая кромка отогнута наружу уплотняющей поверхностью. Термин "наружу" означает, что по меньшей мере одна уплотняющая кромка отогнута в направлении от центральной оси дробилки. Если бы уплотняющие кромки были отогнуты внутрь, в сторону зоны рабочей части, возник бы риск прохода текучей среды под давлением, подаваемой в зону избыточного давления между кромками, в зону рабочей части. В этом случае эффект прохода текучей среды из зоны избыточного давления в зону выгрузки был бы потерян. Поскольку либо уплотняющие кромки, либо уплотняющая поверхность соединены с дробильной головкой, имеет место относительное вращательное движение между уплотняющими кромками и уплотняющей поверхностью. Важно, чтобы уплотнение между уплотняющими кромками и уплотняющей поверхностью правильно функционировало на протяжении всего периода эксплуатации дробилки. Соответственно, за счет того, что уплотняющие кромки отогнуты наружу, риск того, что во время вращательного движения уплотняющие кромки отогнутся внутрь, сводится к минимуму. Кроме того, за счет того, что внутренняя уплотняющая кромка, т.е. кромка, ближайшая к центру дробилки, отогнута наружу, улучшается плотная посадка внутренней уплотняющей кромки на уплотняющую поверхность. Текучая среда под давлением, подаваемая в зону избыточного давления, прижимает отогнутую наружу внутреннюю уплотняющую кромку к уплотняющей поверхности, тем самым улучшая эффект уплотнения. В зависимости, например, от свойств материала, из которого изготовлены гибкие уплотняющие кромки, и от размера кромок наружу может быть отогнута большая часть кромки или лишь концевой участок соответствующей кромки.

Согласно одному варианту изобретения уплотняющая поверхность наклонена вниз, если смотреть в направлении от зоны выгрузки в сторону зоны рабочей части. Предпочтительной формой уплотняющей поверхности может быть выпуклая форма, которая может, например, иметь форму сегмента сферы. В таком варианте предпочтительно обе уплотняющие кромки могут быть отогнуты наружу. Поскольку уплотняющая поверхность выполнена из жесткого материала, отогнутые участки гибких уплотняющих кромок или по меньшей мере концевые участки отогнутых уплотняющих кромок будут повторять форму уплотняющей поверхности. Таким образом, если уплотняющая поверхность наклонена вниз, отогнутые наружу уплотняющие кромки могут изгибаться плавно. Предпочтительно, внутренняя уплотняющая кромка может быть короче, чем внешняя уплотняющая кромка. Термин "короче", описывающий отношение между внутренней и внешней кромкой, в настоящем описании означает, что высота кромки от участка уплотняющего элемента, установленного на дробильной головке или на раме дробилки до конца кромки, меньше у внутренней кромки, чем у внешней кромки.

Предпочтительно, уплотняющая поверхность соединена с дробильной головкой. Уплотняющий элемент в этом случае соединен с рамой дробилки, которая неподвижна, в отличие от дробильной головки, которая совершает движение по окружности, когда дробилка работает. Неподвижный уплотняющий элемент облегчает подачу текучей среды под давлением в пространство между уплотняющими кромками уплотняющего элемента.

Согласно одному варианту изобретения уплотняющий элемент содержит перфорированный элемент, который удерживает уплотняющие кромки и допускает проход текучей среды под давлением из впускного отверстия в зону избыточного давления. Таким образом, уплотняющие кромки расположены на общей структуре, которая также содержит перфорированный элемент. Текучая среда под давлением может подаваться из впускного отверстия через перфорации или подобные отверстия в перфорированном элементе в зону избыточного давления. Таким образом, зона избыточного давления образуется уплотняющими кромками, перфорированным элементом и уплотняющей поверхностью.

Согласно второму аспекту изобретения создан способ экранирования зоны рабочей части конусной дробилки, содержащей внешний дробильный кожух и внутренний дробильный кожух, образующие между собой камеру дробления, сообщенную с зоной выгрузки, предназначенной для выведения раздробленного материала из камеры дробления и из дробилки, при этом внутренний дробильный кожух установлен на дробильной головке, а внешний дробильный кожух установлен на раме дробилки, и дробилка содержит по меньшей мере одну уплотняющую конструкцию, содержащую уплотняющий элемент и уплотняющую поверхность и расположенную между зоной выгрузки и зоной рабочей части, в которой размещен по меньшей мере один подшипник, обеспечивающий возможность дробильной головке совершать вращательное движение относительно рамы дробилки, при этом способ содержит подачу текучей среды под давлением в зону избыточного давления, расположенную между внутренней, проходящей по окружности гибкой уплотняющей кромкой, и внешней, проходящей по окружности гибкой уплотняющей кромкой для уплотнения уплотняющего элемента к уплотняющей поверхности, при этом один элемент из уплотняющего элемента или уплотняющей поверхности соединен с дробильной головкой, а другой элемент этой пары соединен с рамой дробилки.

Преимущество указанного способа заключается в том, что текучая среда под давлением, подаваемая в зону избыточного давления, действует совместно с гибкими уплотняющими кромками для создания уплотнения между зоной выгрузки и зоной рабочей части. Гибкие уплотняющие кромки образуют герметичное уплотнение, прижимаясь к уплотняющей поверхности. Текучая среда под давлением поддерживает избыточное давление между уплотняющими кромками в зоне избыточного давления. Это препятствует проникновению через уплотнение пыли или частиц из зоны выгрузки.

Предпочтительно, одна или обе уплотняющие кромки отогнуты уплотняющей поверхностью наружу.

Предпочтительно, текучая среда под давлением, подаваемая в зону избыточного давления, отводит внешнюю уплотняющую кромку от уплотняющей поверхности. Преимущество такого варианта заключается в том, что текучая среда под давлением, подаваемая в зону избыточного давления, выходит из зоны избыточного давления предсказуемо и в направлении, которое позволяет выдувать пыль, грязь и прочее, с уплотняющей поверхности и от зоны рабочей части.

Предпочтительно, текучая среда под давлением, подаваемая в зону избыточного давления, заставляет внутреннюю уплотняющую кромку прижиматься к уплотняющей поверхности. Преимуществом такого варианта является создаваемое герметичное уплотнение между внутренней уплотняющей кромкой и уплотняющей поверхностью, что еще более снижает риск попадания в зону рабочей части какой-либо пыли, грязи и т.п.

Другие цели и признаки настоящего изобретение будут очевидны из нижеследующего подробного описания и формулы изобретения.

Краткое описание чертежей

Далее следует более подробное описание изобретения со ссылками на приложенные чертежи, иллюстрирующие один вариант настоящего изобретения.

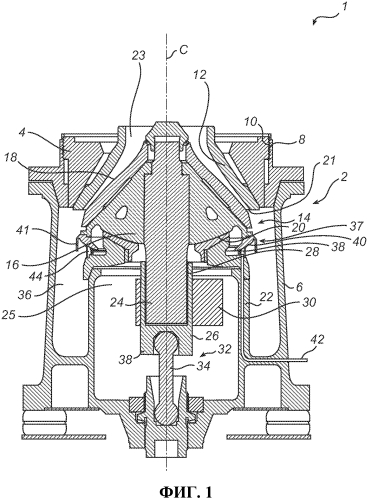

Фиг.1 изображает схематический вид сбоку в сечении конусной дробилки по одному варианту изобретения.

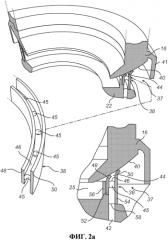

Фиг.2а - три схематических вида деталей конусной дробилки по фиг.1.

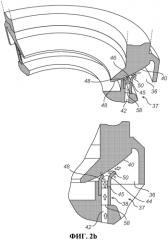

Фиг.2b - два схематических вида, показывающих функции уплотняющей конструкции дробилки по фиг.1.

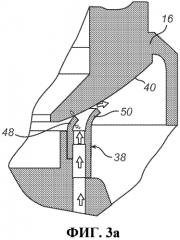

Фиг.3а-3b - схематические виды, показывающие функции уплотняющей конструкции дробилки по фиг.1.

Подробное описание предпочтительного варианта изобретения

Далее следует более подробное описание примера настоящего изобретения со ссылками на приложенные чертежи.

На фиг.1 показана конусная дробилка 1 по одному варианту настоящего изобретения. Конусная дробилка 1 содержит раму 2 дробилки. Рама 2 дробилки содержит верхнюю часть 4 рамы и нижнюю часть 6 рамы. Верхняя часть 4 рамы имеет форму чаши и содержит наружную резьбу 8, которая взаимодействует с внутренней резьбой 10 нижней части 6 рамы. Верхняя часть 4 рамы поддерживает своей внутренней частью внешний дробильный кожух 12. Внешний дробильный кожух 12 является изнашиваемой частью, которая может быть изготовлена, например, из марганцовистой стали.

Нижняя часть 6 рамы поддерживает конструкцию 14 внутреннего дробильного кожуха. Конструкция 14 внутреннего дробильного кожуха содержит дробильную головку 16, которая имеет форму конуса и которая поддерживает внутренний дробильный кожух 18, который является изнашиваемой частью, которая может быть изготовлена, например, из марганцовистой стали. Дробильная головка 16 опирается на сферический подшипник 20, который поддерживается на внутреннем цилиндрическом участке 22 нижней части 6 рамы.

Дробильная головка 16 установлена на валу 24. На его нижнем конце в зоне 25 рабочей части дробилки 1 дробильный вал 24 окружен цилиндрической гильзой 26. Цилиндрическая гильза 26 снабжена внутренним цилиндрическим подшипником 28, что позволяет цилиндрической гильзе 26 вращаться вокруг дробильного вала 24. На одной стороне цилиндрической гильзы 26 установлен дебаланс 30. Своим нижним концом цилиндрическая гильза 26 соединена с вертикальным приводным валом 32. Приводной вал 32 содержит шаровой шпиндель 34, вал 36 шкива, промежуточный вал 37, соединяющий шаровой шпиндель 34. Когда дробилка 1 работает, приводной вал приводится во вращение двигателем (не показан). Когда дробилка 1 работает, приводной вал 32 приводится во вращение не показанным двигателем. Вращение приводного вала 32 приводит к вращению гильзы 26, и в результате этого вращения гильза наклоняется наружу за счет дебаланса 30, смещая дебаланс 30 дальше от центральной оси С дробилки 1, в ответ на центробежную силу, действующую на дебаланс 30. Такое смещение дебаланса 30 и цилиндрической гильзы 26, к которой прикреплен дебаланс 30, становится возможным благодаря шаровому шпинделю 34 и благодаря тому, что гильза 26 может в некоторой степени проскальзывать, благодаря цилиндрическому подшипнику 28, в вертикальном направлении вдоль дробильного вала 24. Комбинация вращения и наклона цилиндрической гильзы 26 с установленным на ней дебалансом 30 приводит к наклону дробильного вала 24 и заставляет дробильный вал 24 двигаться по окружности так, что материал дробится между внешним и внутренним дробильными кожухами 12, 18, между которыми образована камера 23 дробления.

При работе дробилки 1 материал дробится в камере 23 дробления между внутренним, совершающим вращательное движение дробильным кожухом 18, и внешним неподвижным дробильным кожухом 12. Раздробленный материал под действием силы тяжести падает из камеры 23 дробления через выходное отверстие 21 вниз, в зону 36 выгрузки, предназначенную для выведения раздробленного материала из камеры 23 дробления, и окружающую зону 25 рабочей части дробилки 1. Зона 25 рабочей части содержит, например, подшипники 20, 28, которые позволяют дробильной головке 16 и, следовательно, внутреннему дробильному кожуху 18 выполнять вращательное движение относительно рамы 2 и, следовательно, относительно внешнего дробильного кожуха 12. Зона 25 рабочей части также окружает и собирает смазку, например масло, которая подается на подшипники 20, 28 для их смазки и охлаждения. Доступ пыли и грязи в зону 25 рабочей части может привести к перегреву подшипников или к сокращению срока их службы иным способом, загрязнению смазки и/или проникновению в другие части трансмиссии дробилки 1. Зона 25 рабочей части отделена от зоны 36 выгрузки внутренним цилиндрическим участком 22 рамы 6 дробилки и уплотняющей конструкцией 37, содержащей проходящий по окружности гибкий уплотняющий элемент 38, расположенный в верхней части внутреннего цилиндрического участка 22, и уплотняющую поверхность 40, расположенную на нижней части дробильной головки 16. Уплотняющий элемент 38 прижимается к уплотняющей поверхности 40. Уплотняющая поверхность 400 в основном состоит из внешней поверхности проходящего по окружности фланца, расположенного в нижней части по периферии дробильной головки 16. Уплотняющая поверхность 40 наклонена вниз, если смотреть в направлении от зоны 36 выгрузки к зоне 25 рабочей части. Уплотняющая поверхность 40 имеет выпуклую форму, которая предпочтительно может являться формой сегмента сферы. Радиус такого сегмента сферы, т.е. радиус уплотняющей поверхности 40, предпочтительно может иметь один центр с радиусом сферического подшипника 20. Уплотняющий элемент 38 и уплотняющая поверхность 40 описаны ниже со ссылками на фиг.2а-2b. Периферия нижней части дробильной головки 16 имеет дополнительную защитную юбку 41. Для дополнительного повышения уплотняющей способности уплотняющего элемента 38 имеется канал 42 для подачи текучей среды под давлением, например, сжатого воздуха, в зону 44 избыточного давления в уплотняющем элементе 38. Канал 42 встроен в стенку внутреннего цилиндрического участка 22. Следует понимать, что канал 42 может быть расположен другим образом, например частично внутри зоны 25 рабочей части, и можно использовать более чем один канал.

На фиг.2а на трех разных видах показана уплотняющая конструкция 37 дробилки 1, описанная со ссылками на фиг.1. Верхний вид на фиг.2а показывает часть уплотняющего элемента 38 уплотняющей конструкции 37 в перспективе, частично в сечении. Средний вид на фиг.2а показывает уплотняющий элемент 38 сверху перед установкой на дробилку. Нижний вид сбоку на фиг.2а показывает уплотняющий элемент 38 и уплотняющую поверхность 409 в сечении. На фиг.2а уплотняющий элемент показан в неактивном состоянии, т.е. когда сжатый воздух не подается в зону 44 избыточного давления.

Уплотняющий элемент 38 проходит по окружности вокруг дробильного вала 24, показанного на фиг.1, снаружи от сферического подшипника 20, однако верхний вид на фиг.2а показывает только приблизительно четверть всего уплотняющего элемента 38. Уплотняющий элемент 38 находится в уплотняющем контакте с уплотняющей поверхностью 40 нижней части дробильной головки 16. Уплотняющий элемент 38 прикреплен к внутреннему цилиндрическому участку 22 дробилки 1, которая остается неподвижной. Однако уплотняющая поверхность 40, с которой в уплотняющем контакте находится уплотняющий элемент 38, вращательно движется вместе с вращением дробильной головки 16, когда дробилка 16 находится в работе. Следовательно, уплотняющий элемент 38 скользит по уплотняющей поверхности 40 эксцентрично по мере того, как дробильная головка 16 движется по окружности.

На среднем виде на фиг.2а показан вид сверху одного участка уплотняющего элемента 38, когда он не прикреплен к дробилке 1. Уплотняющий элемент 38 имеет перфорации 45, равномерно распределенные вдоль перфорированного элемента 46 в средней части уплотняющего элемента 38. Перфорации 45 имеют круглую форму с диаметром, немного меньшим, чем ширина перфорированного элемента 46. Следует понимать, что можно использовать перфорации 45 другой формы и другого размера. Как видно на среднем виде на фиг.2а, уплотняющие кромки 48, 50 в этом не установленном состоянии, являются по существу прямыми и отходят вертикально вверх от перфорированного элемента 46.

Если смотреть в сечении, как лучше всего показано на нижнем виде на фиг.2а, уплотняющий элемент 38 по существу имеет Н-образную форму. Два верхних ствола Н-образной формы образованы внутренней, проходящей по окружности гибкой уплотняющей кромкой 48 и внешней, проходящей по окружности гибкой уплотняющей кромкой 50. Термин "гибкая" в применении к уплотняющим кромкам 48, 50 означает, что свойства материала уплотняющих кромок 48, 50 таковы, что когда уплотняющие кромки 48, 50 прижимаются к уплотняющей поверхности 40, эти уплотняющие кромки 48, 50 изгибаются или сжимаются уплотняющей поверхностью 40, создавая герметичное уплотнение. Кроме того, степень гибкости внешней уплотняющей кромки 50 может быть адаптирована так, чтобы внешняя кромка 50 отгибалась от уплотняющей поверхности 40, когда внутри зоны 44 избыточного давления это давление поднимется до требуемой величины.

Перфорированный элемент 46 образует центр Н-образного уплотняющего элемента 38. Два нижних ствола Н-образной формы образованы двумя опорами 52, 54. Перфорированный элемент 46 удерживает уплотняющие кромки 48, 50. Внутренняя опора 52 прикреплена к участку 56 рамы дробилки 1. Внутренняя уплотняющая кромка 48 короче, чем внешняя уплотняющая кромка 50. Термин "короче", описывающий отношение между внутренней и внешней кромками 48, 50, в настоящем описании означает, что высота кромки от участка уплотняющего элемента 38, установленного на участке 56 рамы дробилки до конца кромки, меньше у внутренней кромки 48, чем у внешней кромки 50.

Впускное отверстие 58 канала 42 для сжатого воздуха расположено между опорами 52, 54. Перфорированный элемент 46 и опоры 52, 54 могут быть прикреплены к дробилке 1, например, болтами, клеем или зажимами. Внутренняя и внешняя уплотняющие кромки 48, 50 могут быть выполнены из одного и того же материала или из разных материалов. Типично уплотняющие кромки изготавливают из органических полимерных материалов, таких как пластмассовые и каучуковые материалы. Внутренняя уплотняющая кромка 48 и внешняя уплотняющая кромка 50 выполнены гибкими. Однако внутренняя уплотняющая кромка прижимается к уплотняющей поверхности 40 сжатым воздухом, а внешняя уплотняющая кромка 50 отжимается от уплотняющей поверхности сжатым воздухом. Таким образом, может быть предпочтительным выполнить внутреннюю уплотняющую кромку 48 немного более жесткой и/или более износостойкой, чем внешняя уплотняющая кромка 50. Такая разница в жесткости и/или износостойкости между внутренней уплотняющей кромкой 48 и внешней уплотняющей кромкой 50 может быть достигнута за счет использования разной толщины материала, разных типов материала, разной длины кромок 48, 50 и т.п. Внутренняя уплотняющая кромка 48 может быть выполнена, например, из полиуретана, а внешняя уплотняющая кромка 50 может быть выполнена из натурального каучука.

Верхние части уплотняющих кромок 48, 50 находятся в уплотняющем контакте с уплотняющей поверхностью 40. Уплотняющие кромки 48, 50 отогнуты уплотняющей поверхностью 40 наружу, т.е. от центральной оси С дробилки 1 и, следовательно, от зоны 25 рабочей части. Поскольку уплотняющие кромки 48, 50 являются гибкими, и верхние части уплотняющих кромок 48, 50 отогнуты уплотняющей поверхностью 40, эти верхние части уплотняющих кромок 48, 50 отогнуты так, чтобы иметь кривизну с радиусом, составляющим 20-500 мм. При работе дробилки внутренняя уплотняющая кромка 48 находится в контакте с уплотняющей поверхностью 40 в течение всего времени работы дробилки. Важно, чтобы внутренняя уплотняющая кромка 48 была достаточно длинной, чтобы обеспечивать герметичное уплотнение с уплотняющей поверхностью 40. Однако внутренняя уплотняющая кромка 48 предпочтительно не должна изгибаться в такой степени, чтобы создавать помехи для внешней уплотняющей кромки 50. Длина и гибкость внешней уплотняющей кромки 50, однако, должны быть адаптированы так, чтобы внешняя уплотняющая кромка 50 могла отжиматься от уплотняющей поверхности 40 избыточным давлением в зоне 44 избыточного давления. Кроме того, на радиус кривизны кромок 48, 50 в их изогнутом состоянии неявно влияет давление, действующее на кромки 48, 50.

На фиг.2b показаны те же виды и те же компоненты, что и на фиг.2а, но средний вид опущен. На фиг.2b сжатый воздух подается по каналу 42, как показано стрелками. Сжатый воздух проходит через впускное отверстие 58 через перфорации 45 в перфорированном элементе 46 и поступает в зону 44 избыточного давления, при этом отодвигая гибкие уплотняющие кромки 48, 50 друг от друга, как показано стрелками на фиг.2b. Внешняя уплотняющая кромка 50, т.е. уплотняющая кромка, являющаяся ближайшей к зоне 36 выгрузки, немного отходит от уплотняющей поверхности 40, и сжатый воздух может выходить из зоны 44 избыточного давления в зону 36 выгрузки. Пыль и частицы, имеющиеся в зоне 36 выгрузки, следовательно, сдуваются с области, окружающей уплотняющую кромку 50.

Поскольку внутренняя уплотняющая кромка 48 отогнута наружу уплотняющей поверхностью 40, избыточное давление, созданное в зоне 44 избыточного давления, прижимает внутреннюю уплотняющую кромку 48 к уплотняющей поверхности 40. Таким образом, избыточное давление в зоне 44 избыточного давления увеличивает силу прижатия внутренней уплотняющей кромки к уплотняющей поверхности 40, и, следовательно, улучшается уплотняющий эффект внутренней уплотняющей кромки 48. Другими словами, избыточное давление, созданное в зоне 44 избыточного давления, сильнее прижимает внутреннюю уплотняющую кромку 48 к уплотняющей поверхности 40, тем самым создавая усиленный эффект уплотнения между внутренней кромкой 48 и уплотняющей поверхностью 40, который достаточен для предотвращения попадания любого материала в зону 25 рабочей части. Внешняя уплотняющая кромка 50 слегка отталкивается от уплотняющей поверхности 40, что позволяет воздуху выходить из зоны 44 избыточного давления в зону 36 выгрузки, тем самым сдувая пыль в направлении от зоны 25 рабочей части.

Как указано выше, степень гибкости внешней уплотняющей кромки 50 может быть адаптирована для отгиба внешней уплотняющей кромки 50 от уплотняющей поверхности 40, когда в зоне 44 избыточного давления будет создано требуемое давление, которое способно создать достаточную уплотняющую силу между внутренней уплотняющей кромкой 48 и уплотняющей поверхностью 40, и для создания соответствующего потока и скорости потока сжатого воздуха, выходящего через зазор между внешней уплотняющей кромкой 50 и уплотняющей поверхностью 40.

На фиг.3а и 3b представлены виды и компоненты, аналогичные показанным на нижнем виде на фиг.2b. На фиг.3а и 3b показано, что уплотняющая поверхность 40 в дополнение к вращению относительно уплотняющего элемента 38 также движется вбок относительно уплотняющего элемента 38 во время работы дробилки. Это вызвано тем, что уплотняющая поверхность 40 совершает вращательное движение вместе с вращением дробильной головки 16. Следовательно, во время работы дробилки возникает относительное движение между уплотняющим элементом 38, который соединен с рамой дробилки, и уплотняющей поверхностью 40. На фиг.3а и 3b показаны соответствующие пределы движения уплотняющей поверхности 40 относительно уплотняющего элемента 38. Как описано выше, уплотняющая поверхность 40 имеет сферическую форму, и ее выпуклость направлена в сторону уплотняющего элемента 38. Благодаря этому уплотняющие кромки 48, 50 уплотняющего элемента 38, как показано на фиг.3а и 3b, будут иметь по существу одинаковую степень изгиба в обоих крайних положениях бокового движения, а также в промежуточном положении при боковом движении, которое лучше всего показано на фиг.2b.

Специалистам понятно, что настоящее изобретение не ограничено описанным выше вариантом. Наоборот, в рамках приложенной формулы возможны многочисленные модификации и варианты. Например, форма уплотняющего элемента 38 может быть не Н-образной, описанной выше. Другим примером формы уплотняющего элемента является U-образная форма без опор 52, 54. Можно также создать другое распределительное средство для подаваемого сжатого воздуха вместо равномерно распределенных перфораций 45, описанных выше. Подходящими могут оказаться перфорации большего или меньшего размера, или в некоторые участки зоны избыточного давления можно подавать больше сжатого воздуха. Текучая среда под давлением может подаваться через более чем одно впускное отверстие.

Кроме того, форма и расположение уплотняющей поверхности 40 могут быть различными. В вышеописанном варианте уплотняющей поверхностью 40 является нижняя часть дробильной головки, которая выполнена как проходящая по окружности кромка. Уплотняющие кромки 48, 50 могут создавать уплотнение непосредственно с основным корпусом дробильной головки 16 или с любой другой частью конструкции дробилки 1.

Выше было указано, что уплотняющие кромки 48, 50 являются гибкими и поэтому отогнуты уплотняющей поверхностью 40. Следует понимать, что изгиб не является единственным способом, которым уплотняющие кромки 48 50 могут принимать форму уплотняющей поверхности 40. Дополнительно или альтернативно изогнутые уплотняющие кромки 48, 50 также могут быть сжаты, т.е. уплотняющие кромки 48, 50 могут быть сжаты уплотняющей поверхностью 40 до уменьшенной длины и/или уменьшенной толщины.

В варианте, описанном выше, уплотняющая поверхность 40 расположена на дробильной головке 16, а уплотняющий элемент 38 расположен на неподвижной части рамы 2 дробилки. Следует понимать, что альтернативно можно разместить уплотняющий элемент на дробильной головке, а уплотняющую поверхность - на неподвижной части рамы 2.

Выше было показано, что уплотняющая поверхность 40 может иметь форму сегмента сферы, как показано, например, на фиг.2а. Следует понимать, что уплотняющая поверхность альтернативно может иметь другую форму, также выпуклую в направлении гибкого уплотняющего элемента 38, но не соответствующую форме сегмента сферы. Кроме того, уплотняющая поверхность также может иметь прямую форму, без выпуклости в направлении гибкого уплотняющего элемента 38. Такая прямая форма предпочтительно имеет угол от 15° до 75° к горизонтальной плоскости.

Выше была описана уплотняющая конструкция 37 в применении к конусной дробилке, относящейся к типу так называемых инерционных конусных дробилок, пример которых приведен в RU 2174445. Следует понимать, что уплотняющая конструкция 37 может использоваться и для других типов конусных дробилок, например для конусных дробилок, имеющих фиксированный эксцентрик для создания движения по окружности и имеющих механическую или гидравлическую регулировку внешнего кожуха, например для дробилок, описанных в патентах США 1791584 и 4793560, соответственно.

Выше было указано, что перфорированный элемент 46 удерживает уплотняющие кромки 48, 50 и имеет перфорации, сквозь которые можно подавать текучую среду под давлением. Следует понимать, что в равной степени возможны и другие варианты. Например, для поддержания расстояния между внутренней и внешней уплотняющими кромками 48, 50 можно использовать чередующиеся проставки, например детали, имеющие форму прямоугольного параллелепипеда, и отверстия между этими проставками можно использовать для подачи текучей среды под давлением. Кроме того, текучую среду под давлением можно подавать в зону 44 избыточного давления через отверстие в одной из уплотняющих кромок, в качестве альтернативы подачи текучей среды под давлением через перфорации 45.

Со ссылками на фиг.3а было указано, что гибкий уплотняющий элемент 38 является готовым узлом, содержащим перфорированный элемент 46 и уплотняющие кромки 48, 50. Следует понимать, что непосредственно на дробилку 1 можно монтировать уплотняющие кромки 48, 50 и факультативно перфорированный элемент 46 как отдельные детали, по очереди.

1. Конусная дробилка (1), содержащая внешний дробильный кожух (12) и внутренний дробильный кожух (18), образующие между собой камеру (23) дробления, сообщенную с зоной (36) выгрузки, предназначенной для выведения раздробленного материала из камеры (23) дробления и из дробилки (1), при этом внутренний дробильный кожух (18) установлен на дробильной головке (16), а внешний дробильный кожух (12) установлен на раме (2) дробилки, при этом дробилка (1) содержит по меньшей мере одну уплотняющую конструкцию (37), расположенную между зоной (36) выгрузки и зоной (25) рабочей части, в которой размещен по меньшей мере один подшипник (20, 28), обеспечивающий возможность вращательного движения дробильной головки (16) относительно рамы (2) дробилки, отличающаяся тем, что уплотняющая конструкция (37) содержит уплотняющую поверхность (40) и уплотняющий элемент (38), создающий уплотнение с уплотняющей поверхностью (40) и содержащий внутреннюю, проходящую по окружности гибкую уплотняющую кромку (48), внешнюю, проходящую по окружности гибкую уплотняющую кромку (50) и по меньшей мере одно впускное отверстие (58) для подачи текучей среды под давлением в зону (44) избыточного давления, расположенную между внутренней и внешней уплотняющими кромками (48, 50) и уплотняющей поверхностью (40), при этом один элемент из уплотняющего элемента (38) или уплотняющей поверхности (40) соединен с дробильной головкой (16), а другой элемент из уплотняющего элемента (38) и уплотняющей поверхности (40) соединен с рамой (2) дробилки.

2. Дробилка по п.1, отличающаяся тем, что по меньшей мере одна из уплотняющих кромок (48, 50) отогнута наружу уплотняющей поверхностью (40).

3. Дробилка по п.1 или 2, отличающаяся тем, что внутренняя и внешняя уплотняющие кромки (48, 50) отогнуты наружу уплотняющей поверхностью (40).

4. Дробилка по п.1 или 2, отличающаяся тем, что уплотняющая поверхность 40 наклонена вниз, если смотреть в направлении от зоны (36) выгрузки к зоне (25) рабочей части.

5. Дробилка по п.1 или 2, отличающаяся тем, что внутренняя уплотняющая кромка (48) является более короткой, чем внешняя уплотняющая кромка (50).

6. Дробилка по п.1 или 2, отличающаяся тем, что уплотняющая поверхность (40) соединена с дробильной головкой (16).

7. Дробилка по п.1 или 2, отличающаяся тем, что уплотняющий элемент (38) содержит перфорированный элемент (36), удерживающий уплотняющие кромки (48, 50) и обеспечивающий проход текучей среды под давлением от впускного отверстия (58) в камеру (44) избыточного давления.

8. Способ экранирования зоны (25) рабочей части конусной дробилки (1) по п.1, отличающийся тем, что содержит подачу текучей среды под давлением в зону (44) избыточного давления для прижатия уплотняющего элемента (38) к уплотняющей поверхности (40).

9. Способ по п.8, отличающийся тем, что по мен