Четырехтактный двигатель, кусторез и моторизованный инструмент, оснащенный таким двигателем

Иллюстрации

Показать всеИзобретение может быть использовано в четырехтактных двигателях, используемых в переносных моторизованных инструментах. Четырехтактный двигатель (1) содержит корпус (3) цилиндра, имеющий отверстие (5) цилиндра, в котором с возможностью возвратно-поступательного движения расположен поршень (6). К корпусу (3) цилиндра прикреплен картер (4), в котором с возможностью вращения установлен коленчатый вал (10). Перегородка (43), (44) разделяет внутреннее пространство картера (4) на кривошипную камеру (41), в которой установлен коленчатый вал (10), и масляную камеру (42), вмещающую масло, служащее для смазки коленчатого вала (10). Имеется соединительный проток (45), сообщающий кривошипную камеру (41) с масляной камерой (42) и направляющий масло, находящееся в кривошипной камере (41) и стекающее под действием силы тяжести в масляную камеру (42) и узел подачи масла, находящегося в масляной камере, обеспечивающий закачку масла в кривошипную камеру (41). Если направление вверх определено как направление, в котором поршень (6) движется от нижней мертвой точки к верхней мертвой точке, то поперечное сечение перегородки (43), (44) является, при взгляде в осевом направлении коленчатого вала (10), по существу V-образным, обращенным вершиной вниз, а соединительный проток (45) выполнен у вершины V-образного поперечного сечения. Раскрыт кусторез, содержащий четырехтактный двигатель и моторизованный инструмент, содержащий четырехтактный двигатель. Технический результат заключается в сохранении надежной подачи масла независимо от нахождения двигателя в наклоненном состоянии. 3 н. и 8 з.п. ф-лы, 17 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к четырехтактному двигателю, в частности к четырехтактному двигателю, подходящему для переносных моторизованных инструментов, таких как кусторез, цепная пила и воздуходув. Также изобретение относится к кусторезу и моторизованному инструменту, оснащенным таким двигателем.

Уровень техники

При использовании переносных моторизованных инструментов, таких как кусторез и цепная пила, оператор часто прибегает к наклону такого инструмента в различных направлениях. Соответственно, от двигателя требуется устойчивое функционирование даже в наклоненном состоянии. В частности, в четырехтактных двигателях смазка расположенных в его внутреннем пространстве отдельных деталей и узлам двигателя обеспечивается за счет подачи масла, находящегося в масляном бачке, который имеется в двигателе. Следовательно, необходимо обеспечить подачу масла во внутреннее пространство двигателя даже в случае, если двигатель наклонен. Для обеспечения этого, например, было предложено решение, описанное в документе JP 3713125, где раскрыта конструкция, в которой в картере имеются выполненные раздельно масляная камера и кривошипная камера. При такой конструкции предотвращается перетекание масла из масляной камеры обратно в кривошипную камеру.

В этом описанном в документе JP 3713125 двигателе необходимо исключить какие-либо перетекания масла из масляной камеры в кривошипную камеру и обеспечить возврат масла из кривошипной камеры в масляную камеру. Для обеспечения этого предусмотрен обратный клапан, открывающийся в той ситуации, когда давление в кривошипной камере превышает давление в масляной камере. Из-за наличия этого клапана усложняется внутренняя конструкция двигателя, возрастает число компонентов и увеличиваются трудозатраты при проведении сборочных операций, что приводит к увеличению производственных издержек на изготовление двигателя.

Раскрытие изобретения

Задача настоящего изобретения состоит в разрешении изложенной выше проблемы путем создания четырехтактного двигателя, в котором, при сохранении простоты конструкции, обеспечена возможность подачи масла во внутреннее пространство двигателя независимо от нахождения его в наклоненном состоянии, а также надлежащей циркуляции масла. Также задачей изобретения является создание кустореза и моторизованного инструмента, оснащенных таким двигателем.

По первому аспекту настоящего изобретения указанная задача решается четырехтактным двигателем, содержащим:

- корпус (блок) цилиндра, имеющий отверстие цилиндра, в котором с возможностью возвратно-поступательного движения расположен поршень;

- прикрепленный к корпусу цилиндра картер, в котором с возможностью вращения установлен коленчатый вал;

- перегородку, разделяющую внутреннее пространство картера на кривошипную камеру, в которой установлен коленчатый вал, и масляную камеру, вмещающую масло, служащее для смазки коленчатого вала;

- соединительный проток, сообщающий кривошипную камеру с масляной камерой и направляющий масло, находящееся в кривошипной камере и стекающее под действием силы тяжести в масляную камеру; и

- узел подачи масла, подающий находящееся в масляной камере масло в кривошипную камеру,

причем

если направление вверх определено как направление, в котором поршень движется от нижней мертвой точки к верхней мертвой точке, то поперечное сечение перегородки является, при взгляде в осевом направлении коленчатого вала, по существу V-образным, обращенным вершиной вниз, а соединительный проток выполнен у вершины V-образного поперечного сечения

Предпочтительно, чтобы соединительный проток был расположен у нижнего конца кривошипной камеры.

Предпочтительно, чтобы, при взгляде с направления, в котором коленчатый виден как вращающийся по часовой стрелке, соединительный проток был расположен слева от плоскости, которая проходит через осевую линию коленчатого вала и в которой лежит осевая линия цилиндра.

Перегородка может быть образована первой перегородкой и второй перегородкой, расположенными у вершины V-образного поперечного сечения на расстоянии друг от друга, и соединительный проток может быть ограничен первой и второй перегородками.

Предпочтительно, чтобы первая перегородка была выполнена наклонной таким образом, что ее конец со стороны вершины находится в самой нижней ее точке.

Предпочтительно, чтобы вторая перегородка проходила в вертикальном направлении.

Предпочтительно, чтобы, при взгляде с направления, в котором коленчатый виден как вращающийся по часовой стрелке, конец первой перегородки со стороны вершины был расположен левее конца второй перегородки со стороны вершины.

Предпочтительно, чтобы границы масляной камеры определены перегородкой и наружной стенкой картера.

В состав масляной камеры могут входить первый отсек, ограниченный нижней стенкой перегородки и наружной стенкой картера, и второй отсек, ограниченный другой стенкой перегородки и наружной стенкой картера.

Во втором аспекте настоящего изобретения предложен кусторез, оснащенный охарактеризованным выше четырехтактным двигателем, отличающийся тем, что выходной вал двигателя, предназначенный для привода рабочего органа кустореза, проходит от коленчатого вала в направлении, в котором продвигался бы правый винт, вращающийся в направлении, совпадающем с направлением вращения коленчатого вала двигателя, и рабочий орган кустореза выполнен с возможностью вращения против часовой стрелки, если смотреть на него сверху при его нахождении в том пространственном положении, в котором его используют для выполнения штатных операций.

В третьем аспекте настоящего изобретения предложен моторизованный инструмент, содержащий охарактеризованный выше четырехтактный двигатель.

Преимущества изобретения

Согласно настоящему изобретению возможно осуществление четырехтактного двигателя, в котором обеспечена надлежащая циркуляция масла независимо от его нахождения в наклоненном состоянии, при сохранении простоты конструкции и низких издержек, а также создание кустореза и моторизованного инструмента, оснащенных таким двигателем.

Краткое описание чертежей

На чертежах показано:

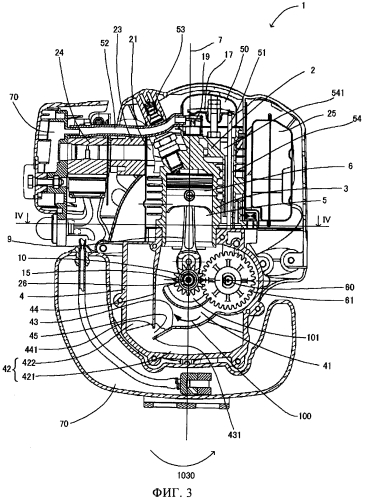

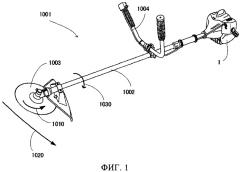

на фиг.1 - схематическое изображение кустореза, оснащенного предлагаемым в изобретении четырехтактным двигателем,

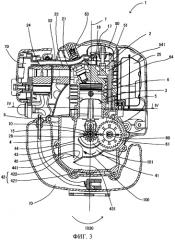

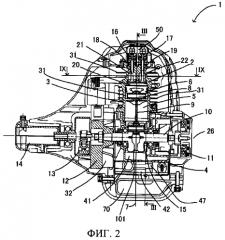

на фиг.2 - увеличенный разрез той части по фиг.1, где находится двигатель,

на фиг.3 - сечение по линии III-III на фиг.2,

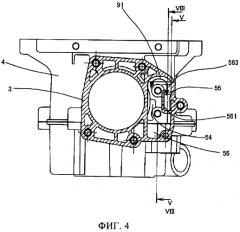

на фиг.4 - сечение по линии IV-IV на фиг.3,

на фиг.5 - сечение по линии V-V на фиг.4,

на фиг.6 - увеличенное сечение той части по фиг.5, где находится кривошипная камера,

на фиг.7 - сечение по линии VII-VII на фиг.6,

на фиг.8 - сечение по линии VIII-VIII на фиг.4,

на фиг.9 - сечение по линии IX-IX на фиг.2,

на фиг.10 - сечение по линии Х-Х на фиг.9, сделанное для иллюстрации глушителя,

на фиг.11 - увеличенное изображение той части по фиг.9, где находится карбюратор,

на фиг.12 - изображение компонентов, устанавливаемых между двигателем и карбюратором, по отдельности,

на фиг.13 - вид спереди, где проиллюстрирован карбюратор при взгляде на него со стороны двигателя,

на фиг.14 - вид спереди предлагаемой в изобретении прокладки, при взгляде со стороны двигателя,

на фиг.15 - сечение по линии XV-XV на фиг.11,

на фиг.16 - схематическое изображение альтернативного варианта выполнения предлагаемого в изобретении двигателя с верхним расположением клапанов, соответствующее изображению на фиг.6,

на фиг.17 - схематическое изображение альтернативного варианта выполнения предлагаемой в изобретении прокладки, соответствующее изображению на фиг.15.

Осуществление изобретения

Ниже со ссылками на приложенные чертежи приведено описание варианта выполнения настоящего изобретения. На фиг.1 показан кусторез 1001 (инструмент, также называемый мотокосой, бензокосой или триммером), оборудованный четырехтактным двигателем 1 (далее - двигатель) по одному варианту выполнения настоящего изобретения. Кусторез 1001 имеет рабочий орган 1003 (которым могут являться катушка с леской, вращающийся нож, пильный диск, триммерная головка и прочие варианты сменных режущих насадок, далее - рабочий орган), прикрепленный к переднему концу штанги 1002. Двигатель 1 прикреплен к заднему концу штанги 1002. Выходная мощность, развиваемая двигателем 1, подается на рабочий орган 1003 через ведущий вал, вставленный внутрь штанги 1002. Для совершения операций кусторезом 1001, оператор захватывает рукоятку 1004, прикрепленную к штанге 1002, В нормальном, вертикальном состоянии (состоянии, в котором оператор берет кусторез 1001), двигатель 1 прикреплен к штанге 1002 таким образом, что осевая линия цилиндра проходит в вертикальном направлении. Кроме того, как указано стрелкой 1010, рабочий орган 1003 выполнен с возможностью вращения во время работы против часовой стрелки, если смотреть сверху. Оператор удерживает кусторез 1001 так, что штанга 1002 находится справа от его туловища. Как указано стрелкой 1020, оператор перемещает рабочий орган 1003 влево, срезая при этом ветви, траву и подобные объекты, растущие на поверхности земли.

Как показано на фиг.2, двигатель 1 представляет собой двигатель с верхним расположением клапанов с воздушным охлаждением. В верхней части корпуса 3 цилиндра выполнена головка 2 цилиндра так, что они объединены. К нижней части корпуса 3 цилиндра прикреплен картер 4. Вокруг корпуса 3 цилиндра образованы ребра 31 охлаждения, предназначенные для охлаждения двигателя 1. В отверстии 5 цилиндра, выполненном в корпусе 3 цилиндра, находится поршень 6, на фиг.2 расположенный в верхней мертвой точке (ВМТ) и совершающий возвратно-поступательное движение в направлении осевой линии 7 цилиндра (в вертикальном направлении по фиг.2). Поршень 6 соединен с коленчатым валом 10 посредством поршневого пальца 8 и шатуна 9. На коленчатом валу 10 имеется коленная шейка в сборе с противовесом 101, поддерживаемая с возможностью вращения в кривошипной камере 41 картера 4. Внутреннее пространство картера 4 разбито на сегменты, с образованием кривошипной камеры 41 и масляной камеры 42. Масляная камера 42 выполнена по соседству с нижней частью кривошипной камеры 41. В масляной камере 42 имеется маслозаборник 47, соединенный с масляным насосом (не показан). Через маслозаборник 47 масляный насос всасывает масло, накапливающееся в масляной камере 42. После этого масляный насос закачивает масло в кривошипную камеру 41 из канала подачи масла (не показан), выполненного в распределительном валу. Поданное масло превращается в масляный туман и разбрызгивается по кривошипной камере.

К одному концу коленчатого вала 10 прикреплен стартер 11, служащий для запуска двигателя 1. К другому концу коленчатого вала 10 прикреплен маховик 12, оснащенный магнитом, являющимся частью магнето. Служащий для охлаждения двигателя 1 охлаждающий вентилятор 32 выполнен за одно целое с маховиком 12. Кроме того, к 12 маховику присоединена муфта 13 сцепления, которая передает выходную мощность, развиваемую двигателем 1, на приводной вал (выходной вал) 14 для приведения в движение рабочего органа 1003. Кроме того, на коленчатом валу посажена шестерня 15 привода газораспределительного механизма, предназначенная для привода распределительного вала (не показан).

В головке 2 цилиндра выполнены впускной канал 21, служащий для подачи топливовоздушной смеси в камеру 20 сгорания, и выпускной канал 22, через который из камеры 20 сгорания выпускаются газообразные продукты сгорания. Впускной канал 21 открывается и закрывается впускным клапаном 18, а выпускной канал 22 открывается и закрывается выпускным клапаном 19. Кроме того, на головке 2 цилиндра выполнен отсек 50 размещения элементов клапанного механизма, в котором помещены коромысло 16 впускного клапана и коромысло 17 выпускного клапана, обеспечивающие открытие и закрытие, соответственно, впускного клапана 18 и выпускного клапана 19.

Как показано на фиг.3, к левой стороне головки 2 цилиндра через изолятор 23, соединенный с впускным каналом 21, прикреплен карбюратор 24. Карбюратор 24 подает топливовоздушную смесь в двигатель 1 через изолятор 23. Выше по потоку (на фиг.3 слева) от карбюратора 24 прикреплен воздушный фильтр 70. Между воздушным фильтром 70 и отсеком 50 размещения элементов клапанного механизма выполнен соединительный канал 52, служащий для препровождения в воздушный фильтр 70 картерных газов, протекающих в отсек 50 размещения элементов клапанного механизма. Кроме того, к правой (по фиг.3) стороне головки 2 цилиндра прикреплен глушитель 25. Глушитель 25 соединен с выпускным каналом 22. Кроме того, в головке 2 цилиндра установлена свеча 53 зажигания.

В кривошипной камере 41 картера 4 расположен распределительный вал 60. Распределительный вал 60 имеет ведомое зубчатое колесо 61, находящееся в зацеплении с имеющейся на коленчатом валу 10 шестерней 15 привода газораспределительного механизма. На распределительном валу 60 выполнены кулачок привода впускного клапана и кулачок привода выпускного клапана (не проиллюстрированы ни тот, ни другой). Кулачок привода впускного клапана и кулачок привода выпускного клапана посредством не проиллюстрированных толкателей воздействуют, соответственно, на шток механизма привода впускного клапана (не проиллюстрирован) и шток 51 механизма привода выпускного клапана. Шток механизма привода впускного клапана и шток 51 механизма привода выпускного клапана приводят в движение, соответственно, коромысло 16 впускного клапана и коромысло 17 выпускного клапана, расположенные в отсеке 50 размещения элементов клапанного механизма. Коромысло 16 впускного клапана и коромысло 17 выпускного клапана открывают/закрывают, соответственно, впускной клапан 18 и выпускной клапан 19.

Как показано на фиг.3, кривошипная камера 41 картера 4 и его масляная камера 42 разделены перегородкой. Перегородка состоит из горизонтальной перегородки (первой перегородки) 43, проходящей в горизонтальном направлении, и вертикальной перегородки (второй перегородки) 44, проходящей в вертикальном направлении. На фиг.3 вертикальная перегородка 44 расположена слева от коленчатого вала 10. Вертикальная перегородка 44 проходит вниз от верхней левой внутренней стенки картера 4, находящейся выше осевой линии 26 коленчатого вала 10, а горизонтальная перегородка 43 расположена ниже коленчатого вала 10 и проходит влево от правой нижней внутренней стенки картера 4, находящейся ниже осевой линии 26 коленчатого вала 10. В горизонтальном направлении по фиг.3 левый конец 431 горизонтальной перегородки 43 расположен прямо под нижним концом 441 вертикальной перегородки 44 или расположен левее нижнего конца 441. Кроме того, горизонтальная перегородка 43 сходит постепенно книзу от горизонтальной плоскости по направлению влево. Левый конец 431 находится в самом нижнем месте этой перегородки. Нижний конец 441 вертикальной перегородки 44 и левый конец 431 горизонтальной перегородки 43 разнесены в пространстве на некоторое расстояние друг от друга, и получившимся за счет этого промежутком образован соединительный проток 45, сообщающий кривошипную камеру 41 с масляной камерой 42. Как показано на фиг.3, вертикальная перегородка 44 и горизонтальная перегородка 43 вместе формируют перегородку по существу V-образного поперечного сечения. Вершина по существу V-образного профиля расположена одновременно левее и ниже коленчатого вала 10. Соединительный проток 45 выполнен у вершины по существу V-образного профиля. Кроме того, масляная камера 42 имеет первый 421 и второй 422 отсеки. Первый отсек 421 масляной камеры ограничен горизонтальной перегородкой 43 и наружной стенкой картера 4. Второй отсек 422 масляной камеры ограничен вертикальной перегородкой 44 и наружной стенкой картера 4.

В корпусе 3 цилиндра выполнен первый вентиляционный канал (второй канал) 54. Первый вентиляционный канал 54 проходит от отсека 50 размещения элементов клапанного механизма параллельно осевой линии 7 цилиндра по направлению к картеру 4. Кроме того, первый вентиляционный канал 54 имеет отверстие 541 со стороны отсека размещения элементов клапанного механизма, выполненное в отсеке 50 размещения элементов клапанного механизма. Шток механизма привода впускного клапана и шток 51 механизма привода выпускного клапана проходят насквозь через первый вентиляционный канал 54 по всей его длине. Как показано на фиг.4, первый вентиляционный канал 54 соединен со вторым вентиляционным каналом (первым каналом) 55 посредством третьего вентиляционного канала (третьего канала) 56. Второй вентиляционный канал 55 сообщается с кривошипной камерой 41 картера 4. Третий вентиляционный канал 56 выполнен в области соединения между корпусом 3 цилиндра и картером 4. Следует отметить, что первый вентиляционный канал 54 и второй вентиляционный канал 55 расположены так, чтобы соответствующие места их открытия в третий вентиляционный канал 56 были смещены относительно друг друга, если смотреть в направлении осевой линии 7 цилиндра. В третьем канале 56 также выполнена перегородка 561. При взгляде в направлении осевой линии 7 цилиндра, перегородка 561 проходит параллельно осевой линии 7 цилиндра и окружает периферию второго вентиляционного канала 55, за исключением его верхней по фиг.4 части. Кроме того, как показано на фиг.5, третий вентиляционный канал 56 имеет карман 564 со стороны цилиндра, который имеет вогнутую форму по направлению вверх. Над вторым вентиляционным каналом 55 в направлении осевой линии 7 цилиндра выполнена потолочная стенка 562. Кроме того, на примыкающей к картеру 4 стороне третьего вентиляционного канала 56 выполнен вогнутый участок (карман) 563. Как показано на фиг.4, при взгляде в направлении осевой линии 7 цилиндра, вогнутый участок 563 расположен таким образом, чтобы он перекрывался с частью первого вентиляционного канала 54.

Как показано на фиг.5, второй вентиляционный канал 55 проходит от третьего вентиляционного канала 56 вдоль направления осевой линии 7 цилиндра к кривошипной камере 41. Второй вентиляционный канал 55 сообщается с кривошипной камерой 41 через отверстие 551 со стороны кривошипной камеры, расположенное так, чтобы оно находилось напротив правой плоскости 611 вращения установленного на распределительном валу 60 ведомого зубчатого колеса 61, находящегося в кривошипной камере 41.

Как показано на фиг.6, в теле ведомого зубчатого колеса 61, вглубь от плоскости 611 вращения, выполнена кольцевая выемка 612. Кроме того, отверстие 551 со стороны кривошипной камеры выполнено в левом (по фиг.5 и 6) торце трубчатой выступообразной стенки 552. Стенка 552 выступает по направлению к выемке 612 ведомого зубчатого колеса 61. Отверстие 551 со стороны кривошипной камеры расположено внутри выемки 612 в направлении осевой линии 62 распределительного вала 60. Другими словами: левый конец выступообразной стенки 552, где образовано отверстие 551, расположен левее крайней правой грани ведомого зубчатого колеса 61, лежащей в плоскости 611 вращения. Как показано на фиг.7, где видна конструкция при взгляде в направлении осевой линии 62 распределительного вала 60, кольцевая выемка 612 расположена внутри области, ограниченной окружностью 613 впадин зубьев ведомого зубчатого колеса 61, а отверстие 551 со стороны кривошипной камеры расположено внутри выемки 612.

Как показано на фиг.8, к левому концу распределительного вала 60 присоединен масляный насос 63. Масляный насос 63 представляет собой трохоидный насос и имеет внешний ротор 631 и внутренний ротор 632. Маслозаборник 47, размещенный в масляной камере 42, соединен со стороной всасывания (не проиллюстрирована) масляного насоса 63 через маслозаборный трубопровод 471. Кроме того, вогнутый участок 563 третьего вентиляционного канала 56 соединен со стороной всасывания масляного насоса 63 посредством канала 564 возврата масла (четвертого канала). Кроме того, нагнетательное отверстие масляного насоса 63 выполнено во внутреннем пространстве распределительного вала 60 и соединено с каналом 601 подачи масла, проходящим в направлении осевой линии 62 распределительного вала 60. Канал 601 подачи масла соединен с несколькими отверстиями 602 подвода масла, выполненными в наружной окружной поверхности распределительного вала 60, через которые масло поступает во внутреннее пространство кривошипной камеры 41. Масляный насос 63 всасывает масло, скапливающееся во время нахождения двигателя 1 в повернутом состоянии в масляной камере 42 и в вогнутом участке 563 третьего вентиляционного канала 56, и через отверстия 602 подвода масла вращающегося распределительного вала 60 закачивает масло в кривошипную камеру 41. Некоторая часть закачиваемого масла превращается в масляный туман и разбрызгивается по кривошипной камере 41.

Как показано на фиг.9, при взгляде в направлении осевой линии 7 цилиндра, головка 2 цилиндра имеет наружную периферию по существу прямоугольной формы. Кроме того, головка 2 цилиндра имеет окно 27 (окно впускного тракта со стороны камеры сгорания), выполненное на стороне впускного канала 21, где он открывается в камеру 20 сгорания, и окно 28 (окно выпускного тракта со стороны камеры сгорания), выполненное на стороне выпускного канала 22, где он открывается в камеру 20 сгорания. При взгляде в направлении осевой линии 7 цилиндра, эти окна 27 и 28 расположены рядом и по существу параллельно осевой линии 26 коленчатого вала 10. Кроме того, окно 27 расположено со стороны маховика 12. Подобным образом, впускной клапан 18 и выпускной клапан 19, которые открывают/закрывают, соответственно, окно 27 впускного тракта со стороны камеры сгорания и окно 28 выпускного тракта со стороны камеры сгорания, расположены рядом и по существу параллельно осевой линии 26 коленчатого вала 10. Глушитель 25 прикреплен к верхней (по фиг.9) поверхности (одна сторона) головки 2 цилиндра, располагаясь по существу параллельно осевой линии 26 коленчатого вала 10 так, что между ними находится дефлектор 29. Точно так же карбюратор 24 прикреплен к нижней (по фиг.9) поверхности (другая сторона) через дефлектор 30 и изолятор 23.

При взгляде в направлении осевой линии 7 цилиндра, как показано на фиг.9, впускной канал 21 проходит от окна 27 впускного тракта со стороны камеры сгорания в первом направлении (направление от осевой линии 26 коленчатого вала 10, представляющее собой направление к нижней поверхности, где, через изолятор 23, прикреплен карбюратор 24) так, что он приходит в точку в непосредственной близости от наружной периферийной поверхности (первой стороны) головки 2 цилиндра, обращенной к маховику 12. Другими словами, впускной канал 21 проходит наклонно вниз влево на фиг.9. В нижней (по фиг.9) поверхности головки 2 цилиндра расположено окно 211 на стороне впускного тракта, через которое впускной канал 21 соединен с изолятором 23. Карбюратор 24 соединен с изолятором 23. Топливовоздушная смесь подается из карбюратора 24 во впускной канал 21 через имеющийся в изоляторе 23 соединительный канал 231.

Кроме того, как показано на фиг.9, где проиллюстрирован вид при взгляде в направлении осевой линии 7 цилиндра, выпускной канал 22 проходит от окна 28 выпускного тракта со стороны камеры сгорания во втором направлении (направлении от осевой линии 26 коленчатого вала 10, представляющем собой направление к глушителю 25), так что расстояние от окна 28 в направлении осевой линии 26 коленчатого вала 10 увеличивается по мере удаления от этого окна 28 (так, что канал направлен от наружной периферийной поверхности головки 2 цилиндра, обращенной к маховику 12). Это означает, что выпускной канал 22 проходит наклонно вверх вправо по фиг.9. В конце верхней поверхности головки 2 цилиндра на противоположной маховику 12 стороне имеется окно 221 на стороне выхлопной системы, через которое выпускной канал 22 соединен с глушителем 25.

Глушитель 25 имеет форму твердого тела с по существу плоскими прямоугольными гранями. Поверхность-грань глушителя 25, имеющая наибольшую площадь, обращена к верхней (по фиг.9) поверхности головки 2 цилиндра, где выполнено окно 221 на стороне выхлопной системы. Как показано на фиг.10, поблизости от верхнего левого конца поверхности глушителя 25, обращенной к головке 2 цилиндра, выполнено приемное отверстие 251 выхлопной системы, положение которого соответствует положению имеющегося в головке 2 цилиндра окна 221 на стороне выхлопной системы. Приемное отверстие 251 выхлопной системы соединено с окном 221 на стороне выхлопной системы так, что при этом между ними установлены не проиллюстрированная прокладка и дефлектор 29. Как показано на фиг.9, внутреннее пространство глушителя 25 разделено перегородкой 252 на первый отсек 253 и второй отсек 254. Перегородка 252 выполнена по существу параллельно поверхности, обращенной к головке 2 цилиндра. В перегородке 252 выполнено несколько соединительных проходов 255, соединяющих между собой первый отсек 253 и второй отсек 254. Как показано на фиг.10, соединительные проходы 255 расположены поблизости от нижнего правого конца перегородки 252, так что они находятся на большом расстоянии от приемного отверстия 251 выхлопной системы. Во втором отсеке 254 выполнено выпускное отверстие 256 выхлопной системы, сообщающееся с внешней средой. Как показано на фиг.9, выпускное отверстие 256 выхлопной системы находится по соседству с поверхностью глушителя 25, обращенной к головке 2 цилиндра, и выполнено в боковой поверхности на стороне нахождения приемного отверстия 251 выхлопной системы, которая (поверхность) проходит в направлении осевой линии 7 цилиндра. Это означает, что выпускное отверстие 256 для истечения выхлопных газов из системы выпуска выполнено в правой (по фиг.9) поверхности глушителя 25. Как показано на фиг.10, в направлении осевой линии 7 цилиндра выпускное отверстие 256 выхлопной системы выполнено по существу в том же самом месте, где и соединительные проходы 255, и поблизости от нижнего конца боковой поверхности.

Как показано на фиг.9, в головке 2 цилиндра выполнено установочное отверстие 33 под свечу зажигания, служащее для установки не показанной свечи зажигания. В направлении осевой линии 26 коленчатого вала 10 установочное отверстие 33 находится между окном 27 впускного тракта со стороны камеры сгорания и окном 28 выпускного тракта со стороны камеры сгорания. Кроме того, установочное отверстие 33 под свечу зажигания выполнено со сдвигом в сторону карбюратора 24 относительно отверстий 27 и 28 под прямым углом к осевой линии 26 коленчатого вала 10. Другими словами, установочное отверстие 33 под свечу зажигания выполнено справа (по фиг.9) от впускного канала 22.

Как показано на фиг.11 и 12, между карбюратором 24 и головкой 2 цилиндра имеются первая прокладка 126 (прокладка мембранного карбюратора), направляющая 127 троса, вторая прокладка 128, изолятор 23, третья прокладка 130, дефлектор 131 и четвертая прокладка 132, расположенные от стороны карбюратора 24 именно в таком порядке, как они только что перечислены. Первая прокладка 126 выполнена из не содержащего асбеста листового материала толщиной около 0,8 мм. Кроме того, в качестве материала для второй прокладки 128, третьей прокладки 130 и четвертой прокладки 132 использован не содержащий асбеста листовой материал, как и в случае первой прокладки 126, однако толщина каждой из них составляет около 0,3 мм, то есть они тоньше первой прокладки 126. Следует отметить, что выбор материала для изготовления отдельных прокладок не ограничивается не содержащим асбеста листом, и они могут быть выполнены из металла.

Изолятор 23 прикреплен к головке 2 цилиндра вместе с третьей прокладкой 130, дефлектором 131 и четвертой прокладкой 132 посредством фиксирующего винта 129. В свою очередь, карбюратор 24 прикреплен к изолятору 23 вместе с первой прокладкой 126, направляющей 127 троса и второй прокладкой 128 посредством не проиллюстрированного фиксирующего винта.

Как показано на фиг.13, в карбюраторе 24 выполнена впускная магистраль 241, которая в плоскости, где крепится первая прокладка 126, имеет по существу круглое поперечное сечение, где движется топливовоздушная смесь. Кроме того, в плоскости карбюратора 24, где крепится первая прокладка 126, выполнена магистраль 242 передачи импульсов давления, по которой происходит передача знакопеременного импульсного давления к мембране (не проиллюстрированной) для приведения ее в действие. Мембрана расположена в месте, находящемся под косым углом к впускной магистрали 241, одновременно снизу и справа от нее по фиг.13, и накачивает топливо в карбюратор 24. Кроме того, в плоскости карбюратора 24, где крепится первая прокладка 126, также выполнены установочные отверстия 243. Фиксирующий винт, скрепляющий карбюратор 24 с изолятором 23, проходит сквозь установочное отверстие 243 по всей его длине. В состоянии, когда карбюратор 24 прикреплен к двигателю 1, магистраль 242 передачи импульсов давления расположена ниже впускной магистрали 241, если считать, что направление вверх - это направление от лежащей на осевой линии цилиндра НМТ к ВМТ.

Кроме того, как показано на фиг.14, в первой прокладке 126, прикрепляемой к карбюратору 24, выполнены окно 261 впускной магистрали по существу круглого поперечного сечения, через которое протекает топливовоздушная смесь, установочные отверстия 263 и канал 267 сообщения импульсов давления. Окно 261 впускной магистрали выполнено в месте, соответствующем месту нахождения впускной магистрали 241 карбюратора 24, так что во время сборки они совмещаются. Канал 267 сообщения импульсов давления имеет первое устье 264, соединенное с окном 261 впускной магистрали, и, оканчиваясь у прорези 262 сообщения импульсов (второго устья), соединяет друг с другом окно 261 впускной магистрали и прорезь 262 сообщения импульсов. Прорезь 262 сообщения импульсов выполнена в таком месте, что при сборке она совмещается с магистралью 242 передачи импульсов давления карбюратора 24. Первое устье 264 канала 267 сообщения импульсов давления присоединено к верхней (по фиг.14) стороне окна 261 впускной магистрали, а более конкретно, к его верхнему концу. Канал 267 сообщения импульсов давления имеет продлевающий участок 265 и участок 266 смены направления. Продлевающий участок 265 проходит от первого устья 264 наружу в радиальном направлении окна 261 впускной магистрали. Участок 266 смены направления соединен с продлевающим участком 265, и на этом участке 266 сменяется направление канала 267 сообщения импульсов давления таким образом, что, если сначала он продлевается вверх (по фиг.14), то теперь он проходит в направлении вниз и вправо (по фиг.14) в виде изогнутого колена. Следует отметить, что, как показано на фиг.14 и 15, имеющиеся в первой прокладке 126 окно 261 впускной магистрали, установочные отверстия 263, прорезь 262 сообщения импульсов и канал 267 сообщения импульсов давления выполнены так, что все они проходят насквозь через первую прокладку 126 по всей ее толщине. Участок 266 смены направления связан с прорезью 262 сообщения импульсов, при этом сохраняется заданное расстояние от впускной магистрали 241, за счет чего сохраняется должная изоляция относительно впускной магистрали 241. Как показано на фиг.15, во впускной магистрали 241 расположен участок 241 А подачи топлива, где происходит подача топлива из топливного бака 70 во впускную магистраль 241. Соответственно, в нижней части впускной магистрали 241, где расположен участок 241 А подачи топлива, образуется более богатая топливовоздушная смесь, а на верхней стороне образуется более бедная топливовоздушная смесь. Кроме того, первое устье 264 канала 267 сообщения импульсов давления расположено противоположно участку 241 А подачи топлива в радиальном направлении впускной магистрали 241, благодаря чему существует меньшая вероятность засорения топливом первого устья 264.

В предлагаемом двигателе 1 в предыдущей конфигурации, во время работы двигателя 1, когда кусторез 1001 удерживают на весу в вертикальном состоянии, масло, прилипающее к коленчатому валу 10 и к противовесу 101, окунающихся в масло, закачиваемое в кривошипную камеру 41 масляным насосом, разбрасывается в радиальном направлении под действием центробежной силы, возникающей при вращении коленчатого вала 10. Масло, разбрасываемое вверх по фиг.3, подается в отверстие 5 цилиндра и к поршню 6. Возможна другая ситуация, когда, как показано стрелкой 100, двигатель 1 повернут по часовой стрелке. Кроме того, вертикальная перегородка 44, к которой, вероятно, прилипает масло, разбрызгиваемое в горизонтальном направлении от коленчатого вала 10, расположена слева от коленчатого вала 10. Соответственно, разбрызгиваемое влево по фиг.3 масло прилипает к вертикальной перегородке 44, а затем стекает вниз по ней под действием силы тяжести. Кроме того, масло, при разбрызгивании летящее вниз, и масло, падающее вниз под действием силы тяжести, оказываются на горизонтальной перегородке 43. В силу того, что горизонтальная перегородка 43 наклонена влево вниз, прилипшее к ней масло движется к нижнему левому концу 431. Как масло, перемещающееся по вертикальной перегородке 44, так и масло, перемещающееся по горизонтальной перегородке 43, достигают соединительного протока 45 и возвращаются из него обратно в масляную камеру 42. Соответственно, в двигателе 1 обеспечивается возможность незамедлительного возврата избыточного количества масла из кривошипной камеры 41 в масляную камеру 42, за счет чего предотвращается зачерпывание масла противовесом 101. Кроме того, в двигателе 1 обеспечена возможность предотвращения задержки избыточного масла в кривошипной камере 41 и обеспечивается надлежащая циркуляция масла в двигателе 1. Следовательно, в предлагаемом двигателе 1 также обеспечена возможность пресечения какой-либо избыточной подачи масляного тумана в отсек 50 размещения элементов клапанного механизма, непременно сопутствующей задержке избыточного масла в кривошипной камере 41. Также предотвращается поступление масляного тумана, попавшего в избыточном количестве в отсек 50 размещения элементов клапанного механизма, вместе с картерными газами из соединительного канала 52 к воздушному фильтру 70. В результате этого в двигателе 1 появляется возможность предотвращения прилипания масла к воздушному фильтру 70, вследствие чего оно являлось бы гидравлическим сопротивлением в системе впуска. Кроме того, в двигателе 1 появляется возможность пресечения какого-либо увеличения расхода масла на угар, образования отложений углерода в камере сгорания и ухудшения качественного состава выхлопных газов. Кроме того, благодаря простоте конструкции, при которой в картере 4 имеются горизонтальная перегородка 43 и вертикальная перегородка 44, вышеуказанный эффект может быть достигнут при сохранении низких производственных издержек на изготовление двигателя 1.

Кроме того, даже в случае во время эксплуатации кустореза 1001, когда двигатель 1 наклонен от вертикального состояния, показанного на фиг.3, и повернут по часовой стрелке на угол, например, вплоть до примерно 90°, находящееся в масляной камере 42 масло может скапливаться в ее первом отсеке 421 за счет наличия горизонтальной перегородки 43. Кроме того, даже в случае поворота двигателя 1 против часовой стрелки относительно показанного на фиг.3 положения, на угол, например, вплоть до примерно 90°, находящееся в масляной камере 42 масло может скапливаться во втором ее отсеке 422 за счет наличия вертикальной перегородки 44. Соответственно, масло в масляной камере 42 может скапливаться всегда, и в пределах ожидаемого диапазона наклона двигателя 1 во время работы кустореза 1001 какая-либо обратная перетечка находящегося в масляной камере 42 масла в кривошипную камеру 41 может быть исключена за счет простого технического решения, заключающегося в том, что всего лишь обеспечено наличие горизонтальной перегородки 43 и вертикальной перегородки 44 в картере 4. При этом производственные издержки сохраняются низкими. Таким решением обеспечена возможность надлежащей циркуляции масла в двигателе 1. Кроме того, может быть пресечено какое-либо избыточное поступление масляного тумана в отсек 50 размещения элементов клапанного механизма, за счет чего предотвращается прилипание масла к воздушному фильтру 70 и оно не становится гидравлическим сопротивлением во впускном тракте. Кроме того, в двигателе 1 появляется возможность пресечения какого-либо увеличения расхода масла на угар, образования отложений углерода в камере сгорания и ухудшения качественного состава выхлопных газов.

Кроме того, как показано на фиг.1, при использовании предлагаемого кустореза 1001 с рабочим органом 1003, вращающимся против часовой стрелки, е