Шипорезный станок для ящичных прямых шипов

Иллюстрации

Показать всеИзобретение относится к деревообрабатывающей промышленности, в частности к станкам для нарезки ящичных прямых шипов. Шипорезный станок содержит стол (1), горизонтальный фрезерный вал (7) в виде шпинделя с комплектом фрез и приводной электродвигатель, червячный редуктор (5) с кулачком (21), роликом (9) на подвижном корпусе (2), люнетом, пружинами (13) и рессорами. Неподвижный стол содержит горизонтальную плоскость базирования (3) и приподнятую площадку (4) под червячный редуктор. На неподвижном столе установлены боковые направляющие линейки (6). На подвижном корпусе смонтирован торцевой упор (10) и подпружиненный зажим (11). Подвижный корпус выполнен в виде двух опор и подпружинен относительно неподвижного стола посредством пружин. Рессоры идентичны между собой и соединены в пары. Концом каждой пары рессоры соединяются между собой. Противоположным концом одна рессора пары жестко соединена с неподвижным столом, а вторая рессора - с подвижным корпусом. Конец шпинделя входит в гнездо люнета с возможностью периодического выхода из последнего. Люнет вмонтирован в левую опору с возможностью осевого перемещения. Ролик установлен на подвижном корпусе с возможностью постоянного контакта с кулачком на червячном редукторе. Червячный редуктор установлен на столе. Фрезерный вал с электродвигателем смонтирован на подвижном корпусе. Упрощается конструкция станка. 3 ил.

Реферат

Шипорезный станок для ящичных прямых шипов используется в деревообрабатывающей промышленности при производстве деревянной тары, в частности для соединительных зубцов на торцах досок в заготовках без ограничения длины.

Известен шипорезный станок для нарезания ящичных шипов на заготовках мерной длины, которые напилены по длине в размер. Станок включает станину, пильные и шипорезные головки с приводами, цепной конвейер с приводом, балками и упорами (см. патент РФ 2067526, B27F 1/12 от 20.05.1992 г.) - аналог.

К недостатку известного шипорезного станка относится сложность конструкции, так как включает цепной конвейер с приводами, группой разнообразных упоров с балками. Но основным недостатком является ограниченность в применении, так как заготовки должны быть предварительно подготовлены на мерную длину, которая ограничена шириной сдвига шипорезных головок.

Также известен ящичный односторонний шипорезный станок модели ШПА-40. Станок содержит станину с вертикальными направляющими для перемещения рабочего стола. На станине смонтирован горизонтальный шпиндель, который закреплен в системе подшипников и через шкив и ременную передачу связан с электродвигателем. На станке размещены элементы гидропривода подачи рабочего стола, который установлен на салазках в направляющих станины. Заготовки на рабочем столе закрепляются гидравлическими зажимами, которые расположены на стойках и которые соединены с гидросистемой станка шлангами (см. «Деревообрабатывающие станки» А.В. Худяков, Москва «Высшая школа» 1981 г. Стр. 160-161) - аналог.

Известный ящичный односторонний шипорезный станок модели ШПА-40 обладает рядом недостатков, среди которых необходимость демонтажа подшипникового узла при замене затупившегося инструмента, конструктивная сложность в присутствии гидравлической системы для обеспечения рабочего цикла исполнительных механизмов. Но самым важным недостатком является необходимость смазки направляющих, так как случайное попадание рабочей жидкости или смазочного вещества на поверхность досок недопустимо. Избежать случайного попадания любого вещества на поверхность досок возможно в случае полного отказа от гидросистемы и при отсутствии трущихся элементов.

Наиболее близко к предложенному техническому решению относится шипорезный станок для ящичных прямых шипов типа ШПК-40. На жесткой станине коробчатой формы смонтирован горизонтальный фрезерный вал, подъемный стол и гидроагрегат. Фрезерный вал выполнен в виде шпинделя с укрепленными на нем сменными комплектами фрез. Шпиндель смонтирован на двух опорах. Правой опорой служит два радиально-упорных подшипника. Левая легкосъемная опора представляет собой радиально-сферический шариковый подшипник со ступицей, в которую входит конец шпинделя. Кронштейн съемной опоры может откидываться на угол 90 градусов, освобождая с торца зону для замены инструмента. Шпиндель приводится во вращение от электродвигателя. Стол перемещается по направляющим станины в вертикальном направлении гидроцилиндром. Заготовку устанавливают на столе и базируют по боковой левой или правой направляющей линейке и переднему торцевому упору. Боковые линейки позволяют настраивать размер крайней проушины. Передний торцевой упор можно регулировать для обеспечения требуемой длины шипа. Закрепляют заготовку на столе гидрозажимами (см. «Деревообрабатывающие станки и автоматические линии» Л.В. Потемкин, Москва, «Лесная промышленность» 1987 год, страницы 116 и 117) - прототип.

Известный станок конструктивно довольно сложен. Сложность станка в наличии целой системы гидрообеспечения для управления исполнительными механизмами. Многолетний опыт эксплуатации подтвердил надежность шипорезного станка, однако есть существенный недостаток, который исключает его применение. При производстве, например, сувенирной продукции, где к качеству поверхности предъявляются жесткие требования, присутствие гидравлических жидкостей и смазок исключено. Случайное попадание любой жидкости на заготовку приводит к браку.

Цель предложенного конструктивного решения: исключить гидравлику и направляющие, которые требуют смазки, а также упростить конструкцию и обеспечить легкую замену инструмента, притом полностью сохранить функциональные возможности.

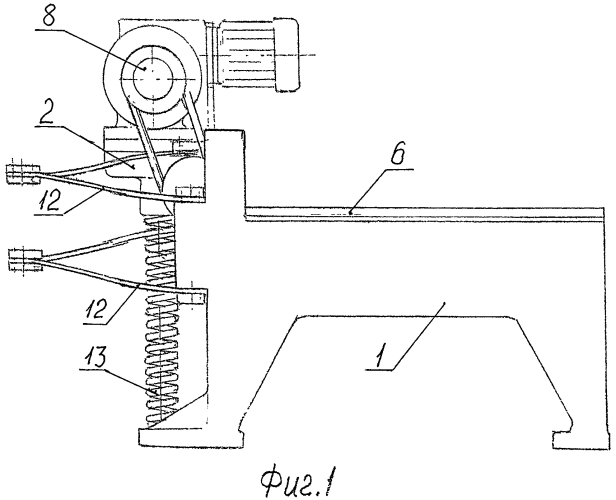

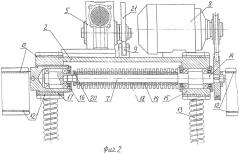

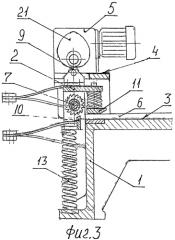

Поставленная цель достигается ШИРОРЕЗНЫМ СТАНКОМ ДЛЯ ЯЩИЧНЫХ ПРЯМЫХ ШИПОВ, который представлен графическим материалом, где на фиг. 1 представлен общий вид станка. На фиг. 2 представлен фрезерный вал шипорезного станка в продольном сечении. На фиг. 3 представлено сечение шипорезного станка в зоне прохода заготовки.

Станок состоит из двух основных базовых элементов: неподвижного стола 1 и подвижного корпуса 2. Неподвижный стол содержит горизонтальную плоскость базирования 3, которая приподнята над основанием на уровень согласно эргономическим требованиям, который удобен рабочему для манипуляций с заготовками. Также неподвижный стол содержит приподнятую площадку 4 под червячный редуктор 5. На неподвижном столе установлены боковые направляющие линейки 6. Подвижный корпус 2 является несущим элементом для фрезерного вала 7, для электродвигателя 8 и для ролика 9. На подвижном корпусе также смонтирован торцевой упор 10 и подпружиненный зажим 11. Подвижный корпус 2 подвешен относительно неподвижного стола 1 на четырех парах идентичных рессор 12. Притом один конец каждой рессоры соединен в пару, а противоположный жестко соединен с неподвижным столом 1, а вторая рессора - с подвижным корпусом 2. Подвижный корпус 2 опирается на пружины 13, которые установлены в гнездах основания неподвижного стола 1. Фрезерный вал 7 состоит из шпинделя 14, который установлен в двух опорах подвижного корпуса 2. Один конец шпинделя 14 установлен в радиально-упорных подшипниках правой опоры 15. Другой конец шпинделя 14 входит в гнездо люнета 16 с возможностью периодического выхода из последнего. Люнет 16 вмонтирован в левую опору 17 с возможностью взаимного осевого перемещения, например по резьбе. На шпинделе 14 установлен набор сменных фрез 18 и шайб 19. Режущие кромки фрез 18 располагаются по спирали, благодаря чему обеспечивается плавная работа инструмента и исключается вибрация при обработке. Фрезы 18 и шайбы 19 по ширине соответствуют конфигурации ящичным шипам, и на шпинделе весь набор фиксируется гайкой 20. Подвижный корпус 2 снабжен оградительным кожухом с патрубком для отсоса стружки, однако на графическом материале условно не показан. Шпиндель 14 через клиноременную передачу связан с электродвигателем 8. Червячный редуктор 5 установлен на столе 1 и снабжен кулачком 21, который постоянно взаимодействует с роликом 9. Профиль кулачка 21 выполнен таким образом, что за один оборот обеспечивает полный цикл шипорезного станка. Полный цикл шипорезного станка, начиная с исходного положения, которое изображено на графическом материале, включает рабочую подачу и отвод в исходное положение.

Шипорезный станок содержит стол 1, горизонтальный фрезерный вал 7 в виде шпинделя 14 с комплектом фрез 18 и приводной электродвигатель 8. В отличие от известного шипорезного станка снабжен червячным редуктором 5 с кулачком 21, который взаимодействует с роликом 9, снабжен люнетом 16, пружинами 13 и подвешенным на рессорах 12 относительно стола 1 подвижным корпусом 2. Подвижный корпус 2 выполнен в виде двух опор 15 и 17, подпружинен относительно неподвижного стола 1 посредством пружин 13. Рессоры 12 идентичны между собой и соединены в пары. Концом каждой пары рессоры соединяются между собой, а противоположным концом одна рессора 12 пары жестко соединена с неподвижным столом 1, а вторая рессора 12 - с подвижным корпусом 2. Конец шпинделя 14 входит в гнездо люнета 16. Люнет 16 вмонтирован в левую опору 17 с возможностью взаимного осевого перемещения, например по резьбе.

Работает шипорезный станок следующим образом. Перед началом работы выставляются боковые направляющие линейки 6 и торцевой упор 10, который определяет глубину шипа. Заготовка укладывается на плоскость базирования 3, прижимается к одной из боковых направляющих линеек 6 и подводится до касания с торцевым упором 10. Исходное положение всех элементов шипорезного станка изображено на фигурах 1, 2 и 3 графического материала. Пружины 13 обеспечивают прижатие ролика 9 к кулачку 21, который смонтирован на выходном валу червячного редуктора 5. С момента включения шипорезного станка начинается полный рабочий цикл. Первоначально выполняется рабочая подача. Фрезерный вал 7 получает вращение от электродвигателя 8, с которым связан через шкив и ременную передачу. Одновременно подвижный корпус 2 получает прямолинейное движение в вертикальной плоскости, так как вращающийся кулачок 21 давит на ролик 9. Прямолинейность движения подвижного корпуса 2 обеспечивается своеобразными направляющими, которые выполнены в виде четырех пар идентичных рессор 12. Такие направляющие не требуют смазки и практически вечны, так как отсутствуют соприкасающиеся трущиеся поверхности, и, как следствие, отсутствует износ. Отсутствие необходимости в смазке обеспечивает чистоту технологического процесса. С началом движения подвижного корпуса 2 опускается подпружиненный зажим 11 и удерживает заготовку от смещения. Торцевой упор 10 опускается, а фрезы 18 врезаются в заготовку. По окончании рабочего хода подвижный корпус 2 под действием пружин 13 возвращается в исходное положение и полный рабочий цикл шипорезного станка завершен. Станок автоматически останавливается. Конструктивная простота и отсутствие жидких сред, таких как смазки и гидравлические жидкости, выгодно отличают предложенное техническое решение шипорезного станка от известных станков. Замена фрез 18 осуществляется очень просто, а именно отводится люнет 16 и скручивается гайка 20. Между гнездом люнета 16 и концом шпинделя 14 образуется зазор, достаточный для замены износившихся фрез.

Шипорезный станок для ящичных прямых шипов, содержащий стол (1), горизонтальный фрезерный вал (7) в виде шпинделя (14) с комплектом фрез (18) и приводной электродвигатель (8), отличающийся тем, что снабжен червячным редуктором (5) с кулачком (21), роликом (9) на подвижном корпусе (2), люнетом (16), пружинами (13) и рессорами (12), притом подвижный корпус (2) выполнен в виде двух опор (15) и (17) и подпружинен относительно неподвижного стола (1) посредством пружин (13), рессоры (12) идентичны между собой и соединены в пары таким образом, что концом каждой пары соединяются между собой, а противоположным концом одна рессора (12) пары жестко соединена с неподвижным столом (1), а вторая рессора (12) - с подвижным корпусом (2), конец шпинделя (14) входит в гнездо люнета (16) с возможностью периодического выхода из последнего, люнет (16) вмонтирован в левую опору (17) с возможностью осевого перемещения, ролик (9) установлен на подвижном корпусе (2) с возможностью постоянного контакта с кулачком (21) на червячном редукторе (5), а червячный редуктор установлен на столе (1), фрезерный вал (7) с электродвигателем смонтирован на подвижном корпусе (2).