Способ получения олефинов

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения олефинов, включающему:

а) паровой крекинг включающего этан сырья в зоне крекинга и в условиях крекинга с получением выходящего из зоны крекинга потока, включающего по меньшей мере олефины и водород;

b) конверсию оксигенированного сырья в зоне конверсии оксигената-в-олефины в присутствии катализатора с получением выходящего из зоны оксигената-в-олефины (ОТО) потока по меньшей мере из олефинов и водорода;

c) объединение по меньшей мере части выходящего из зоны крекинга потока и части выходящего из зоны ОТО потока с получением объединенного выходящего потока; и

d) отделение водорода от объединенного выходящего потока, причем образуется по меньшей мере часть оксигенированного сырья за счет подачи водорода, полученного на стадии d), и сырья, содержащего оксид углерода и/или диоксид углерода, в зону синтеза оксигенатов и получения оксигенатов. Изобретение также относится к объединенной системе для осуществления предлагаемого способа. Предлагаемое изобретение позволяет получить целевые продукты усовершенствованным объединенным способом крекинга этана и ОТО технологии. 2 н. и 6 з.п. ф-лы, 1 ил., 5 табл., 1 пр.

Реферат

Изобретение относится к способу получения олефинов, объединенной системе получения олефинов.

В последние годы все больше внимания уделяется разработке и использованию источников природного газа по всему земному шару. Недостатком природного газа по сравнению с нефтью является трудность транспортировки больших объемов природного газа от месторождения до места применения. Одним из путей эффективной транспортировки природного газа является сжижение природного газа и перевозка сжиженного природного газа (LNG). Другим путем является превращение метана природного газа в жидкие углеводороды с использованием технологии перевода газовой фазы в жидкость (GtL). Продукты процесса GtL обычно являются жидкостями и могут быть транспортированы таким же путем, что и традиционная нефть и продукты нефтепереработки.

Помимо метана природный газ обычно включает другие углеводороды, такие как этан, пропан и бутаны. Такой природный газ называют неотбензиненным газом. Последние два могут быть введены в коллектор LPG, однако этан не может быть добавлен. Кроме того, по различным причинам содержание этана в природном газе, подаваемом в процесс LNG или GtL, ограничено и поэтому значительная часть этана должна быть удалена из природного газа перед подачей природного газа в любой из процессов LNG или GtL.

Хотя применение этана ограничено, обычно этан сжигают в печи с получением тепла; его соответствующий олефиновый этилен является основным химическим соединением, имеющим широкий ряд областей применения и представляющим большой коммерческий интерес. Этан может быть превращен в этилен, например, при использовании процесса термического крекинга. Затем этилен может быть использован для получения, например, полиэтилена, стирола, этиленоксида или моноэтиленгликоля. Конверсия этана в этилен является высоко эндотермической реакцией и требует подвода значительного количества энергии. Кроме того, капитальные затраты на процесс превращения этана в этилен, особенно на стадии вторичной переработки, и последующие процессы конверсии этилена являются высокими, и требуется минимальная мощность производства этилена, чтобы сделать его экономически целесообразным.

Когда содержание этана в природном газе слишком мало, и, соответственно, этан доступен недостаточно, процесс превращения этана в этилен становится непривлекательным.

Данная проблема становится еще более выраженной в том случае, когда природный газ отводят из относительно малых газоносных пластов, особенно тех, которые расположены в отдаленных изолированных местах, также называемый труднодоступным природным газом. Безусловно, данный труднодоступный природный газ может быть конвертирован в LNG или продукты GtL. Однако для этого требуется, чтобы в труднодоступном газоносном пласте поддерживался минимальный уровень производительности в день, чтобы обеспечить рентабельность вложений. Обычно данные труднодоступные газоносные пласты не могут обеспечить достижения уровней производительности, достаточных для поддержания работы процесса GTL или LNG. Кроме того, при этом получают недостаточно этана для поддерживания работы процессов конверсии этана в этилен и последующей конверсии этилена.

Было предложено объединить установку парового крекинг этана с процессами окисления до олефинов (OTO), которые позволяют получать дополнительный этилен. Например, C. Eng et al., (C. Eng, E. Arnold, E. Vora, T. Fuglerud, S. Kvisle, H. Nilsen, Integration of the UOP/HYDRO MTO Process into Ethylene Plants, 10th Ethylene Producer's Conference, New Orleans, USA, 1998) предложил объединить технологию UOP получения олефинов из метанола (MTO) с установкой парового крекинга нафты или этана. Упоминается, что при объединении обоих процессов можно получить достаточное количество этилена с одновременным получением ценного пропилена. Недостатком, упомянутым E. Eng et al., является колебания цен на метанол, который является основным сырьем для реакции MTO.

В заявке WO2009/039948 A2 предложен объединенный процесс парового крекинга и MTP для получения этилена и пропилена. Согласно WO2009/039948 A2, в данном процессе достигается особое преимущество за счет объединения конечных стадий обоих процессов. Исходный метанол получают из метана, что требует достаточной подачи метана.

В US 2005/0038304 раскрыта объединенная система получения этилена и пропилена из системы ОТО и системы парового крекинга. Согласно US 2005/0038304, в данном процессе особое преимущество достигается за счет объединения конечных стадий обоих процессов. Из синтез-газа получают метанол как основное сырье для процесса ОТО. Однако согласно US 2005/0038304, производство метанола из синтез-газа требует больших энергозатрат из-за эндотермического характера процесса получения синтез-газа, так что эндотермическим процессом получения синтез-газа обычно является паровой реформинг метана.

Метанол может быть получен из водорода и оксида углерода или диоксида углерода. Обычно метанол получают из смеси водорода, оксида углерода и диоксида углерода. Чтобы синтезировать метанол, необходимо обеспечить водород, оксид углерода и диоксид углерода в молярном отношении, по меньшей мере, 2, причем отношение рассчитывается следующим образом:

молярное отношение = (# молей Н2 - # молей CO2)/(# молей СО + # молей СО2)

Сырьем для синтеза метанола обычно является синтез-газ. Однако, безусловно, данный синтез-газ должен содержать водород, оксид углерода и диоксид углерода в молярном отношении, по меньшей мере, 2. В наиболее экзотермических процессах синтеза газа, однако, образуется синтез-газ, обедненный водородом. Его оказывается недостаточно, например, для пропускания обедненного водородом синтез-газа через реактор конверсии водяного газа с превращением части оксида углерода в синтез-газе с водой до водорода и диоксида углерода. Как можно видеть в определении молярного отношения, приведенного выше по тексту, данная конверсия не влияет на достигаемое молярное отношение. Как описано в US 2005/0038304, синтез-газы, которые достаточно обогащены водородом, образуются в результате эндотермического процесса, такого как паровой реформинг метана. Чтобы снизить потребление энергии при получении синтез-газа, синтез-газ смешивают с обедненным водородом синтез-газом, например, полученным в результате экзотермического некатализированного процесса частичного окисления. Смесь затем используют для синтеза метанола.

В заявке WO 2007/142739 A2 рассмотрен способ получения метанола из синтез-газа. Метанол может быть использован для получения олефинов. В способе, предложенном в WO 2007/142739A2, поток водорода, включающий более 5 мол.% метана, объединяют с синтез-газом. Поток водорода может быть получен, например, в процессе парового крекинга.

В US 2002/0143220A1 предложен способ получения олефинов. Углеводородное сырье подвергают окислительной дегидрогенизации с получением олефинов и синтез-газа. Синтез-газ превращают в метанол. Метанол может быть превращен в этилен.

В данной отрасли существует потребность в усовершенствованном объединенном способе крекинга этана и ОТО технологии.

Было установлено, что возможно получать олефины термическим крекингом этана с образованием олефинов и водорода с одновременным получением дополнительных олефинов, используя технологию ОТО, при которой водород, полученный из процесса крекинга и процесса ОТО, используют для получения, по меньшей мере, части окисленного сырья для процесса ОТО.

Соответственно, настоящее изобретение относится к способу получения олефинов, включающему

а) крекинг включающего этан сырья в зоне крекинга и в условиях крекинга с получением выходящего из зоны крекинга потока, включающего, по меньшей мере, олефины и водород;

b) конверсию окисленного сырья в зоне окисления до олефинов с получением выходящего из зоны ОТО потока, по меньшей мере, олефинов и водорода;

с) объединение, по меньшей мере, части выходящего из зоны крекинга потока и части выходящего из зоны ОТО потока с получением объединенного выходящего потока; и

d) отделение водорода от объединенного выходящего потока, причем образуется, по меньшей мере, часть окисленного сырья за счет подачи водорода, полученного на стадии d) и сырья, содержащего оксид углерода и/или диоксид углерода, в зону синтеза оксигенатов и получения оксигенатов.

Способ по настоящему изобретению относится к получению олефинов, в частности, низших олефинов (С2-С4), еще более конкретно, этилена и пропилена. Несколько процессов, таких как крекинг этана или процессы окисление-до-олефинов (ОТО), могут обеспечить получение олефинов. Процессы крекинга этана и ОТО обычно обеспечивают получение этилена из различных исходных материалов. В случае стадии крекинга этана сырьем предпочтительно является содержащее этан сырье. С другой стороны, стадия ОТО предусматривает использование включающего окисленные соединения сырья. Предпочтительные окисленные соединения включают алкилспирты и простые алкилэфиры, более предпочтительно метанол, этанол, пропанол и/или простой диметиловый эфир (DME), даже еще более предпочтительно метанол и/или простой диметиловый эфир (DME).

Авторами настоящего изобретения установлено, что при получении олефинов объединенным процессом, включающим стадию крекинга этана и стадию конверсии оксигенатов в олефины (ОТО), достигается синергический эффект от использования сырья за счет применения, по меньшей мере, части водорода, который получен на стадии (а) крекинга этана (далее также называемым водородом, полученным со стадии (а), или водородом из крекинг-установки) и водорода, полученного со стадии (b) (далее также называемым водородом из процесса ОТО), для синтеза оксигенатов, предпочтительно путем конверсии водорода в присутствии оксида углерода и/или диоксида углерода в метанол и/или простой диметиловый эфир.

На стадии (а) процесса образуется водород вместе с олефинами, обычно водород и олефины выходят из зоны крекинга в виде выходящего из зоны крекинга потока, включающего водород и олефины. Предпочтительно водород отделяют от олефинов, т.е. разделяют выходящий из зоны крекинга поток, включающий водород и олефины, перед подачей в зону синтеза оксигенатов. Водород может быть отделен при использовании подходящих средств, известных в данной области, например, криогенной перегонки, абсорбции переменного давления, где водород в содержащем водород потоке поглощается предпочтительнее примесей, или через мембраны, проницаемые для водорода.

На стадии (b) образуются товарные олефины, которые обычно покидают зону ОТО в виде выходящего из зоны ОТО потока. Данный выходящий из зоны ОТО поток также включает небольшие количества водорода, обычно в интервале от 0,05 до 1 масс.% в расчете на общее содержание углеводородов в выходящем из зоны ОТО потоке. Количество водорода в выходящем из зоны ОТО потоке, однако, является относительно небольшим, что делает отделение водорода от остальной части выходящего из зоны ОТО потока нецелесообразным. В способе согласно изобретению, по меньшей мере, часть выходящего из зоны крекинга потока и, по меньшей мере, часть выходящего из зоны ОТО потока объединяют в объединенный выходящий поток на стадии (с), и затем на стадии (d) водород отделяют от этого объединенного выходящего потока. Водород, полученный из объединенного выходящего потока, называют водородом из объединенного выходящего потока. Таким путем извлекают не только часть или весь водород из выходящего из зоны крекинга потока, но также, по меньшей мере, часть водорода из выходящего из зоны ОТО потока и используют для синтеза оксигенатов.

Данные оксигенаты затем подают в реакцию ОТО с образованием дополнительных олефинов. При использовании водорода из крекирнг-установки и водорода из процесса ОТО снижается, если не исключается совсем, потребность в обогащенном водородом синтез-газе, полученном в результате эндотермического процесса реформинга. Таким образом, снижается расход диоксида углерода для получения оксигенатов, так как, по меньшей мере, часть водорода, требуемого для получения оксигената, образуется в качестве побочного продукта и не добавляет дополнительного диоксида углерода более того, что требуется для основного продукта реакции - этилена.

Направляя, по меньшей мере, часть водорода из крекинг-установки и водород из процесса ОТО в зону синтеза оксигенатов, можно снизить количество синтез-газа, необходимого для синтеза оксигенатов, по меньшей мере, по сравнению с водородом только из крекинг-установки. Синтез-газ обычно получают частичным окислением углеводородов с использованием главным образом чистого кислорода или, по меньшей мере, обогащенного кислородом воздуха. Получение чистого кислорода требует высокого расхода энергии, поэтому, снижение потребности в синтез-газе также снижает потребность в кислороде, что, в свою очередь, приводит к снижению расхода энергии и образования диоксида углерода. Кроме того, могут быть снижены капитальные вложения, так как требуется меньшая по объему установка по производству кислорода.

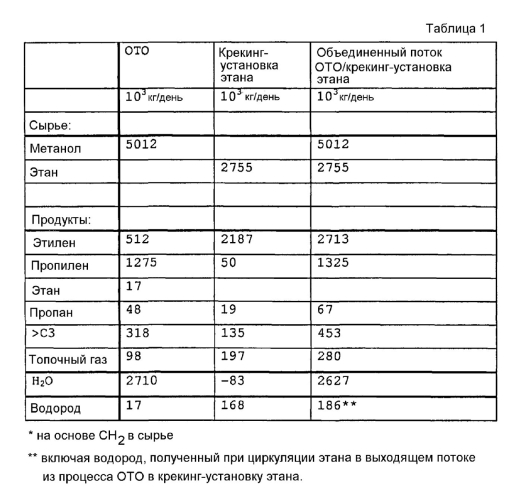

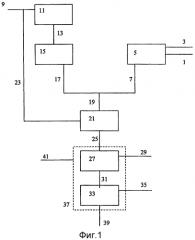

На фигуре 1 представлена схема варианта осуществления объединенной системы получения олефинов по изобретению.

На стадии (а) процесса содержащее этан сырье направляют в зону крекинга и крекируют. Полученный продукт крекинга включает олефины и водород.

На стадии (b) способа оксигенированное сырье направляют в зону конверсии оксигената в олефины и конвертируют с получением, по меньшей мере, олефинов и водорода. Достигается синергизм в способе по изобретению при использовании водорода, полученного на стадии (а) и (b) с получением, по меньшей мере, части оксигенированного сырья в зоне ОТО. В результате, водород, полученный в ходе стадии крекинга, больше не сгорает как топливо в этановой горелке, а используется для получения ценных оксигенатов. Кроме того, водород, полученный на стадии (а), не включает значительных количеств инертных газов, таких как N2, Ar или CH4. Данные инертные газы обычно могут содержаться в природном газе или очищенном кислороде, подаваемом для получения синтез-газа для производства метанола. За счет использования водорода, полученного на стадии (а) как часть сырья для зоны синтеза оксигенатов, содержание инертных газов в данном сырье может быть снижено.

Достигается дополнительный синергизм, так как способ по изобретению позволяет применять смешанное сырье, например, главным образом метан/этановое сырье, для получения этилена. В данном случае сырье разделяют на поток, включающий преимущественно этан, который крекируют до этилена, и поток, включающий преимущественно метан, который конвертируют в синтез-газ и затем метанол и/или DME. Метанол и/или DME могут быть конвертированы в этилен по технологии ОТО. Как результат, производство этилена в меньшей степени подвержено колебаниям подачи в качестве сырья либо метана, либо этана.

Как упоминалось выше по тексту, водород, полученный на стадии (d), используют для получения, по меньшей мере, части оксигенированного сырья, подаваемого в зону процесса ОТО на стадии (b). Может быть получен любой подходящий оксигенат или смесь оксигенатов, в частности, алкилспирты и простые алкиловые эфиры, предпочтительно метанол и/или DME.

В способе по изобретению водород и сырье, содержащее оксид углерода и/или диоксид углерода, подают в зону синтеза оксигенатов.

Метанол может быть получен прямо из водорода и, по меньшей мере, одного оксида углерода и диоксида углерода в зоне синтеза оксигенатов. Водород может взаимодействовать с оксидом углерода с получением метанола по следующей реакции:

СО+2Н2→СН3ОН

В альтернативном случае водород может взаимодействовать с диоксидом углерода также с образованием метанола по следующей реакции:

СО2+3Н2→СН3ОН+Н2О

Также возможно использовать смесь оксида углерода и диоксида углерода. Предпочтительно водород и оксид углерода и/или диоксид углерода подают в зону синтеза оксигенатов в молярном отношении, лежащем в интервале от 2,0 до 3,0, предпочтительно от 2,0 до 2,2. Молярное отношение здесь определяется следующим образом:

молярное отношение = (# молей H2 - # молей СО2)/(# молей СО + # молей CO2)

В вышепредставленном определении, по меньшей мере, одно число молей оксида углерода или число молей диоксида углерода превышает нуль.

В случае использования смеси оксида углерода и диоксида углерода для конверсии водорода в метанол, предпочтительно, чтобы концентрация диоксида углерода в водороде, смеси оксида углерода и диоксида углерода лежала в интервале от 0,1 до 25 мол.%, предпочтительно от 3 до 15 мол.%, более предпочтительно от 4 до 10 мол.%, в расчете на общее число молей водорода, оксида углерода и диоксида углерода в смеси. Содержание диоксида углерода относительно содержания СО в сингазе должно быть достаточно высоким, чтобы поддержать соответствующим образом высокую температуру реакции и минимизировать количество нежелательных побочных продуктов, таких как парафины. В то же время, относительное содержание диоксида углерода к оксиду углерода не должно быть слишком высоким, чтобы реакция диоксида углерода с водородом давала меньше метанола, в расчете на водород, подаваемый в зону синтеза оксигената. Кроме того, реакция диоксида углерода с водородом сопровождается образованием воды. Если она содержится в высокой концентрации, вода может дезактивировать катализатор синтеза оксигенатов.

В зоне синтеза оксигената водород и оксид углерода и/или диоксид углерода превращаются в метанол в присутствии подходящего катализатора. Данные катализаторы известны в данной области и описаны, например, в WO 2006/020083, которая введена в настоящий документ в качестве ссылки. Подходящий катализатор для синтеза метанола из водорода и, по меньшей мере, одного оксида углерода и диоксида углерода включает

- Оксид, по меньшей мере, одного элемента, выбранного из группы, состоящей из меди, серебра, цинка, бора, магния, алюминия, ванадия, хрома, марганца, галлия, палладия, осмия и циркония. Предпочтительно катализатором является катализатор на основе меди и цинка, более предпочтительно в форме меди, оксида меди и оксида цинка.

- Катализатор на основе меди, который включает оксид, по меньшей мере, одного элемента, выбранного из группы, состоящей из серебра, цинка, бора, магния, алюминия, ванадия, хрома, марганца, галлия, палладия, осмия и циркония. Предпочтительно катализатор содержит оксид меди и оксид, по меньшей мере, одного элемента, выбранного из группы, состоящей из цинка, магния, алюминия, хрома и циркония.

- Катализатор, выбранный из группы, состоящей из оксидов меди, оксидов цинка и оксидов алюминия. Более предпочтительно катализатор содержит оксиды меди и цинка.

- Катализатор, включающий оксид меди, оксид цинка и, по меньшей мере, один другой оксид.

Предпочтительно, по меньшей мере, один другой оксид выбран из группы, состоящей из оксида циркония, оксида хрома, оксида ванадия, оксида магния, оксида алюминия, оксида титана, оксида гафния, оксида молибдена, оксида вольфрама и оксида марганца.

Особенно подходящие катализаторы включают катализаторы, содержащие оксид меди в интервале от 10 до 70 мас.% в расчете на общую массу катализатора. Предпочтительно содержащие оксид меди в интервале от 15 до 68 мас.% и более предпочтительно от 20 до 65 мас.% оксида меди, в расчете на общую массу катализатора.

Данный катализатор может предпочтительно также содержать оксид цинка в интервале от 3 до 30 мас.% в расчете на общую массу катализатора. Предпочтительно содержать оксид цинка в интервале от 4 до 27 мас.%, более предпочтительно от 5 до 24 мас.% оксида цинка в расчете на общую массу катализатора.

Катализатор, включающий оба оксида меди и цинка, предпочтительно включает оксид меди и оксид цинка в отношении оксида меди к оксиду цинка, которое может меняться в широком диапазоне. Предпочтительно данный катализатор включает оксид меди к оксиду цинка в атомном отношении Cu:Zn в интервале от 0,5:1 до 20:1, предпочтительно от 0,7:1 до 15:1, более предпочтительно от 0,8:1 до 5:1.

Катализатор может быть получен согласно известным методам. Примеры данных методов можно найти в патентах США №№ 6114279; 6054497; 5767039; 5045520; 5254520; 5610202; 4666945; 4455394; 4565803; 5385949, где описание каждого полностью введено в настоящий документ в качестве ссылки.

Метанол может быть синтезирован в зоне синтеза оксигената по любой обычной технологии синтеза метанола. Примеры данных процессов включают периодические процессы и непрерывные процессы. Непрерывные процессы являются предпочтительными.

Процессы в трубчатом слое и процессы в псевдоожиженном слое являются особенно предпочтительными типами непрерывных процессов.

Процесс синтеза метанола является эффективным в широком ряду температур. Предпочтительно метанол синтезируют в зоне синтеза оксигената осуществлением контакта водорода и, по меньшей мере, одного из оксида углерода и диоксида углерода с катализатором при температуре в интервале от 150 до 450°С, более предпочтительно от 175 до 350°С, даже более предпочтительно от 200 до 300°С.

Процесс синтеза метанола является эффективным в широком ряду давлений. Предпочтительно метанол синтезируют осуществлением контакта водорода и, по меньшей мере, одно из оксида углерода и диоксида углерода с катализатором в зоне синтеза оксигената при давлении в интервале от 15 до 125 атмосфер, более предпочтительно от 20 до 100 атмосфер, даже более предпочтительно от 25 до 75 атмосфер.

Для синтеза метанола часовые объемные скорости газа в зоне синтеза оксигената меняются в зависимости от типа непрерывного процесса, который использован. Предпочтительно часовая объемная скорость газа в потоке газа через каталитический слой лежит в интервале от 50 ч-1 до 50000 ч-1. Предпочтительно часовая объемная скорость газа в потоке газа через каталитический слой лежит в интервале от приблизительно 250 ч-1 до 25000 ч-1, более предпочтительно от приблизительно 500 ч-1 до 10000 ч-1.

Процесс синтеза метанола, как рассмотрено выше в настоящем документе, может позволить получить несколько оксигенатов в качестве побочных продуктов, включая альдегиды и другие спирты. Данные побочные продукты также являются подходящими реагентами для реакции ОТО. Другие менее желательные побочные продукты могут быть удалены из выходящего из зоны синтеза оксигенатов потока, если это необходимо, перед подачей выходящего из зоны синтеза оксигенатов потока в зону ОТО с получением, по меньшей мере, части оксигенированного сырья.

Другим подходящим и предпочтительным оксигенатом, который может быть синтезирован в зоне синтеза оксигентов, является простой диметиловый эфир (DME). DME может быть прямо синтезирован из водорода, полученного на стадии (d), и, по меньшей мере, одного из оксида углерода и диоксида углерода, но предпочтительно его синтезируют из метанола, который был, по меньшей мере, частично получен из водорода, полученного на стадии (d), как рассмотрено выше по тексту настоящего документа. Необязательно DME получают из метанола и водорода и, по меньшей мере, одного из оксида углерода и диоксида углерода. Конверсия метанола в DME известна в данной области. Данная конверсия является равновесной реакцией. При конверсии спирт контактирует при повышенной температуре с катализатором. В ЕР-А 340576 представлен перечень возможных катализаторов. Данные катализаторы включают хлориды железа, меди, олова, марганца и алюминия и сульфаты меди, хрома и алюминия. Кроме того, могут быть использованы оксиды титана, алюминия и бария. Предпочтительные катализаторы включают оксиды алюминия и силикаты алюминия. Оксид алюминия является особенно предпочтительным катализатором, особенно гамма-оксид алюминия. Хотя метанол может находиться в жидкой фазе, процесс предпочтительно осуществляют так, что метанол находится в паровой фазе. В данном контексте реакцию подходящим образом проводят при температуре от 140 до 500°С, предпочтительно от 200 до 400°С, и давлении от 1 до 50 бар, предпочтительно от 8 до 12 бар, точный выбор зависит от кислотности катализатора. Учитывая экзотермический характер конверсии метанола в DME, конверсию подходящим образом проводят с охлаждением реакционной смеси, включающей первый катализатор, чтобы выход DMF был максимальным.

Подходящим образом реакция превращения метанола в DME протекает в отдельной секции зоны синтеза оксигенатов.

В случае, когда часть синтезированного метанола превращается в DME, выходящий из зоны оксигената поток может включать метанол и DME в любом отношении. Предпочтительно массовое отношение DME к метанолу лежит в интервале от 0,5:1 до 100:1, более предпочтительно от 2:1 до 20:1. Подходящим образом реакция конверсии метанола в DME является реакцией, приводящей к равновесию. Это предусматривает, что массовое отношение DME к метанолу может меняться от 2:1 до 6:1. Очевидно, что специалист в данной области может решить вопрос о смещении равновесия за счет создания разных реакционных условий и/или введением или отводом любого из реагентов.

В способе по изобретению, по меньшей мере, часть оксигенированного сырья представляет метанол и/или DME, полученный по реакции водорода, полученного на стадии (d), по меньшей мере, с одним из оксида углерода и диоксида углерода.

Сырьем, содержащим оксид углерода и/или диоксид углерода, может быть любое доступное сырье, содержащее оксид углерода и/или диоксид углерода. Особенно подходящим сырьем, содержащим оксид углерода и/или диоксид углерода, является источник, включающий синтез-газ, полученный в процессе получения синтез-газа. Данный процесс получения синтез-газа предпочтительно включает некатализируемые процессы частичного окисления, каталитические процессы частичного окисления, процессы парового реформинга метана, процессы аутотермического реформинга и процессы конверсии водяного газа. Хотя процесс конверсии водяного газа в принципе не является процессом получения синтез-газа, выходящий из процесса конверсии водяного газа поток обычно включает водород, оксид углерода, диоксид углерода. Источник также может включать синтез-газ, полученный из нескольких процессов получения синтез-газа.

Предпочтительными источниками оксида углерода и/или диоксида углерода являются те, которые включают синтез-газ, имеющий молярное отношение водорода и оксида углерода и/или диоксида углерода, как определено выше по тексту настоящего документа, которое ниже отношения, предпочтительного для синтеза метанола, т.е. источниками, в которых недостаточно водорода. Данные синтез-газы обычно получают из процессов получения синтез-газа, в которых природный газ или другой метансодерджащий газ подвергается частичному окислению с получением сырьевого синтез-газа для процесса Фишера-Тропша. Данные процессы получения синтез-газа предпочтительно включают некаталитические процессы частичного окисления, каталитические процессы частичного окисления и процессы аутотермического реформинга.

Предпочтительно синтез-газ, используемый как сырье, содержащее оксид углерода и/или диоксид углерода, имеет молярное отношение водорода к оксиду углерода и/или диоксиду углерода в интервале от 1,0 до 1,9, более предпочтительно от 1,3 до 1,8, где молярное отношение определяется так, как определено выше по тексту. Данный синтез-газ с низким содержанием диоксида углерода предпочтительно получают некаталитическими методами частичного окисления для получения синтез-газа. Катализатор частичного окисления обычно индуцирует конверсию водяного газа в присутствии воды. В результате оксид углерода превращается в диоксид углерода. Дополнительное преимущество заключается в том, что некаталитические процессы частичного окисления не требуют добавления значительных количеств воды для протекания процесса, данного некаталитического процесса частичного окисления. Процессы получения значительных количеств диоксида углерода включают, например, паровой реформинг метана. Поэтому, использование синтез-газа процесса парового реформинга метана является менее предпочтительным.

Способ по изобретению включает варианты осуществления, в которых водород, полученный на стадии (d), используют и/или смешивают с выходящим из процесса получения сингаза потоком и затем по меньшей мере часть потока, необязательно после переработки на стадии конверсии водяного газа, используют для процесса синтеза оксигенатов.

Использование части потока синтез-газа, остальная часть которого применяется как сырье для процесса Фишера-Тропша, имеет дополнительное преимущество, которое заключается в том, что диоксид углерода в поток синтез-газа может быть преимущественно направлен в процесс синтеза оксигенатов, а не в процесс Фишера-Тропша, в котором диоксид углерода рассматривается как нежелательная инертная примесь.

Другим подходящим сырьем, содержащим оксид углерода и/или диоксид углерода, является источник, включающий диоксид углерода, полученный из месторождения природного газа или нефтеносного пласта. Данный диоксид углерода также называют нефтепромысловым диоксидом углерода. Некоторые месторождения природного газа или нефтеносные пласты включают значительные концентрации диоксида углерода, до 70 мол.% в расчете на общий объем газа, извлекаемого из пласта. При использовании данного диоксида углерода для синтеза оксигенатов и затем олефинов данный диоксид углерода улавливается, снижая неустойки за диоксид углерода при разработке месторождений природного газа или нефтяных пластов.

Другим подходящим сырьем, содержащим оксид углерода и/или диоксид углерода, является источник, включающий диоксид углерода, полученный из содержащего диоксид углерода потока дымового газа, в частности, дымового газа, полученного из объединенного процесса по изобретению, или необязательно из установки по очистке кислорода или из процесса получения синтез-газа. Предпочтительно дымовой газ сначала концентрируют для повышения концентрации диоксида углерода.

Особенно подходящим сырьем, содержащим оксид углерода и/или диоксид углерода, может быть источник, включающий дымовой газ, полученный при окислительном коксоудалении из печи для крекинга этана, обычно одной из печей для крекинга этана, используемых при получении олефинов на стадии (а). В случае окислительного коксоудаления из печи с использованием чистого кислорода или чистого кислорода, разбавленного диоксидом углерода, вместо воздуха, может быть получен поток по существу чистого диоксида углерода, который особенно подходит для включения в сырье, содержащее оксид углерода и/или диоксид углерода. Хотя сначала необходимо получить чистый кислород, нет необходимости дополнительно перерабатывать дымовой газ, чтобы захватить диоксид углерода. Кроме того, коксоудаление с катализатора ОТО в ходе регенерации катализатора может быть осуществлено аналогичным образом с получением подходящего включающего диоксид углерода потока.

Другим особенно подходящим сырьем, содержащим оксид углерода и/или диоксид углерода, может быть источник, включающий диоксид углерода, полученный окислительным коксоудалением с катализатора, например, катализатора конверсии оксигенатов, используемого в процессе ОТО.

Другим особенно подходящим сырьем, содержащим оксид углерода и/или диоксид углерода, может быть источник, включающий диоксид углерода, полученный из процесса получения этиленоксида или моноэтиленгликоля (MEG).

Как отмечено выше по тексту, предпочтительно использовать сырье, содержащее оксид углерода и/или диоксид углерода, которое включает и оксид углерода, и диоксид углерода, поэтому, предпочтительно синтез-газ объединяют, по меньшей мере, с одним потоком, включающим диоксид углерода, с получением сырья, содержащего оксид углерода и/или диоксид углерода. Например, синтез-газ, включающий главным образом водород и оксид углерода, можно объединить с газопромысловым диоксидом углерода с получением сырья, содержащего оксид углерода и/или диоксид углерода, которое может быть смешано, по меньшей мере, с частью водорода, полученного на стадии (d). Предпочтительно к синтез-газу добавляют достаточно диоксида углерода, чтобы получить концентрацию диоксида углерода в интервале от 0,1 до 25 мол.%, предпочтительно от 3 до 15 мол.%, более предпочтительно от 4 до 10 мол.%, в расчете на общее число молей водорода, оксида углерода и диоксида углерода в смеси.

Предпочтительно используют синтез-газ, включающий немного или не включающий вовсе диоксид углерода. Диоксид углерода, например, из MEG процесса, включает немного или не включает инертных соединений, таких как Ar, N2, или CH4. При использовании синтез-газа с небольшим содержанием или отсутствием содержания диоксида углерода можно добавить больше диоксида углерода, например, из MEG процесса, и меньше инертных соединений попадет в зону синтеза оксигенатов. Таким образом, образуется меньше отработанного диоксида углерода, что, в противном случае, потребовало бы его отделения или выведения и хранения.

Объединяя, по меньшей мере, часть выходящего из зоны крекинга потока и, по меньшей мере, часть выходящего из зоны ОТО потока в объединенный выходящий поток, также объединяют в один поток, по меньшей мере, часть олефинов, полученных на стадии (а) и стадии (b).

Если учесть сырье, которое включает главным образом этан, то выходящий из зоны крекинга поток, полученный в зоне крекинга на стадии (а), будет включать главным образом этилен, но также может включать до 2 мас.% пропилена в расчете на общую массу этилена в выходящем из зоны крекинга потоке. Данное количество пропилена не является экономически возобновляемым, однако объединением олефинов, полученных из зоны крекинга на стадии (а), и олефинов, полученных из зоны ОТО на стадии (b), т.е. объединением, по меньшей мере, части выходящего из зоны крекинга потока и, по меньшей мере, части выходящего и зоны ОТО потока в единый объединенный выходящий поток, получают объединенный выходящий поток, который включает в интервале от 10 до 40 мас.% пропилена, в расчете на общее содержание углеводородов в объединенном выходящем потоке. Высокое содержание пропилена в объединенном выходящем потоке обусловлено высоким содержанием пропилена в выходящем из зоны ОТО потоке. В процессе ОТО образуется смесь олефинов, включающая в интервале от 5 до 80 мас.% этилена и в интервале от 10 до 80 мас.% пропилена, в расчете на общее содержание углеводородов в выходящем из зоны ОТО потоке. Объединяя потоки, выходящие из зоны крекинга и из зоны ОТО, можно также экономично извлекать пропилен из выходящего из зоны крекинга потока. Пропилен может быть использован как сырье для процесса получения полипропилена, необязательно после обработки его с удалением примесей. Процессы производства полипропилена хорошо известны в данной области.

Помимо олефинов и водорода, процесс ОТО также сопровождается образованием небольших количеств алканов, в частности, этана, пропана и бутана. Дополнительные преимущества от объединенного процесса могут быть получены за счет подачи любого этана, присутствующего в выходящем из зоны ОТО потоке, в зону крекинга. Этан может быть затем крекирован до этилена и водорода в зоне крекинга, обеспечивая таким образом дополнительное количество этилена и водорода. Водород может быть затем использован для синтеза оксигенатов.

Одним из олефинов, полученных на обеих стадиях (а) и (b) способа по изобретению, является предпочтительно этилен. Предпочтительно этилен, полученный на стадии (а), объединяют с этиленом, полученным на стадии (b), предпочтительно в объединенный выходящий поток.

Этилен, полученный в способе по изобретению, может быть использован как сырье для нескольких других процессов, включающих производство этиленоксида, моноэтиленгликоля (MEG) и мономерного стирола.

Авторами изобретения было установлено, что можно объединить производство данных продуктов в способ по изобретению с получением дополнительного положительного эффекта.

При первом дополнительном объединении, по меньшей мере, часть этилена, полученного на стадии (а), стадии (b) или предпочтительно на обеих стадиях (а) и (b), окисляют до этиленоксида за счет подачи, по меньшей мере, части этилена с источником кислорода в зону окисления этилена, далее называемой зоной ЕО.

Предпочтительно этиленоксид дополнительно ко