Ультразвуковой преобразователь для применения в текучей среде

Иллюстрации

Показать всеОписан ультразвуковой преобразователь (110) для применения в текучей среде (116). Ультразвуковой преобразователь (110) включает в себя по меньшей мере один сердечник (118) с по меньшей мере одним акустоэлектрическим преобразующим элементом (112), в частности пьезоэлектрическим преобразующим элементом (112). Также ультразвуковой преобразователь (110) имеет по меньшей мере один корпус (120) с по меньшей мере одним отверстием (122), по меньшей мере частично изолированным от текучей среды (116) посредством связанной с сердечником (118) изоляционной пленки (130). Изоляционная пленка (130) имеет по меньшей мере один компенсационный деформированный участок (134) для компенсации ее растяжения и обеспечения возможности взаимного перемещения сердечника (118) и корпуса (120) ультразвукового преобразователя. 12 н. и 7 з.п. ф-лы, 18 ил.

Реферат

Уровень техники

Изобретение относится к усовершенствованию известных ультразвуковых преобразователей, используемых, например, в ультразвуковых расходомерах систем управления технологическими процессами и/или в автомобилестроении, в частности во всасывающем и/или выпускном тракте двигателей внутреннего сгорания. В частности, такие ультразвуковые преобразователи предназначены для измерения характеристик потоков воздуха, но в принципе они могут применяться и в других текучих средах, т.е. газах и/или жидкостях. Примеры ультразвуковых преобразователей приведены в публикации DE 102007010500 А1, а также в цитируемом в ней уровне техники. Описанные в этих источниках ультразвуковые преобразователи, в принципе, также могут быть модифицированы в рамках настоящего изобретения и/или могут изготавливаться в соответствии с изобретением. Ультразвуковые преобразователи описанного типа предназначены, в частности, для измерения характеристик течений воздуха, например для формирования сигналов расхода воздуха в системе управления двигателя внутреннего сгорания.

Как это известно, например, из публикации DE 102007010500 А1, во многих ультразвуковых преобразователях для улучшения излучения ультразвука в текучую среду и/или приема ультразвука из текучей среды используются согласующие слои или согласующие элементы. Так, например, известны ультразвуковые преобразователи со звукоизлучающими резонансными или согласующими элементами, например металлической мембраной или импедансно-согласующим слоем толщиной в четверть длины ультразвуковой волны.

В случае ультразвуковых преобразователей или ультразвуковых расходомеров, к которым в отношении работы в условиях повышенных давлений предъявляются особые требования, звукоизлучающая поверхность чаще всего представляет собой неотъемлемую часть корпуса ультразвукового преобразователя или проточной трубы либо жестко присоединяется к этим конструктивным элементам, что, как правило, делает звукоизоляцию в отношении распространения корпусного шума недостаточной. При необходимости улучшения такой изоляции нужно использовать для крепления сердечника скорее мягкий материал. Однако с учетом требований, предъявляемых к ультразвуковому преобразователю в условиях повышенных давлений, этот используемый для крепления и/или звукоизоляции материал должен опираться на корпус, вследствие чего тепловое расширение должно сказываться сильнее всего в подвижной области звукоизлучающей поверхности. Наличие таких компенсирующих перемещений затрудняет проектирование герметичных преобразователей.

Из патентных заявок DE 102008055126.0 и DE 102008055116.3, принадлежащих фирме-заявителю и выложенных после даты приоритета настоящего изобретения, известны ультразвуковые преобразователи, в которых между корпусом и сердечником ультразвукового преобразователя с пьезоэлектрическим преобразующим элементом расположен демпфирующий элемент, например демпфирующая заливка. В общем случае для изоляции от корпусного шума часто используются эластомеры, например кольца круглого сечения, или фигурные детали из силикона. Однако эти решения сами по себе, как правило, не обеспечивают достаточной стойкости к воздействию среды, в частности при установке ультразвукового преобразователя на транспортном средстве. Так, например, под влиянием влаги и/или углеводородов силикон может разбухнуть и/или дать течь, а между силиконом и тем, что его окружает, могут образовываться щели. Поэтому для герметизации ультразвуковых преобразователей часто используются изоляционные элементы, например в виде напыляемых покрытий, таких как парилен, или изоляционных пленок. Применение изоляционных пленок также описано, например, в DE 102008055116.3. Однако недостаток чистых покрытий зачастую заключается в малой механической прочности покрытия, в частности при срезающих нагрузках, возникающих в зонах перехода между различными подложками. Например, при механических или тепловых нагрузках разобщающий (развязывающий или звукоизолирующий) материал может сместиться относительно импедансно-согласующего слоя или корпуса ультразвукового преобразователя, вследствие чего с этой стороны покрытие может надорваться. При использовании пленок действующие тепловые и механические нагрузки во многих случаях заставляют пленку работать по меньшей мере на растяжение, вследствие чего в самой пленке или ее клеевом соединении возникают сильные напряжения.

Раскрытие изобретения

Таким образом, в настоящем изобретении предлагаются ультразвуковой преобразователь для применения в текучей среде, а также способ изготовления ультразвукового преобразователя. Предложенный ультразвуковой преобразователь может, в частности, изготавливаться предлагаемым способом, а предлагаемый способ может использоваться для изготовления предлагаемого в изобретении ультразвукового преобразователя. Соответственно, в отношении возможных вариантов осуществления способа можно обращаться к описанию различных вариантов выполнения предложенного ультразвукового преобразователя и наоборот. В принципе, возможны и другие варианты осуществления изобретения.

Предложенный ультразвуковой преобразователь включает в себя по меньшей мере один сердечник с по меньшей мере одним акустоэлектрическим преобразующим элементом. При этом под акустоэлектрическим преобразующим элементом, в принципе, понимается преобразующий элемент, предназначенный для преобразования акустических сигналов, например ультразвуковых сигналов, в электрические сигналы и наоборот. В частности, акустоэлектрический преобразующий элемент может включать в себя по меньшей мере один пьезоэлектрический преобразующий элемент, например с по меньшей мере одним пьезокерамическим телом. Кроме того, сердечник ультразвукового преобразователя может содержать и другие элементы, например по меньшей мере один согласующий слой и/или согласующий элемент, применяемый с целью по меньшей мере частичного согласования импедансов между акустоэлектрическим преобразующим элементом и текучей средой. В отношении возможных вариантов выполнения таких согласующих элементов можно сослаться на упомянутый выше уровень техники, например на DE 102007010500 A1, DE 102008055116.3 или DE 102008055126.0. Используемые в этих решениях согласующие структуры и/или согласующие слои и/или согласующие элементы, в отношении которых в дальнейшем используется общее понятие "согласующий элемент", могут использоваться и в сердечнике предлагаемого в настоящем изобретении ультразвукового преобразователя. Сердечник ультразвукового преобразователя может иметь, в частности, цилиндрическую форму, например форму кругового цилиндра и/или призматическую форму (форму цилиндра с многоугольным поперечным сечением). Вместе с тем возможны и другие варианты выполнения сердечника.

Кроме того, предложенный ультразвуковой преобразователь имеет по меньшей мере один корпус. Например, корпус ультразвукового преобразователя может быть пластмассовым и/или металлическим. Этот корпус может полностью или частично окружать сердечник ультразвукового преобразователя. Например, корпус может иметь цилиндрическую форму с внутренним пространством, вмещающим сердечник ультразвукового преобразователя. Корпус имеет по меньшей мере одно отверстие, обращенное, т.е. выходящее, к текучей среде. Например, сердечник может иметь излучающую поверхность, т.е. поверхность, через которую сердечник ультразвукового преобразователя может выдавать акустические сигналы в текучую среду или через которую акустические сигналы из текучей среды могут восприниматься сердечником ультразвукового преобразователя, причем излучающая поверхность может быть обращена в это отверстие и/или может располагаться внутри него.

Для защиты внутреннего пространства корпуса ультразвукового преобразователя от нежелательных факторов воздействия текучей среды, таких как температура и/или давление и/или агрессивность среды, по меньшей мере одно отверстие корпуса по меньшей мере частично герметизируется посредством по меньшей мере одной связанной с сердечником ультразвукового преобразователя изоляционной пленки. Предпочтительно, чтобы отверстие было полностью закрыто по меньшей мере одной изоляционной пленкой. Изоляционная пленка может быть связана с сердечником ультразвукового преобразователя, например, таким образом, чтобы излучающая поверхность сердечника ультразвукового преобразователя прилегала к изоляционной пленке большой площадью. Например, излучающая поверхность может быть выполнена плоской и может находиться в контакте с изоляционной пленкой, например, может быть соединена с ней, в частности, неразъемно (за счет сил межмолекулярного или межатомного сцепления), например посредством клеевого соединения. Кроме того, изоляционная пленка также может быть соединена с закраиной корпуса, окружающей отверстие корпуса, например, также может быть соединена с ней с геометрическим замыканием, в частности может быть приклеена к ней. При этом под изоляционной пленкой в принципе понимается любая пленка, являющаяся по меньшей мере частично герметичной по отношению к текучей среде. Вообще под пленкой понимается гибкий или деформируемый элемент, боковая протяженность которого значительно превышает его толщину, например по меньшей мере в 10 раз, предпочтительно по меньшей мере в 100 раз или даже по меньшей мере в 1000 раз. Например, такая пленка может быть выполнена по типу мембраны. Соответственно, изоляционная пленка может быть выполнена, например, как описано в DE 102008055116.3. Другие варианты выполнения изоляционной пленки и возможные материалы подробнее рассматриваются ниже. Изоляционная пленка, в частности, может быть выполнена с использованием синтетического материала. При этом, в частности, может использоваться один или несколько из следующих материалов: полиэфирэфиркетон (ПЭЭК), полифениленсульфид (ПФС), полиимид (в частности, Кантон®), жидкокристаллический полимер (ЖКП), фторуглероды, такие, например, как тефлон, или политетрафторэтен (ПТФЭ) либо, например, сополимер перфторэтилена и пропилена (ФЭП), полиэтиленнафталат (ПЭН). В принципе, могут применяться и другие материалы, например стойкие к действию высоких температур термопластичные синтетические материалы (пластмассы). В качестве альтернативы таким материалам или в дополнение к ним для изготовления изоляционной пленки могут использоваться и другие материалы, например металлические материалы, в частности металлическая фольга. Изоляционная пленка также может иметь клеевой слой. Изоляционная пленка может иметь, в частности, толщину не более 50 мкм, предпочтительно не более 25 мкм.

Как было показано выше, при использовании пленок с целью герметизации проблема состоит в том, что тепловые и механические нагрузки могут привести к растяжению, возникающие при котором усилия действуют на саму пленку или на ее соединение, например клеевое соединение, с сердечником и/или корпусом ультразвукового преобразователя. Для решения этой проблемы предлагается выполнить изоляционную пленку таким образом, чтобы она имела по меньшей мере один компенсационный деформированный участок для компенсации ее растяжения и обеспечения возможности взаимного перемещения сердечника и корпуса ультразвукового преобразователя, т.е. их перемещения относительно друг друга. Таким образом, компенсационный деформированный участок изоляционной пленки в принципе действует аналогично гармошке (гофрированному чехлу или сильфону) или даже может быть выполнен, по меньшей мере частично, в виде такой гармошки. Компенсационный деформированный участок изоляционной пленки может, например, включать в себя участок, деформированный путем изгиба изоляционной пленки, например изгиба по существу плоской изоляционной пленки. Таким образом, под компенсационным деформированным участком, в принципе, может пониматься любая деформация изоляционной пленки, которая в состоянии обеспечивать возможность взаимного перемещения сердечника и корпуса ультразвукового преобразователя, в частности также перемещения в боковом направлении, т.е. параллельно поверхности изоляционной пленки. В частности, компенсационный деформированный участок может быть выполнен таким образом, чтобы воспринимать нагрузку от давления, растягивающую нагрузку, а также срезающую нагрузку, действующую параллельно изоляционной пленке, и за счет своей деформации по отношению к плоскости общей протяженности изоляционной пленки в известных пределах компенсировать эти нагрузки. Например, компенсационный деформированный участок изоляционной пленки может включать в себя компенсационную складку (перегиб) и/или залом, т.е. любую складку и/или изгиб, способную воспринимать нагрузку от давления, растягивающую нагрузку, а также срезающую нагрузку. Компенсационный деформированный участок включает в себя по меньшей мере один из следующих деформированных участков: выступающая компенсационная складка, выступающая в текучую среду; выступающая компенсационная складка, выступающая во внутреннее пространство корпуса; гармошка; ступенчатый деформированный участок, обеспечивающий переход от первой плоскости изоляционной пленки ко второй плоскости изоляционной пленки. Различные формы выполнения деформированного участка в качестве примеров описываются ниже. При этом по меньшей мере один компенсационный деформированный участок предпочтительно может быть выполнен таким образом, чтобы он располагался снаружи сердечника ультразвукового преобразователя и снаружи корпуса. Так, например, между корпусом и сердечником ультразвукового преобразователя может быть предусмотрен по меньшей мере один промежуток, например кольцеобразный промежуток. Компенсационный деформированный участок изоляционной пленки может быть выполнен, в частности, по меньшей мере частично, а предпочтительно - полностью, в области этого промежутка. Например, корпус может иметь закраину, окружающую отверстие корпуса, причем излучающая поверхность, например плоская излучающая поверхность, может быть расположена внутри этой закраины и может быть окружена, предпочтительно полностью, этой закраиной. В этом случае между закраиной и излучающей поверхностью может быть создан промежуток. Изоляционная пленка в этом случае может, например, полностью перекрывать отверстие корпуса, т.е. по меньшей мере частично перекрывать закраину, промежуток и излучающую поверхность. Тогда компенсационный деформированный участок изоляционной пленки может быть выполнен, например, в виде компенсационной складки или гармошки в области промежутка.

Изоляционная пленка соединена с корпусом, в частности с закраиной корпуса в области отверстия корпуса, и с сердечником ультразвукового преобразователя, в частности с излучающей поверхностью сердечника, неразъемно, т.е. за счет сил межмолекулярного или межатомного сцепления, и в области указанной излучающей поверхности имеет по существу плоскую основную часть. В частности, изоляционная пленка может быть склеена с корпусом и сердечником. В принципе же могут использоваться и другие виды неразъемного соединения. Кроме того, в дополнение к неразъемному соединению может использоваться соединение с геометрическим и/или силовым замыканием. Как указано выше, между корпусом и сердечником ультразвукового преобразователя может быть выполнен, в частности, по меньшей мере один промежуток, прежде всего кольцеобразный промежуток. Этот промежуток предпочтительно может быть по меньшей мере частично заполнен по меньшей мере одним разобщающим (развязывающим) элементом, обеспечивающим ослабление передачи корпусного шума между корпусом и сердечником ультразвукового преобразователя. С этой целью разобщающий элемент может содержать, например, материал, в частности деформируемый материал, и/или материал с подходящим заполнением, например с заполнением пустотами и/или газовыми пузырями и/или деформируемыми включениями. Например, материалы заполнения в виде пустот и/или газовых пузырей могут опционально применяться с дополнительными материалами в виде других наполнителей. Например, для разобщающего элемента может быть выбран эластомерный материал или мягкий термопластичный материал. Различные формы выполнения и примеры разобщающего элемента рассматриваются ниже.

Разобщающий элемент также может быть связан с изоляционной пленкой, в частности в области ее компенсационного деформированного участка. Как показано ниже, компенсационный деформированный участок может быть выполнен, в частности, при введении разобщающего элемента в промежуток между сердечником и корпусом ультразвукового преобразователя, например за счет создания избыточного давления и/или разрежения и/или повышенной температуры разобщающего элемента, по меньшей мере во время его введения в указанный промежуток.

При осуществлении изобретения достигается технический результат, заключающийся в повышении качества герметизации ультразвукового преобразователя также в случае механического или теплового нагружения со стороны разобщающего материала относительно импедансно-согласующего слоя или корпуса ультразвукового преобразователя. В частности, благодаря предлагаемым в изобретении формам выполнения компенсационного деформированного участка обеспечивается компенсация тепловых и механических нагрузок, исключающая растяжения изоляционной пленки и возможность разрыва самой пленки и разрушения ее соединения, в частности клеевого соединения, например с корпусом ультразвукового преобразователя. Предлагаемый в изобретении ультразвуковой преобразователь технически прост в изготовлении, например с применением предлагаемого в изобретении способа. При этом компенсационный деформированный участок изоляционной пленки может быть сформирован заранее или может формироваться в процессе изготовления ультразвукового преобразователя.

Наряду с ультразвуковым преобразователем в одном или нескольких вариантах его выполнения, описанных выше, еще одним объектом изобретения является способ изготовления ультразвукового преобразователя, предназначенного для применения в текучей среде, в частности ультразвукового преобразователя в одном или нескольких описанных выше вариантах выполнения. При осуществлении предложенного способа по меньшей мере один сердечник ультразвукового преобразователя с по меньшей мере одним акустоэлектрическим преобразующим элементом помещают в по меньшей мере один корпус. По меньшей мере одно отверстие корпуса по меньшей мере частично изолируют от текучей среды посредством изоляционной пленки, связанной с сердечником ультразвукового преобразователя. Изоляционную пленку выполняют таким образом, что она имеет по меньшей мере один компенсационный деформированный участок для компенсации ее растяжения и обеспечения возможности взаимного перемещения сердечника и корпуса ультразвукового преобразователя, и неразъемно соединяют с корпусом, в частности с закраиной корпуса в области отверстия корпуса, и с сердечником ультразвукового преобразователя, в частности с излучающей поверхностью сердечника, так, что в области указанной излучающей поверхности изоляционная пленка имеет по существу плоскую основную часть, причем компенсационный деформированный участок включает в себя по меньшей мере один из следующих деформированных участков: компенсационная складка, выступающая в текучую среду; компенсационная складка, выступающая во внутреннее пространство корпуса; гармошка; ступенчатый деформированный участок, обеспечивающий переход от первой плоскости изоляционной пленки ко второй плоскости изоляционной пленки.

Между сердечником и корпусом ультразвукового преобразователя можно создавать по меньшей мере один промежуток. Этот промежуток может быть по меньшей мере частично заполнен по меньшей мере одним разобщающим элементом. Разобщающий элемент предназначен для ослабления передачи корпусного шума между корпусом и сердечником ультразвукового преобразователя. При этом компенсационный деформированный участок изоляционной пленки может быть образован, по меньшей мере частично, при введении разобщающего элемента в промежуток между сердечником и корпусом ультразвукового преобразователя. Это можно сделать, например, используя высокое давления впрыскивания, применяемое во многих случаях, например, при работе с жидкими силиконами. В качестве альтернативы или дополнения компенсационный деформированный участок изоляционной пленки также можно полностью или частично получать в другой момент времени. Например, компенсационный деформированный участок также может образоваться за счет усадки введенного разобщающего элемента после его введения в указанный промежуток, например, после заливки и/или впрыскивания материала разобщающего элемента. В частности, усадка имеет место при отверждении разобщающего элемента и/или при образовании в его материале полимерной сетки (сшивание) и/или при охлаждении разобщающего элемента и/или исходной массы разобщающего элемента. Это возможно, например, если в качестве материала разобщающего элемента использовать силикон. Опять же в качестве альтернативы или дополнения, компенсационный деформированный участок изоляционной пленки также можно полностью или частично создавать либо созданию такого деформированного участка можно способствовать или по крайней мере помогать,с помощью формующего инструмента, применяемого при введении разобщающего элемента в ультразвуковой преобразователь, например с помощью литьевой пресс-формы или литьевых форм иного рода. Этот прием можно также комбинировать с описанными выше возможностями создания компенсационного деформированного участка посредством избыточного давления и/или усадки разобщающего элемента. Например, созданию компенсационного деформированного участка могла бы способствовать усадка материала, достигаемая с помощью нижней (формообразующей) стороны формующего инструмента, в которой выполнено не углубление, а кольцеобразное возвышение, которое перед и/или во время и/или после заливки, отверждения или охлаждения вдавливается в промежуток между согласующим элементом и корпусом ультразвукового преобразователя.

Возможны и различные другие варианты, возможность осуществления которых очевидна для специалиста с учетом приведенного выше описания.

Для введения разобщающего элемента можно, например, заливать и/или запрессовывать и/или впрыскивать в промежуток между сердечником и корпусом ультразвукового преобразователя формовочную массу, например исходное вещество для формирования разобщающего элемента (например, полуфабрикат разобщающего элемента), в частности по меньшей мере одну текучую массу. С этой целью, например, может применяться обычный процесс литья под давлением и/или процесс литьевого прессования и/или обычный процесс литья. Этот процесс может также проводиться с применением повышенного давления и/или повышенной температуры.

Особенно предпочтительным является использование разобщающего элемента, содержащего силикон, в частности жидкий силикон. Такие жидкие силиконы (жидкий силиконовый каучук, сокр. "ЖСК") представляют собой низковязкие и вулканизируемые в горячем состоянии силиконы, содержащие по меньшей мере два аддитивно сшиваемых компонента. Эти компоненты можно вводить в промежуток между корпусом и сердечником ультразвукового преобразователя, например, в рамках процесса формования, также называемого в дальнейшем ЖСК-процессом или ЖСК-методом. При этом компоненты, например при использовании многокомпонентной смесительно-дозирующей установки, подаются в смесительный блок, в частности под повышенным давлением. Компоненты можно смешивать, например, в пропорции 1:1. Можно подмешивать также другие добавки. Затем смешанные материалы могут впрыскиваться в нагретую пресс-форму, например посредством шнекового устройства для формования ЖСК. Температура подающего устройства, например шнекового устройства для формования ЖСК, может поддерживаться низкой составляющей от 20 до 25°С. Вместо пресс-формы при осуществлении предложенного способа может использоваться промежуток между корпусом и преобразующим элементом, причем этот промежуток или ограничивающие его стенки также могут нагреваться. Кроме того, перед впрыскиванием в этот промежуток реакционной смеси материалов из него может откачиваться воздух. ЖСК-процесс, в принципе, известен специалисту и может эффективно применяться в рамках настоящего изобретения для получения разобщающего элемента, предпочтительно с одновременным образованием компенсационного деформированного участка изоляционной пленки.

Предложенные ультразвуковой преобразователь и способ обладают многочисленными преимуществами перед известными ультразвуковыми преобразователями и способами их изготовления. В частности, изобретение эффективно исключает возникновение в изоляционной пленке описанных выше напряжений. Хотя применение деформированных пленок или мембран в зоне акустических преобразователей, в принципе, известно из технологии громкоговорителей, в мембране громкоговорителя обычно выдавливают выступ, проходящий по кругу вокруг активной излучающей поверхности. Этот выдавленный участок собственно и служит разобщающей (развязывающей) подвеской. Согласно изобретению же функции подвески сердечника ультразвукового преобразователя и его ультразвуковой изоляции выполняются разобщающим элементом, помещенным в промежуток между корпусом и сердечником ультразвукового преобразователя, а пленка служит лишь для защиты внутренности ультразвукового преобразователя от среды, в которой он находится, и благодаря выполнению изоляционной пленки с деформированным участком эта пленка при ее деформации под действием давления не испытывает нагрузок. Поэтому изобретение позволяет реализовать стойкий к воздействию сред ультразвуковой преобразователь, который содержит разобщающий материал для изоляции от корпусного шума и одновременно обладает стойкостью к воздействию давлений и температур, достаточной для его применения также в жестких условиях эксплуатации, например во всасывающем тракте транспортного средства. В этом случае ультразвуковой преобразователь может устанавливаться как в магистрали низкого давления, так и в магистрали нагнетания за турбонагнетателем или охладителем наддувочного воздуха. В рамках управления двигателем предложенный ультразвуковой преобразователь подходит для измерения массового расхода воздуха при эксплуатации как бензиновых, так и дизельных двигателей в легковых, грузовых автомобилях, автобусах и на спецтранспорте. В частности, при использовании ультразвукового преобразователя в грузовых автомобилях, автобусах и на спецтранспорте предлагаемый в изобретении ультразвуковой преобразователь выгодно устанавливать за охладителем наддувочного воздуха, где к ультразвуковому преобразователю предъявляются более высокие требования в отношении стойкости к действию давления и/или сред, например способность выдерживать давление до 6 бар, герметичность в отношении масла, компонентов отработавших газов и т.п. Эти требования отлично выполняются предлагаемым в изобретении ультразвуковым преобразователем.

При этом компенсационный деформированный участок изоляционной пленки можно выполнять, как было показано выше, различными путями, не ухудшая герметичности изоляционной пленки в отношении давления и/или сред. Так, изоляционная пленка может быть выполнена, например, деформированной, т.е. неплоской, например в соответствии с одной или несколькими из представленных выше форм. Путем деформирования изоляционной пленки можно получить, например, упрощенное подобие "гармошки", обеспечивающей возможность взаимного перемещения сердечника и корпуса ультразвукового преобразователя без нагружения изоляционной пленки и/или ее клеевого соединения. Таким образом, ультразвуковой преобразователь, несмотря на мягкость, т.е. подвижность его разобщающего элемента, обладает высокой нагрузочной способностью в условиях воздействия сред, температур и/или давлений. Также это позволяет разрешить конфликт целей между такой нагрузочной способностью и оптимальным вводом ультразвука

Благодаря применению, в частности, описанного выше ЖСК-процесса, но также других производственных технологий, в частности технологий формирования разобщающего элемента, можно получить разобщающий элемент, плотно прилегающий к деформированной изоляционной пленке. При использовании же в качестве разобщающего элемента фасонной детали, вставляемой в промежуток между сердечником и корпусом ультразвукового преобразователя целиком, как это известно, например, из уровня техники, между разобщающим материалом и изоляционной пленкой может образовываться заполненный воздухом переход (воздушная пустота), который является сжимаемым и поэтому при воздействии давления нагружает пленку. В этом случае выполнение описанных выше требований, предъявляемых, например, к работе под давлением, было бы затруднительным. Изобретение же позволяет устранить этот недостаток, в частности за счет того, что разобщающий элемент плотно прилегает к изоляционной пленке или даже соединен с ней, например, соединен с геометрическим замыканием. Кроме того, таким образом можно исключить возможность заполнения средой, в которой эксплуатируется ультразвуковой преобразователь, воздушных пустот или зон без адгезии между изоляционной пленкой и разобщающим материалом или возможность их нагружения такими средами с возникновением знакопеременных нагрузок, например их раздувания в результате закачки в них среды до отказа. Собственно получить требуемую деформацию изоляционной пленки можно уже путем самого формования разобщающего элемента, например формования посредством ЖСК-процесса, поскольку этот процесс проводится при высоких температурах и давлениях. Этого невозможно без проблем добиться, например, обычными методами литья. Кроме того, при использовании обычного литья отверждение материала занимало бы значительно большее время, что в крупносерийном производстве отрицательно скажется на рентабельности. Вместе с тем, в альтернативном варианте осуществления изобретения или в дополнение к описанной выше возможности деформированный участок изоляционной пленки также может полностью или частично создаваться в другой момент времени, как уже пояснялось выше, например при охлаждении и/или затвердевании и/или сшивании разобщающего элемента.

Ультразвуковой преобразователь может иметь различные характеристики. Целесообразно, чтобы он был выполнен с расчетом на работу в диапазоне частот от 100 до 600 кГц, в частности от 200 до 400 кГц, причем в последнем случае он особенно пригоден для измерений характеристик потоков на транспортном средстве. Ультразвуковой преобразователь может быть рассчитан на работу в таких окружающих средах, как воздух или газы, и/или в текучих средах иного рода. Как было показано выше, к изоляционной пленке с ее тыльной стороны может плотно прилегать и/или даже может быть приклеен разобщающий материал, например, с образованием соединения с геометрическим замыканием. Это соединение с геометрическим замыканием может быть создано, например, уже при введении разобщающего элемента, например исходной массы для ЖСК-процесса, что позволяет обходиться без выполнения соответствующей отдельной технологической операции. Разобщающий элемент может служить частью крепления сердечника ультразвукового преобразователя, например пьезоэлектрического ультразвукового преобразователя и по меньшей мере одного импедансно-согласующего слоя, и может быть выполнен с возможностью восприятия сил давления, действующих на пленку, и передачи этих сил другим элементам конструкции. Соответственно, изоляционная пленка в предпочтительном варианте осуществления изобретения сама не служит мембранной подвеской, как в случае громкоговорителя, а служит лишь для герметизации внутреннего пространства корпуса. При этом компенсируемыми относительными перемещениями являются не акустические колебания, излучаемые или принимаемые самим ультразвуковым преобразователем, или его сердечником, поскольку амплитуда этих колебательных перемещений составляет всего лишь порядка 1 мкм, а перемещения, вызываемые колебаниями давления или тепловым расширением используемых демпфирующих и разобщающих материалов и имеющие значительно большие амплитуды, составляющие, например, порядка 100 мкм.

С технической точки зрения предложенный ультразвуковой преобразователь сравнительно прост в реализации, например с применением предлагаемого в изобретении способа. При этом компенсационный деформированный участок может быть выполнен в изоляционной пленке заранее либо он может выполняться только в процессе изготовления ультразвукового преобразователя. Так, например, деформирование пленки может осуществляться перед вводом разобщающего элемента, например материала разобщающего элемента, и/или путем ввода разобщающего элемента или его материала. В последнем случае, как было показано выше, материал разобщающего элемента может вводиться в промежуток между сердечником и корпусом ультразвукового преобразователя посредством ЖСК-процесса, который одновременно может использоваться для того, чтобы прижимать изоляционную пленку непосредственно к оформляющему контуру формующего инструмента и тем самым деформировать изоляционную пленку. Также возможен обратный процесс, при котором оформляющий контур формующего инструмента способствует усадке, как было описано выше. Таким образом, в общем случае ввод разобщающего элемента, например его материала, в промежуток между сердечником и корпусом ультразвукового преобразователя, может быть комбинироваться с формоизменением изоляционной пленки, например с помощью внешнего формующего инструмента, в который помещают корпус, сердечник ультразвукового преобразователя и изоляционную пленку и который имеет соответствующий контур для образования компенсационного деформированного участка изоляционной пленки. При этом возможны различные варианты получения компенсационного деформированного участка изоляционной пленки.

Краткое описание чертежей

Ниже рассматриваются варианты осуществления изобретения, поясняемые чертежами, на которых показано:

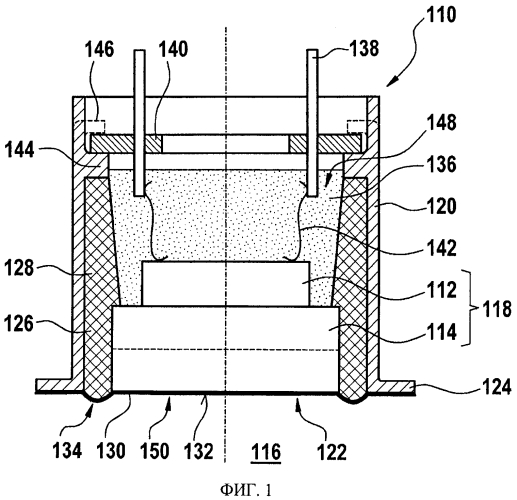

на фиг. 1 - вид в разрезе предлагаемого в изобретении ультразвукового преобразователя в одном варианте его выполнения;

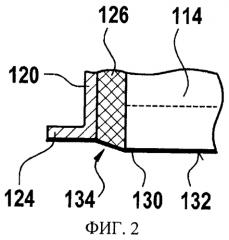

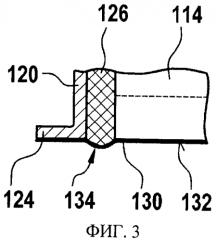

на фиг. 2 и 3 - изображение различных состояний деформации компенсационного деформированного участка в варианте осуществления изобретения, показанном на фиг. 1;

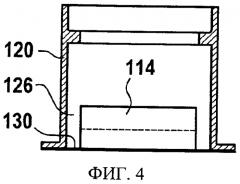

на фиг. 4-12 - стадии осуществления предлагаемого в изобретении способа;

и

на фиг. 13-18 - различные геометрические формы компенсационных деформированных участков, используемых в соответствии с изобретением.

Осуществление изобретения

На фиг. 1 показан вариант выполнения предлагаемого в изобретении ультразвукового преобразователя 110 при виде сбоку в разрезе. Ультразвуковой преобразователь в этом варианте содержит акустоэлектрический преобразующий элемент 112, выполненный, например, в виде пьезокерамики, а также согласующий элемент 114, расположенный на акустоэлектрическом преобразующем элементе 112 со стороны излучающей поверхности. Согласующий элемент 114 служит для улучшения акустической связи между акустоэлектрическим преобразующим элементом 112 и текучей средой, которая на фиг. 1 символически обозначена номером 116. Соответственно, согласующий элемент 114 может обеспечивать, например, по меньшей мере частичное согласование импедансов. В отношении вариантов выполнения согласующего элемента 114, который может быть выполнен, например, в виде согласующего слоя, действует в качестве проводящего ультразвук элемента и который также может быть выполнен многослойным, можно сослаться на публикации DE 102007010500 A1, DE 102008055116.3 и DE 102008055126.0, уже упомянутые выше. Согласующий элемент 114 и акустоэлектрический преобразующий элемент 112 вместе образуют сердечник 118 ультразвукового преобразователя.

Кроме того, ультразвуковой пре