Способ выставки осевого зазора в газодинамическом подвесе оси вращения ротора гиромотора

Иллюстрации

Показать всеИзобретение относится к области прецизионного приборостроения и может быть использовано при разработке и производстве гиромоторов с газодинамическим подвесом оси вращения ротора, состоящего из двух полусферических опорных узлов, каждый из которых содержит опору и фланец. Технический результат - расширение функциональных возможностей. Для этого в известном способе выставки зазора в газодинамическом подвесе оси вращения ротора гиромотора после предварительной сборки гиромотора с установкой опор на оси вращения ротора, фиксации опор гайками, определения величины перемещения опор в каждом из двух полусферических опорных узлов, разборки гиромотора, съема материала с внутренней базовой поверхности опор в каждом из двух полусферических опорных узлов, осуществляют окончательную сборку гиромотора с установкой опор на оси вращения ротора, фиксацию опор гайками с моментом затяжки равным Мрас. При этом после предварительной сборки гиромотора и установки опор с гайками на оси осуществляют их затяжку моментом Мдоп>М>Мрас, выдерживают в этом состоянии не менее 24 часов, уменьшают момент фиксации до нуля, повторно фиксируют опоры моментом затяжки равным Мрас, после чего измеряют расстояния между внешними базовыми плоскостями опор и между внешними базовыми плоскостями фланцев. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области прецизионного приборостроения и может быть использовано при разработке и производстве гиромоторов с газодинамическим подвесом оси вращения ротора, состоящим из двух полусферических опорных узлов, каждый из которых содержит опору и фланец [Гиродвигатели // под редакцией И.Н. Орлова // М.: Машиностроение, 1983, с.38].

Известен способ сборки опоры на газовой смазке [АС СССР №609132, 1984], в котором для выставки рабочего зазора предусматривается количественная оценка величины зазора по частоте собственных колебаний ротора. Недостатком способа является то, что он обладает высокой трудоемкостью, так как реализуется в уже собранном гироскопе.

Наиболее близким по технической сущности и достигаемому положительному эффекту к заявленному изобретению является способ выставки рабочего зазора газодинамической полусферической опоры [АС СССР №1840673, 1985], который принимается за прототип. В способе-прототипе выполняются следующие технологические операции:

1. Предварительная сборка гиромотора с установкой опор на оси вращения ротора.

2. Фиксация опор на оси гайками с моментом затяжки, равным Мрас, определенным, исходя из надежности фиксации опор при всех заданных внешних воздействиях.

3. Установка гиромотора в положение, при котором ось вращения ротора вертикальна.

4. Определение суммарного осевого зазора δос между сферическими рабочими поверхностями опор и фланцев при перемещении оси с опорами по вертикали до механического контакта поочередно с верхним и нижним фланцем.

5. Определение величины съема материала с внутренней базовой поверхности опор на величину, определяемую формулой:

,

где:

Δ1, Δ2 - величина съема материала с внутренней базовой поверхности опор,

δос - измеренный суммарный осевой зазор,

δ - требуемый суммарный осевой зазор.

6. Разборка гиромотора.

7. Съем материала с внутренней базовой поверхности опор на величину, рассчитанную по поз.5.

8. Окончательная сборка гиромотора с установкой опор на оси вращения ротора в новое положение, определяемое величиной съема материала.

9. Фиксация опор на оси гайками с моментом затяжки, равным Мрас.

Недостатком способа является малая точность выставки осевого зазора между рабочими сферическими поверхностями опор и фланцев. Указанный недостаток обусловлен:

- Неравнозначностью замены линейного перемещения от касания опор и фланцев в верхней и нижней точке перемещением от центра сферы верхнего до центра сферы нижнего фланца из-за имеющейся неопределенности места касания вверху и внизу, а также имеющейся фактической разницей (в пределах поля допуска на детали) величин радиусов опор и фланцев, формирующих верхний и нижний сферический аэродинамический зазор в опоре.

- Возможностью изменения осевого зазора при циклических внешних воздействиях. Затяжка резьбового соединения ось-гайка тарированным моментом Мрас. создает в резьбовом соединении концентраторы напряжений, весьма близкие к пределу текучести материала. Как известно, концентраторы напряжений, близкие к пределу текучести, имеют неизбежную тенденцию к релаксации. Релаксации концентраторов напряжений особенно способствует и провоцирует ее течение имеющаяся при эксплуатации широкая гамма внешних воздействий, связанных с запуском и остановкой гиромотора, его вибрацией от остаточной динамической неуравновешенности и внешними вибронагрузками при испытаниях, значительными (+70°C÷50°C) термическими нагрузками при проведении тех же испытаний. Релаксация концентраторов напряжений приводит к переходу упругой деформации сжатия в резьбе в пластическую, что однозначно дает в итоге изменение осевого зазора.

Задачей настоящего изобретения является совершенствование технологического процесса производства гироскопов с газодинамическим подвесом оси вращения ротора гиромотора.

Достигаемый технический результат - повышение точности выставки осевого зазора между рабочими сферическими поверхностями опор и фланцев в газодинамическом подвесе оси вращения ротора гиромотора и, как следствие, повышение его равномерности.

Поставленная задача решается тем, что в известном способе выставки осевого зазора в газодинамическом подвесе оси вращения ротора гиромотора, состоящего из двух полусферических опорных узлов, каждый из которых содержит опору и фланец, включающем предварительную сборку гиромотора с установкой опор на оси вращения ротора, фиксацию опор гайками, определение величины перемещения опор в каждом из двух полусферических опорных узлов, разборку гиромотора, съем материала с внутренней базовой поверхности опор в каждом из двух полусферических опорных узлов, окончательную сборку гиромотора с установкой опор на оси вращения ротора, фиксацию опор гайками с моментом затяжки равным Мрас, после предварительной сборки гиромотора с установкой опор с гайками на оси осуществляют их затяжку моментом Мдоп>М>Мрас, выдерживают в этом состоянии не менее 24-х часов, изменяют момент затяжки до значения равного нулю, затем увеличивают до Мрас, после чего измеряют расстояния между внешними базовыми плоскостями опор и между внешними базовыми плоскостями фланцев, а величину перемещения опор в каждом опорном узле определяют по формуле:

,

где:

Δ1, Δ2 - величина перемещения опор на оси вращения ротора до совмещения центра ее сферической рабочей поверхности с центром сферической рабочей поверхности фланца в каждом из двух полусферических узлов,

K=M+k1+k2,

k1, k2 - положение центра сферической поверхности опоры относительно ее внешней базовой поверхности.

И=L+h1+h2,

L - расстояние между внешними базовыми поверхностями фланцев,

h1, h2 - положение центра сферической поверхности фланца относительно ее внешней базовой поверхности.

М - расстояние между внешними базовыми поверхностями опор,

Предлагаемое изобретение поясняется чертежами фиг.1 и 2.

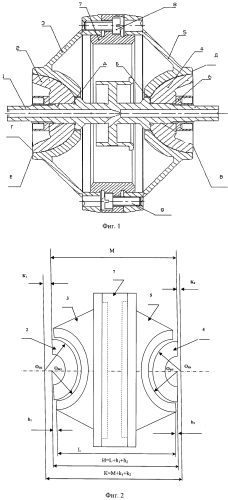

На фиг.1 приведена принципиальная схема гиромотора.

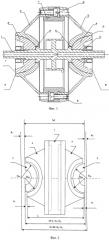

На фиг.2 приведена схема измерений для совмещения центров сферических рабочих поверхностей опоры и фланца. На фиг.2 ось вращения ротора гиромотора не показана.

На фиг.1 и 2 приняты следующие обозначения:

1 - ось вращения ротора гиромотора (деталь конструкции),

2, 4 - опоры газодинамического подвеса,

3, 5 - фланцы газодинамического подвеса,

6 - гайки, фиксирующие опоры 2 и 4 на оси 1,

7 - ротор гиромотора,

8 - винты для сборки ротора с фланцами 3 и 5,

A, Б - внутренняя базовая поверхность опор 2 и 4,

B, Г - внешняя базовая поверхность опор 2 и 4,

Е, Д - внешняя базовая поверхность фланцев 3, 5

OO2, OO4 - центры сферических рабочих поверхностей опор 2 и 4,

ОФ3, ОФ5 - центры сферических рабочих поверхностей фланцев 3 и 5,

М - расстояние между внешними базовыми поверхностями Г и В опор 2 и 4,

k1, k2 - положение центров OO2, OO4 сферических рабочих поверхностей опор 2 и 4 относительно внешних базовых поверхностей Г и В,

L - расстояние между внешними базовыми поверхностями Е и Д фланцев 3 и 5,

h1, h2 - положение центров ОФ3, ОФ5 сферических рабочих поверхностей фланцев 3 и 5 относительно внешних базовых поверхностей Е и Д.

Реализация предлагаемого способа осуществляется при выполнении следующей последовательности технологических операций:

1) Предварительная сборка гиромотора (фиг.1) с установкой опор 2 и 4 на оси 1 вращения ротора 7.

2) Фиксация опор 2 и 4 на оси 1 гайками 6 с моментом М затяжки, значение которого находится в пределах Мдоп>М>Мрас, где Мрас определяется, как и в способе-прототипе, исходя из надежности фиксации опор при всех заданных внешних воздействиях. Мдоп - момент затяжки, при котором напряжения в резьбовом соединении становятся равны пределу текучести σт.

3) Выдержка в этом состоянии не менее 24-х часов. При этом происходит процесс релаксации концентраторов напряжений в резьбовом соединении и сглаживание микронеровностей на поверхности гаек 6, внутренней базовой поверхности В, Г опор 2 и 4, и на соответствующих им базовых поверхностях оси 1 ротора 7. Время выдержки определено по методике [Федосьев П.И. и др. Курс сопротивления материалов // М.: Машгиз, 1996, с.440], заключающейся в определении скорости прохождения 95% релаксационных изменений напряженных состояний материала 40ХНЮ-ВИ [ТУ 14-2740 -79, НИИ черн. мет. им. Бардина].

4) Изменение момента затяжки до М=0. При этом снимаются все концентраторы напряжений и фиксируются положения всех контактных поверхностей в соединении, деформация которых перешла из упругой формы в пластическую.

5) Увеличение момента до Мрас. При этом, поскольку контактные поверхности уже релаксировались под действием большего момента, предпосылки к последующей релаксации под действием меньшего момента существенно уменьшаются.

6) Измерение расстояния М между внешними базовыми плоскостями В и Г опор 2 и 4 и расстояния L между внешними базовыми поверхностями Е и Д фланцев 3 и 5.

7) Определение величин перемещений Δ1 и Δ2 опор 2 и 4 вдоль оси 1 вращения ротора 7 в каждом из двух полусферических опорных узлов, необходимых для совмещения центров ОО2, OО4 сферических рабочих поверхностей опор 2 и 4 с центрами ОФ3, ОФ5 сферических рабочих поверхностей фланцев 3 и 5 по выше приведенной формуле:

,

при этом величины k1, k2 и h1, h2 определяются соответственно при изготовлении опор и фланцев.

8) Разборка гиромотора.

9) Совмещение центров OO2, OO4 сферических рабочих поверхностей опор 2 и 4 с центрами ОФ3, ОФ5 сферических рабочих поверхностей фланцев 3 и 5 путем перемещения опор 2 и 4 вдоль оси 1 вращения ротора 7 путем съема материала с внутренних базовых поверхностей А и Б опор 2 и 4 на величины определенные по пункту 6.

10) Окончательная сборка гиромотора с установкой опор 2 и 4 на оси 1 вращения ротора 7.

11) Фиксация опор 2 и 4 гайками 6 с моментом затяжки, равным Мрас.

При реализации предлагаемого способа, точность выставки осевого зазора в газодинамическом подвесе оси вращения ротора гиромотора, по сравнению со способом, принятым за прототип, повышается. Повышение происходит за счет использования прямых измерений положений центров сфер опор 2, 4 и фланцев 3, 5 и операций по их совмещению, а не косвенных измерений, как в прототипе, а также за счет исключения вероятности изменения зазора в процессе последующей эксплуатации гироскопа путем изменения усилий затяжки и порядка фиксации опор на оси.

На предприятии предлагаемый способ проверен. Получены положительные результаты. В настоящее время разрабатывается техническая документация для использования предлагаемого технического решения при производстве поплавковых двухстепенных гироскопов.

1. Способ выставки осевого зазора в газодинамическом подвесе оси вращения ротора гиромотора, состоящего из двух полусферических опорных узлов, каждый из которых содержит опору и фланец, включающий предварительную сборку гиромотора с установкой опор на оси вращения ротора, фиксацию опор на оси гайками, определение величины перемещения опор в каждом из двух полусферических опорных узлов, разборку гиромотора, съем материала с внутренней базовой поверхности опор в каждом из двух полусферических опорных узлов, окончательную сборку гиромотора с установкой опор на оси вращения ротора, фиксацию опор гайками с моментом затяжки, равным Мрас, отличающийся тем, что после предварительной сборки гиромотора и фиксации опор гайками измеряют расстояния между внешними базовыми плоскостями опор и между внешними базовыми плоскостями фланцев, а величину перемещения опор в каждом опорном узле определяют по формуле: ,где:Δ1, Δ2 - величина перемещения опор на оси вращения ротора до совмещения центра ее сферической рабочей поверхности с центром сферической рабочей поверхности фланца в каждом из двух полусферических узлов,K=M+k1+k2,k1, k2 - положение центра сферической поверхности опоры относительно ее внешней базовой поверхности,H=L+h1+h2,L - расстояние между внешними базовыми поверхностями фланцев,h1, h2 - положение центра сферической поверхности фланца относительно ее внешней базовой поверхности.М - расстояние между внешними базовыми поверхностями опор.

2. Способ выставки осевого зазора по п.1, отличающийся тем, что после предварительной сборки гиромотора с установкой опор на оси вращения ротора фиксацию опор на оси гайками осуществляют моментом Мдоп>М>Мрас, выдерживают в этом состоянии не менее 24-х часов, изменяют момент затяжки до нуля, затем увеличивают до Мрас.