Способ обработки призабойной зоны продуктивного пласта-коллектора газовой скважины

Иллюстрации

Показать всеИзобретение относится к газовой промышленности и, в частности, к способам повышения продуктивности эксплуатационных скважин подземных хранилищ газа и снижения водонасыщенности призабойной зоны пласта с использованием физико-химических методов воздействия на пласт-коллектор. Технический результат - снижение водонасыщенности призабойной зоны пласта и повышение продуктивности эксплуатационных газовых скважин при однократной обработке пласта-коллектора. Способ включает гидрофобизацию порового пространства пород призабойной зоны 0,5-25%-ным раствором полиметилгидридсилоксана в органической жидкости, содержащим катализатор его полимеризации. Упомянутый раствор продавливают вглубь пласта-коллектора газообразным агентом, выбранным из группы газов: азот, природный газ, выхлопные газы двигателей внутреннего сгорания. Газообразный агент подают в скважину при давлении, превышающем значение давления пласта-коллектора не менее чем на 1,0 МПа. После окончания продавливания раствора осуществляют технологическую выдержку скважины в покое в течение по меньшей мере двух суток. 3 табл.

Реферат

Изобретение относится к газовой промышленности, в частности, к способам повышения продуктивности эксплуатационных скважин подземных хранилищ газа (ПХГ) и снижения водонасыщенности призабойной зоны пласта с использованием физико-химических методов воздействия на пласт-коллектор.

Известен способ обработки призабойной зоны пласта-коллектора, предусматривающий закачку 0,06-0,36%-ного раствора полиметилгидросилоксана в органической жидкости-конденсате, который подают в призабойную зону пласта-коллектора (см. патент РФ №2230897, кл. Е21В4 3/22, 2004).

Недостаток известного способа состоит в том, что при его реализации на скважинах подземных хранилищ газа в режиме однократной обработки пласта-коллектора нельзя повысить продуктивность газовых скважин.

Проведенные патентные исследования показывают, что в патентно-информационных фондах ведущих стран мира отсутствуют технические решения, являющиеся наиболее близкими к предлагаемому способу обработки призабойной зоны продуктивного пласта-коллектора газовой скважины по достигаемому техническому результату.

Технический результат, на получение которого направлено предлагаемое изобретение, заключается в снижении водонасыщенности призабойной зоны пласта и повышении продуктивности эксплуатационных газовых скважин при однократной обработке пласта-коллектора.

Данный технический результат достигается за счет того, что способ обработки призабойной зоны продуктивного пласта-коллектора газовой скважины включает гидрофобизацию порового пространства пород призабойной зоны 0,5-25%-ным раствором полиметилгидридсилоксана (ПМГС) в органической жидкости, например в спирте, нефтяном растворителе, эфире, содержащим катализатор его полимеризации, например органический амин, амид, металлоорганическое соединение, силан, причем раствор продавливают вглубь пласта-коллектора газообразным агентом, выбранным из группы газов: азот, природный газ, выхлопные газы двигателей внутреннего сгорания, при этом газообразный агент подают в скважину при давлении, превышающем значение давления пласта-коллектора не менее чем на 1,0 МПа, а после окончания продавливания раствора осуществляют технологическую выдержку скважины в покое в течение по меньшей мере двух суток.

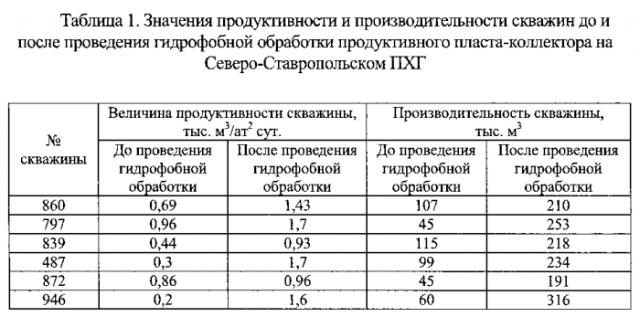

Сущность предлагаемого изобретения поясняется данными в Таблицах 1, 2 и 3. В Таблице 1 приведены значения продуктивности и производительности скважин до и после проведения гидрофобной обработки продуктивного пласта-коллектора Северо-Ставропольского ПХГ. В Таблице 2 показаны результаты определения влагопоглощения и краевого угла смачивания природных кернов после обработки гидрофобизирующим раствором. В Таблице 3 показаны результаты экспериментов на установке по исследованию проницаемости кернов при определении количества воды, протекшей через них за 8 мин.

Принцип предлагаемого технического решения заключается в том, что для обработки призабойной зоны продуктивного пласта-коллектора используется гидрофобизирующий состав, представляющий собой 0,5-25%-ный раствор полиметилгидридсилоксана (ПМГС), например органический амин, амид, металлоорганическое соединение, силан, и катализатора полимеризации ПМГС в органическом растворителе, например в спирте, нефтяном растворителе, эфире.

Указанный состав продавливают в призабойную зону пласта газом, не образующим взрывоопасную смесь с пластовым флюидом. При этом газ подают в скважину при давлении, превышающем значение давления продуктивного пласта-коллектора не менее чем на 1,0 МПа. В этом случае технологическую выдержку скважины в покое осуществляют в течение по меньшей мере двух суток.

Закачивание в газовую скважину указанного выше состава осуществляется с использованием стандартного оборудования, которое включает в себя цементировочный агрегат и компрессор, имеющий двигатель внутреннего сгорания. Необходимое для обработки скважины количество гидрофобизирующего состава, который представляет собой однородную прозрачную жидкость, помещают в емкость цементировочного агрегата непосредственно перед применением состава. Емкость перед этим предварительно очищают.

После этого данный состав закачивают насосом цементировочного агрегата в насосно-компрессорные трубы при закрытом затрубном пространстве. При этом давление в затрубном пространстве нельзя поднимать выше давления опрессовки эксплуатационной колонны. Затем состав продавливают в призабойную зону пласта газом, не образующим взрывоопасную смесь с пластовым флюидом, например газом из шлейфа (в период закачки газа в ПХГ) или выхлопными газами от двигателя внутреннего сгорания компрессора. Газ подают в скважину при давлении, превышающем значение давления продуктивного пласта-коллектора не менее чем на 1,0 МПа.

Далее скважину закрывают и выдерживают в состоянии покоя не менее 2 суток, затем проводят отработку скважины до чистого газа на факельную линию.

Так как для продавливания предлагаемого состава используются газы, а не газовый конденсат, то время обработки скважины сокращается, и уменьшается общее количество выбросов в окружающую среду.

Всего по данному методу выполнено более 20 обработок скважин гидрофобизирующим составом.

Рассмотрим пример реализации предлагаемого способа при проведении обработки продуктивного пласта-коллектора на Северо-Ставропольском ПХГ указанным гидрофобизирующим составом, имеющим значение концентрации ПМГС, равное 10,0%. Данные, полученные для данного значения концентрации ПМГС по разным скважинам, приведены в Таблице 1.

При проведении работ по способу производилось следующее:

1. Установка цементировочного агрегата под уклоном, для полного опорожнения мерника при откачке гидрофобизирующего состава, затем обвязка цементировочного агрегата в трубное пространство под закачку состава.

2. 3аливка в цементировочный агрегат готового к применению гидрофобизирующего состава и закачка его в трубное пространство цементировочным агрегатом при закрытом затрубном пространстве.

3. Продавка используемого гидрофобизирующего состава газом (в данном конкретном случае был использован газ из шлейфа).

4. Пуск скважины в закачку. После выравнивания давлений трубного (Ртр) и затрубного (Рзтр) пространств скважину на устье закрывают, закачку газа прекращают.

5. Выдержка применяемого гидрофобизирующего состава в призабойной зоне пласта-коллектора не менее двух суток.

6. Продувка до чистого газа на факельную линию с допустимой депрессией.

Успешное внедрение данного способа на скважинах Северо-Ставропольского ПХГ подтверждено положительными результатами, которые приведены в Таблице 1.

Как видно из Таблицы 1, производительность скважин значительно выросла после проведения обработки продуктивного пласта-коллектора по предлагаемому способу гидрофобизирующим составом, имеющим ПМГС с концентрацией, равной 10,0%, и катализатор его полимеризации.

Эффективность использования предлагаемого в способе состава была подтверждена лабораторными исследованиями, описание и результаты которых приведены ниже.

1. Определение краевых углов смачивания материала природного керна

Керны, отобранные из верхнемеловых отложений сеноманского яруса Северо-Каменномысского газоконденсатного месторождения, диаметром 30 мм и высотой 50 мм (коэффициент проницаемости по газу от 800 мД до 1100 мД, коэффициент пористости 29-33%) обрабатывали методом окунания на 30 секунд в гидрофобизирующий состав - 0,36%-ный раствор полиметилгидросилоксана согласно описанию, приведенному в патенте РФ №2230897, и в гидрофобизирующие составы по предлагаемому способу с различной концентрацией его основного компонента ПМГС соответственно 0,5%, 2,5%, 5,0%, 10,0% и 25,0%. После этого керны выдерживали (сушили) в естественных условиях в течение 7 суток. Предварительно гидрофобизирующую способность оценивали визуально, по эффекту несмачивания и скатывания капель воды с поверхности обработанного материала («эффект лотоса»). Далее при 25°C, в соответствии с ГОСТ 23904-79 «Пайка. Метод определения смачивания материалов припоями», определялся краевой угол смачивания (θ, град) водой поверхности образцов кернов до и после обработки указанными составами.

Следует указать, что необработанные керны характеризовались тем, что эффект лотоса на их поверхности не наблюдался, а влага мгновенно впитывалась поверхностью. Результаты проведенного исследования кернов на проявление эффекта лотоса после обработки различными гидрофобизирующими составами показаны в Таблице 2.

Полученные результаты показывают, что по сравнению с составом, описанным в патенте РФ №2230897, обработка кернов гидрофобизирующими составами с большей концентрацией ПМГС и содержащими катализатор полимеризации приводит к проявлению эффекта лотоса и заметному увеличению значения краевого угла смачивания, что свидетельствует об увеличении степени гидрофобности поверхности кернов в зависимости от величины концентрации ПМГС. Дальнейшее увеличение концентрации ПМГС в составе выше 25% масс. не приводит к заметному изменению гидрофобного эффекта, и дальнейшее увеличение концентрации может привести к удорожанию состава. Обработка кернов составом с концентрацией ПМГС менее 0,5% не приводит к появлению гидрофобного эффекта.

2. Определение влагопоглощения природных кернов

Ввиду того что природные керны достаточно быстро разрушаются под действием воды, их влагопоглощение определялось полным погружением в насыщенный раствор хлорида натрия.

Перед определением влагопоглощения керны обрабатывали гидрофобизирующими составами и сушили, как это описано выше при определении краевых углов смачивания материала керна. После 24 часов нахождения кернов в солевом растворе и на основании результатов взвешивания влагопоглощение (ВП, %) рассчитывали по формуле

ВП=((M1-M0) / M0)·100%,

где BП - значение величины влагопоглощения, %;

М0 - исходная масса сухого керна, г;

M1 - масса керна после нахождения в солевом растворе, г.

Следует отметить, что необработанный керн характеризуется тем, что значение влагопоглощения для него равняется ВП=20,1%. Результаты, полученные при обработке кернов предлагаемыми гидрофобизирующими составами по предлагаемому способу, приведены в Таблице 2. Данные показывают, что в зависимости от концентрации ПМГС влагопоглощение кернов составило 1,8-6%, что примерно в 2-6,7 раза ниже того случая, когда в качестве гидрофобизирующего состава используется состав, описанный в патенте РФ №2230897 (значение величины влагопоглощения ВП составило 12,2%). Обработка кернов предлагаемыми гидрофобизирующими составами по предлагаемому способу приводит к значительному снижению влагопоглощения кернов.

3. Определение проницаемости природных кернов по воде после их обработки указанным выше составом

Для проведения испытаний природные керны сеноманских залежей (см. приведенные выше данные) обрабатывали гидрофобизирующими составами методом окунания в составы на 30 секунд, затем керны выдерживали (сушили) в естественных условиях в течение 2 часов и в течение 24 часов непосредственно перед проведением испытаний. Испытанию также подвергли необработанные, исходные образцы керна. Для этого была использована установка по исследованию проницаемости керна (далее - УИПК) в соответствии с ГОСТ 26450.0-85 - ГОСТ 26450.2-85 «Породы горные. Методы определения коллекторских свойств».

Исследования проводились следующим образом. В кернодержатель помещали образцы кернов высотой 50 мм и диаметром 30 мм. После герметизации образцов через них пропускали воду при давлении 0,01 МПа. За определенное время - 8 минут отмечали количество вытекшей воды из нижнего выхода кернодержателя. Полученные при проведении данного исследования результаты сведены в Таблицу 3. Объемы воды, протекшей через исходные образцы керна без обработки, незначительно различаются. Это связано с погрешностью проведения эксперимента на УИПК (погрешность составляет ±0,5%).

Из Таблицы 3 видно, что наилучшие показатели (чем меньше количество вытекшей воды и соответственно меньше проницаемость керна по воде, тем сильнее гидрофобный эффект) имели образцы кернов, обработанные предлагаемыми составами и выдержанные более продолжительное время (в нашем случае - 24 часа) перед проведением испытаний по проницаемости. Это обусловлено тем, что после обработки кернов предлагаемыми составами необходимо время для окончательного формирования гидрофобного эффекта.

Таким образом, предлагаемое изобретение позволяет ограничить приток пластовых вод и повысить продуктивность газовых скважин при однократной обработке пласта-коллектора. При этом используется незначительный объем гидрофобизирующего состава и сокращается количество выбросов природного газа.

Кроме того, использование предлагаемого изобретения позволяет повысить дебит газовых скважин, увеличить фазовую проницаемость по газу призабойной зоны газового хранилища, придать породе призабойной зоны продуктивного пласта-коллектора на подземных хранилищах гидрофобные свойства, а также повысить экологическую и пожарную безопасность окружающей среды.

10

11

Способ обработки призабойной зоны продуктивного пласта-коллектора газовой скважины, включающий гидрофобизацию порового пространства пород призабойной зоны 0,5-25%-ным раствором полиметилгидридсилоксана в органической жидкости, содержащим катализатор его полимеризации, причем раствор продавливают вглубь пласта-коллектора газообразным агентом, выбранным из группы газов: азот, природный газ, выхлопные газы двигателей внутреннего сгорания, при этом газообразный агент подают в скважину при давлении, превышающем значение давления пласта-коллектора не менее чем на 1,0 МПа, а после окончания продавливания раствора осуществляют технологическую выдержку скважины в покое в течение по меньшей мере двух суток.