Способ балансировки сборного ротора

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано при монтаже сборных роторов газоперекачивающих агрегатов. При сборке ротора балансируют вал и все его элементы, балансируют собранный ротор и крепят его к валам двигателя и компрессора, производят коррекцию монтажных дисбалансов установкой грузиков, их массу определяют исходя из масс частей сборного ротора, дисбалансы которых корректируют в данных плоскостях, величин биений балансировочных поверхностей ротора и удаления места установки грузика от оси вращения. На каждой контрольной поверхности ротора выбирают и маркируют по четыре точки, размещая их попарно диаметрально противоположно во взаимно перпендикулярных плоскостях. Производят измерения радиальных биений контрольных поверхностей в промаркированных местах относительно нулевой точки после балансировки ротора и после крепления сбалансированного ротора к валам двигателя и компрессора. Результаты в обоих случаях фиксируют, грузики устанавливают на подготовленные места в плоскостях измерения, а массы и места грузиков определяются из предложенных зависимостей. Изобретение направлено на обеспечение повышения точности балансировки сборного ротора за счет минимизации локальных монтажных дисбалансов, обусловленных эксцентриситетом установки. 5 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано при монтаже сборных роторов (трансмиссий) газоперекачивающих агрегатов.

Трансмиссия представляет собой сборный ротор, состоящий из вала с присоединенными муфтами. Каждая муфта, в свою очередь, состоит из двух фланцев и гибкого пластинчатого элемента, соединенных резьбовыми крепежными элементами. При этом трансмиссия не имеет своих собственных опор вращения. Ее установка осуществляется с использованием крайних фланцев и присоединительных поверхностей валов двигателя и компрессора, что всегда приводит к появлению монтажных дисбалансов, определенных эксцентриситетами ее локальных масс.

Известен способ балансировки сборного ротора по патенту РФ №2372594, при котором балансируют вал, соединяют его с другими элементами ротора (муфтами) и балансируют собранный ротор. Сбалансированный ротор крепят к валам двигателя и компрессора и производят коррекцию монтажных дисбалансов, для чего измеряют величины максимального радиального биения балансировочных (контрольных) поверхностей ротора. На поверхностях ротора в плоскостях коррекции устанавливают грузики со стороны нулевого радиального биения балансировочных поверхностей. Массы корректирующих грузиков определяют в зависимости от масс частей сборного ротора, дисбалансы которых корректируют в данных плоскостях, величин биения ближайшей к плоскости коррекции балансировочной поверхности, радиуса установки грузика.

Данный способ взят за прототип.

Недостатком известного способа является то, что многие сборные роторы уравновешивают при сборке не на балансировочных поверхностях вала, а на поверхностях элементов, присоединенных к нему. При этом балансировочные (контрольные) поверхности вала ротора имеют радиальные биения, сопоставимые по величине с радиальными биениями установочных поверхностей валов компрессора и двигателя. Такая погрешность сборки делает невозможным проведение коррекции с приемлемой точностью.

Технической задачей настоящего изобретения является повышение точности балансировки сборного ротора.

Технический результат достигается тем, что при сборке ротора балансируют вал и все его элементы, балансируют собранный ротор и крепят его к валам двигателя и компрессора, производят коррекцию монтажных дисбалансов установкой грузиков, их массу определяют исходя из масс частей сборного ротора, дисбалансы которых корректируют в данных плоскостях, величин биений балансировочных поверхностей ротора и удаления места установки грузика от оси вращения, при этом на каждой контрольной поверхности ротора выбирают и маркируют по четыре точки: а, с, нулевая точка 0 и b, размещая их попарно диаметрально противоположно во взаимно перпендикулярных плоскостях, производят измерения радиальных биений контрольных поверхностей в промаркированных местах относительно нулевой точки 0 после балансировки ротора и после крепления сбалансированного ротора к валам двигателя и компрессора, результаты в обоих случаях фиксируют, грузики устанавливают на подготовленные места в плоскостях измерения, а массы и места грузиков определяются из зависимостей:

где m - масса корректирующего грузика в плоскости размещения точек а и с или нулевой точки 0 и b, M i - масса части ротора, дисбаланс которой корректируется в данной плоскости, а 1 , b 1 , c 1 , - величины биений в точках измерения при первом замере, а 2 , b 2 , с 2 - при втором с учетом знака полученного результата, D i - диаметр установки корректирующего грузика.

Признаки изобретения являются существенными:

- четыре точки, выбранные в качестве измерительных баз, обеспечивают однозначное описание контрольной поверхности относительно системы координат, используемой при балансировке, и ее смещения после креплении к валам двигателя и компрессора.

- зависимости (1, 2) позволяют определять массы и места установки грузиков, установка грузиков на ротор позволяет приблизить ось масс частей ротора к оси вращения ротора в составе агрегата.

Для получения заявленных зависимостей использовались подходы, допущения, геометрические построения, приведенные ниже:

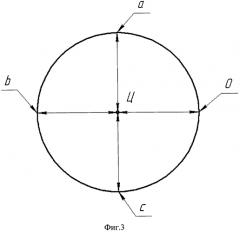

- контрольные поверхности промаркированы в четырех точках: а, с, нулевая точка 0 и b, размещенных попарно диаметрально противоположно во взаимно перпендикулярных плоскостях,

- вал ротора сбалансирован относительно оси, проходящей через точку Ц, равноудаленную от промаркированных точек,

измерение биения точек неподвижного вала трансмиссии производилось измерительным прибором, вращающимся по окружности (это позволяет полностью имитировать измерение вала, вращающегося относительно собственной оси),

- превышение биения в измеряемой точке относительно нулевой точки 0 засчитывается как положительный результат, обратное соотношение - отрицательный,

- для большей наглядности увеличены смещения центров валов относительно баз,

- использовались математические зависимости, приведенные в государственных стандартах: ГОСТ 1940-1-2007, ГОСТ 31320-2006.

Изобретение поясняется на фиг. 1 - 5.

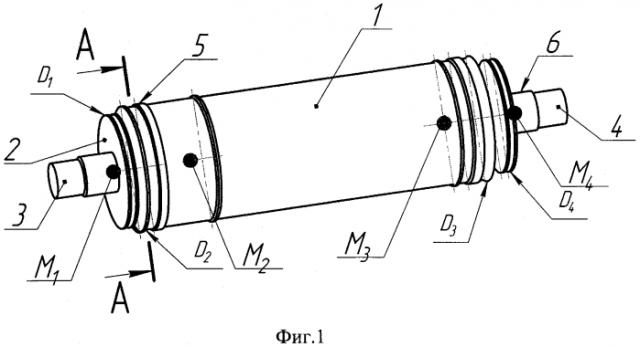

На фиг. 1 показан сборный ротор.

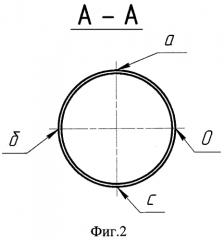

На фиг. 2 - разрез А-А сборного ротора.

На фигурах обозначено:

1 - вал сборного ротора,

2 - муфты сборного ротора,

3 - вал двигателя,

4 - вал компрессора,

5 - контрольные поверхности сборного ротора (балансировочные поверхности вала),

6 - балансировочные поверхности муфт и сборного ротора,

0 - нулевая точка отсчета,

а, b, с - промаркированные точки, в которых производится измерение радиального биения контрольных поверхностей ротора,

D 1 , D 2 , D 3 , D 4 - диаметры окружностей установки корректирующих грузиков,

Μ 1 , М 2 , М 3 , М 4 - массы частей ротора.

На фиг. 3-5 показана последовательность выработки математических зависимостей (1,2):

На фиг. 3 - положение точек а, с, нулевой точки 0 и b, размещенных на поверхностях вала относительно его центра вращения Ц.

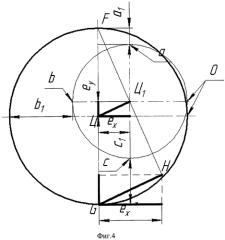

На фиг. 4 - перемещение промаркированных точек и центра вала Ц относительно центра вращения ротора Ц1 при его сборке и балансировке.

На фиг. 5 - перемещение центра ротора Ц1 относительно центра вращения Ц2 при установке ротора с использованием поверхностей валов двигателя и компрессора.

При изготовлении цилиндрических деталей (например, вала ротора) их балансировку проводят вокруг оси, проходящей через центры их балансировочных (контрольных) поверхностей. Центр обозначен на рисунке буквой Ц (фиг. 3).

При сборке, вследствие погрешностей изготовления соединяемых элементов и присоединительных поверхностей, происходит смещение этой оси относительно реальной оси вращения ротора (фиг. 4) при его балансировке. Эта последняя ось проходит через центр Ц1 в сечении каждой контрольной поверхности.

При установке и креплении ротора с использованием поверхностей валов двигателя и компрессора происходит очередное перемещение ротора: он вращается относительно оси, проходящей через центры вращения, определенные взаимным положением установочных поверхностей фланцев сборного ротора и валов двигателя и компрессора. Положение этой оси вращения (фиг. 5) определяется Ц2 в сечении каждой контрольной поверхности.

Задача выработки математических зависимостей состоит из двух частных задач: первая - определение зависимости эксцентриситетов от величин измеренных биений и вторая - определение масс и мест установки корректирующих грузиков в зависимости от результатов решения первой задачи и масс частей сборного ротора, монтажные дисбалансы которых корректируются.

Решение задачи: определение зависимости эксцентриситетов от величин измеренных биений.

Известна зависимость:

где е - эксцентриситет измеряемой окружности, ΔD - измеренное радиальное биение (в нашем случае - в точках а, b, с, при этом получены величины а 1 , b 1 , c 1).

Из фиг.4 следует, что после сборки ротора ось вращения переместилась из точки Ц в точку Ц1. Базой измерения биений промаркированных точек становится окружность n, показания измерительного прибора устанавливаются на 0 в нулевой точке 0. Эксцентриситет центра по направлению и величине равен отрезку ЦЦ1, а его составляющие по осям: ех и еу.

Результаты измерений по точкам а, b, с составляют а 1 , b 1 , c 1. На фигуре необходимо выполнить дополнительные построения: провести вертикальный отрезок FG через центр Ц. Провести прямую через точки F и Ц1. Провести прямую через точку G, параллельную отрезку ЦЦ1. От полученного пересечения отложить отрезки GH и FH. Треугольники FCC1 и FGH - подобны. Отсюда: GH=2CC1. Та же зависимость (фиг. 4) и у их составляющих:

По зависимости (3) и фиг. 4 следует: b 1=ех*.

Из фиг. 4 и уравнений (3), (5) получаем:

При установке и креплении сборного ротора (трансмиссии) к валам происходит перемещение ее балансировочной оси относительно рабочих осей (фиг. 4), что обусловлено погрешностями сборки при креплении трансмиссии к валам роторов двигателя и компрессора, определено взаимным положением установочных поверхностей фланцев сборного ротора и валов двигателя и компрессора.

Это смещение по результатам измерений биений в точках а, b, с. Оно может быть рассчитано по математическим зависимостям, которые получены дополнением результатов измерений а 2 , b 2 , с 2 относительно базы, обозначенной на фиг. 4 окружностью n. С учетом знаков, обозначающих перемещения, зависимости примут вид:

Следует учесть, что в данном случае направление составляющих эксцентриситетов определяется знаком полученного результата.

Таким образом, первая задача решена.

Решение задачи: определение масс и мест установки корректирующих грузиков.

В упомянутых стандартах использованы математические зависимости:

где I - дисбаланс, а Mi - масса элемента, дисбаланс которого корректируется,

С учетом зависимостей (9) и (10) зависимости (7) и (8) принимают вид:

При определении места установки грузика следует поступать исходя из знака результата, полученного при расчете: знак + - устанавливать груз со стороны точек 0 и а, знак - - устанавливать со стороны точек b и с.

Таким образом, вторая задача также решена. Способ осуществляется следующим образом.

Балансируют вал 1 на поверхностях 5 (фиг. 1). Балансируют муфты 2 на поверхностях 6. Собирают и балансируют ротор на поверхностях 6.

Выбирают и маркируют на каждой контрольной поверхности 5 сборного ротора по четыре точки: а, с, нулевая точка 0 и b, размещая их попарно диаметрально противоположно во взаимно перпендикулярных плоскостях (фиг. 2). В этих же плоскостях должны находиться места для установки грузиков, корректирующих монтажные дисбалансы.

Измеряют радиальные биения контрольных поверхностей 5 сборного ротора в точках а, b, с относительно нулевой точки 0.

Сбалансированный ротор крепят к валам двигателя и компрессора. Повторяют процедуру измерения биений поверхностей в точках а, b, с относительно нулевой точки 0.

Определяют массы грузиков для коррекции локальных монтажных дисбалансов из зависимостей (1, 2).

Выполняют коррекцию локальных монтажных дисбалансов установкой грузиков на подготовленные места, исходя из знака результата, полученного при расчете: знак + - устанавливать груз со стороны точек 0 и а, знак - - устанавливать со стороны точек b и с.

Операцию коррекции выполняют во всех плоскостях размещения дисбалансов.

Таким образом, применение предлагаемого способа обеспечивает повышение точности балансировки сборного ротора за счет минимизации локальных монтажных дисбалансов, обусловленных эксцентриситетом установки.

Способ балансировки сборного ротора, при сборке которого балансируют вал и все его элементы, балансируют собранный ротор и крепят его к валам двигателя и компрессора, производят коррекцию монтажных дисбалансов установкой грузиков, их массу определяют исходя из масс частей сборного ротора, дисбалансы которых корректируют в данных плоскостях, величин биений балансировочных поверхностей ротора и удаления места установки грузика от оси вращения, отличающийся тем, что на каждой контрольной поверхности ротора выбирают и маркируют по четыре точки а, с, нулевая точка 0 и b, размещая их попарно диаметрально противоположно во взаимно перпендикулярных плоскостях, производят измерения радиальных биений контрольных поверхностей в промаркированных местах относительно нулевой точки 0 после балансировки ротора и после крепления сбалансированного ротора к валам двигателя и компрессора, результаты в обоих случаях фиксируют, грузики устанавливают на подготовленные места в плоскостях измерения, а массы и места грузиков определяются из зависимостей: где m - масса корректирующего грузика в плоскости размещения точек а и с или нулевой точки 0 и b, M i - масса части ротора, дисбаланс которой корректируется в данной плоскости, a 1 , b 1 , c 1 , - величины биений в точках измерения при первом замере, а 2 , b 2 , с 2 - при втором с учетом знака полученного результата, D i - диаметр установки корректирующего грузика.