Способ изготовления внутреннего теплозащитного покрытия с тканевым защитно-крепящим слоем корпуса ракетного двигателя твердого топлива

Иллюстрации

Показать всеПри изготовлении внутреннего теплозащитного покрытия с тканевым защитно-крепящим слоем корпуса ракетного двигателя твердого топлива изготавливают, формуют и вулканизируют внутреннее теплозащитное покрытие с тканевым защитно-крепящим слоем. Из капроновой ткани изготавливают оболочку защитно-крепящего слоя в виде чехла, размеры наружной поверхности которой соответствуют внутренней поверхности корпуса с теплозащитным покрытием. Размещают оболочку защитно-крепящего слоя через разделительный чехол из капроновой ткани на соответствующей длине корпуса жесткой оправке, охватываемой резиновой диафрагмой. Вводят оправку в корпус и расправляют оболочку защитно-крепящего слоя, разделительный чехол и резиновую диафрагму, создавая разряжение между покрытием и резиновой диафрагмой и давление в полости резиновой диафрагмы. Затем выводят оправку из корпуса, а корпус помещают в печь и производят вулканизацию. После окончания вулканизации и охлаждения корпуса с теплозащитным покрытием удаляют из него разделительный чехол и резиновую диафрагму и открывают отверстие в оболочке защитно-крепящего слоя по контуру передней горловины корпуса. Изобретение позволяет снизить трудоемкость изготовления внутреннего теплозащитного покрытия корпуса ракетного двигателя. 3 ил.

Реферат

Изобретение относится к технологии изготовления внутреннего теплозащитного покрытия (ТЗП) корпусов ракетных двигателей на твердом топливе (РДТТ).

Известен способ изготовления теплозащитного покрытия с тканевым защитно-крепящим слоем (ЗКС), включающий укладку на оправку для выкладки разделительных и предохранительных слоев материала защитно-крепящего слоя и затем послойно различных раскроев резин до получения заданных толщин, укладку дренажных слоев и вакуумного мешка (резиновой диафрагмы). Оправка определяет внутренний профиль защитно-крепящего слоя (см. Буланов И.М., Воробей В.В. Технология ракетных и аэрокосмических конструкций из композиционных материалов: Учеб для вузов. М.: Изд-во МГТУ им. Н.Э.Баумана, 1998, стр.435).

Данный способ изготовления защитно-крепящего слоя, подразумевающий изготовление и установку ЗКС по частям (раздельно ЗКС днищ и ЗКС центральной части), не гарантирует требуемое качество внутренней поверхности корпуса. Раздельное изготовление ЗКС днищ и центральной части требует их стыковки (сшивки) внутри корпуса, что при большом удлинении корпуса весьма затруднительно. Кроме того, во время установки резиновой диафрагмы в корпус и в процессе режима вулканизации корпуса возможно образование складок ЗКС, а также смещения ЗКС, что приводит к оголению резины с последующим проведением ремонта внутренней поверхности корпуса. При невозможности ремонта необходимо полное снятие покрытия и нанесение нового. Это существенно увеличивает трудоемкость изготовления и приводит к увеличению стоимости изготовления изделия.

Известен способ нанесения эластичного покрытия на внутреннюю поверхность корпуса по патенту РФ №2256813, включающий предварительное изготовление теплозащитного покрытия в виде эластичной оболочки, выворачивание наизнанку эластичной оболочки, герметичное скрепление одним концом оболочки с концом корпуса, герметичное заглушение второго конца оболочки, установление внутрь вывернутой наизнанку оболочки цилиндрического элемента и скрепление его с заглушенным концом оболочки, вакуумирование полости, образованной внутренней поверхностью корпуса, поверхностью эластичной оболочки и цилиндрическим элементом, с установкой на корпус приспособления (емкости) для создания дополнительного давления, выворачивание при этом эластичной оболочки внутрь корпуса с протягиванием цилиндрического элемента вдоль корпуса.

Недостатком данного способа является большая трудоемкость изготовления с использованием большого перечня элементов приспособления для выворачивания эластичной оболочки.

Кроме того, непригодность данного способа заключается в том, что способ с выворачиванием оболочки рассчитан только на использование оболочки типа «Труба». В случаях использования другой конструкции оболочки (например, разнотолщинной или со сферическими днищами) данный способ неприменим.

Технической задачей данного изобретения является обеспечение требуемого качества внутреннего теплозащитного покрытия с тканевым ЗКС, снижение трудоемкости и стоимости изготовления ТЗП для корпусов РДТТ (например, металлических) малого диаметра с длинной цилиндрической частью.

Технический результат достигается тем, что в способе изготовления внутреннего ТЗП с тканевым ЗКС корпуса РДТТ, включающем изготовление, формование и вулканизацию внутреннего теплозащитного покрытия с тканевым защитно-крепящим слоем, из капроновой ткани изготавливают оболочку ЗКС в виде чехла, размеры наружной поверхности которой соответствуют внутренней поверхности корпуса с теплозащитным покрытием, размещают оболочку ЗКС через разделительный чехол из капроновой ткани на соответствующей длине корпуса жесткой оправки, охватываемой резиновой диафрагмой, затем вводят оправку в корпус, расправляют оболочку ЗКС, разделительный чехол и резиновую диафрагму, создавая разряжение между покрытием и резиновой диафрагмой и давление в полости резиновой диафрагмы, после чего выводят оправку из корпуса, помещают корпус в печь и производят вулканизацию, после окончания вулканизации и охлаждения корпуса с ТЗП удаляют из него разделительный чехол и резиновую диафрагму, открывают отверстие в оболочке ЗКС по контуру передней горловины корпуса.

Использование разделительного чехла позволяет обеспечить равномерное размещение и обжатие теплозащитного покрытия с тканевым ЗКС корпуса РДТТ с длинной цилиндрической частью без складок и гофр без использования дополнительных оправок.

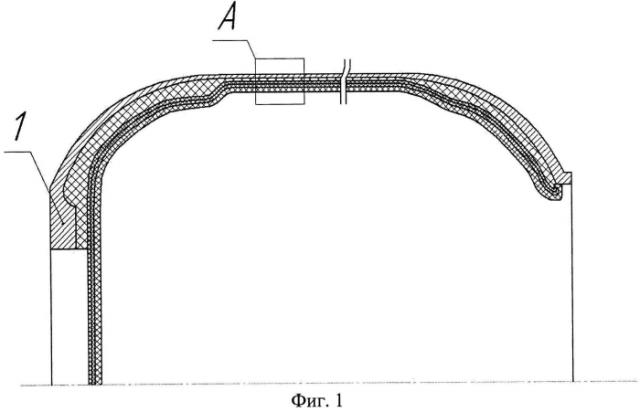

На Фиг. 1 изображен корпус 1 с расправленными внутри резиновой диафрагмой 2, разделительным чехлом 3, оболочкой ЗКС 4 и теплозащитным покрытием 5.

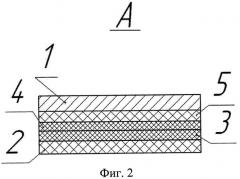

На Фиг. 2 изображена выноска А Фиг.1 с расправленными внутри корпуса 1 резиновой диафрагмой 2, разделительным чехлом 3, оболочкой ЗКС 4 и теплозащитным покрытием 5.

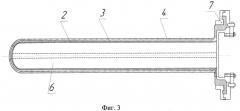

На Фиг. 3 изображена соответствующая длине корпуса 1 оправка 6, на которую устанавливают резиновую диафрагму 2 путем натягивания и закрепления ее при помощи прижимного кольца 7.

Поочередно устанавливают на диафрагму 2 предварительно изготовленные путем сшивания заготовок разделительный чехол 3 и оболочку ЗКС 4, выполненные из капроновой ткани, без складок и гофр. Подготовка ЗКС осуществляется без замачивания и сушки. Далее вводят собранную оправку 6 в корпус 1 (например, металлический) РДТТ, передвигая тележку с корпусом в направлении оправки 6 с помощью ручного привода тележки и центрируя положение корпуса относительно оправки 6. Скрепляют собранную конструкцию оправки 6 с корпусом при помощи установленного в пазы корпуса кольца (на фиг. не показано).

Последовательно создают разряжение в корпусе 1, а затем - давление в полости резиновой диафрагмы 2, за счет чего резиновая диафрагма 2 расправляется и ЗКС 4 без складок и гофр плотно прижимается к теплозащитному покрытию 5.

Далее сбрасывают давление и производят демонтаж оправки 6. Вулканизацию покрытия производят в полимеризационной печи, оборудованной гидровакуумной системой (на фиг. не показаны). После окончания вулканизации и охлаждении корпуса с ТЗП 5 удаляют из него разделительный чехол 3 и резиновую диафрагму 2, открывают отверстие в ЗКС 4 по контуру передней горловины корпуса 1.

Практическое применение данного способа подтвердило высокую технологичность предлагаемого способа изготовления внутреннего ТЗП корпуса РДТТ с тканевым ЗКС, что позволяет говорить о применении передовых технологий - изготовлении ТЗП с установкой в корпус тканевого ЗКС с использованием универсального оборудования. Предложенная технология позволяет изготавливать внутреннее ТЗП, например, металлического корпуса малого диаметра с удлиненной цилиндрической частью без образования складок капрона и оголения резины, что гарантирует требуемое качество внутренней поверхности корпуса, а также снижает трудоемкость и стоимость изготовления изделия.

Способ изготовления внутреннего теплозащитного покрытия с тканевым защитно-крепящим слоем корпуса ракетного двигателя твердого топлива, включающий изготовление, формование и вулканизацию внутреннего теплозащитного покрытия с тканевым защитно-крепящим слоем, отличающийся тем, что из капроновой ткани изготавливают оболочку защитно-крепящего слоя в виде чехла, размеры наружной поверхности которой соответствуют внутренней поверхности корпуса с теплозащитным покрытием, размещают оболочку защитно-крепящего слоя через разделительный чехол из капроновой ткани на соответствующей длине корпуса жесткой оправке, охватываемой резиновой диафрагмой, затем вводят оправку в корпус, расправляют оболочку защитно-крепящего слоя, разделительный чехол и резиновую диафрагму, создавая разряжение между покрытием и резиновой диафрагмой и давление в полости резиновой диафрагмы, после чего выводят оправку из корпуса, помещают корпус в печь и производят вулканизацию, после окончания вулканизации и охлаждения корпуса с теплозащитным покрытием удаляют из него разделительный чехол и резиновую диафрагму, открывают отверстие в оболочке защитно-крепящего слоя по контуру передней горловины корпуса.