Твердотопливный ракетный двигатель

Иллюстрации

Показать всеИзобретение относится к области ракетной техники и может быть использовано при создании ракет различного назначения, в частности космического, в системе аварийного спасения. Твердотопливный ракетный двигатель состоит из двух прочноскрепленных с корпусами зарядов твердого топлива канально-щелевой формы, соединенных переходником с газоходами и соплами. Профилированные щели каналов обоих зарядов повернуты друг относительно друга вокруг продольных осей зарядов на угол, равный половине шага их расположения. Входная часть каждого сопла утоплена в газоход на величину 0,1…0,2 диаметра входа в газоход. Изобретение позволяет снизить потери давления внутри камеры сгорания, а также пассивную массу конструкции ракетного двигателя. 6 ил.

Реферат

Предлагаемое изобретение - твердотопливный ракетный двигатель - относится к ракетной технике и может быть использовано, например, при создании системы аварийного спасения космического корабля.

Известна конструкция РДТТ с двумя торцевыми зарядами и боковыми соплами - маршевый твердотопливный двигатель 293-П ракеты «Аметист» [Широкорад А.Б. Огненный меч Российского флота. - М.: Изд-во Яуза, Изд-во Эксмо, 2004. - 416 с., ил.]. В данном двигателе топливо помещалось в двух шашках спереди и сзади от камеры горения, обе шашки имели «бронирование», которое позволяло им гореть только с торца. Двигатель имел три сопла, расположенных под углом 120° друг к другу. Схема такого двигателя показана в книге Фахрутдинов И.Х., Котельников А.В. Конструкция и проектирование ракетных двигателей твердого топлива: Учебник для машиностроительных вузов. - М.: Машиностроение, 1987. - 328 с.: ил. страница 28, рис.1.15 л. Недостатками данной конструкции являются большая масса конструкции за счет бронирования заряда и увеличенного ТЗП стенок камеры сгорания, а также невозможность обеспечения требуемой диаграммы тяги.

Известна также схема прочноскрепленного с корпусом канально-щелевого заряда РДТТ, в котором поверхность горения образована центральным каналом с щелями-прорезями [Абугов Д.И., Бобылев В.М. Теория и расчет ракетных двигателей твердого топлива. Учебник для машиностроительных вузов. - М.: Машиностроение, 1987. - 272 с.: ил. страницы 80-84]. Аналогичную конструкцию заряда можно использовать в указанной выше конструкции РДТТ с целью исключения отмеченных недостатков. В случае если число щелей в заряде не кратно числу сопел, появляется неравномерное истечение продуктов сгорания через сопла и как следствие разнотяговость сопел двигателя.

Известна также конструктивная схема РДТТ с двумя полузарядами, например, щелевой формы и боковыми соплами Лаваля, вмонтированными в газоходы. Схема принята за прототип [Абугов Д.И., Бобылев В.М. Теория и расчет ракетных двигателей твердого топлива. Учебник для машиностроительных вузов. - М.: Машиностроение, 1987. - 272 с.: ил. страница 86, рис.5.7]. Недостатком данной конструкции также являются повышенные потери давления при столкновении двух газовых потоков от зарядов в камере горения.

Целью настоящего изобретения является уменьшение потерь давления в камере горения, снижение уровня возможных резонансных колебаний при столкновении потоков продуктов сгорания зарядов и снижение за счет этого потерь энергии при работе РДТТ.

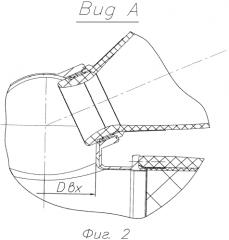

Указанная цель достигается тем, что в твердотопливном ракетном двигателе, состоящем из двух прочноскрепленных с корпусами зарядов твердого топлива канально-щелевой формы, соединенных переходником с газоходами и соплами, профилированные щели каналов обоих зарядов повернуты друг относительно друга вокруг центральных продольных осей зарядов на угол, равный половине шага их расположения, а входная часть каждого сопла утоплена в газоход на величину 0,1…0,2 Dвх - диаметра входа в газоход.

Изобретение поясняется следующим графическим материалом:

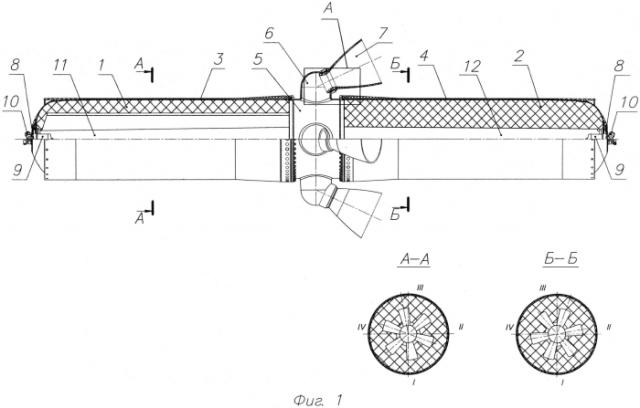

- на фиг.1 показан продольный разрез РДТТ;

- на фиг.2 показано частично утопленное в газоход сопло;

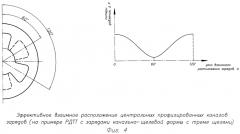

- на фиг.3 показана зависимость потерь давления от степени утопленности сопла;

- на фиг.4 показано эффективное взаимное расположение центральных профилированных каналов зарядов, при котором обеспечивается минимальный уровень резонансных колебаний потоков продуктов сгорания зарядов;

- на фиг.5 показано распределение давления внутри камеры сгорания и в сопле при повороте зарядов друг относительно друга вокруг продольных осей на угол, равный половине шага расположения профилированных щелей их каналов, при степени утопленности сопла в газоход, равной 0,1 Dвх;

- на фиг.6 показано распределение давления внутри камеры сгорания и в сопле при расположении щелей каналов зарядов друг напротив друга и степени утопленности сопла в газоход, равной 0,25 Dвх.

Твердотопливный ракетный двигатель состоит из двух (верхнего (1) и нижнего (2)) зарядов твердого топлива, прочноскрепленных с корпусами (3) и (4), соединенных между собой переходником (5) с газоходами (6) и соплами (7), входная часть которых утоплена в газоход. На днищах корпусов (3, 4) закреплены крышки (8), в которые вмонтированы воспламенители (9) с пиропатронами (10). В качестве топлива используется смесевое твердое топливо, имеющее высокие энергетические характеристики. Заряды (1, 2) выполнены с центральными щелевыми каналами (11, 12), профилированные щели каналов обоих зарядов повернуты друг относительно друга вокруг продольных осей зарядов на угол, равный половине шага их расположения.

Двигатель функционирует следующим образом. После подачи команды на включение двигателя подается электрический ток на пиропатроны (10), от которых одновременно задействуются смонтированные на крышках (8) корпусов (3, 4) два воспламенителя (9), продукты сгорания которых инициируют горение двух зарядов (1, 2), создавая заданный уровень тяги. При этом продукты сгорания во время горения зарядов смешиваются, снижая потери давления и возможные резонансные колебания в камере сгорания за счет смещения центральных профилированных каналов (11, 12) зарядов (1, 2) друг относительно друга вокруг продольной оси РДТТ на угол, равный половине шага расположения этих каналов, а вдвинутые в газоходы (6) сопла (7) снижают скорости обтекания продуктами сгорания у стенок газоходов, обеспечивая снижение потерь давления и эрозионного уноса материалов газоходов.

Технический результат достигается смещением центральных профилированных каналов зарядов друг относительно друга вокруг продольных осей зарядов на угол, равный половине шага расположения характерных элементов этих каналов, что обеспечивает снижение потерь давления и возможных резонансных колебаний конструкции РДТТ, вызванных столкновением двух потоков продуктов сгорания зарядов в зоне переходника. Потоки продуктов сгорания при таком взаимном расположении каналов зарядов оптимально смешиваются, тем самым обеспечивая наилучшую полноту сгорания и равномерный расход через все сопла, а следовательно, потери энергии при работе РДТТ минимальны. Уменьшение потерь давления и соответственно потерь тяги РДТТ также достигается при сохранении массы и габаритов за счет частично вдвинутых в газоходы сопел, что приводит к снижению температурного воздействия на стенки газоходов путем уменьшения скоростей обтекания продуктами сгорания топлива их стенок. Уменьшение массы внутреннего ТЗП корпусов достигается применением прочноскрепленных с корпусами зарядов твердого топлива.

В результате проработок с использованием современных средств численного компьютерного моделирования получены представленные на фиг.3 и 4 зависимости для потерь давления и выбраны оптимальный угол взаимного разворота зарядов и диапазон утопленности сопел в газоходы, что поясняется иллюстрациями на фиг.5 и 6.

Технико-экономическая эффективность предлагаемого изобретения по сравнению с прототипом заключается в снижении потерь давления и тяги РДТТ, а также уровня возможных резонансных колебаний при столкновении потоков продуктов сгорания зарядов.

Твердотопливный ракетный двигатель, состоящий из двух прочноскрепленных с корпусами зарядов твердого топлива канально-щелевой формы, соединенных переходником с газоходами и соплами, отличающийся тем, что профилированные щели каналов обоих зарядов повернуты друг относительно друга вокруг продольных осей зарядов на угол, равный половине шага их расположения, а входная часть каждого сопла утоплена в газоход на величину 0,1…0,2 диаметра входа в газоход.