Способ изготовления клиновидного радиопрозрачного переднего обтекателя корпуса сверхзвукового летательного аппарата

Иллюстрации

Показать всеИзобретение относится к способу изготовления термостойкого элемента корпуса сверхзвукового летательного аппарата (ЛА) и касается переднего радиопрозрачного обтекателя корпуса. При изготовлении клиновидного радиопрозрачного переднего обтекателя корпуса ЛА применяют объемную многослойную пряжу оболочки обтекателя из термостойкой нити с пропиткой термоактивным связующим, формуют оболочки на оправке и отверждают связующее, затем механически обрабатывают поверхности оболочки, стыкуемые с корпусом. При этом предварительно изготавливают части обтекателя, в том числе верхнюю и нижнюю части оболочки, соединительную дугу, с формированием передней кромки обтекателя и стыковочных полок на ее верхней и нижней поверхностях для верхней и нижней частей оболочки и элементы их механического крепления. При изготовлении соединительной дуги продольные нити слоев пряжи укладывают по радиусу изгиба передней кромки обтекателя. После изготовления производят механическую обработку стыкуемых поверхностей частей обтекателя, наносят на них высокотемпературный клей и осуществляют механическую сборку и склеивание частей обтекателя. Достигается обеспечение возможности изготовления термостойкого клиновидного переднего обтекателя ЛА с необходимой продолжительностью работы и радиотехническими характеристиками. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к термостойким элементам корпуса сверхзвукового летательного аппарата (ЛА), в частности к переднему обтекателю его корпуса, являющемуся оболочкой антенны, излучающие элементы которой не имеют непосредственной механической связи с оболочкой.

Известен способ изготовления изделий из стеклопластиков, патент RU №2266928, принятый за прототип и включающий пропитку многослойной стеклоткани фенолформальдегиднофурфуроловым или полиимидным связующим, формование и отверждение связующего. После отверждения связующего проводят термообработку при 250-350°С в течение 1-2 ч, выдерживают в ацетоне в течение 1-2 ч с последующей пропиткой продуктом МФСС-8 на основе мелилфенилспиросилоксана или продуктом ТМФТ на основе тетракс (метилфенилсилоксангидрокси)-титана и полимеризацией при 250-350°С в течение 3-4 ч. Способ относится к области авиационной и ракетной техники, преимущественно к изготовлению антенных обтекателей, и позволяет повысить термостойкость изделий из стеклопластиков. Для увеличения прочности многослойная стеклоткань (ткань из термостойкой нити) может быть изготовлена путем объемной многослойной пряжи оболочки обтекателя (3-D пряжа, с переплетением термостойкой нити по трем взаимно перпендикулярным направлениям).

Существенными признаками предлагаемого способа, совпадающими с признаками прототипа, являются следующие: способ изготовления клиновидного радиопрозрачного переднего обтекателя корпуса сверхзвукового летательного аппарата, заключающийся в объемной многослойной пряже оболочки обтекателя из термостойкой нити с пропиткой термоактивным связующим, формовании оболочки на оправке и отверждении связующего и механической обработке поверхностей оболочки, стыкуемых с корпусом.

При полете ЛА на больших скоростях для минимизации аэродинамического сопротивления оболочка обтекателя должна быть клиновидной, при этом она подвергается неравномерному силовому нагружению вследствие воздействия напора воздуха. Максимальные напряжения возникают вблизи носка обтекателя. Поэтому оболочка обтекателя вблизи его носка должна быть утолщенной, иметь значительно больше количество слоев ткани из термостойкой нити по сравнению с остальной большей ее частью. Сопряжение части оболочки с большим количеством слоев ткани с частью оболочки, имеющей значительно меньшее количество слоев ткани, обуславливает нахождение в месте сопряжения большого количества разрывов свободных, несвязанных концов термостойкой нити, которые в сверхзвуковом полете при воздействии высокой температуры обтекающего ЛА воздуха на оболочку обтекателя, сопровождающегося эрозией связующего, приводят к разлохмачиванию свободных концов, что уменьшает прочность обтекателя и время сохранения его работоспособности. Выполнение всей оболочки обтекателя чрезмерно утолщенной недопустимо, поскольку такой обтекатель не обеспечивает потребные радиотехнические характеристики и существенно ухудшает условия работы радиолокационной системы наведения ЛА. Кроме того, оболочка клиновидного обтекателя имеет геометрически сложную форму, с большой степенью изменения радиуса кривизны и малым его значением в носовой и боковых частях обтекателя, что усложняет конструкцию оборудования для изготовления многослойной ткани и формования оболочки обтекателя.

Техническим результатом, на решение которого направлено изобретение, является обеспечение возможности изготовления термостойкого клиновидного переднего обтекателя ЛА с необходимой продолжительностью работы и радиотехническими характеристиками, а также упрощение конструкции технологического оборудования для его изготовления.

Для решения поставленной задачи в способе изготовления клиновидного радиопрозрачного переднего обтекателя корпуса сверхзвукового летательного аппарата, заключающемся в объемной многослойной пряже оболочки обтекателя из термостойкой нити с пропиткой термоактивным связующим, формовании оболочки на оправке и отверждении связующего и механической обработке поверхностей оболочки, стыкуемых с корпусом, предварительно изготавливают части обтекателя, в том числе верхнюю и нижнюю части оболочки, соединительную дугу, с формированием передней кромки обтекателя и стыковочных полок на ее верхней и нижней поверхностях для соответственно верхней и нижней частей оболочки и элементы их механического крепления, при этом, при изготовлении соединительной дуги продольные нити слоев пряжи укладывают по радиусу изгиба передней кромки обтекателя, после изготовления производят механическую обработку стыкуемых поверхностей частей обтекателя, наносят на них высокотемпературный клей и осуществляют их механическую сборку и склеивание частей обтекателя. Дополнительно, для упрощения технологического оборудования при изготовлении клиновидного обтекателя предварительно изготавливают составные части соединительной дуги по ее длине и цилиндрические соединительные штыри, в стыкуемых торцах составных частей соединительной дуги выполняют отверстия под соединительные штыри и перед механической сборкой частей обтекателя на поверхности стыкуемых торцов, соединительных штырей и отверстий под них наносят высокотемпературный клей и осуществляют сборку и склеивание частей соединительной дуги.

Отличительными признаками предлагаемого способа изготовления клиновидного радиопрозрачного обтекателя корпуса сверхзвукового летательного аппарата является то, что предварительно изготавливают части обтекателя, том числе верхнюю и нижнюю части оболочки, соединительную дугу, с формированием передней кромки обтекателя и стыковочных полок на ее верхней и нижней поверхностях для соответственно верхней и нижней частей оболочки, и элементы их механического крепления, при этом, при изготовлении соединительной дуги продольные нити слоев пряжи укладывают по радиусу изгиба передней кромки обтекателя, после изготовления производят механическую обработку стыкуемых поверхностей частей обтекателя, наносят на них высокотемпературный клей и осуществляют их механическую сборку и склеивание частей обтекателя; предварительно изготавливают составные части соединительной дуги по ее длине и цилиндрические соединительные штыри, в стыкуемых торцах составных частей соединительной дуги выполняют отверстия под соединительные штыри и перед механической сборкой частей обтекателя на поверхности стыкуемых торцов, соединительных штырей и отверстий под них наносят высокотемпературный клей и осуществляют сборку и склеивание частей соединительной дуги.

Благодаря наличию указанных отличительных признаков в совокупности с известными достигается следующий технический результат: обеспечивается возможность изготовления термостойкого клиновидного переднего обтекателя сверхзвукового ЛА с необходимыми радиотехническими характеристиками и временем работы; обеспечивается упрощение конструкции технологического оборудования, необходимого для его изготовлении.

Предложенное техническое решение может найти применение при изготовлении ЛА для полетов с большой сверхзвуковой скоростью.

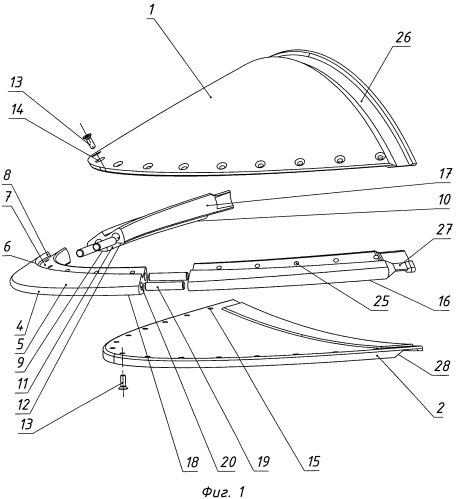

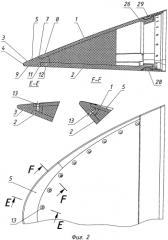

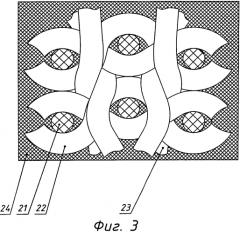

Сущность предлагаемого решения поясняется чертежами.

На фиг. 1 представлены части клиновидного обтекателя.

На фиг. 2 представлено продольное сечение клиновидного обтекателя и его вид сверху.

На фиг. 3 представлен фрагмент поперечного сечения оболочки обтекателя, показывающий расположение термостойких нитей по трем взаимно перпендикулярным направлениям в многослойной оболочке обтекателя, выполненной методом объемной (3-D) пряжи.

Представленный на фиг. 1-3 клиновидный обтекатель содержит верхнюю 1 и нижнюю 2 части оболочки, соединительную дугу 3, формирующую переднюю кромку 4 обтекателя. В широкой задней части соединительной дуги 3 со стороны верхней поверхности 5 выполнена дугообразная полка 6 со стыковочными поверхностями 7 и 8, а со стороны нижней поверхности 9 выполнена дугообразная полка 10 со стыковочными поверхностями 11 и 12. Обтекатель содержит элементы механического крепления - винты 13, под которые в верхней части 1 оболочки выполнены посадочные отверстия 14, а в нижней части 2 оболочки выполнены посадочные отверстия 15. Соединительная дуга 3 выполнена из отдельных частей 16-18, снабженных цилиндрическими соединительными штырями 19. В стыкуемых торцах частей 16-18 соединительной дуги 3 выполнены отверстия 20 под штыри 19. Части 1, 2 оболочки обтекателя, части 16-18 соединительной дуги 3, штыри 19 и винты 13 содержат многослойную ткань, выполненную методом объемной (3-D) пряжи из термостойкой нити, включающей взаимно перпендикулярные нити - продольные 21 (фиг. 3), поперечные 22 и вертикальные 23, с пропиткой термоактивным связующим 24 и последующим его отверждением. Каждый участок продольной термостойкой нити 21 частей 16-18 соединительной дуги 3 уложен по радиусу изгиба передней кромки 4 обтекателя. В соединительной дуге 3 со стороны поверхности 8 полки 6 и со стороны поверхности 12 полки 10 выполнены резьбовые отверстия 25 под винты 13. В задних частях верхней части 1 оболочки, дуги 3 и нижней части 2 оболочки выполнены желоба, соответственно 26-28, для крепления к корпусу 29 ЛА. Перед механической сборкой обтекателя на поверхности стыкуемых торцов частей 16-18, соединительных штырей 19 и отверстий 20 под них нанесен высокотемпературный клей и осуществлена сборка и склеивание частей соединительной дуги 3, после этого выполнена механическая обработка стыковочных поверхностей 7 и 8 дугообразной полки 6, стыковочных поверхностей 11 и 12 дугообразной полки 10, ответных стыковочных поверхностей верхней 1 и нижней 2 частей оболочки, посадочных отверстий 14 и 15, резьбовых отверстий 25, нанесен на них высокотемпературный клей и осуществлена механическая сборка винтами 13 и склеивание частей обтекателя.

Представленное на фиг. 1-3 устройство работает следующим образом. В полете ЛА в зоне максимального нагружения оболочки обтекателя в полете находится соединительная дуга 3, воспринимающая максимальные нагрузки. При этом задняя часть дуги 3 между поверхностями 8 и 12 в совокупности с находящимися на полках 6 и 10 верхней частью 1 и нижней частью 2 оболочки обтекателя работают как единое тело, воспринимая максимальные нагрузки, благодаря склеиванию со стыковочными поверхностями, соответственно 7 и 8, 11 и 12, и механическому креплению оболочек 1 и 2 к дуге 3 винтами 13 через посадочные отверстия, соответственно 14 и 15 к резьбовым отверстиям 25. При этом также свободные концы термостойких нитей 21-23, находящиеся на периферии оболочек 1 и 2, защищены стенками 7 и 11 полок 6 и 10 соединительной дуги 3 от разлохмачивания обтекающим потоком воздуха в полете ЛА, соответственно, свободные концы нитей 21-23 в теле соединительной дуги 3, выходящие на поверхности 7 и 11, защищены от разлохмачивания потоком воздуха, соответственно, верхней 1 и нижней 2 частями оболочки обтекателя, что обеспечивает необходимое время работы изготовленного термостойкого клиновидного радиопрозрачного обтекателя. Благодаря изготовлению соединительной дуги 3 из частей 16 и 18 и их сборке с установкой цилиндрических соединительных штырей 19 в отверстия 20 после нанесения на их поверхности термостойкого клея и склеивания в составе обтекателя после сборки его частей упрощается изготовление дуги 3 и обтекателя в целом, поскольку при разделении дуги 3 угол кривизны каждого участка составляет только часть от общего угла кривизны дуги 3, кроме того, на каждом из участков 16-18 уменьшается диапазон изменения угла наклона поверхности 7 к горизонту, соответственно, что упрощает конструкцию необходимого оборудования для объемной многослойной (3-D) пряжи и формования составных частей 16-18 соединительной дуги 3. Выполнение оболочки обтекателя из верхней 1 и нижней 2 частей также существенно упрощает конструкцию оборудования для их изготовления. Таким образом, при сравнительно простом оборудовании обеспечивается изготовление клиновидного радиопрозрачного обтекателя корпуса 29 ЛА, обеспечивающего необходимую термостойкость и продолжительность работы.

1. Способ изготовления клиновидного радиопрозрачного переднего обтекателя корпуса сверхзвукового летательного аппарата, заключающийся в применении объемной многослойной пряжи в оболочке обтекателя из термостойкой нити с пропиткой термоактивным связующим, формовании оболочки на оправке и отверждении связующего, и механической обработке поверхностей оболочки, стыкуемых с корпусом, отличающийся тем, что предварительно изготавливают части обтекателя, в том числе верхнюю и нижнюю части оболочки, соединительную дугу, с формированием передней кромки обтекателя и стыковочных полок на ее верхней и нижней поверхностях для соответственно верхней и нижней частей оболочки и элементы их механического крепления, при этом при изготовлении соединительной дуги продольные нити слоев пряжи укладывают по радиусу изгиба передней кромки обтекателя, после изготовления производят механическую обработку стыкуемых поверхностей частей обтекателя, наносят на них высокотемпературный клей и осуществляют механическую сборку и склеивание частей обтекателя.

2. Способ по п.1, отличающийся тем, что предварительно изготавливают составные части соединительной дуги по ее длине и цилиндрические соединительные штыри, в стыкуемых торцах составных частей соединительной дуги выполняют отверстия под соединительные штыри и перед механической сборкой частей обтекателя на поверхности стыкуемых торцов, соединительных штырей и отверстий под них наносят высокотемпературный клей и осуществляют сборку и склеивание частей соединительной дуги.