Опреснительная установка и ее термоумягчитель

Иллюстрации

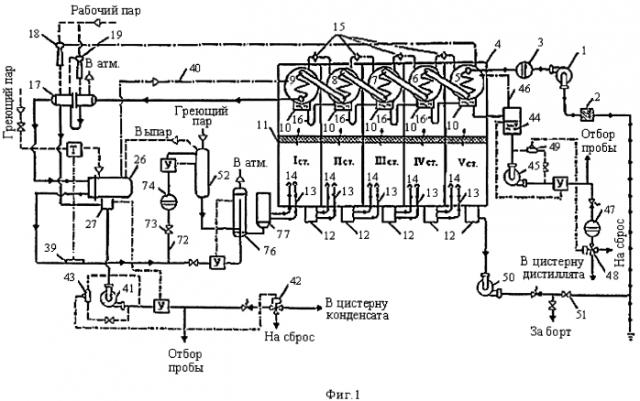

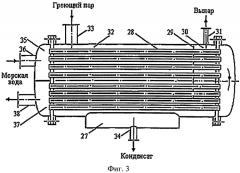

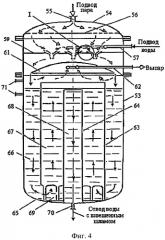

Показать всеГруппа изобретений относится к области опреснения морской воды, а именно к опреснительной установке и ее термоумягчителю. Опреснительная многоступенчатая адиабатная установка дополнительно содержит термоумягчитель (52), служащий для генерации частиц шлама в объеме нагретой в паровом подогревателе (26) питательной воды, отбираемой из трубопровода ее подачи на вход многоступенчатого адиабатного испарителя (4), и двухсекционный приемник питательной воды (76) для снижения пересыщения в упариваемой морской воде за счет использования шламовых частиц в качестве ″затравочных кристаллов″ в объеме пересыщенного раствора. Термоумягчитель (52) содержит встроенную в корпус (53) под его крышкой перфорированную диафрагму (56), куполообразную горизонтальную перегородку (61), установленную с зазором относительно внутренней стенки корпуса, вертикальные цилиндрические обечайки, коллектор отвода выпара (62) под куполообразной перегородкой, патрубок отвода воды совмещен с отводом частиц шлама и установлен в днище корпуса, а патрубок подвода пара вмонтирован в крышку корпуса. Обеспечивается снижение скорости накипеобразования на рабочих поверхностях элементов установки. 2 н.п. ф-лы, 9 ил.

Реферат

Изобретение относится к области опреснения морской воды и может быть использовано в опреснительных установках стационарного и судового исполнения.

Как известно в странах с ограниченными природными запасами пресной воды (реки, озера, грунтовые и подземные источники), например Саудовская Аравия, Кувейт, Оман и др., а также на морских судах, основным источником пополнения запасов пресной воды, используемых для бытовых, технологических и технических нужд, являются установки для опреснения морской воды. При этом наиболее известными и широко распространенными установками опреснения являются установки термической дистилляции морской воды с последовательной организацией в них процессов нагрева, испарения и конденсации.

В настоящее время в качестве опреснительных установок большой производительности широкое применение и известность находят многоступенчатые адиабатные опреснительные установки, использующие глубоковакуумный режим работы. Сущность такой известной установки адиабатного многоступенчатого опреснения заключается в наличие ступеней вакуумного испарения, производимого за счет использования теплоты предварительного перегрева морской воды по отношению к температуре насыщения в соответствующей ступени испарения, что обеспечивается путем применения дроссельных распылителей нагретой жидкости в камерах испарения со ступенчатым снижением рабочего давления испарения и последующей конденсацией вторичного пара с соответствующей организацией отвода дистиллята.

Общим недостатком данных широко известных адиабатных опреснительных установок является накипеобразование на теплообменных поверхностях наружного нагревателя питательной воды и конденсаторов вторичного пара, в рабочих каналах сепаратора вторичного пара, а также в каналах перепуска и дроссельного распыления упариваемой морской воды в ступенях испарения, что обусловлено высоким содержанием в морской воде накипеопасных солей жесткости (CaCO3, Mg(OH)2, CaSO4), обладающих отрицательной по температуре нагрева жидкости растворимостью, что предопределяет повышение степени пересыщения раствора по этим компонентам с увеличением температуры нагрева жидкости. При этом наличие естественных центров кристаллизации (шероховатость стенки, загрязнения и пр.) на рабочих поверхностях элементов опреснительной установки, обеспечивающих нагрев и перемещение нагретой морской воды, в сочетании с перегревом пристенных слоев пересыщенных по накипеобразующим солям растворов в условиях рекуперативного подвода и отвода теплоты (через теплообменную стенку) предопределяет неизбежность отложение накипи на теплопередающих поверхностях в процессе нагрева питательной воды и конденсации вторичного пара, а также на поверхностях рабочих каналов сепаратора вторичного пара и каналов перепуска и дроссельного распыления упариваемого раствора в ходе его последовательного перемещения в ступенях испарителя.

Общеизвестно, что интенсивность накипеобразования возрастает с повышением теплонапряженности теплопередающих поверхностей, увеличением температуры нагрева и кратности упаривания раствора, т.е. определяется степенью пересыщения раствора по накипеобразующим солям. Именно данными обстоятельствами продиктована необходимость ограничения температуры предварительного нагрева питательной воды в наружном подогревателе и использования режима глубоковакуумного многоступенчатого упаривания морской воды в широко известных адиабатных опреснительных установках с целью обеспечения приемлемой по условиям эксплуатации скорости накипеобразования на рабочих поверхностях их элементов.

Известны взаимодополняющие варианты описания одной и той же судовой глубоковакуумной 5-ступенчатой адиабатной вакуумной опреснительной установки типа М5 производительностью 240 т/сут, принятой за прототип [УДК 621.187.12. Коваленко В.Ф., Лукин Г.Я. / Судовые водоопреснительные установки. - Л.: Судостроение, 1970. - 304 с., рис.89, рис.90, с.239-244, а также вариант описания того же автора УДК 639.2.061 Лукин Г.Я., Колесник Н.Н. /Опреснительные установки промыслового флота. - М.: Пищевая промышленность, 1970. - 368 с., рис.44, рис.45, с.130-135].

Данная опреснительная установка, включает:

- наружный многоходовой (по нагреваемой воде) кожухотрубный паровой подогреватель питательной воды, имеющий прямотрубный пучок с разделительной перегородкой, образующей паровоздушную полость для сбора и последующего удаления не сконденсировавшейся паровоздушной смеси, а также оборудованный сборником конденсата с его датчиком уровня;

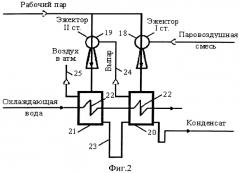

- двухступенчатый пароструйный эжектор;

- конденсатор двухступенчатого пароструйного эжектора с раздельными камерами конденсации паровоздушной смеси соответственно от эжекторов первой и второй ступеней, образующими совместно с последовательно подключенными трубами охлаждающей воды в них холодильники-конденсаторы с их сборниками конденсата, сообщенными между собой U-образной трубой, а также снабженные раздельными патрубками отвода воздуха от этих камер конденсации;

- насосы (питательный, конденсатный, рассольный), трубопроводы, разобщительную и переключающую автоматическую арматуру, контрольно-измерительные приборы (термометры, манометры, вакуумметры, расходомеры), средства автоматического управления и защиты (соленомеры, регуляторы уровня конденсата и дистиллята, регуляторы температуры и др.);

- многоступенчатый адиабатный испаритель, смонтированный в герметичном корпусе, выполненном в виде прямоугольного параллелепипеда и содержащий вертикальные разделительные перегородки, образующие отдельные ступени испарения, в каждой из которых в верхней зоне горизонтально установлен двухходовой (по охлаждающей воде) кожухотрубный конденсатор вторичного пара, имеющий прямотрубный пучок с разделительной перегородкой, образующей полость для сбора и последующего удаления не сконденсировавшейся паровоздушной смеси, а также оборудованный сборником дистиллята, а в средней зоне смонтирован сепаратор вторичного пара жалюзийного типа, предназначенный для отделение капелек рассола, захваченных поднимающимся вторичным паром, и разделяющий данные ступени испарения на верхнюю зону, являющуюся конденсаторной и нижнюю, являющуюся испарительной. При этом в нижней зоне каждой ступени испарения размещен приемник рассола данной ступени испарения, выполненный в виде опускной трубы увеличенного диаметра, с подключенными к нему перепускными трубами дроссельно-распылительного устройства последующей ступени испарения испарителя. Причем каждая из этих перепускных труб содержит в своей верхней свободной части встроенное данное дроссельное устройство, над верхним срезом каждого из которых размещен грибовидный отбойник, выполняющий функцию отражателей ″фонтанных″ струй воды, вытекающих из отверстий дроссельного устройства, что способствует капельному распылению перегретого рассола и создает условия для его эффективного испарения.

Все данные ступени испарения последовательно сообщены между собой соединительными перепускными трубами охлаждающей воды конденсаторов вторичного пара и снабжены трубами последовательного перепуска образующейся паровоздушной смеси из соответствующих полостей данных конденсаторов вторичного пара в направлении от первой ступени испарения к последней, а две соседние камеры ступеней испарения попарно последовательно сообщены между собой в нижней зоне перепускными трубами из приемников рассола данной ступени испарения к дроссельно-распылительным устройствам последующей ступени испарения.

При этом приемник рассола последней ступени испарения сообщен с откачивающим рассольным насосом, напорный трубопровод которого имеет ответвительную перемычку с клапаном, встроенную в трубопровод перед питательным насосом испарителя, напорная полость которого сообщена с приемным трубопроводом охлаждающих труб конденсатора вторичного пара последней ступени испарения. Причем напорный трубопровод питательного насоса снабжен расходомером, а в его всасывающий трубопровод встроен фильтр забортной воды.

Многоступенчатый адиабатный испаритель также содержит систему межступенчатых дроссельных шайб, установленных на упомянутых трубах последовательного перепуска паровоздушной смеси из конденсаторов вторичного пара. При этом паровоздушная полость конденсатора вторичного пара последней ступени испарения сообщена с приемной полостью камеры смешения пароструйного эжектора первой ступени, выходная диффузорная часть которого сообщена с паровоздушной полостью камеры конденсации конденсатора первой ступени пароструйного эжектора.

Полость камеры смешения пароструйного эжектора второй ступени подключена к патрубку отвода воздуха из камеры конденсации конденсатора первой ступени пароструйного эжектора, а выходной диффузор пароструйного эжектора второй ступени подключен к паровоздушной полости камеры конденсации конденсатора второй ступени пароструйного эжектора, снабженной патрубком выпуска воздуха в атмосферу.

Входная сопловая часть обоих этих эжекторов подключена параллельно к трубопроводу подачи рабочего пара, а полость сборника конденсата камеры конденсации конденсатора первой ступени пароструйного эжектора сообщена с полостью сборника конденсата наружного многоходового кожухотрубного парового подогревателя питательной воды.*

*Примечание. В тексте источника публикации известного решения-прототипа на стр.241 (рис.89) допущена явная опечатка в части подключения ступеней пароструйного эжектора к двухкамерному конденсатору пароструйных эжекторов, что делает систему явно не работоспособной. В этой связи в текст описания прототипа внесены соответствующие коррективы с учетом технического описания многоступенчатого пароструйного эжектора, приведенного в методических указаниях по наладке и эксплуатации пароструйных эжекторов конденсационных установок РД 34.30.302-87 (черт.2).

К приемной части охлаждающих труб камеры конденсации конденсатора второй ступени пароструйного эжектора подведен отводящий трубопровод охлаждающей воды конденсатора вторичного пара первой ступени испарения испарителя, а выходная часть охлаждающих труб камеры конденсации конденсатора первой ступени пароструйного эжектора сообщена с приемной частью водной полости наружного многоходового кожухотрубного парового подогревателя питательной воды, паровая полость которого также подключена к низкопотенциальному источнику греющего пара (например, пар отбора от вспомогательных турбин) через паропровод со встроенным регулятором температуры, причем сам данный подогреватель выполнен с перекрестным направлением движения их взаимно теплообменивающихся сред с прямолинейным направлением движения нагреваемого потока

Выходная часть водной полости наружного многоходового кожухотрубного парового подогревателя питательной воды, в свою очередь, посредством отводящего трубопровода, снабженного датчиком температуры, связанным по управляющему импульсу с регулятором температуры, встроенным в подводящий паропровод греющего пара, имеет сообщение с входным патрубком приемника питательной воды первой ступени испарения испарителя, встроенным по оси его эллиптического днища, а к выходной части данного приемника питательной воды подключены перепускные трубы дроссельно-распределительных устройств первой ступени испарения испарителя.

Сборники дистиллята всех конденсаторов вторичного пара попарно последовательно сообщены между собой трубами межступенчатого перепуска дистиллята, каждая из которых выполнена в виде U-образной трубы, при этом сборник дистиллята конденсатора вторичного пара последней ступени испарения подключен к приемному трубопроводу цистерны дистиллята, сообщенной трубопроводом с откачивающим дистиллятным насосом.

При этом упомянутое межступенчатое перемещение паровоздушной смеси, дистиллята и упариваемого рассола осуществляется за счет перепада рабочего давления в смежных ступенях испарения испарителя.

Воздушная полость цистерны дистиллята сообщена с паровоздушной полостью конденсатора вторичного пара последней ступени испарения испарителя для уравнивания давления в данных полостях и надежного стока дистиллята. Причем цистерна дистиллята оснащена датчиком уровня, сообщенным по управляющему импульсу с регулятором уровня цистерны, встроенным в напорную часть трубопровода откачивающего дистиллятного насоса, для поддержания ее рабочего уровня и устойчивой работы данного насоса, причем на выходном участке напорного трубопровода откачивающего дистиллятного насоса установлены расходомер и автоматический трехходовой переключающий соленоидный клапан, переключающий данный трубопровод на сброс дистиллята при его низком качестве посредством его связи по управляющему импульсу с соленомером, установленным на измерительной отводной перемычке контура дистиллята.

Паровоздушная смесь из паровоздушной полости наружного многоходового кожухотрубного парового подогревателя питательной воды отведена посредством трубопровода в паровоздушную полость конденсатора вторичного пара первой ступени испарения испарителя, а конденсат греющего пара из сборника конденсата данного наружного многоходового кожухотрубного парового подогревателя питательной воды отведен по трубопроводу откачивающим конденсатным насосом в цистерну конденсата для его повторного использования в пароконденсатном цикле. При этом его сборник конденсата оснащен датчиком уровня, сообщенным по управляющему импульсу с регулятором уровня, установленным на напорном трубопроводе откачивающего конденсатного насоса, для поддержания рабочего уровня в сборнике и устойчивой работы самого насоса, причем на выходном участке его напорного трубопровода установлен автоматический трехходовой переключающий соленоидный клапан, переключающий данный трубопровод на сброс конденсата при его низком качестве посредством его связи по управляющему импульсу с соленомером, установленным на измерительной отводной перемычке контура конденсата.

Общеизвестным недостатком данной опреснительной установки (ОУ) является накипеобразование на теплообменных поверхностях наружного многоходового кожухотрубного парового подогревателя питательной воды и конденсаторов вторичного пара, на поверхностях рабочих каналов жалюзийных сепараторов вторичного пара и рабочих элементов дроссельно-распылительных устройств многоступенчатого испарителя, что снижает ее рабочий ресурс.

Механизм образования накипи довольно сложный процесс, протекающий на молекулярном уровне, при этом основополагающими условиями начала накипеобразования являются:

- наличие пересыщения ионов накипеобразующих солей в пристенных слоях жидкости или в объеме раствора, т.е. достижение предела растворимости солей жесткости;

- наличие центров кристаллизации на стенке (шероховатости, кристаллы накипи, различные загрязнения и пр.), либо - в объеме жидкости (пузырьки пара, взвешенные частицы загрязнений и образовавшегося шлама).

Присутствие значительного количества ионов Ca2+, Mg2+, S O 4 2 − и H C O 3 − обусловливает большую жесткость морской воды, которая доходит до 140 мг-экв/л. При этом в процессе нагрева и упаривания раствора соли жесткости CaCO3, Mg(OH)2, CaSO4, обладающие отрицательной по температуре нагрева жидкости растворимостью, выпадают в виде накипи на теплопередающих и рабочих поверхностях или шлама в объеме раствора при достижении пересыщения раствора по этим компонентам, причем соотношение этих двух форм снижения пересыщения раствора определяется соотношением суммарных поверхностей центров кристаллизации на рабочих поверхностях и в объеме жидкости.

Рентгеноструктурный анализ накипи из испарителей морской воды показывает, что в общем случае она образована тремя основными компонентами: карбонатом кальция CaCO3, гидроокисью магния Mg(OH)2 и сульфатом кальция CaSO4, причем структура и химический состав солевых отложений в значительной степени определяется температурой рабочих процессов, реализуемых в ОУ.

Карбонат кальция образуется в результате нагрева из бикарбоната:

Ca(HCO3)2→CaCO3↓+H2O+CO2↑

Преобладающее содержание CaCO3 характерно для вакуумных испарителей, где температура испарения не превышает 60-80°C. Карбонатная накипь характеризуется относительно малой плотностью, рыхлой структурой и низкой прочностью. Она легко растворяется почти всеми кислотами, кроме щавелевой. Все эти качества являются следствием одного свойства карбоната кальция - способности образовывать кристаллы (шлам) в толще воды.

Аналогичная реакция идет и с бикарбонатом магния при нагревании:

Mg(HCO3)2→MgCO3+H2O+CO2↑

При нагревании воды происходит гидролиз карбоната магния с образованием труднорастворимого соединения гидроокиси магния:

MgCO3+2H2O→Mg(OH)2↓+H2CO3

Гидроокись магния - основной компонент накипи при температурах 70-100°C, т.е. характерен для испарителей, работающих при давлении, близком к атмосферному. Магнезиальная накипь отличается от карбонатной большей плотностью и теплопроводностью (на 10-15%). Гидроокись магния значительно хуже растворяется кислотами, чем карбонатная накипь.

Сульфатная накипь CaSO4 наиболее труднорастворима и составляет основную помеху в испарителях при температуре свыше 100-120°C. Ее осаждение - прямое следствие понижения растворимости сульфата кальция с повышением температуры раствора.

Негативная сторона накипеобразования обусловлена низкой теплопроводностью накипных отложений (0,2-1,2 Вт/(м·К)), которая в десятки раз меньше теплопроводности металла (30-35 Вт/(м·К). Потому даже небольшая толщина накипных отложений на теплообменных поверхностях приводит к существенному снижению производительности ОУ, а при достижении толщины накипи более 0,8-1,0 мм уже требуется остановка и вывод из действия самой опреснительной установки для очистки теплообменных и рабочих поверхностей вышеназванных элементов и узлов ОУ от образовавшейся накипи широко известными способами (например, кислотной очисткой), что является весьма продолжительным и трудоемким процессом.

Поэтому скорость процессов накипеобразования, определяющая период между чистками, может служить объективным критерием оценки надежности работы ОУ.

В связи с этим назревшей общественной потребностью и актуальной задачей по обеспечению требуемой эксплуатационной надежности опреснительной установки является снижение скорости накипеобразования на рабочих поверхностях ее элементов путем поиска температурных режимов и применения соответствующих технологических устройств.

В известной ОУ задача по обеспечению допустимой скорости накипеобразования на теплопередающих поверхностях наружного многоходового кожухотрубного парового подогревателя питательной воды и кожухотрубных конденсаторов вторичного пара, работающих в режиме рекуперативного теплообмена (через теплопередающую стенку) без упаривания, решается путем использования низкопотенциальных источников греющего пара (например, пар отбора от вспомогательных турбин) для ограничения температуры нагрева морской воды и применения глубоковакуумного режима работы опреснительной установки, т.е. за счет снижения теплонапряженности теплообменных поверхностей и температуры рабочих процессов. Однако для обеспечения требуемой надежности работы сепараторов вторичного пара жалюзийного типа и дроссельно-распылительных устройств (ДРУ), предназначенных для перепуска и распыления упариваемого пересыщенного рассола в условиях нарастания концентрации солей жесткости в растворе по ходу его последующего ступенчатого испарения, это оказывается явно недостаточным, что предопределяет необходимость применения дополнительных технологических устройств для снижения скорости накипеобразования на рабочих поверхностях каналов жалюзийных сепараторов вторичного пара, дроссельных отверстий и перепускных каналов ДРУ, обусловленных процессами кристаллизации солей жесткости на естественных на центрах кристаллизации (шероховатости, неровности, загрязнения), всегда имеющихся на этих рабочих поверхностях, что может стать причиной нарушения рабочего режима ОУ и даже может привести к необходимости полной ее остановки, что весьма существенно.

Известна попытка использования в ОУ ″зернистых присадков″, заключающаяся в использовании тонкодисперсных порошков (например, мела) путем их введения в объем питательной воды в количестве 8-10 г/л в качестве ″затравочных кристаллов″, [Коваленко В.Ф., Лукин Г.Я. /Судовые водоопреснительные установки. Л.: Судостроение, 1970.- с.110-111]. Эти частицы, суммарная поверхность которых оказывается значительно больше суммарной поверхности естественных центров кристаллизации на шероховатой стенки, являясь центрами кристаллизации в объеме пересыщенного раствора, позволяют отвлечь процесс накипеобразования от шероховатой поверхности каналов ступенчатого перепуска и дроссельных отверстий ДРУ на взвешенные в объеме жидкости частицы, т.е. заменить процесс накипеобразования на рабочих поверхностях интенсивным шламообразованием в объеме пересыщенного раствора. При этом благодаря уменьшению пересыщения раствора на этих ″затравочных кристаллах″ в объеме рассола, содержащейся в придонной зоне и приемниках рассола последующей ступени испарения, создаются благоприятные условия для снижения накипеобразования на поверхностях рабочих каналов жалюзийного сепаратора за счет снижения концентрации солей жесткости в капельках рассола, вносимых в них совместно с потоком сепарируемого вторичного пара. Отмеченная совокупность процессов протекает аналогично на всем пути ступенчатого адиабатного испарения и последовательного перепуска и дроссельного распыления рассола.

Однако реализация данного технического решения, связанная с использованием ″затравочных″ материалов с удельным весом 2,7-2,8 г/см3 (существенно превышающим плотность воды ρ=1,0 г/см3) в известной многоступенчатой адиабатной опреснительной установке, сопряжена с необходимостью организации эффективной циркуляции в объеме жидкости для исключения осаждения ″затравочных″ материалов на днище испарителя в нижней зоне камер ступеней испарения, что предопределяет необходимость установки специальных устройств для эффективного перемешивания объема жидкости в придонной зоне ступеней испарения, что достаточно сложно и ненадежно. При этом неизбежное осаждение ″затравочных″ материалов, предопределяя уменьшение количества ″затравочных″ кристаллов в объеме пересыщенного раствора по ходу его ступенчатого испарения и последовательного перепуска и дросселирования, приводит к снижению эффективности борьбы с накипеобразованием в отмеченных элементах испарителя. Более того, необходимость предварительного приготовления и дозировки тонкодисперных порошков приводит к значительному увеличению стоимости и трудоемкости обслуживания известной опреснительной установки. В итоге данный технологический способ не обеспечивает эффективное решение поставленной технической задачи по повышению надежности опреснительной установки и не нашел своего применения

Задачей заявляемой группы изобретений является устранение отмеченных недостатков, а именно: отказ от применения дополнительных ″затравочных″ материалов; снижение трудоемкости обслуживания технологического устройства; обеспечение эффективного снижения скорости накипеобразования на поверхностях рабочих каналов жалюзийных сепараторов вторичного пара, а также в отверстиях и перепускных каналах ДРУ и повышение надежности работы ОУ путем разработки и использования принципиально новых технологических и конструктивных решений.

Поставленная техническая задача достигается тем, что в известной опреснительной установке, включающей:

- наружный многоходовой (по нагреваемой воде) кожухотрубный паровой подогреватель питательной воды, имеющий прямотрубный пучок с разделительной перегородкой, образующей паровоздушную полость для сбора и последующего удаления не сконденсировавшейся паровоздушной смеси, а также оборудованный сборником конденсата с его датчиком уровня;

- двухступенчатый пароструйный эжектор;

- конденсатор двухступенчатого пароструйного эжектора с раздельными камерами конденсации паровоздушной смеси соответственно от эжекторов первой и второй ступеней, образующими совместно с последовательно подключенными трубами охлаждающей воды в них холодильники-конденсаторы с их сборниками конденсата, сообщенными между собой U-образной трубой, а также снабженные раздельными патрубками отвода воздуха от этих камер конденсации. Причем в качестве сборника конденсата здесь используется объем нижней зоны камер конденсации;

- насосы (питательный, конденсатный, рассольный), трубопроводы, разобщительную и переключающую автоматическую арматуру, контрольно-измерительные приборы (термометры, манометры, вакуумметры, расходомеры), средства автоматического управления и защиты (соленомеры, регуляторы уровня конденсата и дистиллята, регуляторы температуры и др.);

- многоступенчатый адиабатный испаритель, смонтированный в герметичном корпусе, выполненном в виде прямоугольного параллелепипеда, и содержащий вертикальные разделительные перегородки, образующие отдельные ступени испарения, в каждой из которых в верхней зоне горизонтально установлен двухходовой (по охлаждающей воде) кожухотрубный конденсатор вторичного пара, имеющий прямотрубный пучок с разделительной перегородкой, образующей полость для сбора и последующего удаления не сконденсировавшейся паровоздушной смеси, а также оборудованный сборником дистиллята, а в средней зоне смонтирован сепаратор вторичного пара жалюзийного типа, предназначенный для отделение капелек рассола, захваченных поднимающимся вторичным паром и разделяющий данные ступени испарения на верхнюю зону, являющуюся конденсаторной и нижнюю, являющуюся испарительной. При этом в нижней зоне каждой ступени испарения размещен приемник рассола данной ступени испарения, выполненный в виде опускной трубы увеличенного диаметра, с подключенными к нему перепускными трубами дроссельно-распылительного устройства последующей ступени испарения. Причем каждая из этих перепускных труб содержит в своей верхней свободной части встроенное данное дроссельное устройство, над верхним срезом каждого из которых размещен грибовидный отбойник, выполняющий функцию отражателей ″фонтанных″ струй воды, вытекающих из отверстий дроссельного устройства, что способствует капельному распылению перегретого рассола и создает условия для его эффективного испарения.

Все данные ступени испарения последовательно сообщены между собой соединительными перепускными трубами охлаждающей воды конденсаторов вторичного пара и снабжены трубами последовательного перепуска образующейся паровоздушной смеси из соответствующих полостей данных конденсаторов вторичного пара в направлении от первой ступени испарения к последней, а две соседние камеры ступеней испарения попарно последовательно сообщены между собой в нижней зоне перепускными трубами из приемников рассола данной ступени испарения к дроссельно-распылительным устройствам последующей ступени испарения. При этом приемник рассола последней ступени испарения сообщен с откачивающим рассольным насосом, напорный трубопровод которого имеет ответвительную перемычку с клапаном, встроенную в трубопровод перед питательным насосом испарителя, напорная полость которого сообщена с приемным трубопроводом охлаждающих труб конденсатора вторичного пара последней ступени испарения. Причем напорный трубопровод питательного насоса снабжен расходомером, а в его всасывающий трубопровод встроен фильтр забортной воды. Упомянутая ответвительная перемычка с клапаном используется для поддержания расчетной температуры охлаждающей воды на входе в конденсатор последней ступени испарения при плавании в холодных водах путем частичного перепуска рассола в трубопровод охлаждающей (питательной) воды.

Многоступенчатый адиабатный испаритель (далее по тексту «испаритель») также содержит систему межступенчатых дроссельных шайб, установленных на упомянутых трубах последовательного перепуска паровоздушной смеси из конденсаторов вторичного пара. При этом паровоздушная полость конденсатора вторичного пара последней ступени испарения сообщена с приемной полостью камеры смешения пароструйного эжектора первой ступени, выходная диффузорная часть которого сообщена с паровоздушной полостью камеры конденсации конденсатора первой ступени пароструйного эжектора. Полость камеры смешения пароструйного эжектора второй ступени подключена к патрубку отвода воздуха из камеры конденсации конденсатора первой ступени пароструйного эжектора, а выходной диффузор пароструйного эжектора второй ступени подключен к паровоздушной полости камеры конденсации конденсатора второй ступени пароструйного эжектора, снабженной патрубком выпуска воздуха в атмосферу.

Отмеченная схема отвода паровоздушной смеси от конденсаторов вторичного пара испарителя с применением промежуточной конденсации смешанной среды в камере конденсации пароструйного эжектора первой ступени позволяет значительно снизить расход рабочего пара на пароструйный эжектор второй ступени за счет уменьшения объема перемещаемой среды, поступающей в полость ее камеры смешения.

Входная сопловая часть обоих этих эжекторов подключена параллельно к трубопроводу подачи рабочего пара, а полость сборника конденсата камеры конденсации конденсатора первой ступени пароструйного эжектора сообщена с полостью сборника конденсата наружного многоходового кожухотрубного парового подогревателя питательной воды.

При этом ступенчато увеличивающийся рабочий вакуум в ступенях испарения испарителя обеспечивается за счет конденсации вторичного пара в конденсаторах соответствующих ступеней испарения и работы двухступенчатого пароструйного эжектора, отсасывающего паровоздушную смесь из паровоздушной полости конденсатора вторичного пара последней ступени испарителя, через упомянутую систему межступенчатых дроссельных шайб, встроенных в трубы межступенчатого перепуска паровоздушной смеси.

К приемной части охлаждающих труб камеры конденсации конденсатора второй ступени пароструйного эжектора подведен отводящий трубопровод охлаждающей воды конденсатора вторичного пара первой ступени испарения испарителя, а выходная часть охлаждающих труб камеры конденсации конденсатора первой ступени пароструйного эжектора сообщена с приемной частью водной полости наружного многоходового кожухотрубного парового подогревателя питательной воды, паровая полость которого также подключена к низкопотенциальному источнику греющего пара через паропровод со встроенным регулятором температуры. Причем сам данный подогреватель выполнен с перекрестным направлением движения их взаимно теплообменивающихся сред с прямолинейным направлением движения нагреваемого потока.

Выходная часть водной полости наружного многоходового кожухотрубного парового подогревателя питательной воды, в свою очередь, посредством отводящего трубопровода, снабженного датчиком температуры, связанным по управляющему импульсу с регулятором температуры, встроенным в подводящий паропровод греющего пара, имеет сообщение с входным патрубком приемника питательной воды первой ступени испарения испарителя, встроенным по оси его эллиптического днища, а к выходной части данного приемника питательной воды подключены перепускные трубы дроссельно-распределительных устройств первой ступени испарения испарителя.

Сборники дистиллята всех конденсаторов вторичного пара попарно последовательно сообщены между собой трубами межступенчатого перепуска дистиллята, каждая из которых выполнена в виде U-образной трубы, высота столба жидкости в которых однозначно определяет рабочий перепад давлений между ступенями испарения испарителя, т.е. разность температур насыщения испаряемого рассола в смежных ступенях испарения. При этом сборник дистиллята конденсатора вторичного пара последней ступени испарения подключен к приемному трубопроводу цистерны дистиллята, сообщенной трубопроводом с откачивающим дистиллятным насосом.

Упомянутое межступенчатое перемещение дистиллята, а также паровоздушной смеси и упариваемого рассола осуществляется за счет перепада рабочего давления в смежных ступенях испарения испарителя.

Воздушная полость цистерны дистиллята сообщена с паровоздушной полостью конденсатора вторичного пара последней ступени испарения испарителя для уравнивания давления в данных полостях и надежного стока дистиллята. Причем цистерна дистиллята оснащена датчиком уровня, сообщенным по управляющему импульсу с регулятором уровня цистерны, встроенным в напорную часть трубопровода данного насоса, для поддержания ее рабочего уровня и устойчивой работы откачивающего дистиллятного насоса. Причем на выходном участке напорного трубопровода откачивающего дистиллятного насоса установлены расходомер и автоматический трехходовой переключающий соленоидный клапан, переключающий данный трубопровод на сброс дистиллята при его низком качестве посредством его связи по управляющему импульсу с соленомером, установленным на измерительной отводной перемычке контура дистиллята.

Паровоздушная смесь из паровоздушной полости наружного многоходового кожухотрубного парового подогревателя питательной воды отведена посредством трубопровода в паровоздушную полость конденсатора вторичного пара первой ступени испарения испарителя, а конденсат греющего пара из сборника конденсата данного наружного многоходового кожухотрубного парового подогревателя питательной воды отведен по трубопроводу откачивающим конденсатным насосом в цистерну конденсата для его повторного использования в пароконденсатном цикле. При этом его сборник конденсата оснащен датчиком уровня, сообщенным по управляющему импульсу с регулятором уровня, установленным на напорном трубопроводе откачивающего конденсатного насоса, для поддержания рабочего уровня в сборнике конденсата и устойчивой работы самого насоса. Причем на выходном участке его напорного трубопровода установлен автоматический трехходовой переключающий соленоидный клапан, переключающий данный трубопровод на сброс конденсата при его низком качестве посредством его связи по управляющему импульсу с соленомером, установленным на измерительной отводной перемычке контура конденсата; в ОТЛИЧИЕ от нее заявленная установка дополнительно содержит двухсекционный приемник питательной воды с патрубками подвода и отвода водных сред, установленный перед приемником питательной воды первой ступени испарения испарителя, и термоумягчитель, содержащий патрубки подвода и отвода рабочих сред. При этом патрубок подвода к нему водной среды сообщен с ответвлением, имеющим регулирующий клапан, расходомер и регулятор уровня. Причем данное ответвление встроено в отводящий трубопровод выходной части водной полости наружного многоходового кожухотрубного парового подогревателя питательной воды. Патрубок отвода водной среды со взвешенным шламом термоумягчителя сообщен с входным патрубком двухсекционного приемника питательной воды, а его патрубок отвода паровоздушной среды сообщен с паровоздушной полостью наружного многоходового кожухотрубного парового подогревателя питательной воды. Патрубок подвода пара термоумягчителя сообщен с источником греющего пара для дополнительного нагрева в нем в