Способ очистки многофазного углеводородного потока и предназначенная для этого установка

Иллюстрации

Показать всеГруппа изобретений относится к способу и установке для очистки многофазного углеводородного потока. Многофазный углеводородный поток очищают, получая очищенный жидкий углеводородный поток, такой как поток сжиженного природного газа. Многофазный углеводородный поток подается в первый газожидкостный сепаратор, в котором этот поток разделяется при первом давлении на углеводородный паровой поток первого сепаратора и нижний поток первого сепаратора. Нижний поток первого сепаратора разделяется затем во втором газожидкостном сепараторе при втором давлении, которое меньше первого давления, с образованием углеводородного парового потока второго сепаратора и очищенного жидкого углеводородного потока. Углеводородный паровой поток второго сепаратора подвергается сжатию в компрессоре для верхнего потока, в результате чего получают отпаривающий паровой поток, который подается в первый газожидкостный сепаратор. Группа изобретений направлена на создание способа и установки для получения очищенного жидкого углеводородного потока, который не требует для создания потока орошения использования холода в верхнем газообразном потоке. 2 н. и 15 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Группа изобретений относится к способу и установке для очистки многофазного углеводородного потока.

Способ и установка обеспечивают получение очищенного жидкого углеводородного потока. Может дополнительно производиться поток топливного газа низкого давления.

Обычным источником многофазного углеводородного потока является поток природного газа или многофазный поток, получаемый из природного газа, например образованием многофазного потока, содержащего паровую фазу и жидкую фазу, путем охлаждения и/или изменения давления природного газа. Описанные в заявке способы могут, таким образом, использоваться для получения очищенного жидкого углеводородного потока в виде сжиженного природного газа (СПГ).

Природный газ является ценным источником топлива, будучи в то же время источником различных углеводородных соединений. Часто по разным причинам оказывается желательным сжижать природный газ на установке сжиженного природного газа у или вблизи источника потока природного газа. Например, природный газ можно легче хранить и транспортировать на большие расстояния в виде жидкости, чем в газовой форме, поскольку жидкая форма занимает меньший объем и не требует хранения под высоким давлением.

Как правило, природный газ, содержащий преимущественно метан, поступает на установку СПГ при повышенных давлениях и предварительно обрабатывается с целью получения очищенного сырьевого потока, пригодного для сжижения при криогенных температурах. Очищенный газ обрабатывается на нескольких стадиях охлаждения с использованием теплообменников для постепенного снижения его температуры до тех пор, пока не произойдет сжижение. Жидкий природный газ после этого дополнительно охлаждают и расширяют до конечного атмосферного давления, которое удобно для хранения и транспортировки. Пар, образующийся при мгновенном испарении при каждом расширении, может использоваться как источник топливного газа.

Некоторые углеводородные потоки, такие как природный газ, могут содержать значительные количества азота, в связи с чем, если не принимать специальных мер для удаления из углеводородного потока по крайней мере части азота, топливный газ и произведенный сжиженный углеводородный поток могут содержать нежелательно высокие уровни азота. Многие технические условия на СПГ требуют, чтобы в конечном продукте было менее 1 мол. % азота.

В US 2008/0066493 раскрыт способ очистки сжиженного природного газа с образованием потока жидкого природного газа с пониженным содержанием компонентов, имеющих низкие температуры кипения, таких как азот (N2). Способ включает в себя расширение сжиженного природного газа с образованием расширенной многофазной текучей среды и ввод многофазной текучей среды в колонну ниже по потоку от секции газожидкостного контакта, в результате чего получают кубовый жидкий поток с пониженным содержанием компонентов с низкими температурами кипения и верхний газообразный поток, обогащенный компонентами с низкими температурами кипения, такими как азот. Кубовый жидкий поток направляется в аппарат мгновенного испарения. Верхний газообразный поток, обогащенный компонентами с низкими температурами кипения, нагревается в теплообменнике и затем сжимается до давления топливного газа, в результате чего получают топливный газ. От топливного газа отделяется рециркуляционный поток, который по крайней мере частично конденсируется в теплообменнике против верхнего газового потока, обогащенного компонентами с низкими температурами кипения, и вводится в колонну выше секции газожидкостного контактирования в виде потока орошения. В ряде вариантов осуществления US 2008/0066493 в теплообменнике нагревается также второй газообразный поток (из аппарата мгновенного испарения), который затем сжимается до давления топливного газа и добавляется к рециркуляционному потоку.

Таким образом, по крайней мере часть холода, содержащегося в верхнем газообразном потоке, используется для повторной конденсации рециркуляционого потока с целью образования орошения, причем этот холод не может быть использован для охлаждения какого-либо другого технологического потока где-либо в другом месте в процессе.

В своем первом аспекте настоящее изобретение предлагает способ очистки многофазного углеводородного потока с образованием. очищенного жидкого углеводородного потока, который (способ) включает в себя по меньшей мере стадии:

- создание многофазного углеводородного потока из природного газа, который (многофазный углеводородный поток) содержит паровую фазу и жидкую фазу;

- подача многофазного углеводородного потока в первый газожидкостный сепаратор;

- разделение многофазного углеводородного потока, в первом газожидкостном сепараторе при первом давлении с образованием углеводородного парового потока первого сепаратора, содержащего углеводороды и азот, и нижнего потока первого сепаратора;

- разделение нижнего потока первого сепаратора во втором газожидкостном сепараторе при втором давлении с образованием углеводородного парового потока второго сепаратора и очищенного жидкого углеводородного потока в виде СПГ, причем второе давление ниже первого давления;

- сжатие углеводородного парового потока второго сепаратора в компрессоре головного потока с образованием отпаривающего парового потока; и

- подача отпаривающего парового потока в первый газожидкостный сепаратор на уровне по вертикали ниже уровня, на котором в первый газожидкостный сепаратор вводится многофазный углеводородный поток.

В другом аспекте настоящего изобретения предлагается установка для очистки многофазного углеводородного потока, содержащего жидкую фазу и паровую фазу, в результате чего получают очищенный жидкий углеводородный поток в виде СПГ, которая (установка) содержит по меньшей мере:

- средство для создания многофазного углеводородного потока из природного газа, которое включает в себя по меньшей мере одну секцию сжижения и одно или более расширительных устройств для углеводородного потока;

- первый газожидкостный сепаратор, предназначенный для приема многофазного углеводородного потока и разделения его на углеводородный паровой поток первого сепаратора, содержащий углеводороды и азот, и нижний поток первого сепаратора, причем указанный первый газожидкостный сепаратор имеет первый вход для подачи многофазного углеводородного потока в первый газожидкостный сепаратор, первый выход для вывода углеводородного парового потока первого сепаратора из первого газожидкостного сепаратора, второй выход для вывода нижнего потока первого сепаратора из первого газожидкостного сепаратора и второй вход, расположенный на уровне по вертикали более низком указанного первого входа, для подачи отпаривающего парового потока в первый газожидкостный сепаратор;

- второй газожидкостный сепаратор, предназначенный для приема нижнего потока первого сепаратора и разделения его на углеводородный паровой поток второго сепаратора и очищенный жидкий углеводородный поток в виде СПГ, причем указанный второй газожидкостный сепаратор имеет первый вход, сообщающийся по текучей среде со вторым выходом первого газожидкостного сепаратора, для подачи нижнего потока первого сепаратора во второй газожидкостный сепаратор, первый выход для вывода углеводородного парового потока второго сепаратора из второго газожидкостного сепаратора и второй выход для вывода очищенного жидкого углеводородного потока из второго газожидкостного сепаратора;

- расширительное устройство для нижнего потока, размещенное между вторым выходом первого газожидкостного сепаратора и первым входом второго газожидкостного сепаратора, для понижения давления нижнего потока первого сепаратора; и

- компрессор головного потока, предназначенный для сжатия углеводородного парового потока второго сепаратора с образованием отпаривающего парового потока, который (компрессор головного потока) имеет вход, сообщающийся по текучей среде с первым выходом второго газожидкостного сепаратора, для приема углеводородного парового потока второго сепаратора и выход, сообщающийся по текучей среде со вторым входом первого газожидкостного сепаратора для вывода отпаривающего парового потока.

Варианты осуществления далее описываются только с помощью примеров со ссылками на прилагаемые не ограничивающие изобретения чертежи, из которых:

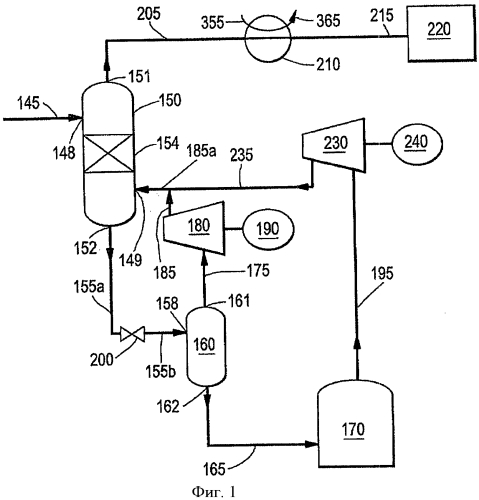

фиг.1 - диаграммная схема способа и установки для очистки многофазного углеводородного потока согласно одному из вариантов осуществления; и

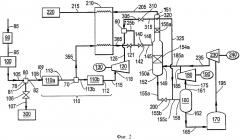

фиг.2 - диаграммная схема способа и установки для сжижения потока углеводородного сырья, включающая способ и установку для очистки многофазного углеводородного потока.

Для целей данного описания, один и тот же номер ссылочной позиции будет присвоен как линии, так и потоку, переносимому в этой линии.

Раскрытые в заявке способы и установки предлагают улучшение в разделении компонентов многофазного потока на двух последовательных этапах в двух газожидкостных сепараторах, работающих при разных давлениях. Углеводородный паровой поток второго сепаратора из второго газожидкостного сепаратора сжимается в компрессоре головного потока и возвращается в первый газожидкостный сепаратор в виде отпаривающего парового потока.

Настоящее изобретение может успешным образом предложить способ и установку для очистки многофазного углеводородного потока, в результате чего может быть получен очищенный жидкий углеводородный поток, который не требует для создания потока орошения использования холода в верхнем газообразном потоке.

В способе и на установке настоящего изобретения успешным образом используется отпаривающий пар в первом газожидкостном сепараторе, который образуется при сжатии парового потока из второго газожидкостного сепаратора, для усиления разделения компонентов. Получение отпаривающего пара из второго газообразного потока позволяет использовать второй газообразный поток для улучшения разделения компонентов без необходимости повторной конденсации его или его части.

Таким образом, холод в углеводородном паровом потоке первого сепаратора, который в US 2008/0066493 был необходим для создания орошения с целью достижения желаемой эффективности в разделении компонентов, в данном случае высвобожден для использования с какой-либо иной целью. Естественно, что изобретение не исключает возможности того, что поток орошения может все еще создаваться (с использованием холода от углеводородного пара первого сепаратора и/или от внешнего хладагента) и использоваться для дополнительного улучшения разделения компонентов. Но это совершенно необязательно. В ряде вариантов осуществления изобретения поток орошения, такой как используется в US 2008/0066493, не требуется.

Одно или более устройств для расширения углеводородного потока, а также первый и второй газожидкостные сепараторы могут образовывать часть системы конечного мгновенного испарения СПГ. Аналогичным образом понижение давления по крайней мере частично сжиженного углеводородного потока для создания многофазного углеводородного потока и последующего разделения в первом и втором газожидкостных сепараторах могут образовывать часть процесса конечного мгновенного испарения СПГ.

Соответственно, образование многофазного углеводородного потока из природного газа может включать следующие стадии:

- создание потока углеводородного сырья из потока природного газа при повышенном давлении;

- выделение продолжающегося углеводородного потока из потока углеводородного сырья;

- подача продолжающегося потока в секцию охлаждения и сжижения, где он охлаждается и по крайней мере частично сжижается, в результате чего образуется по крайней мере частично сжиженный углеводородный поток;

- подача по крайней мере частично сжиженного углеводородного потока на вход по крайней мере одного устройства для расширения углеводородного потока и снижения там давления по крайней мере частично сжиженного углеводородного потока, в результате чего получают многофазный углеводородный поток.

Многофазный поток может содержать паровую фазу и жидкую фазу. Очищенный жидкий углеводородный поток, полученный согласно настоящему изобретению, в частности полученный в виде СПГ, может иметь технические характеристики, позволяющие его испарять и использовать в качестве сетевого газа.

Не имея намерения быть связанным следующим объяснением по аналогии, заявитель полагает, что компрессор головного потока подает тепло сжатия углеводородному паровому потоку второго сепаратора и, таким образом, выполняет функцию специального ребойлера, производящего отпаривающий паровой поток при более высоких давлении и температуре, чем давление и температура углеводородного парового потока второго сепаратора, для первого газожидкостного сепаратора. Этот отпаривающий паровой поток усиливает отделение компонентов с более низкой температурой кипения, таких как азот, из расширенного углеводородного потока в первом газожидкостном сепараторе. Компоненты с более низкой температурой кипения выбрасываются в углеводородный паровой поток первого сепаратора.

Если углеводородный паровой поток первого сепаратора не является чистым азотом, а содержит также определенный набор углеводородов, можно использовать этот поток в качестве топливного газа. Таким образом, способ может дополнительно включать:

- извлечение потока топливного газа низкого давления (НД) из углеводородного парового потока первого сепаратора; и

- подачу потока топливного газа низкого давления в сжигающее устройство при давлении топливного газа, не превышающем давление потока углеводородного газа первого сепаратора. Первое давление первого газожидкостного сепаратора может быть равным давлению топливного газа или быть выше его. Ни углеводородный паровой поток первого сепаратора, ни поток топливного газа низкого давлении преимущественно не подвергаются сжатию перед их применением в сжигающем устройстве.

В US 2008/0066493 азот (N2) и другие парообразные составляющие, которые отделяются в колонне, сжимаются и выбрасываются в поток топливного газа высокого давления. В таблице 1 документа US 2008/0066493 раскрыт пример, в котором сырьевой поток природного газа с содержанием азота 3,05 мол. % обрабатывается, давая поток сжиженного природного газа с содержанием азота 0,65 мол. % и топливный газ с содержанием азота 24 мол. %. Однако потоки топливного газа с высоким содержанием азота могут создавать значительные проблемы при их использовании на топливно-газовых турбинах, которые обычно используются для приведения в действие компрессоров или электрогенераторов на какой-либо установке сжижения. Например, многие турбины, работающие на получаемом из воздуха газе, не способны в настоящее время выдерживать содержания азота в их топливном газе выше 15%.

В связи с этим в предпочтительных вариантах осуществления настоящих способов и установок углеводородный паровой поток первого сепаратора используется как поток топливного газа низкого давления. Топливный газ с большими количествами азота может все же использоваться в качестве топливного газа низкого давления, например, для печей, котлов и/или двухтопливных дизельных двигателей.

Для целей использования в данной заявке, выражение «низкое давление» в потоке топливного газа низкого давления близко по смыслу к потоку топливного газа «высокого давления», который требуется для работы газовых турбин. В настоящем описании топливный газ низкого давления может быть под давлением в пределах от 2 до 15 бар (абс) и, более конкретно, от 2 до 10 бар (абс). Топливо высокого давления (ВД) может быть при давлении 15 бар (абс) или выше, обычно в пределах от 15 до 40 бар (абс) и, более конкретно, от 20 до 30 бар (абс).

Первый газожидкостный сепаратор может успешным образом эксплуатироваться при подходящем или более высоком давлении топливного газа, благодаря чему углеводородный паровой поток первого сепаратора может быть успешным образом обеспечен при достаточно высоком давлении, которое не требует перед его использованием сжатия или значительного сжатия. По этой причине предпочтительно выбирать такое первое давление газожидкостного сепаратора, чтобы получать углеводородный паровой поток первого сепаратора под давлением равным или более высоким, чем заданное давление топливного газа.

В частности, при его использовании в качестве топлива низкого давления углеводородный паровой поток первого сепаратора настоящего изобретения может содержать N2 в широком диапазоне, например в пределах от 30 до 95 мол. % N2 и, более предпочтительно, от 60 до 95 мол. %.

Таким образом, настоящее изобретение может быть с успехом использовано для создания потока топливного газа низкого давления, пригодного для использования в сжигающих устройствах, таких как печи или мусоросжигатели, или, например, в двухтопливных дизельных двигателях, которые могут использоваться для генераторов электростанций. Поток топливного газа низкого давления может выделяться из углеводородного парового потока первого сепаратора путем нагрева. Углеводородный паровой поток первого сепаратора может направляться в любое подходящее теплообменное устройство, в котором он может быть использован для охлаждения технологического потока. Технологический поток преимущественно может поступать в виде части природного газа с целью охлаждения этой части природного газа.

С целью получения потока топливного газа высокого давления, пригодного для использования в качестве топлива для газовых турбин, раскрытые в заявке способ очистки и установка могут быть включены в способ сжижения углеводородного сырьевого потока и соответствующую установку. Топливный газ высокого давления может выделяться из потока углеводородного сырья перед сжижением. Это выгодно по той причине, что поток углеводородного сырья может иметь низкое содержание азота по сравнению с потоком топливного газа низкого давления, выделяемого из углеводородного парового потока первого сепаратора. Кроме того поток углеводородного сырья является потоком высокого давления, благодаря чему нет необходимости в дополнительном сжатии части этого потока для использования в качестве потока топливного газа. Таким образом, отсутствует необходимость в компрессоре для топливного газа высокого давления. В случае необходимости, если поток углеводородного сырья находится под слишком высоким давлением, давление выделенного топливного газа может быть (но необязательно) снижено перед его использованием в качестве топлива.

Наряду с этим раскрытый в заявке способ имеет то преимущество, что в нем устранено использование газообразного потока, производимого путем расширения сжиженного углеводородного потока, в качестве потока топливного газа высокого давления. Такие газообразные потоки, производимые с помощью поэтапного газожидкостного разделения, такого как операции конечного мгновенного испарения, должны были бы иметь более высокое содержание более низко кипящих компонентов, таких как азот, по сравнению с жидким продуктом, производимым сепаратором.

Обратимся к чертежам. На фиг.1 приведены способ и установка 1 для очистки многофазного углеводородного потока 145 согласно первому варианту осуществления. Многофазный углеводородный поток 145 образуется из природного газа. Многофазный углеводородный поток 145 содержит паровую и жидкую фазы. Ниже со ссылками на фиг.2 более детально обсуждается один из примеров того, как может быть создан многофазный углеводородный поток 145.

Многофазный углеводородный поток 145 подается на первый вход 148 первого газожидкостного сепаратора 150. Первый газожидкостный сепаратор 150 производит углеводородный паровой поток 205 первого сепаратора в виде верхнего потока на первом выходе 151 и нижний поток 155a первого сепаратора, представляющий собой жидкий поток, на втором выходе 152 у или вблизи низа первого газожидкостного сепаратора 150. Первый газожидкостный сепаратор 150 может иметь форму разделительной колонны типа фракционирующей или перегонной колонны. Первый газожидкостный сепаратор 150 преимущественно выполняется в виде колонны для отделения азота. Углеводородный паровой поток 205 первого сепаратора содержит, как правило, углеводороды, как правило, преимущественно метан и азот.

Разделение проводится при первом давлении, которое преимущественно лежит в пределах от 2 до 10 бар (абс), с целью достижения еще более низкого содержания азота в жидком углеводородном потоке, который при этом оставался бы применимым в качестве потока топливного газа низкого давления.

Для улучшения разделения в первом газожидкостном сепараторе 150 на второй вход 149 подается отпаривающий паровой поток 185a. Второй вход 149, как правило, содержит известное специалистам паровпускное устройство. Второй вход 149 расположен преимущественно на уровне по вертикали более низком, чем уровень первого входа 148, с целью обеспечения эффективной отгонки более легких компонентов углеводородной смеси, таких как азот, из жидкой фазы многофазного углеводородного потока в паровую фазу. Как правило, первый вход 148 может содержать в себе известный специалистам впускной распределитель.

В одном из предпочтительных вариантов осуществления первый газожидкостный сепаратор 150 содержит в себе контактную зону, преимущественно содержащую с целью улучшения разделения средство 154 усиления контакта, такое как тарелки или насадка. Средство 154 усиления контакта преимущественно расположено по вертикали между первым и вторым входами 148, 149.

Средство усиления контакта может включать в себя множество расположенных одна над другой тарелок, конфигурация которых может обеспечить течение жидкой фазы по горизонтали вдоль каждой тарелки и отекание на следующую тарелку, в то время как паровая фаза будет пробулькивать через отверстия в тарелках. Это увеличивает площадь контакта между жидкой и паровой фазами. В альтернативном случае средство усиления контакта может состоять из насадки. Контактная зона насадки действует аналогично тарелкам в случае насадки, которая может быть как структурированной, так и бесструктурной, увеличивая площадь контакта между жидкой и паровой фазами.

Углеводородный паровой поток 205 первого сепаратора может содержать углеводороды и больший или равный 30 мол. % запас N2. Предпочтительно, чтобы углеводородный паровой поток 205 первого сепаратора имел давление ниже или равное 10 бар (абс).

Поток 215 топливного газа низкого давления может быть получен из углеводородного парового потока 205 первого сепаратора. Углеводородный паровой поток 205 первого сепаратора может, например, направляться в теплообменник 210 топливного газа, где он нагревается от нагревающего потока 355, в результате чего образуется поток 215 топливного газа низкого давления, например при давлении примерно 5 или 6 бар (абс). Одновременно нагревающий поток охлаждается и превращается в охлажденный нагревающий поток 365.

Теплообменником 210 топливного газа может быть нагреватель, такой как внешний нагреватель, в случае чего нагревающий поток 355 может подаваться в виде окружающего воздуха или внешней воды с образованием охлажденного нагревающего потока 365 в виде потока охлажденного воздуха или охлажденной воды. Охлажденный нагревающий поток 365 может использоваться в качестве промежуточного потока для быстрого охлаждения другого потока. Однако в предпочтительных вариантах осуществления нагревающий поток 355 подается в виде технологического потока, для которого требуется охлаждение, в результате чего образуется дополнительный охлажденный технологический поток. Этим путем энергия холода углеводородного парового потока 205 первого сепаратора может эффективно использоваться для обеспечения охлаждения технологического потока на установке 1, например углеводородного потока или потока хладагента. Приведен пример, относящийся к варианту осуществления на фиг.2.

Поток 215 топливного газа низкого давления может содержать большее или равное 30 мол. % количество N2. Поток 215 топливного газа низкого давления может далее направляться в сеть топливного газа низкого давления. На фиг.1 показан поток 215 топливного газа низкого давления, направляемый непосредственно к одному или более потребителям 220 топливного газа низкого давления, например к сжигающему устройству, такому как печь, котел или двухтопливный дизельный двигатель. Такие сжигающие устройства, как это известно специалистам, обычно способны выдерживать высокие уровни азота в топливном газе низкого давления.

Нижний поток 155a первого сепаратора из первого газожидкостного сепаратора 150 может подаваться на первый вход 158 второго газожидкостного сепаратора 160. Второй газожидкостный сепаратор 160 работает при втором давлении, которое ниже первого давления, используемого для обеспечения разделения в первом газожидкостном сепараторе 150. Второе давление преимущественно ниже 4 бар (абс), но, еще более предпочтительно, ниже 2 бар (абс). Предпочтительным образом, второе давление может быть равно или близко к атмосферному давлению. В соответствии с представлениями настоящего раскрытия, «равно или близко к атмосферному давлению» преимущественно предполагает давление между 1 и 1,3 бар (абс).

Если падение давления между первым и вторым газожидкостными сепараторами 150, 160 не достаточно для обеспечения подходящего второго давления, нижний поток 155a первого сепаратора может пропускаться через устройство 200 для расширения нижнего потока, которое подает (расширенный) нижний поток 155b первого сепаратора на первый вход 158 второго газожидкостного сепаратора 160 при втором давлении.

Второй газожидкостный сепаратор 160 производит углеводородный паровой поток 175 второго сепаратора в виде верхнего потока на первом выходе 161 и очищенный жидкий углеводородный поток 165 на втором выходе 162. Вторым газожидкостным сепаратором 160 может быть подходящий аппарат для мгновенного испарения.

Очищенный жидкий углеводородный поток 165, которым может быть поток ЛПГ, если источником многофазного углеводородного потока 145 является природный газ, может производиться при или вблизи атмосферного давления. Очищенный жидкий углеводородный поток 165 может направляться в резервуар-хранилище 170, например в резервуар-хранилище криогенного типа.

Углеводородный паровой поток 175 второго сепаратора направляется в компрессор 180 верхнего потока, где он сжимается с образованием отпаривающего парового потока 185. Компрессор 180 верхнего потока может приводиться в действие механически с помощью привода 190 компрессора верхнего потока, например газовой турбины, паровой турбины и/или электромотора. Отпаривающий паровой поток 185 может в некоторых случаях смешиваться с дополнительным отпаривающим паровым потоком 235 с образованием объединенного отпаривающего парового потока 185a перед тем как последний будет направлен на второй вход 149 первого 185 газожидкостного сепаратора 150 для улучшения в нем разделения. Отпаривающий паровой поток 185 производится при некотором третьем давлении, которое, как правило, должно быть равным или несколько выше первого давления, например первое давление плюс возможная потеря давления между нагнетательным концом компрессора 180 для верхнего потока и вторым входом 149 первого газожидкостного сепаратора 150. Третье давление может быть, например, на 0-2 бар (абс) выше первого давления.

Дополнительный отпаривающий паровой поток 235 может содержать испарившийся продукт из криогенного резервуара-хранилища. В случае криогенного хранения очищенного жидкого углеводорода можно ожидать некоторую степень испарения очищенного жидкого углеводорода в резервуаре-хранилище 170 из-за несовершенной термоизоляции и температурных флуктуации. Образующийся в результате испарения пар может удаляться в виде потока 195 испарившегося газа. Поток 195 испарившегося газа может подаваться в компрессор 230 для испарившегося газа, где он сжимается с образованием потока 235 сжатого испарившегося газа для использования в качестве дополнительного отпаривающего парового потока. Компрессор 230 для испарившегося газа может приводиться в действие с помощью привода 240 компрессора для испарившегося газа, такого как газовая или паровая турбина и/или электромотор.

В одном из альтернативных вариантов осуществления, не показанном на фиг.1, дополнительный отпаривающий паровой поток 235 может вводиться непосредственно в еще один отдельный вход первого газожидкостного сепаратора 150. Окончательный выбор того, где дополнительный отпаривающий паровой поток 235 должен подаваться в первый газожидкостный сепаратор, может определяться составом и температурой дополнительного отпаривающего парового потока 235, такого как поток сжатого испарившегося газа.

В одном из предпочтительных вариантов осуществления раскрытый в заявке способ может быть использован как часть процесса сжижения для потока углеводородного сырья, в случае чего подвергаемый очистке многофазный углеводородный поток может быть образован путем охлаждения и/или изменения давления потока углеводородного сырья. Поток углеводородного сырья может быть любым подходящим газовым потоком, который должен быть охлажден и сжижен, но обычно им является поток природного газа, получаемый из залежей природного газа или нефти. В альтернативном случае поток углеводородного сырья можно получать из какого-либо другого источника, включая синтетический источник типа процесса Фишера-Тропша.

Как правило, поток природного газа представляет собой углеводородную композицию, состоящую в основном из метана. Преимущественно поток углеводородного сырья содержит по меньшей мере 50 мол. % и. более предпочтительно, по меньшей мере 80 мол. % метана.

Углеводородные композиции такие как природный газ могут также содержать неуглеводородные компоненты, такие как H2O, N2, CO2, Hg, H2S и другие соединения серы, и т.п. Перед охлаждением и возможным сжижением природный газ может быть при желании предварительно обработан. Эта предварительная обработка может включать уменьшение содержания и/или удаление нежелательных компонентов, таких как CO2 и H2S, или другие операции, такие как раннее охлаждение, предварительное сжатие и т.п. Поскольку все эти операции хорошо известны специалистам в данной области, далее они здесь обсуждаться не будут.

Таким образом, выражение «поток углеводородного сырья» может включать композиции без какой-либо предшествующей обработки, которой может быть очистка, обезвоживание и/или промывка, а также любую композицию, которая была частично, в значительной степени или полностью обработана с целью снижения содержания и/или удаления одного или более соединений или веществ, включая (но не ограничиваясь ими) серу, соединения серы, диоксида углерода, воду, Hg и один или более C2+-углеводородов.

В зависимости от источника природный газ может содержать различные количества углеводородов более тяжелых, чем метан, таких, в частности, как этан, пропан и бутаны, и, возможно, меньшие количества пентанов и ароматических углеводородов. Состав меняется в зависимости от типа и местонахождения газа.

Традиционно более тяжелые чем метан углеводороды удаляются до некоторой степени из потока углеводородного сырья перед сжижением по нескольким причинам, таким как то, что они имеют различные температуры замерзания и сжижения, что может привести к блокированию ими частей установки сжижения метана, или с целью обеспечения желаемых технических условий на сжижаемый продукт. C2+-углеводороды могут отделяться от потока углеводородного сырья, либо может снижаться их содержание с помощью деметанизатора, который производит обогащенный метаном верхний углеводородный поток и обедненный метаном нижний поток, содержащий C2+-углеводороды. Обедненный метаном нижний поток может затем направляться в другие сепараторы, в результате чего получают потоки сжиженного нефтяного газа (СНГ) и конденсата.

После разделения полученный таким образом углеводородный поток может быть дополнительно охлажден, преимущественно сжижен. Охлаждение можно осуществлять с помощью ряда известных в технике способов. Углеводородный поток пропускается против одного или более потоков хладагентов в одном или более контуров хладагентов. Такой контур хладагента может содержать в себе один или более компрессоров хладагентов для сжатия по крайней мере частично испаренного потока хладагента, в результате чего образуется поток сжатого хладагента. Поток сжатого хладагента может затем охлаждаться в холодильном устройстве, таком как воздушный или водяной холодильник, в результате чего образуется поток хладагента. Компрессоры хладагентов могут быть приведены в действие с помощью одной или более газовых и/или паровых турбин и/или электромоторов.

Охлаждение углеводородного потока может проводиться в одну или более стадий. Начальное охлаждение, называемое также предварительным охлаждением или вспомогательным охлаждением, может проводиться с использованием хладагента предварительного охлаждения, например смесевого хладагента, контура хладагента предварительного охлаждения в одном или более теплообменниках предварительного охлаждения, в результате чего можно получать предварительно охлажденный углеводородный поток. Предварительно охлажденный углеводородный поток преимущественно частично сжижен, в частности при температуре ниже 0°С.

Такие теплообменники предварительного охлаждения могли бы заключать в себе стадию предварительного охлаждения наряду с возможным последующим охлаждением, проводимом в одном или более главных теплообменниках для сжижения некоторой фракции углеводородного потока на одной или более главных стадиях охлаждения и/или стадиях охлаждения с переохлаждением.

Таким образом, могут быть задействованы две или более стадии охлаждения, каждая из которых состоит из одного или более этапов, частей и т.д. Например, на каждой стадии охлаждения могут использоваться от одного до пяти теплообменников. Углеводородный поток или его фракция и/или хладагент могут не проходить через все и/или через аналогичные теплообменники какой-либо стадии охлаждения.

В одном из вариантов осуществления углеводород может быть охлажден и сжижен с помощью способа, включающего две или три стадии охлаждения. Стадия предварительного охлаждения предназначена преимущественно для снижения температуры потока углеводородного сырья ниже 0°С, обычно в пределах от -20 до -70°С.

Главная стадия охлаждения преимущественно отделена от стадии предварительного охлаждения. Иными словами, главная стадия охлаждения включает в себя один или более отдельных главных теплообменников. Главная стадия охлаждения преимущественно предназначена для снижения температуры углеводородного потока, обычно по крайней мере части углеводородного потока, охлажденной на стадии предварительного охлаждения, до температуры ниже -100°С.

Теплообменники для применения в качестве двух или более теплообменников для предварительного охлаждения и главных теплообменников хорошо известны в технике. Теплообменниками предварительного охлаждения преимущественно являются кожухотрубные теплообменники.

По меньшей мере одним из каких-либо главных теплообменников преимущественно является известный в технике криогенный теплообменник бобинного типа. В некоторых случаях теплообменник может содержать в своем корпусе одну или более секций охлаждения, а каждую секцию охлаждения можно рассматривать как стадию охлаждения или как теплообменник отдельный по отношению к другим положениям охлаждения.

В другом варианте осуществления один или оба потока хладагента для предварительного охлаждения и какой-либо главный поток хладагента могут пропускаться через один или более теплообменников, преимущественно через названные выше два или более теплообменников предварительного охлаждения и главный теплообменник, в результате чего образуются охлажденные потоки хладагентов.

Если хладагентом является смесевой хладагент в контуре см