Машина для стыкового соединения стальных полос, выполненная с возможностью индукционной термической обработки сварных швов стыкового соединения

Иллюстрации

Показать всеСтыковочная машина может быть использована для соединения контактной сваркой концов последовательных полос (11, 12) в установке обработки полос. Две симметрично расположенные пары зажимных губок (22, 32, 31, 21) устройства для сварки первого конца одной полосы (11) со вторым концом другой полосы (12) предназначены для удержания и позиционирования с целью соединения сваркой концов полос (11, 12). Каждая из зажимных губок (22, 32, 31, 21) содержит часть (222, 212, 312, 322), выполненную с возможностью вступления в контакт с одним из упомянутых концов полосы (11), характеризующуюся геометрией и, по меньшей мере, материалом, которые позволяют снизить силу токов Фуко, возникающих в упомянутой зажимной губке в результате электромагнитной индукции при термической обработке сварного соединения. Упомянутая часть зажимной губки образует выступ, проходящий в направлении конца полосы, так, что пространство между полосой и индукционной головкой устройства для термообработки равно толщине упомянутого выступа с учетом зазора между ними. Изобретение обеспечивает непрерывность и компактность сварного шва, равномерность его сечения, а также высокое металлургическое качество сварного соединения тонких полос. 3 н. и 12 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение касается машины для стыкового соединения, выполненной с возможностью индукционной термической обработки сварных швов стыкового соединения стальных полос и охарактеризованной в ограничительной части пунктов 1, 8 и 10 формулы изобретения.

В частности, изобретение относится к сварным швам стыкового соединения стальных полос, непрерывно движущихся в установке для холодной прокатки или для обработки, такой как поверхностное травление, непрерывный отжиг, электролитическое нанесение покрытия или нанесение покрытия методом погружения, и, в частности, к термической обработке, предшествующей и/или следующей непосредственно за выполнением упомянутых сварных швов. В дальнейшем тексте этого документа выражение «обрабатывающая установка» будет использовано в отношении установок прокатки или в отношении вышеупомянутых установок обработки.

Для повышения производительности установок обработки стальных полос, в частности, избегая обработки упомянутых полос рулон за рулоном, современные высокопроизводительные обрабатывающие установки могут работать непрерывно за счет стыкового соединения концов стальных полос, поставляемых последовательно в рулонах на вход обрабатывающей установки, при этом хвостовой конец одной полосы в конце обработки соединяют с передним концом новой полосы на входе обрабатывающей установки.

В ходе этой операции стыкового соединения перемещение в обрабатывающей установке двух концов свариваемых полос, то есть хвостового конца обработанной полосы и переднего конца новой необработанной полосы, останавливают, и выходные секции обрабатывающей установки (то есть секции, находящиеся после упомянутого хвостового конца полосы в направлении движения полосы) загружают при помощи устройства накапливания полосы, предварительно заполненного во время перерыва между двумя последовательными стыковками. Такая операция стыкового соединения хорошо известна специалисту, который стремится ускорить операцию стыкового соединения, чтобы ограничить время остановки концов полосы и, соответственно, уменьшить емкость и стоимость накопительных устройств.

Операцию стыкового соединения производит машина для стыкового соединения сваркой или сварочная машина, которая, кроме собственно сварочного агрегата, содержит две пары зажимных губок, предназначенных для неподвижного удержания полос во время их соединения сваркой, соответственно первую пару зажимных губок, предназначенную для неподвижного удержания хвостового конца полосы, находящейся в секции обрабатывающей установки, расположенной на выходе в направлении движения полосы, и вторую пару зажимных губок, предназначенную для неподвижного удержания переднего конца новой полосы, заведенной на вход стыковочной машины. Специалисту известны разные методы сварки, используемые в различных сварочных устройствах. Например, речь может идти о стыковой сварке оплавлением, о контактной роликовой сварке, о дуговой сварке металлическим плавящимся электродом среде инертного газа, о дуговой сварке вольфрамовым электродом в инертном газе, о лазерной или гибридно-лазерной сварке.

Машина для стыкового соединения сваркой должна производить сварной шов высокого качества. Действительно, разрыв некачественного сварного шва во время движения полосы в обрабатывающей установке или даже необходимость переделки неправильного или некачественного шва могут привести к существенным производственным потерям. Основными элементами качества сварного шва являются:

- металлургическое качество сварного соединения, в частности, для сталей, подверженных металлургическим изменениям в зоне, находящейся под термическим воздействием при операции сварки,

- геометрия сварного сечения, которая в идеале не должна иметь утолщений и/или утонений по отношению к сечению полосы,

- непрерывность и компактность сварного шва.

Металлургическое качество сварного соединения или шва в основном зависит от используемого метода сварки и от термического цикла в зоне сварки, а также от различных видов обработки предварительного или последующего нагрева или отжига, осуществляемых в самой сварочной машине или сразу на выходе сварочной машины.

Геометрия сварного сечения зависит от метода сварки и от средств отделки сварного шва, применяемых после сварки. Например, при стыковой сварке оплавлением образуется валик, который необходимо сострогать, и сварочные машины “flash-butt” обычно оборудованы строгальным станком, встроенным в сварочную машину. При контактной роликовой сварке тоже образуется утолщение в результате перекрывания внахлест свариваемых листов, которое чаще всего должно быть расплющено при помощи валковых устройств, встроенных в сварочную машину. Лазерная сварка позволяет точно контролировать сварное сечение, к тому же связанное с зоной, на которую действует очень ограниченная температура.

Непрерывность и компактность сварного шва в основном зависят от применяемых параметров сварки. В своем большинстве эти параметры сварки являются электрическими параметрами, которые можно легко и надежно контролировать. Вместе с тем, для обеспечения непрерывности и компактности сварного шва первостепенным является другой параметр. Речь идет о прямолинейности свариваемых кромок и их относительном расположении во время сварки. Свариваемые кромки относятся к хвостовому концу полосы в конце обработки, находящемуся напротив переднего конца новой полосы, подаваемой в обрабатывающую установку.

Для обеспечения качества сварного шва стыкового соединения необходимо, чтобы концы свариваемых полос были идеально совмещены и были прямолинейными. Для этого, как правило, сварочные машины содержат вышеуказанные пары зажимных губок, предназначенные для неподвижного удержания концов полос, соединяемых сваркой. Как правило, упомянутые концы полос удерживаются в зажимных губках, слегка выступая из них в виде консоли в результате их точного и чистого обрезания, осуществляемого при помощи ножниц, встроенных в сварочную машину, или в некоторых случаях в результате их обрезания лазерным пучком. Кроме того, встроенные в сварочную машину или присоединенные к ней центровочные устройства позволяют выравнивать концы полос перед их закреплением в зажимных губках.

Значительное расширение ассортимента марок и значений толщины сталей, обрабатываемых в обрабатывающих установках, и все возрастающие требования повышения производительности привели к все более частому использованию сварочных машин с применением метода лазерной сварки. Этот метод лазерной сварки позволяет расширить ассортимент свариваемых изделий до сверхмалых значений толщины. Он позволяет также ограничить зоны термического влияния в большом диапазоне марок сталей, среди которых можно указать специальные металлургические стали, разработанные для автомобильной промышленности. Однако, учитывая очень незначительную толщину лазерного пучка, относительное позиционирование свариваемых кромок должно быть очень точным, что описано в патентной заявке ЕР 1591190, поданной на имя заявителя.

Хотя метод лазерной сварки позволяет ограничить зоны термического влияния за счет высокой концентрации энергии сварки, многие марки высокопрочных сталей остаются подверженными повышению твердости и, соответственно, хрупкости. Чтобы избежать этого повышения хрупкости и этого твердения, необходимо производить термическую обработку сварного шва. Можно применять разные виды термической обработки сварного шва либо посредством «отжига» после сварки, целью которого является металлургическое восстановление допустимой вязкости сварного шва, либо посредством предварительного нагрева с целью снижения скорости охлаждения сварного шва и, следовательно, его твердения.

В частности, специалисту известен отжиг сварных швов стыкового соединения посредством индукционной электромагнитной термической обработки. Для этого на выходе сварочной машины располагают устройство индукционной электромагнитной термической обработки. После завершения выполнения сварного шва зажимные губки, удерживающие на месте концы полос, раздвигают и сварное соединение перемещают в направлении движения полосы в устройство индукционной электромагнитной термической обработки, где происходит отжиг упомянутого сварного соединения. К сожалению, отжиг сварного шва стыкового соединения при помощи устройства индукционной электромагнитной термической обработки, находящегося на выходе сварочной машины, приводит к значительному увеличению времени сварки, что требует снижения скорости движения на выходе накопительного устройства или увеличения накопительных мощностей. Кроме того, промежуток времени между завершением сварного соединения и началом отжига при помощи устройства индукционной электромагнитной термической обработки может привести к снижению качества сварного шва.

Индукционная электромагнитная термическая обработка описана также в патентах, касающихся производства непрерывно свариваемых металлических труб из листовых заготовок, например, в патенте JP 08-174254. В этом случае устройство индукционной электромагнитной термической обработки следует за перемещением лазерной сварочной головки, чтобы производить отжиг сварного шва сразу после выполнения сварочной головкой сварки. Однако применение такого устройства индукционной электромагнитной термической обработки, следующего за сварочной головкой, не представляется возможным для сварных швов стыкового соединения передних и хвостовых концом полос при помощи сварочной машины для стыкового соединения полос.

Действительно, стыковое соединение полос обусловлено использованием упомянутых зажимных губок, тогда как в случае сварки труб они отсутствуют. Упомянутые зажимные губки необходимы для точного позиционирования концов свариваемых полос, чтобы обеспечить качество сварного шва. Кроме того, чтобы гарантировать наилучшее позиционирование двух свариваемых кромок, в частности, в случае тонких полос (например, толщиной менее 1 миллиметра) консольность свариваемых кромок, то есть их выступание относительно зажимных губок, и, следовательно, промежуток между упомянутыми парами зажимных губок или межгубочное пространство следует уменьшить до предела.

Учитывая это сведение к минимуму межгубочного пространства, трудно расположить вблизи сварного шва устройство индукционной электромагнитной термической обработки, предназначенное для нагрева сварного шва, поскольку это связано с существенным риском нагрева зажимных губок при прохождении электрических токов, индуцируемых электромагнитным полем (то есть токов Фуко), с нарушением нагрева сварного шва или со снижением точности позиционирования свариваемых концов полос. Действительно, в случае стыкового соединения тонких полос выбор межгубочного пространства, позволяющий ограничить упомянутый нагрев зажимных губок или просто освободить место для расположения устройства индукционной обработки, может привести к увеличению консольности свариваемых кромок, которое больше не позволит обеспечивать правильное относительное позиционирование упомянутых свариваемых кромок. В частности, в случае стыкового соединения сверхтонких полос, толщина которых может составлять, например, от 0,1 до 0,4 мм, обрезание концов свариваемых полос производят лазером, а не при помощи ножниц. В результате между нижними зажимными губками (то есть, располагаемыми под стыкуемой полосой) совсем не остается пространства для прохождения режущих лезвий, предназначенных для обрезания упомянутых концов. Следовательно, под полосой невозможно расположить устройство индукционной электромагнитной термической обработки, если не разместить зажимные губки подальше от сварного шва, чтобы оставить место для упомянутого устройства термической обработки, что неизбежно скажется на качестве позиционирования свариваемых кромок, или если не разомкнуть и не раздвинуть зажимные губки после сварки, что скажется на продолжительности полного цикла сварки и отжига и в этом случае не позволит произвести предварительный нагрев свариваемой зоны.

Настоящее изобретение призвано предложить машину для стыкового соединения полос, адаптированную для индукционной термической обработки сварного шва конца полосы, соединенного сваркой с другим концом другой полосы, и позволяющую осуществлять точное позиционирование упомянутых концов с целью обеспечения упомянутого качества сварного шва, избегая при этом вышеупомянутых проблем, приводящих к снижению упомянутого качества сварного шва. В частности, упомянутая стыковочная машина должна ограничивать электромагнитное взаимодействие между магнитным полем, предназначенным для термической обработки до или после сварки, и частями упомянутой стыковочной машины, которые могут взаимодействовать с упомянутым магнитным полем, создавая при этом токи Фуко, которые могут повредить зажимные губки машины и помешать обработке упомянутого сварного шва.

Для этого в пунктах 1, 8 и 10 формулы изобретения предложены машина для стыкового соединения, зажимные губки упомянутой стыковочной машины и устройство индукционной термической обработки, входящее в состав упомянутой стыковочной машины. Преимущества изобретения отображены также в зависимых пунктах формулы изобретения.

Таким образом, объектом изобретения является зажимная губка машины для стыкового соединения полосы сваркой, выполненная с возможностью зажатия полос, последовательно свариваемых друг с другом при помощи упомянутой стыковочной машины установки для обработки полос, отличающаяся тем, что, по меньшей мере, часть упомянутой зажимной губки, выполненная с возможностью вступления в контакт с концом полосы, предназначенным для соединения сваркой с другим концом полосы, в частности, с возможностью вступления в контакт с консольной частью упомянутого конца полосы, характеризуется:

- геометрией, в частности, адаптированной для индукционной головки устройства индукционной термической обработки упомянутого сварного шва, и

- по меньшей мере, своим материалом,

при этом каждый из этих факторов, то есть упомянутая геометрия и упомянутый материал позволяют снизить силу токов Фуко, которые могут возникать в упомянутой зажимной губке в результате электромагнитной индукции, или, иначе говоря, упомянутая геометрия и упомянутый материал упомянутой части могут ограничивать нагрев упомянутой зажимной губки под действием магнитного поля устройства индукционной термической обработки. Таким образом, упомянутая часть зажимной губки является частью слабого взаимодействия с магнитным полем.

Настоящим изобретением предлагается также устройство индукционной термической обработки машины стыкового соединения полос сваркой, предназначенное для термической обработки электромагнитной индукцией сварного шва стыкового соединения двух последовательных полос до или после выполнения упомянутого сварного шва, при этом упомянутое устройство выполнено с возможностью адаптации для машины стыкового соединения упомянутых полос, содержащей сварочное устройство, выполненное с возможностью соединения сваркой упомянутых концов последовательных полос, две пары зажимных губок, которые выполнены с возможностью неподвижного удержания упомянутых концов полос и из которых, по меньшей мере, две зажимные губки упомянутых двух пар зажимных губок являются зажимными губками, отличающимися тем, что, по меньшей мере, часть каждой из упомянутых зажимных губок, при этом упомянутая часть выполнена с возможностью вступления в контакт с концом полосы, предназначенным для соединения сваркой с другим концом полосы, характеризуется:

- геометрией, в частности, адаптированной для индукционной головки устройства индукционной термической обработки упомянутого сварного шва, и

- по меньшей мере, своим материалом,

при этом каждый из этих факторов, то есть упомянутая геометрия и упомянутый материал позволяют снизить силу токов Фуко, которые может создавать в упомянутой зажимной губке за счет электромагнитной индукции упомянутое устройство термической обработки, при этом упомянутое устройство термической обработки отличается индукционной головкой, геометрическая форма которой соответствует геометрической форме упомянутой части каждой из упомянутых двух зажимных губок.

Наконец, объектом настоящего изобретения является также стыковочная машина, предназначенная для стыкового соединения концов последовательных полос в установке обработки полос, при этом упомянутая стыковочная машина содержит устройство сварки первого конца полосы с вторым концом другой полосы, две симметрично расположенные пары зажимных губок, соответственно первую пару зажимных губок, содержащую первую верхнюю зажимную губку и первую нижнюю зажимную губку, выполненные с возможностью зажатия, то есть тесного сжатия между собой упомянутого первого конца полосы, и вторую пару зажимных губок, содержащую вторую верхнюю зажимную губку и вторую нижнюю зажимную губку, выполненные с возможностью зажатия упомянутого второго конца полосы, предназначенные для удержания и для позиционирования находящихся друг против друга упомянутых первого и второго концов полос для соединения сваркой упомянутых концов полос, отличающаяся тем, что, по меньшей мере, две зажимные губки упомянутых двух пар зажимных губок являются зажимными губками, отличающимися тем, что, по меньшей мере, часть каждой из упомянутых зажимных губок, при этом упомянутая часть выполнена с возможностью вступления в контакт с концом полосы, предназначенным для соединения сваркой с другим концом полосы, характеризуется:

- геометрией, в частности, адаптированной для индукционной головки устройства индукционной термической обработки упомянутого сварного шва, и

- по меньшей мере, своим материалом,

при этом каждый из этих факторов, то есть упомянутая геометрия и упомянутый материал позволяют снизить силу токов Фуко, которые может создавать в упомянутой зажимной губке за счет электромагнитной индукции упомянутое устройство термической обработки, при этом упомянутое устройство термической обработки отличается индукционной головкой, геометрическая форма которой соответствует геометрической форме упомянутой части каждой из упомянутых двух зажимных губок. В частности, упомянутая стыковочная машины отличается тем, что содержит упомянутое устройство термической обработки, и тем, что это устройство адаптировано для упомянутой части упомянутых зажимных губок.

Таким образом, настоящим изобретением предложено конструктивное решение стыковочной машины, позволяющее обеспечить отсутствие механической помехи между упомянутым устройством термической обработки и зажимными губками упомянутой стыковочной машины, одновременно обеспечивая при этом слабое электромагнитное взаимодействие между упомянутыми зажимными губками упомянутой стыковочной машины и магнитным полем, создаваемым устройством индукционной термической обработки. Кроме того, оно обеспечивает сохранение или удержание зажатия свариваемых концов полос перед или во время операции сварки и термической обработки. Иначе говоря, конструктивные решения (то есть, геометрия и материал упомянутой части зажимных губок, геометрия индукционной головки устройства термической обработки) стыковочной машины в соответствии с настоящим изобретением позволяют решить проблемы, связанные с необходимостью сохранять пары зажимных губок сдвинутыми, по меньшей мере, во время операций сварки и термической обработки, чтобы удерживать правильное положение свариваемых концов или кромок полос, точность которого позволяет контролировать качество сварного шва.

В частности, согласно настоящему изобретению, упомянутая часть зажимной губки выполнена с возможностью снижения силы токов Фуко, которые могут возникать в упомянутой зажимной губке в результате электромагнитной индукции, создаваемой упомянутым устройством термической обработки во время упомянутой термической обработки. Действительно, за счет своей геометрии и своего материала, например, изолирующего, то есть не проводящего электричество материала, упомянутая часть предопределяет, с одной сторон, расстояние, разделяющее источник магнитного поля, которое может быть индуцировано устройством термической обработки вблизи конца упомянутой полосы, и другой частью зажимной губки, которая может быть повреждена и/или может помешать обработке сварного шва при индукционном нагреве (например, при индукции токов Фуко), и определяет, с другой стороны, зону в упомянутой зажимной губке, не подверженную индукционному нагреву, который может снизить качество упомянутого сварного шва. В частности, упомянутая часть образует выступ, который может проходить в направлении конца полосы, перекрывающего по первой длине всю ширину зажимной губки, и толщину и длину которого, перпендикулярную к упомянутой первой длине, можно определять, по меньшей мере, в зависимости от размера индукционной головки.

Иначе говоря, зажимная губка в соответствии с изобретением содержит, по меньшей мере, две части: с одной стороны, вышеупомянутую заявленную часть, отличающуюся слабым взаимодействием ее материала с любым магнитным полем, и упомянутую другую часть, которая может взаимодействовать с индуктивным магнитным полем, в частности, сильно нагреваясь, что может повредить сварной шов, если бы он находился вблизи упомянутой другой части. Под слабым взаимодействием материала с магнитным полем следует понимать, что магнитное поле, генерируемое устройством индукционной термической обработки стыковочного сварного шва, не приводит к достаточному нагреву материала, чтобы он мог повредиться и/или помешать обработке сварного шва.

Поскольку упомянутая часть зажимной губки выполнена также с возможностью вступления в контакт с упомянутым свариваемым концом полосы, она является также частью зажимной губки, которая может находиться ближе к устройству индукционной термической обработки, в частности, во время упомянутой индукционной термической обработки. Таким образом, упомянутая часть зажимной губки отделена, в частности, от упомянутого устройства термической обработки упомянутым разделительным расстоянием, которое зависит от геометрии упомянутой части. Это разделительное расстояние обеспечивает более слабое магнитное поле в упомянутой другой части, чем в упомянутой части, так как эффект магнитного поля в точке уменьшается при увеличении расстояния от этой точки до источника магнитного поля. Поскольку упомянутая часть испытывает только слабое влияние или вовсе не подвержена влиянию магнитного поля упомянутого устройства индукционной термической обработки, она не может нагреться до такой степени, чтобы разрушиться или помешать обработке сварного шва.

Предпочтительно материал упомянутой части является изолирующим материалом, чтобы избежать своего нагрева индуцируемыми электрическими токами, например, материалом, имеющим удельное сопротивление, превышающее 109 Ом·см, и, в частности, превышающее 1012 Ом·см, при максимальной рабочей температуре стыковочной машины, в частности, под действием нагрева, связанного с близостью сварного шва и зоны сварного шва, обрабатываемой магнитной индукцией, например, от 20°С до 800°С.

Кроме того, зажимная губка в соответствии с изобретением отличается тем, что упомянутый материал имеет относительную магнитную проницаемость менее 5, предпочтительно равную 1. С другой стороны, чтобы удалять тепло, связанное со сваркой и с термической обработкой, теплопроводность упомянутого материала предпочтительно превышает 10 Вт·м-1·К-1. Кроме того, предпочтительно упомянутый материал обладает ограниченной способностью теплового расширении, чтобы избежать действия теплового удара. Для этого упомянутый материал отличается, в частности, коэффициентом теплового расширения в пределах от 2 до 10·10-6·К-1.

В частности, упомянутый материал входит, например, в семейство технических керамических материалов, таких как Si3N4, Al2O3, AlN. Учитывая стоимость этих керамических материалов, геометрия упомянутой части предусмотрена для обеспечения минимальных объема и сложности упомянутой части, позволяя при этом свести к минимуму индукционный нагрев упомянутой зажимной губки. Например, упомянутая часть имеет геометрическую форму клина на конце зажимной губки, при этом остальная часть зажимной губки характеризуется, например, классической металлической конструкцией.

В частности, упомянутая геометрия упомянутой части соответствует геометрии упомянутого устройства электромагнитной индукционной термической обработки, в частности, геометрии индукционной головки упомянутого устройства термической обработки, при этом упомянутое устройство термической обработки выполнено, в частности, с возможностью объединения со сварочным устройством упомянутой стыковочной машины. Кроме того, упомянутая геометрия предназначена, с одной стороны, для уменьшения потока магнитной индукции, который может быть индуцирован упомянутым устройством электромагнитной индукционной термической обработки в упомянутой губке, и, с другой стороны, для обеспечения электромагнитной индукционной термической обработки до или после соединения сваркой одного конца полосы с другим концом полосы без какого-либо перемещения упомянутой губки относительно упомянутого конца полосы. Размеры упомянутой части упомянутой зажимной губки зависят, в частности, от габаритного размера устройства индукционной обработки в направлении, перпендикулярном к стыковочному сварному шву, а также от допустимого промежуточного пространства между индукционной головкой упомянутого устройства термической обработки и полосой, чтобы обеспечивать правильный нагрев.

В частности, индукционная головка упомянутого устройства термической обработки может содержать катушку и электрическое устройство, предназначенные для индукционной термической обработки сварного шва стыкового соединения полосы. Например, нагрев до температуры от 300 до 800°С сварного шва соединения одного конца полосы с другим концом полосы при толщине упомянутых полос, например, от 0,1 до 0,4 мм и при скорости перемещения индукционной головки параллельно сварному шву, например, от 5 до 15 м/мин можно осуществлять при помощи катушки индуктивности шириной (размер, перпендикулярный к сварному шву) от 5 до 10 см, через которую пропускают электрический ток индукции с частотой от 10 до 500 кГц и мощностью от 50 до 100 кВт, например, при допустимом промежуточном пространстве с полосой от 6 до 12 мм.

Кроме того, устройство термической обработки в соответствии с изобретением отличается, в частности, тем, что содержит средство перемещения упомянутой индукционной головки, выполненное с возможностью согласования перемещения упомянутой индукционной головки с перемещением упомянутого сварочного устройства или, в частности, сварочной головки упомянутого сварочного устройства. В частности, в случае поступательной сварки, характеризующейся перемещением сварочной головки вдоль свариваемых кромок полос, устройство термической обработки отличается тем, что содержит, по меньшей мере, одну подвижную индукционную головку, например, расположенную на входе сварочной головки и предназначенную для отжига или расположенную на выходе сварочной головки и предназначенную для предварительного нагрева. В частности, устройство термической обработки может содержать две индукционных головки: первую подвижную индукционную головку, расположенную на входе сварочной головки и предназначенную для отжига, и вторую индукционную головку, расположенную на выходе сварочной головки и предназначенную для предварительного нагрева. В частности, в случае сварочной машины, выполненной с возможностью сварки в двух направлениях перемещения, подвижные индукционные головки могут, в зависимости от своей регулировки, обеспечивать либо предварительный нагрев, либо отжиг. Предпочтительно упомянутая индукционная головка выполнена либо с возможностью соединения с устройством перемещения сварочной головки при помощи средства соединения, либо с возможностью перемещения при помощи упомянутого средства перемещения. Во всех случаях перемещение индукционной головки может быть синхронным или не синхронным с перемещением упомянутой сварочной головки.

Настоящее изобретение предусматривает также, чтобы упомянутые первая и вторая верхние зажимные губки и/или упомянутые первая и вторая нижние зажимные губки стыковочной машины были, в частности, зажимными губками, отличающимися тем, что каждая из них содержит, по меньшей мере, упомянутую часть слабого взаимодействия с магнитным полем, то есть, чтобы, по меньшей мере, часть упомянутой зажимной губки, выполненная с возможностью вступления в контакт с концом полосы, предназначенным для соединения сваркой с другим концом полосы, отличалась геометрией и материалом, позволяющими снизить силу токов Фуко, которые могут возникнуть в упомянутой зажимной губке в результате электромагнитной индукции.

Кроме того, предпочтительно индукционная головка устройства индукционной термической обработки выполнена с возможностью перемещения, в частности, над или под свариваемыми концами полос или над или под упомянутым сварным швом. Предпочтительно, если во время сварки необходимо сохранить опору для заполнения пространства, оставленного для режущих лезвий, и обеспечения правильного относительного позиционирования свариваемых кромок, упомянутую индукционную головку выполняют с возможностью перемещения между верхними зажимными губками стыковочной машины, при этом упомянутые верхние зажимные губки содержат, каждая, упомянутую часть слабого взаимодействия с магнитным полем. В противном случае, упомянутая индукционная головка выполнена с возможностью перемещения между верхними или нижними зажимными губками стыковочной машины. Во всех случаях зажимная губка вблизи упомянутой индукционной головки (то есть, губка, которая может нагреться в результате индукции в достаточной степени, чтобы повредить сварной шов) содержит упомянутую часть слабого взаимодействия с магнитным полем. Кроме того, стыковочная машина в соответствии с изобретением отличается тем, что содержит опору, по меньшей мере, частично выполненную из упомянутого материала упомянутой части слабого взаимодействия с магнитным полем и выполненную с возможностью позиционирования во время сварки под упомянутыми первым и вторым свариваемыми концами полос, при этом упомянутая опора предназначена для взаимодействия с упомянутыми зажимными губками, содержащими упомянутую часть слабого взаимодействия с магнитным полем, чтобы обеспечивать зажатие упомянутых первого и второго концов полос.

Примеры выполнения и применения настоящего изобретения представлены со ссылками на следующие фигуры:

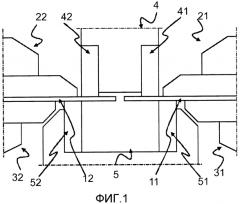

Фиг. 1 - известная стыковочная машина, представленная в конфигурации обрезания концов полос перед сваркой.

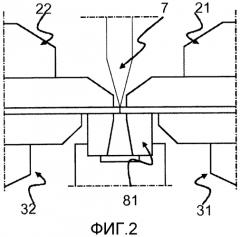

Фиг. 2 - известная стыковочная машина, представленная в конфигурации сварки полосы согласно первому варианту.

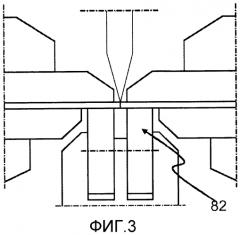

Фиг. 3 - известная стыковочная машина, представленная в конфигурации сварки полосы согласно второму варианту.

Фиг. 4 - известная стыковочная машина, содержащая устройство термической обработки.

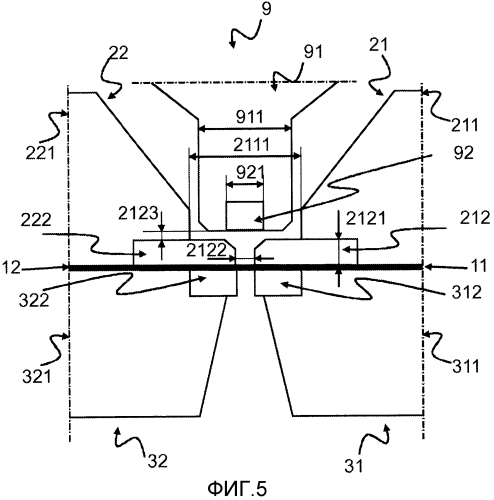

Фиг. 5 - пример выполнения стыковочной машины в соответствии с изобретением.

Фиг. 6 - пример циклов индукционного нагрева выполненного лазером сварного шва стыкового соединения.

На фиг. 1 представлен пример выполнения известной машины для стыкового соединения в конфигурации обрезания полос. Один конец, в частности, хвостовой конец первой полосы 11 закрепляют в первой паре зажимных губок на выходе стыковочной машины, соответственно между первой верхней зажимной губкой 22 и первой нижней зажимной губкой 31. Другой конец другой полосы, в частности, передний конец второй полосы 12, следующей за упомянутой первой полосой, зажимают во второй паре зажимных губок, соответственно между второй верхней зажимной губкой 22 и второй нижней зажимной губкой 32. Конфигурация стыковочной машины содержит, в частности, упомянутые зажимные губки в положении обрезания двух концов двух полос. Для этого обрезная установка стыковочной машины содержит верхний держатель 4 лезвий, выполненный с возможностью установки на нем верхних лезвий 41, 42, и нижний держатель 5 лезвий, выполненный с возможностью установки на нем нижних лезвий 51, 52. Обрезание хвостового конца первой полосы 11 производят между верхним лезвием 41 и нижним лезвием 51, выполненными с возможностью обрезания упомянутого хвостового конца одновременно с обрезанием переднего конца второй полосы 12, производимым верхним лезвием 42 и нижним лезвием 52, предназначенными для обрезания одного конца полосы. Положение двух нижних лезвий 51, 52 по отношению к верхним лезвиям 41 и 42 требует расположения нижних зажимных губок 31, 32 с отступом относительно верхних зажимных губок 21, 22.

На фиг. 2 показана та же машина для стыкового соединения полос, что и на фиг. 1, но в конфигурации сварки концов полос согласно первому варианту. Зажимные губки 21, 31, 22, 32 находятся в сдвинутом положении сварки. Убирающаяся опора 81 обеспечивает зажатие переднего конца второй полосы 12 и хвостового конца первой полосы 11 во взаимодействии с верхними зажимными губками 21, 22. Лазерный пучок 7 обеспечивает соединение сваркой переднего конца второй полосы 12 с хвостовым концом первой полосы 11.

На фиг. 3 показана та же машина для стыкового соединения полос, что и на фиг. 2, но согласно второму варианту конфигурации сварки концов полос. Согласно этому второму варианту, описанная выше убирающаяся опора 81 заменена двумя нажимными роликами 82, которые обеспечивают зажатие переднего конца второй полосы 12 и хвостового конца первой полосы 11 во взаимодействии с верхними зажимными губками 21, 22.

На фиг. 4 представлен пример выполнения известного устройства индукционной термической обработки, входящего в состав стыковочной машины, описанной выше со ссылками на фиг. 1. Индукционную головку 9 упомянутого устройства индукционной термической обработки располагают под передним концом второй полосы 12 и хвостовым концом первой полосы 11 в пространстве между нижними зажимными губками 31, 32, оставленном для прохождения нижних режущих лезвий 51, 52, как показано на фиг. 1. Между концами полос и индукционной головкой 9 остается небольшое промежуточное пространство. Расположение индукционной головки не позволяет опоре 81 участвовать в зажатии, необходимом для правильного относительного позиционирования переднего конца второй полосы 12 по отношению к хвостовому концу первой полосы 11.

На фиг. 5 представлен пример выполнения стыковочной машины в соответствии с изобретением. Упомянутая стыковочная машина предназначена для стыкового соединения концов последовательных полос в установке обработки полос. Упомянутая стыковочная машина содержит, в частности, сварочное устройство (не показано) для соединения сваркой первого конца полосы 12, например, переднего конца первой полосы, с вторым концом другой полосы 11, например, с хвостовым концом второй полосы, две пары симметрично расположенных зажимных губок, соответственно первую пару зажимных губок, содержащую первую верхнюю зажимную губку 22 и первую нижнюю зажимную губку 32, выполненные с возможностью зажатия, то есть соединения между собой упомянутого первого конца полосы 12, и вторую пару зажимных губок, содержащую вторую верхнюю зажимную губку 21 и вторую нижнюю зажимную губку 31, выполненные с возможностью зажатия упомянутого второго конца полосы 11. Упомянутые пары зажимных губок предназначены, в частности, для удержания и позиционирования друг против друга упомянутых первого и второго концов полос с целью соединения сваркой упомянутых концов полос.

В частности, по меньшей мере, одна зажимная губка отличается тем, что содержит, по меньшей мере, одну часть 322, 222, 312, 212, характеризующуюся геометрией и, по меньшей мере, материало