Холодильное масло и композиции с хладагентом на основе диоксида углерода

Иллюстрации

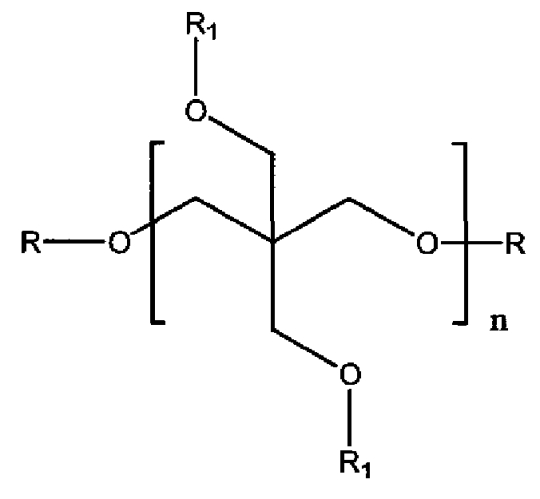

Показать всеНастоящее изобретение относится к рабочей жидкости для теплообменного устройства, содержащей i) СО2, в качестве хладагента, и ii) композицию смазывающего вещества на основе сложных эфиров полиолов со значением коэффициента вязкости 130 или выше, содержащую смесь сложных эфиров формулы I, где n представляет собой целое число от 1 до 20, каждый R независимо представляет собой алкилкарбонил с 3-12 атомами углерода, каждый R1 выбран независимо и представляет собой либо группу R, либо заместитель формулы II, и где по меньшей мере 50% всех групп R в соединениях формулы I, присутствующих в рабочей жидкости, представляют собой н-пентаноил, и где композиция смазывающего вещества на основе сложных эфиров полиолов ii) содержит: a) от 20 до 45 масс. % соединений формулы I, где n равно 1 и каждый R1 выбран независимо и представляет собой группу R, b) от 15 до 20 масс. % соединений формулы I, где n равно 2 и каждый R1 выбран независимо и представляет собой группу R, c) от 10 до 15 масс. % соединений формулы I, где n равно 3 и каждый R1 выбран независимо и представляет собой группу R, и d) от 30 до 55 масс. % соединений формулы I, которые представляют собой олигомеры пентаэритрита из 4 или более мономерных групп пентаэритрита. Техническим результатом настоящего изобретения является получение рабочей жидкости, содержащей смазывающее вещество на основе сложных эфиров полиолов, обеспечивающие превосходную вязкость и смазывающую способность вместе с неожиданно превосходной смешиваемостью с хладагентом на основе СО2. 6 з.п. ф-лы, 5 табл., 7 пр.

I

Реферат

Настоящая заявка испрашивает приоритет заявки на патент США № 13/080739, поданной 6 апреля 2011 года, которая, в свою очередь, испрашивает приоритет временной заявки на патент США № 61/341940, поданной 6 апреля 2010 года, содержание которых включено в настоящий документ путем ссылки.

Настоящее изобретение предусматривает композиции смазывающего вещества на основе сложного эфира полиола, подходящие в качестве смазывающих веществ для теплообменных устройств, включая охлаждающие системы и системы кондиционирования воздуха, и рабочие жидкости, содержащие композиции смазывающих веществ на основе сложных эфиров полиола и хладагент на основе диоксида углерода, указанные композиции смазывающих веществ включают смесь сложных алкилкарбоксиловых эфиров неопентилполиолов, указанные полиолы выбирают из пентаэритрита, ди-пентаэритрита, три-пентаэритрита и олигомеров пентаэритрита, где большая часть алкилкарбокси-групп получена из C3-6 линейных карбоновых кислот, в частности, н-пентановой кислоты, и эта смесь содержит по меньшей мере 30 масс.% сложных алкилкарбоксиловых эфиров олигомеров пентаэритрита, содержащих 4 или более мономерных единиц пентаэритрита исходя из общей массы сложных алкилкарбоксиловых эфиров неопентилполиолов.

Теплообменные устройства, такие как холодильники, морозильники, тепловые насосы и системы кондиционирования, воздуха, хорошо известны. Простыми словами, такие устройства работают посредством цикла, в котором хладагент с соответствующей температурой кипения испаряется при низком давлении, отбирая тепло из своей окружающей среды, пары проходят в конденсор, где они конденсируются обратно в жидкость и отдают тепло в свою новую окружающую среду, перед возвращением в испаритель, завершая цикл. В дополнение к механическим деталям, таким как компрессор и тому подобное, требуются специальные материалы, включая хладагент, подходящие теплообменные материалы, герметизирующие вещества для предотвращения потерь хладагента и смазывающих веществ, чтобы обеспечить возможность функционирования подвижных деталей устройства. Сочетание смазывающего вещества и хладагента в теплообменном устройстве называют рабочей жидкостью.

Смазывающее вещество в этих устройствах должно иметь хорошие свойства текучести при низких температурах, быть термически стабильным, обеспечивать защиту против износа подвижных деталей, таких как подвесы под нагрузкой, удалять тепло из компрессора и герметизировать просветы для обеспечения эффективного сжатия газа от низкого давления до высокого. Правильно выбранное смазывающее вещество может также помочь в уменьшении шума.

Смазывающее вещество для охлаждения должно также быть совместимым с хладагентом. В компрессоре рабочая жидкость обычно состоит в основном из смазывающего вещества, и ее рассматривают как раствор хладагента, растворенного в смазывающем веществе. В других деталях устройства, таких как испаритель, присутствует большее количество хладагента по сравнению со смазывающим веществом, и рабочая жидкость может рассматриваться как смазывающее вещество, растворенное в хладагенте. Как правило, очень важно иметь высокую степень смешиваемости смазывающего вещества в хладагенте, особенно в испарителе, который представляет собой наиболее вероятную область, где в охлаждающей системе может произойти разделение фаз, поскольку это самая холодная часть системы. Частичная смешиваемость может вызывать проблемы с теплопереносом и может также негативно влиять на возвращение масла в компрессор.

Следовательно, смазывающие вещества классифицируют как полностью смешиваемые, частично смешиваемые или несмешиваемые с хладагентами в зависимости от их степени взаимной растворимости. Частично смешиваемые смеси хладагента и смазывающих веществ являются взаимно растворимыми при определенных температурах и концентрациях смазывающего вещества в хладагенте и разделяются на две или более жидких фаз при других условиях.

Развитие промышленности и проблемы окружающей среды обусловили прогресс в производстве и использовании новых смазывающих веществ для разнообразных промышленных и коммерческих областей применения. В теплообменных устройствах, упоминаемых выше, проблема истощения озонового слоя обуславливает замену традиционных хлорфторуглеродных хладагентов новыми или альтернативными материалами. Поскольку эффективное функционирование смазывающего вещества для охлаждения требует не только хороших смазывающих свойств и соответствующих значений вязкости, но также совместимости с хладагентом, изменения в хладагенте требуют соответствующих изменений в смазывающем веществе.

Диоксид углерода (CO2) представляет собой хорошо известный хладагент, которому предстоит более широкое использование в современных теплообменных устройствах. Он безвреден для озонового слоя, присутствует в атмосфере и в целом безопасен для людей. Хотя он считается "парниковым газом и избыточное выделение CO2 связывают с глобальным потеплением, можно перерабатывать CO2, уже отработанный в других промышленных процессах в качестве хладагента, и, таким образом, суммарное воздействие использования CO2 в качестве хладагента на окружающую среду может быть минимальным. Однако использование CO2 в качестве хладагента может быть проблематичным в том, что он должным образом не смешивается со многими распространенными смазочными маслами для холодильников, например, с минеральными маслами и алкилбензолами, и в определенных случаях, когда он смешивается с маслом, получаемая масляная композиция имеет плохую смазывающую способность и/или несущие нагрузку характеристики, ослабляющие его способность в достаточной степени смазывать и защищать механические детали устройства.

Смазывающие вещества на основе синтетических сложных эфиров известны в качестве эффективных смазывающих веществ для охлаждения во многих системах. В патенте США № 6444626, например, описано полученные текучих сред, которые хорошо подходят для использования в качестве охладителя или смазывающего вещества, содержащего сложные эфиры поли(пентаэритрита) в качестве исходных материалов для смазывающих веществ. Эти и подобные композиции на основе сложных эфиров пентаэритрита обычно содержат смеси, например, сложных эфиров пентаэритрита и ди-пентаэритрита; они могут также содержать сложные эфиры три-пентаэритрита, и известны композиции, содержащие малые количества сложных эфиров тетра- и высших олигомерных пентаэритритов. Синтез таких сложных эфиров из полиола и карбоновой кислоты является концептуально простым, и способы, которые оказывают влияние на профиль продуктов смесей сложных эфиров пентаэритрита, описаны, например, в патенте США № 3670013. В совместно рассматриваемой заявке на патент США № 12/691300 описываются смазывающие вещества для охлаждения, содержащие выбранные смеси сложных карбоксиловых эфиров пентаэритрита, ди-пентаэритрита и три-пентаэритрита.

В патенте США № 6013609 описываются невспениваемое холодильное масло, содержащее оксигенированные органические соединения, такие как сложные эфиры, которые подходят для использования вместе со многими хладагентами, включая CO2, хотя описание холодильных масел является общим и никаких масел, особенно подходящих для использования вместе с CO2 в качестве хладагента, не установлено.

В патенте США № 6117356 описывается смесь хладагентов, содержащая CO2 и другие известные хладагенты, которая может быть использована вместе со смазывающими веществами для холодильников на основе простых эфиров или сложных эфиров, включая сложные эфиры пентаэритрита, ди-пентаэритрита и три-пентаэритрита. В патентах США №№ 6263683 и 6354094 описываются композиции холодильных масел, содержащие CO2 в качестве хладагента и сложные эфиры пентаэритрита в качестве исходных веществ, которые являются особенно подходящими для циклов сжатия при охлаждении, снабженных масляным сепаратором и/или линией горячего газа. В публикации заявки на патент США 2007/0272893 также описываются композиции холодильных масел с использованием CO2 в качестве хладагента.

Однако все еще имеется потребность в новых смазывающих веществах с улучшенным сочетанием физических свойств для использования вместе с хладагентами на основе CO2. Одна из причин заключается в том, что требования к смазке для компрессоров и оборудования для охлаждения на основе диоксида углерода обычно выше, чем требования для оборудования с использованием гидрофторуглеродных (HFC) хладагентов, частично из-за того, что используемые величины давления в более энергетически эффективном транскритическом цикле охлаждения для диоксида углерода могут быть исключительно высокими (>120 бар).

Более высокое давление обуславливает более высокие требования к смазывающему веществу относительно герметизации просветов для поддержания соответствующего отношения сжатия, что является важным для высокой объемной энергетической эффективности. Высокое давление также приводит к повышению концентрации хладагента в смазывающем веществе, что может приводить к увеличению вязкости при разбавлении масла, и более высокое давление обуславливает более высокие нагрузки на несущие поверхности при контакте.

Диоксид углерода может быть очень хорошо растворим в некоторых смазывающих веществах, разработанных для использования вместе с HFC, таких как сложные эфиры полиолов (POE). POE, используемые вместе с HFC, такие как R-134a и R-410a, как правило, гораздо лучше растворяются в диоксиде углерода, приводя к значительному снижению вязкости рабочей жидкости. По этой причине, смазывающие вещества на основе POE, рекомендованные в настоящее время для использования вместе с CO2, как правило, имеют несколько сортов с вязкостью по ISO более высокой, чем у тех, которые обычно должны быть использованы вместе с хладагентами на основе HFC. Повышенная вязкость вызывает повышение вязкого сопротивления во время запуска, что приводит к увеличению потребления энергии, например, потребление энергии компрессором может быть непосредственно связано с вязкостью смазывающего вещества. Хотя смазывающие вещества с более низкой вязкостью могут приводить к повышению энергетической эффективности, это должно быть сбалансировано с потребностью долгосрочного предотвращения износа и со сроком службы компрессора.

В патенте США № 5486302 описываются смазывающие вещества на основе POE с более высокой вязкостью, полученные путем этерификации полиола с помощью карбоновых кислот с разветвленной цепью; к сожалению, эти сложные эфиры с разветвленной цепью демонстрируют недостаточную смазывающую способность для использования в теплообменных устройствах, использующих CO2.

В совместно рассматриваемой заявке на патент США № 12/684315 описываются смазывающие вещества для охлаждения, содержащие смеси сложных карбоксиловых эфиров моно-, ди-, три-, тетра- и высших олигомеров пентаэритрита, где по меньшей мере 25% составляют сложные эфиры тетра-пентаэритрита или высших олигомеров, которые имеют высокие характеристики вязкости и смазывающей способности, желательные для использования вместе с CO2. Смеси сложных эфиров с высоким содержанием карбокси-групп, содержащих 7 или более атомов углерода, например, н-гептилкарбокси, являются предпочтительными.

Обнаружено, что смазывающие вещества, сходные с теми, которые описаны в заявке на патент США № 12/684315, но которые содержат в основном сложные эфиры C3-6 линейных карбоновых кислот с прямой цепью, например, сложные эфиры н-пентановой кислоты, и которые содержат 30 масс.% или более сложных эфиров олигомеров пентаэритрита, содержащих 4 или более пентаэритритных групп, являются более подходящими для использования в рабочих жидкостях вместе с CO2, обеспечивая превосходную вязкость и смазывающую способность вместе с неожиданно превосходной смешиваемостью с хладагентом на основе CO2.

Сущность изобретения

Настоящее изобретение предусматривает композицию смазывающего вещества на основе сложного эфира полиола, способ получения композиции смазывающего вещества на основе сложного эфира полиола и рабочую жидкость, содержащую композицию смазывающего вещества на основе сложного эфира полиола и диоксид углерода в качестве хладагента, эта композиция смазывающего вещества на основе сложного эфира полиола содержит сложные алкилкарбоксиловые эфиры неопентилполиолов, причем указанные полиолы выбирают из пентаэритрита, ди-пентаэритрита, три-пентаэритрита и олигомеров пентаэритрита, где большую часть алкилкарбокси-групп получают из C3-6 карбоновых кислот с прямой цепью, например, н-пентановой кислоты или н-гексановой кислоты, в частности, н-пентановой кислоты, и где по меньшей мере 30% общей массы сложных алкилкарбоксилатных эфиров пентаэритрита, ди-пентаэритрита, три-пентаэритрита и олигомера (поли)пентаэритрита состоит из сложных алкилкарбоксиловых эфиров олигомеров пентаэритрита, содержащих 4 или более повторяющихся единиц пентаэритрита.

Смазывающее вещество на основе сложных эфиров полиолов по настоящему изобретению является идеально подходящим для использования в рабочих жидкостях для охлаждения, содержащих CO2, демонстрируя более высокую, чем ожидалось, смешиваемость с CO2 вместе с превосходной вязкостью, смазывающей способностью и нагрузочными характеристиками, даже при наличии высоких величин давления и высоких концентраций хладагента на основе CO2.

Смесь сложных эфиров полиола можно получать в двухстадийном способе путем взаимодействия пентаэритрита с менее чем стехиометрическим количеством карбоновой кислоты по отношению к доступным гидроксильным группам, при сильном кислотном катализе, при повышенных температурах, с получением смеси частичных сложных эфиров пентаэритрита, дипентаэритрита и высших полипентаэритритов; частичные сложные эфиры представляют собой полиольные соединения, где некоторые, но не все, гидроксильные группы являются этерифицированными. Величину олигомеризации и вязкость можно контролировать по времени, в течение которого возможно осуществление реакции и которое зависит от количества добавляемой карбоновой кислоты, температуры и других легко изменяемых параметров реакции. После нейтрализации сильной кислоты остальные гидроксильные группы этерифицируют на второй стадии с помощью дополнительной карбоновой кислоты, используя стандартные средства.

Композиции смазывающих веществ по настоящему изобретению, включая рабочие жидкости, содержащие хладагент на основе CO2, совместимы со стандартными добавками, обычными для данной области.

Описание изобретения

Рабочая жидкость для теплообменного устройства, содержащая

i) CO2 в качестве хладагента и

ii) композицию смазывающего вещества на основе сложного эфира полиола, содержащую смесь сложных эфиров формулы I

где n представляет собой целое число от 1 до 20,

каждый R независимо представляет собой алкилкарбонил с 3-12 атомами углерода,

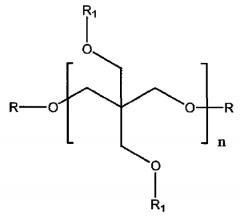

каждый R1 выбран независимо и представляет собой либо группу R, либо заместитель формулы II:

где по меньшей мере 50% всех групп R в соединениях формулы I, присутствующих в рабочей жидкости, представляют собой линейный алкилкарбонил с 3-6 атомами углерода, обычно н-пентаноил, и эта композиция смазывающего вещества на основе сложного эфира полиола содержит:

a) от 20 до 45 масс.% соединений формулы I, где n равно 1 и каждый R1 выбран независимо и представляет собой группу R, т.е. сложных эфиров моно-пентаэритрита,

b) от 15 до 20 масс.% соединений формулы I, где n равно 2 и каждый R1 выбран независимо и представляет собой группу R, т.е. сложных эфиров ди-пентаэритрита,

c) от 10 до 15 масс.% соединений формулы I, где n равно 3 и каждый R1 выбран независимо и представляет собой группу R, т.е. сложных эфиров три-пентаэритрита, и

d) от 30 до 55 масс.% соединений формулы I, которые представляют собой олигомеры пентаэритрита из 4 или более мономерных групп пентаэритрита.

В некоторых вариантах осуществления по меньшей мере 35% всех соединений формулы I в композиции смазывающего вещества на основе сложного эфира полиола представляют собой сложные эфиры олигомеров пентаэритрита из 4 или более мономерных групп пентаэритрита.

Хотя n представляет собой целое число от 1 до 20, часто n представляет собой целое число от 1 до 12, например, от 1 до 10.

Каждый R независимо представляет собой алкилкарбонил с 3-12 атомами углерода, который может быть линейным или разветвленным. В одном из вариантов осуществления по меньшей мере 60-100%, например, 70-100% всех алкилкарбонилов являются линейными. В одном из вариантов осуществления все алкилкарбонилы являются линейными. В одном из вариантов осуществления, каждый R независимо представляет собой алкилкарбонил с 4-10 атомами углерода; в другом варианте осуществления каждый R независимо представляет собой алкилкарбонил с 5-10 атомами углерода.

По меньшей мере 50%, а в некоторых вариантах осуществления по меньшей мере 60% или по меньшей мере 70% всех групп R представляют собой линейный алкилкарбонил с 3-6 атомами углерода, т.е. н-пропаноил, н-бутаноил, н-пентаноил или н-гексаноил. Часто, по меньшей мере 50% всех групп R представляет собой н-пентаноил или н-гексаноил, например, н-пентаноил. Например, в некоторых вариантах осуществления по меньшей мере 50%, по меньшей мере 60% или по меньшей мере 70% всех групп R представляют собой н-пентаноил.

Разумеется, по меньшей мере 50%, по меньшей мере 60% или по меньшей мере 70% и т.д. означает примерно от 50% до примерно 100%, примерно от 60% до примерно 100% или примерно от 70% до примерно 100%.

В одном из вариантов осуществления по меньшей мере от 70% до 100% всех групп R в смеси соединений формулы I выбирают из изомеров алкилкарбонильных групп с 5 атомами углерода, т.е. н-пентаноила, 2-метилбутаноила, 3-метилбутаноила и 2,2-диметилпропаноила.

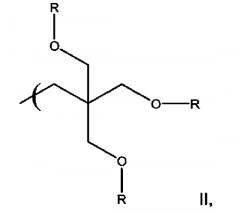

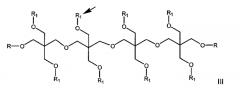

Соединения формулы I, которые представляют собой олигомеры пентаэритрита, могут быть линейными или разветвленными в зависимости от того, является ли какая-либо из групп R1 заместителем формулы II, т.е. этерифицированной пентаэритритной группой. Например, олигомер формулы I, где n равно 4, т.е. формулы III, может быть линейным тетрамером пентаэритрита, если все группы R1 представляют собой алкилкарбонил. Однако любое количество групп R1 может представлять собой пентаэритритную группу формулы II, и если, например, группа R1, обозначенная стрелкой, представляла бы собой группу формулы II, в результате это был бы разветвленный пентамер пентаэритрита, т.е. разветвленный олигомер из 5 мономерных единиц пентаэритрита.

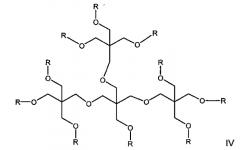

Таким образом, олигомер формулы I из 4 или более мономерных единиц пентаэритрита не требует, чтобы n в формуле I было равно 4 или более. Соединение формулы IV представляет собой олигомер формулы I с 4 пентаэритритными единицами, где n равно 3 и одна группа R1 представляет собой пентаэритритную группу:

и соединение формулы V представляет собой олигомер формулы I с 5 пентаэритритными единицами, где n равно 3 и две группы R1 представляют собой пентаэритрит:

Также другие соединения, сходные с соединениями формулы I, описанными выше, могут присутствовать в рабочей жидкости. Например, неполная этерификация может приводить к присутствию соединений, где одна или несколько групп R представляют собой водород, и высшие олигомеры, показывающие более высокие степени разветвления, также являются возможными, в зависимости от используемого способа синтеза.

Смесь сложных эфиров может быть получена простой этерификацией соответствующего пентаэритрита, дипентаэритрита и поли(пентаэритритов), однако это требует получения индивидуальных полиолов в качестве исходных веществ.

Композицию на основе сложных эфиров полиола удобнее получать по другому варианту осуществления настоящего изобретения, т.е. двухстадийным способом, сходным с тем, который описан в патенте США № 3670013. На первой стадии, пентаэритрит, сильный кислотный катализатор и C3-C2 монокарбоновую кислоту или смесь указанных кислот загружают в реакционную емкость таким образом, чтобы молярное отношение карбоксильных групп к гидроксильным группам составляло менее чем 1:1, например, составляло примерно от 1:4 до примерно 1:2. Примеры подходящих сильных кислотных катализаторов включают минеральные кислоты, например, серную кислоту, хлористоводородную кислоту и тому подобное, и сульфоновые кислоты, например, бензолсульфоновую кислоту, толуолсульфоновую кислоту, полистиролсульфоновую кислоту, метансульфоновую кислоту, этансульфоновую кислоту и тому подобное. Затем реакционную смесь нагревают до температуры в пределах примерно от 150°C до примерно 250°C, обычно примерно от 170°C до примерно 200°C, при этом пары воды непрерывно удаляют из реакционной емкости, как правило, путем применения вакуума.

Любую карбоновую кислоту, которая отгоняется вместе с парами воды, можно возвращать в реактор или заменять путем добавления восполняющей порции карбоновой кислоты. Некоторая степень олигомеризации пентаэритрита происходит при условиях, генерирующих смесь частичных сложных эфиров пентаэритрита, ди-пентаэритрита, три-пентаэритрита и высших полипентаэритритов. Величина олигомеризации, и таким образом, вязкость, можно контролировать по времени реакции, в течение которого обеспечивается возможность осуществления первой стадии при повышенных температурах. Это можно определить с помощью экспериментов, таких как проверка вязкости реакционной смеси, или осуществляя спектроскопические измерения, или это можно оценивать, отбирая некоторое количество воды, которое согласно вычислениям должно соответствовать желаемому количеству воды реакции, высвобождаемой при образовании сложноэфирных групп и связей простых эфиров пентаэритрита, образующихся при образовании димера или олигомера.

Необязательно, кислотный катализатор нейтрализуют щелочью в конце первой стадии реакции.

Вторая стадия способа завершает этерификацию частичных сложных эфиров. Таким образом, в реакционную смесь добавляют дополнительную C3-C12 монокарбоновую кислоту или смесь кислот и необязательный катализатор этерификации. Дополнительная карбоновая кислота может быть такой же или отличной от той, которую используют на начальной стадии, и, как правило, ее добавляют в количестве, обеспечивающем 10-25-процентный избыток карбоксильных групп по отношению к гидроксильным группам. Затем реакционную смесь нагревают для завершения этерификации при условиях, которые хорошо известны, для образования сложных эфиров.

На второй стадии можно использовать любой известный катализатор, такой как кислотный катализатор, соли кислот, металлические катализаторы, такие как металлоорганические катализаторы, глины и тому подобное, или вообще не использовать катализатор. Хорошие результаты получают, используя оксалат олова и/или активированный уголь, а в некоторых случаях, для второй стадии добавления катализатора не требуется.

Полученную смесь сложных эфиров можно использовать без дополнительной очистки или ее можно очищать с использованием обычных методик, таких как отгонка, обработка с помощью поглотителей кислот для удаления следов кислотности, обработка поглотителями влаги для удаления влаги и/или фильтрование для улучшения прозрачности.

Ди-пентаэритрит часто присутствует с начала осуществления способа, в частности, в случае использования технических сортов исходного пентаэритрита, которые часто содержат некоторое количество этого димера. Малые количества других олигомеров пентаэритрита также могут присутствовать в исходных веществах.

Например, в соответствии со способом, 25 моль пентаэритрита смешивают приблизительно с 50 моль н-пентановой кислоты. Поскольку пентаэритрит содержит четыре гидроксильные группы, это количество кислоты представляет собой только половину стехиометрического эквивалента, необходимого для полной этерификации. Также добавляют каталитическое количество серной кислоты или метансульфоновой кислоты. Часто достаточно примерно 10 миллимоль кислотного катализатора, но нет никаких ограничений на количество используемого катализатора, и обычными являются более высокие количества. Смесь перемешивают или встряхивают иным образом и нагревают до примерно 160-200°C, например, примерно от 170 до примерно 180°C, и воду собирают, например, в насадке Дина-Старка. Количество времени, в течение которого нагревают реакционную смесь, зависит от того, насколько желательна полимеризация.

Затем реакционную смесь охлаждают и кислотный катализатор нейтрализуют добавлением основания, например, гидроксида натрия. Карбоновую кислоту, например, н-пентановую кислоту, в количестве, достаточном для взаимодействия с любыми остающимися гидроксильными группами и необязательным катализатором, добавляют для завершения этерификации. Затем реакционную смесь нагревают при перемешивании и воду отбирают вплоть до завершения реакции. На этой стадии температура реакции может изменяться в зависимости от того, используется ли катализатор и что может представлять собой этот катализатор, поэтому могут встречаться температуры, которые выше или ниже тех, которые используют на первой стадии.

Количество карбоновой кислоты, включенной в начальную загрузку, может изменяться в широких пределах до тех пор, пока оно меньше, чем количество, необходимое для этерификации всех имеющихся гидроксигрупп. Как отмечено выше, дипентаэритрит и полипентаэритрит могут быть включены в начальную загрузку исходных веществ, и если это происходит, когда определяют количество карбоновой кислоты, которое следует добавить, необходимо учитывать различные количества гидроксильных групп, доступных на димерах и полимерах.

Одно из преимуществ настоящего способа заключается в том, что можно начинать с легкодоступных исходных веществ. Другое преимущество заключается в том, что степень олигомеризации можно контролировать простым изменением времени, в течение которого реакционная смесь подвергается воздействию сильных кислот при повышенной температуре, что позволяет эффективно контролировать вязкость полученной композиции сложных эфиров. То есть, более продолжительное время реакции при повышенной температуре на первой стадии приводит к получению более высокой вязкости.

Все композиции сложных эфиров полиола, содержащие сложные эфиры формулы I, как определено выше, удобно получать данным способом.

Полученную композицию сложных эфиров можно также смешивать с другими смазывающими веществами, такими как полиальфаолефины, полиалкиленгликоли, алкилированные ароматические соединения, простые поливиниловые эфиры, минеральные масла, другие смазывающие вещества на основе сложных эфиров, растительные масла и т.д. Однако сочетания сложных эфиров полиола формулы I, определенных выше, обычно составляют большую часть компонента смазывающего вещества или, в некоторых вариантах осуществления, единственное смазывающее вещество, используемое в рабочей жидкости, и нужно быть осторожным при получении других исходных материалов для смазывающих веществ с тем, чтобы не ухудшать желательные свойства композиции на основе сложного эфира полиола по отношению к ее использованию вместе с CO2.

Как правило, чтобы быть пригодной для использования в рабочей жидкости вместе с CO2, композиция смазывающего вещества должна иметь вязкость, как измерено без хладагента при 40°C, от 30 сСт до 220 сСт, более типично от 40 сСт до 200 сСт, например, вязкость, как измерено без хладагента при 40°C, составляет от 50 сСт до 140 сСт. Как отмечено выше, при высоких значениях давления CO2 вязкость будет значительно понижаться.

Также важно, чтобы вязкость оставалась настолько постоянной, насколько это возможно по всему обычно встречающемуся диапазону температур. Композиции смазывающих веществ на основе сложных эфиров по настоящему изобретению не только демонстрируют превосходные значения вязкости, измеренной без хладагента при 40°C, от 50 сСт до 140 сСт, но также демонстрируют постоянную вязкость в широком диапазоне температур, как показывают их высокие коэффициенты вязкости, например, 120 или выше, обычно 130 или выше.

Благодаря конкретному сочетанию их физических свойств, композиции смазывающих веществ на основе сложных эфиров полиолов по настоящему изобретению являются идеально подходящими для использования в рабочих жидкостях, содержащих CO2. Другие подобные сложные эфиры полиолов обладают разнообразными полезными свойствами, но не демонстрируют полного набора критериев рабочих характеристик, т.е. как смазывающих свойств, так и смешиваемости с CO2, которые необходимы для рабочей жидкости на основе CO2 и обнаруживаются в смесях сложных эфиров по настоящему изобретению.

Ряд смесей сложных эфиров полиолов получают в соответствии с двухстадийным способом, описанным выше, подробности можно найти в разделе Примеры и сравнить со сходными композициями, известными в данной области.

В следующем далее обсуждении сложные эфиры полиолов из примеров 1 и 2 получают из пентаэритрита и смеси н-пентановая:н-гексановая:н-гептановая кислота:н-октановая:н-нонановая кислота при молярном отношении приблизительно 100:1:1:1:1. Для примера 2 композицию сложных эфиров из примера 1 смешивают с ди(2-этилгексил)неопентилгликолем с получением смеси 84:16 продукта примера 1 и ди(2-этилгексил)неопентилгликоля.

Каждую композицию по примерам 3, 4 и 5 получают из пентаэритрита и смеси н-пентановая:изо-пентановая:н-гептановая кислота:изо-нонановая кислота при молярном отношении приблизительно 100:1:1:1. Различие между примерами 3, 4 и 5 связано с количеством времени, в течение которого реагенты нагревают на протяжении первой стадии, получая различные количества моно-, ди-, три- и высших олигомеров пентаэритритов.

В рамках настоящего изобретения изо-пентановая кислота относится к промышленному химическому продукту, который является доступным под этим наименованием и который на самом деле представляет собой смесь примерно 34% 2-метилбутановой кислоты и 66% н-пентановой кислоты.

Композицию примера 6 получают из пентаэритрита и н-пентановой кислоты.

Композицию примера 7 получают из пентаэритрита и смеси н-пентановая кислота:изо-пентановая кислота:н-гептановая кислота:изо-нонановая кислота при молярном отношении приблизительно 100:100:1:1. Поскольку изо-пентановая кислота в рамках настоящего изобретения относится к смеси, которая содержит ~66% н-пентановой кислоты, композиция по примеру 7 по-прежнему содержит гораздо больше 50% н-пентаноильных групп в качестве R.

Физические свойства композиций по примерам 1-6 показаны в таблице 1.

| Таблица 1 Физические свойства композиций по примерам 1-6 | |||||||

| Примеры | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| % Содержание олигомеров (4 или более мономеров) | 40 | 35 | 31 | 35 | 40 | 42 | 37 |

| Вязкость/40°C, сСт | 120 | 67,6 | 54,8 | 68,5 | 77,4 | 80,4 | 68,6 |

| Вязкость/100°C, сСт | 15,9 | 10,6 | 8,9 | 10,5 | 11,4 | 11,9 | 10,1 |

| Коэффициент вязкости | 141 | 145 | 140 | 143 | 141 | 143 | 133 |

| Температура застывания (°C) | -40 | -60 | -43 | -48 | -45 | -45 | |

| Температура воспламенения (°C) | 266 | 210 | >250 | 254 | >250 | >250 | 260 |

| Плотность при 15°C (фунт/галлон (г/л)) | 8,72 (0,88) | 8,54 (0,86) | 8,73 (0,88) | 8,73 (0,88) | 8,70 (0,875) | 8,70 (0,875) | 8,68 (0,873) |

Как показано, получают превосходную кинематическую вязкость, коэффициент вязкости и температуры застывания во всех композициях по примерам 1-7. Различие в вязкости композиций по примерам 3, 4 и 5 связано с различием в количестве времени, в течение которого реакционную смесь нагревают на стадии 1 способа.

В таблице 2 перечислены физические свойства сходных смазывающих веществ на основе сложного эфира полиола, на основе химии пентаэритритов, которые имеют более высокую степень разветвления в алкилкарбонильных функциональных группах, или линейные алкилкарбонильные группы по меньшей мере с 7 или более атомами углерода.

Композиции по сравнительным примерам A и C представляют собой коммерческие продукты, содержащие сложные эфиры валериановой кислоты, н-гептановой кислоты и 3,5,5-триметилгексановой кислоты и моно- и ди-пентаэритрита.

Композиция по сравнительному примеру B, также коммерчески доступная, содержит изо-пентановую кислоту, сложные эфиры н-гептановой кислоты и 3,5,5-триметилгексановой кислоты и пентаэритрита.

Композицию по сравнительному примеру D получают в соответствии с процедурой примера 1 заявки на патент США № 12/684315, и она содержит более 30% олигомеров из 4 или более мономеров пентаэритрита, однако сложные эфиры в композиции по сравнительному примеру D представляют собой смесь сложных эфиров н-гептановой, н-октановой кислоты и н-декановой кислоты, в основном н-гептановой кислоты.

| Таблица 2 Физические свойства композиций по сравнительным примерам A-D | ||||

| Примеры | A | B | C | D |

| Содержание олигомеров (4 или более мономеров) | 0 | 0 | 0 | >30 |

| Вязкость/40°C, сСт | 72,3 | 64,8 | 80,0 | 69,0 |

| Вязкость/100°C, сСт | 9,8 | 8,4 | 10,3 | 10,9 |

| Коэффициент вязкости | 120 | 98 | 111 | 150 |

| Температура застывания (°C) | -39 | -40 | -39 | -46 |

| Температура воспламенения (°C) | 260 | 258 | 288 | 279 |

| Плотность при 15,5°C (фунт/галлон (г/л)) | 8,20 (0,83) | 8,07 (0,81) | 8,36 (0,85) | 8,21 (0,83) |

Как видно из таблицы 2, коммерческие образцы, в которых нет олигомерной части по настоящему изобретению и которые имеют высокие уровни разветвления в карбоксилатных группах, т.е. композиции по примерам A, B и C имеют более низкий коэффициент вязкости. Композиция по примеру D, которая содержит олигомеры пентаэритрита, имеет коэффициент вязкости, сравнимый со смазывающим веществом на основе сложного эфира полиола по настоящему изобретению, однако, как видно из таблице 3 ниже, это масло не является достаточно смешиваемым с CO2, возможно, в результате наличия алканоильных групп с более длинной цепью.

Композиции смазывающих веществ по настоящему изобретению оценивают с использованием стандартных промышленных исследований общей эффективности в качестве смазывающего вещества для механических устройств, а также конкретно, эффективности в качестве части рабочей жидкости, содержащей CO2. Следует помнить, что относительные количества смазывающего вещества на основе сложного эфира полиола и хладагента на основе CO2, находящихся в рабочей жидкости в теплообменном устройстве, могут изменяться в широком диапазоне в зависимости от стадии цикла охлаждения, например, рабочая жидкость может содержать от 1 до 99%, например, от 2 до 98%, по массе смазывающего вещества на основе сложного эфира полиола или от 1 до 99%, например, от 2 до 98%, по массе хладагента по отношению к общей массе смазывающего вещества и хладагента. По этой причине, любые относительные количества, о которых сообщается в примерах или таблицах данных в описании, смазывающего вещества для хладагента относятся к количествам каждого из компонентов, которые загружают в те устройства, которые используют.

В таблице 3 перечислены рабочие характеристики смазывающих веществ на основе сложных эфиров полиолов, указанных выше, относительно следующего: нагрузка, воспринимаемая как прямая нагрузка (фунты), исследование ASTM D 3233 Falex Pin and Vee Block, Method A; смешиваемость 10 масс.% смазывающего вещества в диоксиде углерода с диоксидом углерода при -2°C; и смазывающая способность как коэффициент трения в отсутствие CO2, при фиксированной нагрузке 30 ньютонов и при 40°C.

| Таблица 3 Данные |