Способы управления работой реактора для полимеризации

Иллюстрации

Показать всеИзобретение относится к способам прекращения полимеризации в реакторе для газофазной полимеризации с использованием режима холостого хода. Способ перевода реактора для газофазной полимеризации олефинов в режим холостого хода включает: ввод нейтрализатора полимеризации в реактор в количестве, достаточном для прекращения в нем полимеризации; прекращение извлечения полимерного продукта из реактора; прекращение подачи исходной реакционной смеси и материала катализатора в реактор; регулирование давления в реакторе с величины давления в рабочем режиме до величины давления в режиме холостого хода; регулирование приведенной скорости циркулирующей текучей среды, проходящей через реактор, с величины приведенной скорости в рабочем режиме до величины приведенной скорости в режиме холостого хода и поддерживание реактора в режиме холостого хода в течение некоторого периода времени. Заявлен также вариант способа. Технический результат - обеспечивается уменьшение загрязнения в реакторе. 2 н. и 13 з.п. ф-лы, 3 табл., 2 ил., 3 пр.

Реферат

Перекрестная ссылка на родственные заявки

Настоящая заявка притязает на преимущество изобретения, описанного в предварительной заявке на патент US 61/305623, зарегистрированной 18 февраля 2010 г., раскрытие которой включено в целом посредством ссылки.

Область техники, к которой относится изобретение

Изобретение касается способов прекращения и возобновления полимеризации в реакторе для газофазной полимеризации.

Уровень техники

При газофазной полимеризации газовый поток, содержащий один или несколько мономеров, в условиях реакции, в присутствии катализатора, проходит через псевдоожиженный слой. Полимерный продукт отводят из реактора. Взамен извлеченного полимерного продукта в реактор вводят свежий мономер, а все непрореагировавшие мономеры возвращают обратно в реактор.

Нарушения процесса во вспомогательной системе на стороне входа и (или) на стороне выхода реактора часто требуют прекращения или "подавления" процесса полимеризации. Процедуры прекращения часто сопровождаются накоплением (нарастанием) катализатора и полимера на стенках реактора, известным как "пленкообразование" ("sheeting"). Другая часто встречающаяся проблема - накопление катализатора и полимера на внутренней распределительной тарелке, во впускном патрубке (-ах) и (или) патрубке (-ах) для выпуска продукта, известная как "засорение" или "загрязнение тарелки".

Обычная процедура подавления процесса требует открытия реактора, очистки его от углеводородов, освобождения от полимера и частиц катализатора, промывки и повторной загрузки удаленного слоя или нового слоя для обеспечения "слоя зародышей" полимера. Этот способ требует больших затрат времени, является дорогостоящим и может привести к попаданию в реактор загрязнений, например, влаги и воздуха. Такие загрязнения неизбежно влекут за собой другую длительную процедуру их удаления, которая, как правило, включает продувку азотом для уменьшения степени загрязнения перед повторным пуском реактора до менее 10 частей на миллион. Поэтому существует необходимость разработки усовершенствованных способов прекращения и возобновления полимеризации в реакторе для газофазной полимеризации.

Раскрытие изобретения

Предлагаются способы управления работой реактора для газофазной полимеризации. Такой способ может включать ввод в реактор нейтрализатора (нейтрализующего агента) полимеризации в количестве, достаточном для прекращения в нем полимеризации. Такой способ может также включать прекращение извлечения полимерного продукта из реактора и прекращение ввода материала катализатора и исходной реакционной смеси в реактор. Кроме того, способ может включать регулирование давления в реакторе с величины давления в рабочем режиме до величины давления в режиме холостого хода. Способ может также включать регулирование приведенной (поверхностной) скорости циркулирующей текучей среды, проходящей через реактор, с величины приведенной скорости в рабочем режиме до величины приведенной скорости в режиме холостого хода. Способ может также включать поддерживание реактора в режиме холостого хода в течение некоторого периода времени.

Другой способ управления работой реактора для газофазной полимеризации может включать прекращение полимеризации в реакторе путем ввода моноксида углерода в реактор, так чтобы концентрация моноксида углерода в реакторе составляла по меньшей мере 5 частей на миллион в объеме ("частей на миллион в объеме"). Этот способ может также включать прекращение извлечения полимерного продукта и прекращение ввода исходной реакционной смеси и материала катализатора в реактор. Кроме того, этот способ может включать снижение концентрации углеводородов в реакторе для получения в реакторе газовой смеси, содержащей менее примерно 20 об.% углеводородов и не менее примерно 80 об.% инертных газов; снижение давления в реакторе с величины давления в рабочем режиме до величины давления в режиме холостого хода; и снижение приведенной скорости циркулирующей текучей среды, проходящей через реактор, с величины приведенной скорости в рабочем режиме до величины приведенной скорости в режиме холостого хода, причем циркулирующая текучая среда содержит газовую смесь. Этот способ может также включать поддерживание реактора в режиме холостого хода в течение некоторого периода времени.

Краткое описание чертежей

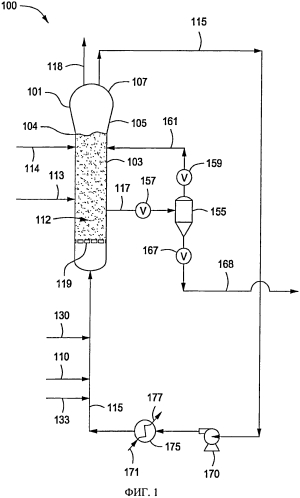

фиг.1 - схематическое изображение иллюстративной системы газофазной полимеризации для получения полимеров.

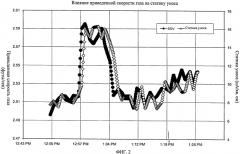

фиг.2 - графическое представление приведенной скорости газа и статики уноса в примере 3.

Осуществление изобретения

Количество нейтрализатора полимеризации, добавляемого в реактор, должно быть достаточным для уменьшения степени полимеризации или прекращения в нем полимеризации, не прерывая псевдоожижение (получение псевдоожиженного слоя) в реакторе. Можно использовать избыточное количество нейтрализатора полимеризации, то есть, большее количество, чем то, которое необходимо для прекращения полимеризации, но более предпочтительно, чтобы добавляемое количество было достаточным для снижения скорости полимеризации примерно на 90%, примерно на 95%, примерно на 98%, примерно на 99%, примерно на 99,9%, примерно на 99,99%, примерно на 99,999% или 100%. Снижение скорости полимеризации на 99% означает, что полимеризация осуществляется со скоростью, составляющей всего 1% от первоначальной скорости полимеризации, имевшей место до ввода нейтрализатора полимеризации. Снижение скорости полимеризации на 100% означает, что полимеризация в реакторе не осуществляется.

Количество или концентрация нейтрализатора полимеризации в реакторе может меняться в зависимости от размера реактора и требуемого интервала времени для прерывания полимеризации. Например, количество или концентрация нейтрализатора полимеризации в реакторе может составлять по меньшей мере 1 часть на миллион в объеме, около 5 частей на миллион в объеме, около 10 частей на миллион в объеме, около 30 частей на миллион в объеме, около 50 частей на миллион в объеме, около 100 частей на миллион в объеме, около 250 частей на миллион в объеме, около 500 частей на миллион в объеме или около 1000 частей на миллион в объеме. В другом случае количество или концентрация нейтрализатора полимеризации в реакторе может меняться от низкой, равной примерно 1 части на миллион в объеме, примерно 2 частей на миллион в объеме или примерно 3 частей на миллион в объеме, до высокой, равной примерно 10 частей на миллион в объеме, примерно 30 частей на миллион в объеме или примерно 50 частей на миллион в объеме. В режиме холостого хода реактора можно поддерживать минимальную концентрацию нейтрализатора полимеризации - около 1 части на миллион в объеме, около 2 частей на миллион в объеме, около 3 частей на миллион в объеме, около 4 частей на миллион в объеме, около 5 частей на миллион в объеме, около 6 частей на миллион в объеме, около 7 частей на миллион в объеме, около 8 частей на миллион в объеме, около 9 частей на миллион в объеме или около 10 частей на миллион в объеме.

Нейтрализатор полимеризации можно добавлять в реактор в любом месте или в нескольких местах в пределах системы полимеризации. Например, нейтрализатор полимеризации можно вводить непосредственно в реактор с исходной реакционной смесью, с материалом катализатора, в циркулирующую текучую среду или использовать любую комбинацию этих способов. Нейтрализатор полимеризации предпочтительно вводят непосредственно в реактор и (или) в циркулирующую текучую среду.

Подходящие нейтрализаторы полимеризации, помимо прочих, могут включать одно или несколько оснований Льюиса, например, моноксид углерода, диоксид углерода, воду или какие-либо их соединения. В одном случае, нейтрализатор полимеризации может включать моноксид углерода, диоксид углерода или какое-либо их соединение. В другом случае, нейтрализатором полимеризации может быть моноксид углерода.

Извлечение полимерного продукта можно регулировать, т.е. сокращать, увеличивать и (или) прекращать, в любое время до, после или во время ввода нейтрализатора полимеризации в реактор. Например, извлечение полимерного продукта можно прекратить при вводе нейтрализатора полимеризации в реактор. В другом случае, извлечение полимерного продукта можно прекратить в течение примерно +/- 1 минуты, примерно +/- 5 минут или примерно +/- 10 минут с момента ввода нейтрализатора полимеризации в реактор.

Скорость подачи исходной реакционной смеси в реактор также можно регулировать, т.е. уменьшать, увеличивать и (или) прекращать подачу в любое время до, после или во время ввода нейтрализатора полимеризации в реактор. Например, подачу исходной реакционной смеси в реактор можно прекратить при вводе нейтрализатора полимеризации в реактор. В другом случае подача исходной реакционной смеси в реактор может быть прекращена в течение примерно +/- 1 минуты, примерно +/- 5 минут или примерно +/- 10 минут с момента ввода нейтрализатора полимеризации в реактор.

Подача каждого отдельного компонента исходной реакционной смеси, например, мономера (-ов), индуцированных конденсирующих агентов (сокр. ИКА), водорода и (или) инертных газов, например, азота, может быть прекращена одновременно или в разное время. Например, подача всех компонентов исходной реакционной смеси в реактор может быть прекращена одновременно. В другом случае, при подаче в реактор исходной реакционной смеси, содержащей мономер (-ы) и ИКА, подачу ИКА можно прекратить до ввода нейтрализатора полимеризации, а подача мономера (-ов) может быть прекращена при вводе или после ввода нейтрализатора полимеризации в реактор. Еще в одном случае, при подаче в реактор исходной реакционной смеси, содержащей мономер (-ы) и ИКА, подача и ИКА, и мономера (-ов) может быть прекращена до ввода нейтрализатора полимеризации в реактор, а подачу ИКА можно прекратить раньше, чем будет прекращена подача мономера (-ов).

Кроме того, можно регулировать скорость подачи в реактор материала катализатора, т.е. уменьшать, увеличивать и (или) прекращать подачу в любое время до, после или во время ввода нейтрализатора полимеризации в реактор. Например, подачу материала катализатора можно прекратить при вводе нейтрализатора полимеризации в реактор. В другом случае, подача материала катализатора может быть прекращена в течение примерно +/- 1 минуты, примерно +/- 5 минут или примерно +/- 10 минут с момента ввода нейтрализатора полимеризации в реактор.

Подача каждого отдельного компонента материала катализатора, например, катализатора (-ов), активатора (-ов) и (или) добавок, может быть прекращена одновременно или в разное время. Например, подача всех компонентов материала катализатора может быть прекращена одновременно. В другом случае, при использовании материала катализатора, содержащего первую каталитическую систему и вторую каталитическую систему, подача первой каталитической системы может быть прекращена до ввода нейтрализатора полимеризации, а подачу второй каталитической системы можно прекратить во время или после ввода нейтрализатора полимеризации в реактор. Еще в одном случае, при использовании материала катализатора, содержащего первую каталитическую систему и вторую каталитическую систему, подача и первой, и второй каталитической системы может быть прекращена до ввода нейтрализатора полимеризации в реактор, а подачу первой каталитической системы можно прекратить раньше, чем подачу второй каталитической системы.

Во время процедуры перевода в режим холостого хода можно регулировать давление в реакторе. Давление в реакторе можно регулировать путем удаления по меньшей мере части газов и (или) жидкостей из реактора или добавления газов и (или) жидкостей в реактор. Например, давление в реакторе можно снизить путем удаления или продувки по меньшей мере части газов и (или) жидкостей из реактора.

Давление в режиме холостого хода может быть ниже или выше давления в рабочем режиме. Предпочтительно, давление в режиме холостого хода ниже давления в рабочем режиме. Например, давление в реакторе в обычном рабочем режиме может колебаться в пределах от низкого, равного примерно 1000 кПа изб., примерно 1200 кПа изб., примерно 1400 кПа изб. или примерно 1500 кПа изб., до высокого, равного примерно 1800 кПа изб., примерно 2200 кПа изб., примерно 2300 кПа изб. или примерно 2400 кПа изб. Однако в режиме холостого хода давление можно снижать до примерно 500 кПа изб., примерно 600 кПа изб., примерно 700 кПа изб., примерно 800 кПа изб. или примерно 900 кПа изб. Давление в реакторе можно снижать путем удаления или продувки по меньшей мере части газов и (или) жидкостей из реактора до, во время или после ввода нейтрализатора полимеризации в реактор.

Если давление в реакторе становится почти равным или ниже требуемого давления в режиме холостого хода, то для повышения давления в реактор можно вводить газы и (или) жидкости. Например, для повышения давления в реакторе до требуемого давления в режиме холостого хода в реактор может быть введен азот. Давление в режиме холостого хода может быть ниже давления в рабочем режиме, равным давлению в рабочем режиме или выше давления в рабочем режиме реактора.

Процедура перевода в режим холостого хода, по усмотрению, может также включать регулирование приведенной скорости циркулирующей текучей среды, проходящей через реактор, с величины приведенной скорости в рабочем режиме до величины приведенной скорости в режиме холостого хода. Перепад давления через псевдоожиженный слой равен или немного выше величины, получаемой путем деления веса псевдоожиженного слоя на площадь поперечного сечения. Таким образом, перепад давления зависит от геометрии (геометрических размеров) реактора. Для поддержания продуктивного псевдоожиженного слоя в реакторе приведенная скорость газа, проходящего через слой, должна превышать минимальную скорость потока, необходимую для получения псевдоожиженного слоя. В рабочем режиме приведенная скорость газа предпочтительно по меньшей мере в два раза выше минимальной скорости потока. Приведенная скорость газа в рабочем режиме может колебаться в пределах от низкой, равной примерно 0,3 м/с, примерно 0,35 м/с, примерно 0,4 м/с или примерно 0,5 м/с, до высокой, равной примерно 1 м/с, примерно 1,4 м/с, примерно 1,8 м/с или примерно 2 м/с.Обычно приведенная скорость газа не превышает 1,5 м/с и, как правило, достаточной является приведенная скорость не выше примерно 0,8 м/с.

Приведенная скорость в режиме холостого хода может быть меньше, чем приведенная скорость в рабочем режиме. Например, в реакторе с приведенной скоростью потока проходящей через него циркулирующей текучей среды, составляющей в рабочем режиме от примерно 0,6 до примерно 0,8 м/с, приведенная скорость в режиме холостого хода может быть уменьшена до примерно 0,5-0,6 м/с, например, до примерно 0,55 м/с.Приведенная скорость может быть уменьшена до, после и (или) во время ввода нейтрализатора полимеризации в реактор.

Использование низкой приведенной скорости газа во время процедуры перевода в режим холостого хода может способствовать уменьшению статики уноса катализатора в режиме холостого хода. Небольшие изменения приведенной скорости газа могут привести к большим изменениям статики уноса. Таким образом, снижение или уменьшение приведенной скорости газа во время процедуры перевода в режим холостого хода или пуска может уменьшать статику уноса. Уменьшение статики уноса может привести к уменьшению пленкообразования и загрязнения в реакторе. Уровень статики в реакторе можно измерить с помощью датчика статики, как описано в опубликованной РСТ WO 2008/016478. Например, уровень статики в реакторе можно измерить с помощью верхнего датчика статики, расположенного вблизи верхней части псевдоожиженного слоя. Этот верхний датчик статики может обеспечить измерение статики уноса, статики в верхней части или вблизи верхней части псевдоожиженного слоя, или вблизи выходящих из реактора потоков.

Состав жидкой смеси в реакторе, используемый в рабочем режиме, по усмотрению, можно изменять на состав, используемый в режиме холостого хода. Например, полимеризуемые (или) модифицируемые компоненты в системе полимеризации могут быть удалены из реактора в виде продувочного газа для снижения концентрации в системе. Концентрация полимеризуемых и (или) модифицируемых компонентов в системе полимеризации может быть снижена до менее примерно 30 об.%, примерно 20 об.%, примерно 17 об.%, примерно 15 об.%, примерно 12 об.%, примерною об.%, примерно 8 об.%, примерно 6 об.% или примерно 5 об.%. Например, в режиме холостого хода в состав газа в системе полимеризации могут входить менее примерно 10 об.% смеси полимеризуемых и модифицируемых газообразных компонентов, например, мономеров и ИКА, и более примерно 90 об.% инертных газов, например, азота. Инертные газы, например, азот, можно вводить в систему полимеризации для сохранения достаточного количества газообразной и (или) жидкой среды, подаваемой в реактор в виде циркулирующей текучей среды.

Количество ИКА в реакторе можно уменьшать до прекращения подачи в реактор исходной реакционной смеси и (или) материала катализатора. Например, до прекращения подачи полимеризуемых компонентов и (или) водорода, если он присутствует, концентрация ИКА может быть снижена до менее примерно 17 мол.%, менее примерно 15 мол.%, менее примерно 13 мол.%, менее примерно 11 мол.% или менее примерно 9 мол.%, менее примерно 7 мол.%, менее примерно 5 мол.%, менее примерно 3 мол.% или менее примерно 1 мол.%. Концентрацию ИКА, если они присутствуют, можно снижать до, после и (или) во время ввода нейтрализатора полимеризации в реактор. Например, можно снизить концентрацию ИКА с величины концентрации в рабочем режиме до средней величины между величиной концентрации в рабочем режиме и величиной концентрации в режиме холостого хода до ввода нейтрализатора полимеризации в реактор.

Количество или часть циркулирующей текучей среды, конденсированной при подаче в реактор, можно уменьшить до прекращения подачи в реактор исходной реакционной смеси и (или) материала катализатора. Например, в обычном режиме работы количество циркулирующей текучей среды, конденсированной при подаче в реактор, может колебаться от небольшого, составляющего около 1 мас.%, около 5 мас.% или около 10 мас.%, до большого, составляющего около 20 мас.%, около 30 мас.% или около 40 мас.%. До ввода нейтрализатора полимеризации и (или) прекращения подачи в реактор исходной реакционной смеси и (или) материала катализатора количество циркулирующей текучей среды, конденсированной при подаче в реактор, можно уменьшить до менее примерно 20 мас.%, менее примерно 18 мас.%, менее примерно 16 мас.%, менее примерно 14 мас.%, менее примерно 12 мас.%, менее примерно 10 мас.%, менее примерно 8 мас.% или менее примерно 6 мас.%. Например, до ввода нейтрализатора полимеризации и (или) прекращения подачи в реактор исходной реакционной смеси и (или) материала катализатора количество циркулирующей текучей среды, конденсированной при подаче в реактор, можно регулировать в пределах от примерно 2 мас.% до примерно 17 мас.%, от примерно 5 мас.% до примерно 15 мас.% или от примерно 7 мас.% до примерно 13 мас.%.

Полимеризуемые и (или) модифицируемые газообразные компоненты, удаляемые из реактора, можно подавать на факел или в другую систему или устройство для утилизации. Если продувочные газы сжигают в факеле, то тепло от сжигания углеводородов можно рекуперировать и использовать, например, для получения пара. Продувочные газы можно также накапливать, например, в резервуаре для хранения, с последующей подачей в систему полимеризации. Кроме того, продувочные газы можно подавать в подземное хранилище с последующим извлечением и использованием. Продувочные газы можно также подавать в другие процессы очистки (нефтепереработки) для получения одного или нескольких химических продуктов или другой продукции.

По усмотрению, можно регулировать температуру в реакторе. Температуру в реакторе можно снижать до, после и (или) во время ввода нейтрализатора полимеризации в реактор. Температура в режиме холостого хода может быть не выше примерно 85°C, не выше примерно 83°C, не выше примерно 80°C, или не выше примерно 77°C. В реакторе можно поддерживать температуру в пределах температуры в режиме холостого хода, которая может колебаться примерно от температуры окружающей среды или "комнатной" температуры до примерно 79°C, примерно 82°C или примерно 84°C. Снижение скорости или прекращение процесса полимеризации в реакторе может уменьшить или аннулировать количество тепла, получаемого из этого процесса, что может привести к снижению температуры в реакторе. Кроме того, можно снижать и (или) поддерживать температуру в реакторе путем регулирования температуры теплоносителя, используемого, например, для регулирования температуры цирклирующей текучей среды.

Если температура окружающей среды снаружи реактора - низкая, например, ниже 25°C, то из-за уменьшения количества или недостатка (отсутствия) образующегося в реакторе тепла вследствие снижения скорости или прекращения полимеризации возможно охлаждение псевдоожиженного слоя. Чтобы компенсировать охлаждение псевдоожиженного слоя, можно увеличить температуру теплоносителя. Однако во избежание загрязнения тарелки и (или) пленкообразования, или накопления полимера в реакторе иным путем можно контролировать и регулировать температуру теплоносителя, используемого для нагрева подаваемой в реактор циркулирующей текучей среды. Температуру теплоносителя можно поддерживать в пределах не выше примерно 95°C, не выше примерно 91°C, не выше примерно 89°C, не выше примерно 85°C, не выше примерно 81°C, не выше примерно 78°C или не выше примерно 75°C. Повышение температуры теплоносителя выше примерно 80°C, примерно 85°C, примерно 90°C или примерно 95°C может привести к загрязнению тарелки или дополнительному пленкообразованию в реакторе после подачи в него циркулирующей текучей среды.

В нормальном режиме работы, т.е. в процессе получения полимера в заданных рабочих условиях поддерживают в основном постоянную высоту псевдоожиженного слоя путем извлечения части слоя в виде полимерного продукта со скоростью образования частиц полимерного продукта. Так как скорость тепловыделения в процессе полимеризации непосредственно связана со скоростью образования продукта, измерение повышения температуры текучей среды, проходящей через реактор, (разности температур циркулирующей текучей среды на входе и циркулирующей текучей среды на выходе), показывает скорость образования частиц полимера при постоянной скорости текучей среды, если в текучей среде на входе испаряемая жидкость отсутствует или присутствует в пренебрежимо малом количестве. Повышение температуры проходящей через реактор текучей среды, т.е. разность температур циркулирующего газа, выходящего из реактора, и циркулирующего газа, входящего в реактор, можно обозначить "DT" или "ΔТ". Нормальная или типичная величина DT для реактора в процессе получения полимера может колебаться в пределах от низкой величины, равной примерно 5°C, примерно 10°C или примерно 15°C, до высокой, равной примерно 40°C, примерно 50°C или примерно 55°C.

В режиме холостого хода системы полимеризации DT в реакторе может колебаться в пределах от низкой величины, равной примерно -15°C, примерно -11°C или примерно -8°C, до высокой, равной примерно -4°C, примерно -2°C или примерно 0°C. Конкретная величина DT может зависеть от температуры окружающей среды снаружи реактора, температуры теплоносителя, размеров конкретного реактора или от какого-либо сочетания этих показателей. По меньшей мере в одном случае можно допустить снижение температуры в реакторе до температуры окружающей среды, т.е. теплообменники, используемые для охлаждения циркулирующей текучей среды в рабочем режиме и (или) для нагрева в режиме холостого хода, могут быть шунтированы или работать при температуре окружающей среды.

Высота псевдоожиженного слоя в режиме холостого хода реактора может меняться. Высота псевдоожиженного слоя по меньшей мере частично может определяться конкретным полимером, получаемым в реакторе во время начала процедуры перевода в режим холостого хода, конкретным полимером, полученным по истечении периода работы реактора в режиме холостого хода, или и тем и другим. Регулирование скорости извлечения полимерного продукта можно осуществлять таким способом, при котором высота псевдоожиженного слоя меняется до нужного уровня. Например, в условиях продолжающейся полимеризации, т.е. до ввода нейтрализатора полимеризации в реактор, высоту псевдоожиженного слоя можно увеличить путем уменьшения количества полимерного продукта, извлекаемого из реактора, или прекращения его извлечения. В другом случае, высоту псевдоожиженного слоя можно уменьшить путем увеличения количества полимерного продукта, извлекаемого из реактора, уменьшения количества полимеризуемых компонентов, подаваемых с потоком исходной реакционной смеси, или путем сочетания этих способов.

В зависимости от конкретного полимера в реакторе в режиме холостого хода может потребоваться разная высота псевдоожиженного слоя. В нормальном рабочем режиме можно управлять работой реактора, так чтобы высота псевдоожиженного слоя относительно "шейки" реактора менялась в пределах от небольшой, равной примерно -1 м, примерно 0 м или примерно 0,2 м, до большой, равной примерно 0,5 м, примерно 1 м или примерно 1,5 м. "Шейкой" называют соединение или соединительный элемент между цилиндрической зоной и переходной зоной реактора. В режиме холостого хода реактора высота псевдоожиженного слоя может падать или уменьшаться, если, например, снижается приведенная скорость циркулирующей текучей среды, проходящей через псевдоожиженный слой.

По существу, необходимость поднять или увеличить высоту псевдоожиженного слоя может также возникнуть до ввода нейтрализатора полимеризации. До ввода нейтрализатора полимеризации в реактор и (или) прекращения подачи исходной реакционной смеси и (или) материала катализатора высоту псевдоожиженного слоя можно устанавливать на отметке примерно 0 м, примерно 0,5 м, примерно 1 м, примерно 1,5 м, примерно 2 м или примерно 2,5 м выше шейки реактора. В зависимости от конкретного полимера в реакторе и высоты псевдоожиженного слоя до ввода нейтрализатора полимеризации высота псевдоожиженного слоя относительно шейки реактора в режиме холостого хода может изменяться от небольшой, равной примерно -4 м, примерно -3 м или примерно -2 м до большой, равной примерно -1,5 м, примерно -1 м или примерно -0,5 м.

Процедура перевода реактора в режим холостого хода может обеспечить переключение реактора с рабочего режима на режим холостого хода, в котором реактор может оставаться в течение требуемого периода времени, т.е. продолжающуюся через него циркуляцию газов для сохранения в нем уменьшенного или неполимеризующего псевдоожиженного слоя. Период времени, в течение которого реактор может поддерживаться в режиме холостого хода, может колебаться от нескольких минут или часов до нескольких дней или даже недель. Например, реактор можно поддерживать в режиме холостого хода в течение периода времени, изменяющегося от непродолжительного, составляющего около 1 часа, около 10 часов или около 1 дня до продолжительного, составляющего около 4 дней, около 6 дней, около 8 дней, около 10 дней, около 12 дней, около 14 дней или около 16 дней.

По истечении периода работы реактора в режиме холостого хода можно начинать процедуру повторного пуска реактора. Процедура возобновления полимеризации может включать снижение концентрации нейтрализатора полимеризации до менее примерно 3 частей на миллион в объеме, менее примерно 2 частей на миллион в объеме, менее примерно 1 части на миллион в объеме или менее примерно 0,5 частей на миллион в объеме. Концентрацию нейтрализатора полимеризации можно снизить путем удаления части циркулирующего газа из реактора. Для поддержания требуемого объема циркулирующего газа и давления в системе полимеризации можно подавать в реактор азот или другие инертные газы. В дополнение к инертным газам или вместо них можно также подавать в реактор исходную реакционную смесь.

Кроме того, процедура повторного пуска может включать возобновление подачи в реактор исходной реакционной смеси, материала катализатора, регулирование скорости газов, удаляемых из реактора посредством вентиляционной или продувочной линии, регулирование приведенной скорости газов или циркулирующей текучей среды, проходящей через реактор, регулирование температуры теплоносителя, используемого для изменения температуры циркулирующей текучей среды, регулирование давления в реакторе, возобновление извлечения полимерного продукта и (или) регулирование высоты псевдоожиженного слоя в реакторе. Возобновление подачи в реактор исходной реакционной смеси и катализатора, регулирование скорости удаления газов, регулирование температуры, давления и приведенной скорости газов в реакторе, возобновление извлечения полимерного продукта, регулирование температуры теплоносителя и (или) высоты псевдоожиженного слоя можно осуществлять в любом порядке или в любой последовательности.

Последовательность или порядок повторного пуска реактора в основном может быть следующим: снижение концентрации нейтрализатора полимеризации в реакторе, возобновление подачи исходной реакционной смеси в реактор (питания реактора), регулирование высоты псевдоожиженного слоя в реакторе, возобновление подачи материала катализатора и возобновление извлечения полимерного продукта. Давление можно регулировать во время подачи исходной реакционной смеси в реактор, например, при подаче исходной реакционной смеси в реактор давление в нем может повышаться. Если для повышения давления до требуемой величины недостаточно подачи в реактор только исходной реакционной смеси, в него можно дополнительно вводить азот или другие нереакционноспособные газы. Температуру можно регулировать или поддерживать в диапазоне от примерно 80°C до примерно 90°C, например, 85°C, в течение требуемого периода времени. При подаче в реактор катализатора и достаточном снижении концентрации нейтрализатора полимеризации может начаться полимеризация. Тепло, образующееся в процессе полимеризации после повторного пуска, может повышать температуру в реакторе. Для снижения или поддержания требуемой температуры в реакторе можно регулировать температуру теплоносителя, так чтобы до подачи в реактор циркулирующая текучая среда имела требуемую температуру.

Исходную реакционную смесь можно повторно подавать в реактор со скоростью, которая ниже скорости в обычном рабочем режиме, равна скорости в обычном рабочем режиме или выше скорости в обычном рабочем режиме. Различные компоненты исходной реакционной смеси, например, мономер (-ы), ИКА и (или) водород, можно подавать в реактор с разной скоростью. Повторную подачу всех компонентов в составе исходной реакционной смеси в реактор можно начинать одновременно или в разное время по отношению друг к другу. Что касается исходной реакционной смеси, содержащей этилен, гексен, изопентан и водород, то повторную подачу каждого компонента можно начинать в разное время. Например, сначала можно возобновить подачу гексена, после него можно подавать этилен, за ним можно подавать изопентан, после которого может следовать подача водорода. В другом случае, гексен, этилен и изопентан можно подавать примерно в одно время, после чего можно возобновить подачу водорода. Еще в одном случае, можно начинать с подачи гексена и этилена, за которыми могут следовать изопентан, а затем водород.

Повторная подача каждого компонента исходной реакционной смеси в реактор может быть непрерывной или периодической. Повторная подача одного или нескольких компонентов исходной реакционной смеси в реактор может быть непрерывной или повторная подача одного или нескольких компонентов исходной реакционной смеси в реактор может быть периодической. Во время повторного пуска и работы системы полимеризации конкретное количество и скорость повторной подачи каждого компонента можно менять в зависимости от определенного полимера, получаемого в реакторе.

При возобновлении подачи в реактор исходной реакционной смеси и (или) инертных газов, давление в реакторе может повышаться с величины давления в режиме холостого хода до величины давления в рабочем режиме или до средней величины между величиной давления в режиме холостого хода и величиной давления в рабочем режиме. Например, если диапазон давления в режиме холостого хода - от примерно 600 кПа изб. до примерно 800 кПа изб., а диапазон давления, требуемый в рабочем режиме, - от примерно 2000 кПа изб. до примерно 2400 кПа изб., то при возобновлении подачи в реактор исходной реакционной смеси и (или) инертных газов величина давления в реакторе может повышаться до средней величины давления, равной примерно 1700 кПа изб. - примерно 1900 кПа изб. После возобновления полимеризации, т.е. после возобновления подачи материала катализатора и исходной реакционной смеси в реактор, а также достаточного снижения концентрации нейтрализатора полимеризации, можно отрегулировать скорость подачи исходной реакционной смеси в реактор до величины скорости, требуемой в рабочем режиме. В другом случае, скорость подачи исходной реакционной смеси в реактор можно повышать до величины скорости, требуемой в рабочем режиме, а не до средней величины между величиной скорости в режиме холостого хода и величиной скорости в обычном режиме.

Приведенную скорость циркулирующего газа, проходящего через реактор, можно поддерживать в пределах скорости в режиме холостого хода, регулировать до скорости в рабочем режиме или регулировать до средней величины между величиной скорости в режиме холостого хода и величиной скорости в рабочем режиме. Для поддержания требуемого давления в реакторе и (или) для регулирования концентрации одного или нескольких компонентов, например, мономера (-ов), ИКА, водорода и им подобных, газы или текучую среду из системы полимеризации можно удалять посредством отводной линии. После того как будут достигнуты требуемое давление и скорости потока каждого компонента исходной реакционной смеси, требуемые при повторном пуске, можно возобновить подачу катализатора в реактор.

Вначале скорость повторной подачи катализатора в реактор, может быть меньше скорости в обычном рабочем режиме. Начальная скорость повторной подачи материала катализатора может изменяться от низкой, составляющей примерно 15%, примерно 20% или примерно 25% скорости в обычном рабочем режиме, до высокой, составляющей примерно 35%, примерно 40% или примерно 50% скорости в обычном рабочем режиме. Например, если в обычном режиме работы катализатор подавали со скоростью 10 кг/час, то количество катализатора, подаваемого после возобновления работы, может составлять около 2,7 кг/час, около 3 кг/час, около 3,3 кг/час или около 3,7 кг/час. После начала полимеризации ("световой индикатор выключен") в реакторе скорость подачи катализатора можно увеличить до величины скорости в обычном рабочем режиме. Предпочтительно, скорость подачи катализатора увеличивают в течение некоторого периода времени. Например, скорость подачи катализатора можно увеличивать в течение периода времени, составляющего около 0,5 часа, около 1 часа, около 2 часов, около 3 часов, около 4 часов, около 5 часов или около 6 часов.

Высоту псевдоожиженного слоя можно регулировать от высотной отметки в режиме холостого хода до высотной отметки для повторного пуска, которая может быть ниже или выше высотной отметки в режиме холостого хода. Определенная высота псевдоожиженного слоя после повторного пуска может по меньшей мере частично зависеть от конкретного полимера, получаемого в реакторе после начала полимеризации. Например, высоту псевдоожиженного слоя можно увеличивать путем подачи полимера в псевдоожиженный слой. Если реактор работает в режиме холостого хода и требуется увеличить высоту псевдоожиженного слоя, то в реактор можно подавать гранулы, бусины (шарики), хлопья полимера и т.п., увеличивая, таким образом, высоту псевдоожиженного слоя. В другом случае, после возобновления полимеризации высоту псевдоожиженного слоя можно увеличить путем задержки возобновления процесса извлечения пол