Фторопластовая порообразующая композиция и способ получения фторопластовой порообразующей композиции

Иллюстрации

Показать всеИзобретение относится к фторопластовой порообразующей композиции (ФПК) для создания надежной облегченной изоляции радиочастотных кабелей. Предложена ФПК, представляющая собой полимерную основу (ПМО) из смеси термопластичных фторопластов Ф-4МБ марок «Б» или «К» в виде гранул и «ВН» или «В» в виде порошка и регулятор порообразования (РП), причем ПМО взята в количестве 99,0-99,5 мас.% ФПК, а РП 0,5-1 мас.% ФПК. При этом Ф-4МБ марки «Б» или «К» взят в количестве 70-80 мас.% ПМО и Ф-4МБ марки «ВН» или «В» соответственно 30-20 мас.% ПМО. РП представляет собой или только нитрид бора в количестве 0,5-1 мас.% ФПК, или сложный РП из нитрида бора 0,25-0,5 мас.% ФПК и диоксида титана 0,01-0,25 мас.% ФПК. Предложен также способ получения указанной композиции. Технический результат - обеспечение равномерного распределения РП в ФПК для дальнейшего использования в процессе нанесения слоя изоляции из ФПК на жилу кабеля методом экструзии с одновременным применением процесса физического вспенивания путем подачи газообразного порообразователя в экструдер. Композиция получается из доступных компонентов, выпускаемых отечественной промышленностью. 2 н.п. ф-лы, 5 табл., 5 пр.

Реферат

Область техники

Изобретение относится к фторопластовой порообразующей композиции (ФПК) для создания надежной облегченной изоляции радиочастотных кабелей с улучшенными массогабаритными характеристиками, хорошими диэлектрическими показателями и длительным ресурсом эксплуатации в интервале температур от -60 до +200°С при большой скорости передачи сигнала и малом затухании. Для использования в качестве пористой изоляции проводов и кабелей токопроводящих материалов необходима композиция, обеспечивающая образование равномерной структуры пор, которая достигается однородностью распределения регулятора порообразования (РП) в полимерной основе (ПМО).

Уровень техники

В качестве ПМО для ФПК в настоящем изобретении используется промышленно выпускаемый сополимер тетрафторэтилена с гексафторпропиленом (ТФЭ/ГФП). Способ получения сополимера ТФЭ/ГФП известен, например, из российского патента RU 2206580 Cl «СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА С ГЕКСАФТОРПРОПИЛЕНОМ» (МПК C08F 214/26, опубл. 20.06.2003), включающий сополимеризацию указанных мономеров в массе мономеров или в среде фторсодержащего озонобезопасного растворителя при температуре 25-50°С и давлении 1,1-1,5 МПа в присутствии перфторированного инициатора радикального типа, с использованием загрузочной смеси мономеров, содержащей 80-86% мол. гексафторпропилена и 14-20% мол. тетрафторэтилена, и подпиткой реакционной среды в ходе процесса сополимеризации смесью мономеров, содержащей 12-15% мол. гексафторпропилена и 85-88% мол. тетрафторэтилена, с последующим удалением непрореагировавших мономеров и прогревом полученного сополимера для удаления остатков инициатора, отличающийся тем, что после окончания процесса сополимеризации реакционную массу охлаждают со снижением давления до 0,3-1,0 МПа, после чего ее передавливают в замкнутый объем, находящийся под давлением на 0,05-0,1 МПа ниже давления в реакционной зоне, и проводят удаление непрореагировавших мономеров и, при необходимости, растворителя в указанном замкнутом объеме при перемешивании со ступенчатым подъемом температуры сначала до 50-60°С до установления давления 0,2-0,3 МПа, а затем до 120-200°С до установления давления 0,09-0,11 МПа, с периодическим сбросом давления до исходного при повышении его на 0,1-0,12 МПа и с последующим прогревом полученного порошка сополимера при температуре 120-200°С и остаточном давлении 0,0026-0,0052 МПа в течение 3-4 ч.

Качество сополимеров ТФЭ с ГФП по указанному способу существенно улучшено, так как однородный, некомкующийся порошок сополимера не требует последующего измельчения, что, в том числе, важно для процесса нанесения ПМО в качестве изоляции на жилу электрического провода. Способ позволяет получать сополимер ТФЭ с ГФП широкого марочного ассортимента (с ПТР от 2 до 15 г/10 мин), с хорошей термостабильностью, высокими физико-механическими свойствами при сохранении высокого съема готового продукта с единицы объема реактора, что при меньшей продолжительности постполимеризационной обработки и уменьшении количества отходов обеспечивает высокие экономические показатели процесса. Получаемые сополимеры способны перерабатываться методом экструзии, в том числе, в кабельную изоляцию и могут широко применяться в электротехнике, в радио- и электронной промышленности и других отраслях народного хозяйства.

Из уровня техники известны отдельные решения, относящиеся к применению в качестве РП в составе ФПК нитрида бора (BN) в количестве от 0,1% масс. до 2% масс. от общей массы ФПК, и к получению ФПК путем смешивания, по меньшей мере, двух сополимеров: тетрафторэтилена с гексафторпропиленом (ТФЭ/ГФП). BN - превосходный тепловой и электрический изолятор (ширина запрещенной зоны 3,7 эВ при комнатной температуре). Известен в качестве РП с 1963 года (см. патент США US3072583 «FOAMABLE COMPOSITION COMPRISING A COPOLYMER OF TETRAFLUOROETHYLENE AND A PERFLUORO-ALPHA-OLEFIN CONTAINING THEREIN A FLUOROMETHANE AND PROCESS FOR MAKING SAME», (МПК C08J 9/14, опубл. 08.01.1963). Вообще вспенивание ФПК происходит при изолировании жилы кабеля экструзией термопластичной композиции с подачей физического агента вспенивания (азот, углекислый газ и др.). В патенте США US 3072583 также указано, что при вспенивании фторполимерного термопластичного материала его диэлектрическая постоянная уменьшается за счет образования множества мелких несоединенных между собой ячеек пустоты.

Из другого патента США US 4764538 «А FOAM NUCLEATION SYSTEM FOR FLUOROPOLYMERS» (МПК C08J 9/00, C08J 9/04, C08J 9/12, C08K 3/00, C08K 3/24, C08L 27/12, опубл. 16.08.1988) известно применение РП, в состав которого входит нитрид бора BN в количестве 0,02…2% масс. от общего веса РП, предпочтительно от 0,05 до 1,0%, и одной или более применимых неорганических солей в количестве миллионных долей концентрации 25…1000 мд (ppm), предпочтительно от 100 до 500 ppm. Неорганические соли, такие как тетраборат натрия, тетраборат калия, тетраборат кальция, карбонат натрия, карбонат лития и сульфат калия термически стабильны при температуре экструзии и значительно увеличивают нуклеирующий эффект при совместном использовании с нитридом бора. Неорганические соли могут быть добавлены как концентрат, могут быть предварительно смешаны с нитридом бора. Размер частиц неорганической соли должен быть не более 20 мкм, предпочтительно - не более 5 мкм.

Фторполимеры, пригодные для изготовления композиции, могут иметь показатель текучести расплава от 1 до 100 г/10 мин и выбраны из следующих групп:

а) гомополимеры хлортрифторэтилена (ХТФЭ) или 2,2-дифторэтилена,

б) сополимеры ТФЭ и одного из вышеупомянутых мономеров (а),

в) сополимеры не менее одного из вышеупомянутых мономеров (а) или (б) и одного или более мономеров, выбранных из группы: этилена, перфторалкильного этилена, перфторалкилвиниловых эфиров. Наиболее предпочтительны тетрафторэтилен/гексафторпропилен, тетрафторэтилен/перфторпропилвиниловый эфир (ТФЭ/ПФПВЭ), этилен/тетрафторэтилен/перфторбутилен, этилен/хлортрифторэтилен, поливинилиденфторид.

В примерах (1-4, 9-11) указанного патента США использованы сополимеры (СП) ТФЭ/ГФП с показателем текучести расплава (ПТР) 6,6 г/10 мин при температуре 372°С, в примере 8 СП тетрафторэтилена с перфторпропилвиниловым эфиром с ПТР 14,7 г/10 мин при 372°С, в примере 5 - СП этилена с тетрафторэтиленом с ПТР 14 г/10 мин при 372°С, в примере 6 - СП этилена с хлортрифторэтиленом. Вспененная изоляция производится путем экструзии с непрерывной подачей хлордифторметана, хорошо растворимого во фторполимерах. Объем пустоты в образцах, полученных методом экструзии, составлял в среднем 50%, размеры пор составляли от 115 мкм до 500 мкм.

Недостатком композиции и способа по указанному патенту США является использование хлордифторметана при вспенивании изоляции, обладающего высокой токсичностью и опасностью для озонового слоя. В патенте защищается использование азота, диоксида углерода или других газов, без приведения примеров, при этом известно, что азот и диоксид углерода, хуже растворяются во фторполимерах.

Из патента европейской патентной организации ЕР 0684272 В1 «FOAMABLE SOLID COMPOSITIONS BASED ON PERFLUOROPOLYMERS AND PROCESS FOR THE PREPARATION THEREOF», (МПК B05D 7/24, C08J 9/00, C08J 9/14, C08K 3/00, C08K 3/38, C08L 27/12, C08L 57/00, C08L 87/00, H01B 13/14, H01B 3/30, H01B 3/44, H01B 7/02, H01B 7/29, опубл. 29.11.1995) известно использование во фторполимерной композиции на основе термопластичного перфторполимера (А) с фторполиэфиром в количестве от 0,05 до 20% масс. от веса А и нитрида бора BN в количестве 0.02-2% масс., от веса полимера А в качестве регулятора порообразования (РП). В качестве полимера А может использоваться термопластичный перфторполимер, выбираемый из группы, например, сополимера ТФЭ/ГФП, тетрафторэтилен/перфторметилвиниловый эфир (ТФЭ/ПФМВЭ), ТФЭ/ПФПВЭ (см. пп.1-4 формулы патента). В примерах приводится объем пустоты в изоляции с различными фторполимерами, который составляет от 30 до 60%. В сравнительных примерах (13-16), без использования фторполиэфиров объем пустоты составляет 0%, причем в примерах 13 и 14 используется нитрид бора BN (размер частиц 5 мкм) в количестве 500 ppm в качестве РП. В примерах лучшие значения по объему пустоты в изоляции показаны на композиции с ТФЭ/ГФП, с использованием 6% масс. перфторполиэфира GALDEN (R) Ausimont марки D-40 и 0,05% масс. нитрида бора.

В указанном патенте не приведены данные по размеру пор и их распределению.

Технические решения, известные из указанных двух патентов, раскрывают объект исследования только в части использования нитрида бора в качестве РП в количестве до 2% масс. от ФПК, в части применения в составе сложного РП (СРП) и в части использования СП ТФЭ/ГФП в качестве ПМО композиции.

В патенте США US 6506809 В2 «TITANIUM DIOXIDE NUCLEATING AGENT SYSTEMS FOR FOAMABLE POLYMER COMPOSITIONS» (МПК C08J 9/00, C08K 3/00, опубл. 14.01.2003) описана система зародышеобразователей для вспенивания термопластичных фторполимеров на основе диоксида титана TiO2. TiO2 - известен в качестве белого пигмента в стандартных областях применения (пластмассы, краски), который обеспечивает защиту полимерной основы от УФ-лучей и деструкции в процессе эксплуатации. Термостоек, ширина запрещенной зоны - 3,05 эВ при комнатной температуре. Упоминается в качестве возможного РП в вышеуказанном патенте США US 3072583 без приведения примеров. Более доступен по цене, чем нитрид бора BN. Система зародышеобразователей, кроме TiO2, также включает неорганические соли и, возможно, соли сульфоновой и/или фосфоновой кислот.

Описана вспениваемая композиция для изоляции, содержащая СРП. В качестве ПМО, используемой в запатентованном изобретении, приводятся:

1) гомополимеры ХТФЭ, 2,2-дифторэтилена, винилиденфторида (ВДФ).

2) СП трифторэтилена и мономера, выбранного из группы ХТФЭ, 2,2-дифторэтилена, ВДФ.

3) СП по меньшей мере одного мономера, выбранного из группы ТФЭ, ХТФЭ, 2-2-дифторэтилена, ВДФ и их комбинаций и одного или более мономеров, выбранных из группы, состоящей из ГФП, этилена, перфторалкилвинилового эфира (ПФАВЭ) и мономеры, группы диоксолов, например перфтордиоксол, перфтор (2,2-диметил-1,3-диоксол) и перфтор (5-метокси-1,3-диоксол), а также их комбинации.

ПМО, защищаемая в патенте, имеет скорость течения расплава ПТР (измеренную по ASTM D1238 при температуре, соответствующей полимеру) от 1 г/10 мин до 100 г/10 мин. Предпочтительно от 5 г/10 мин до 35 г/10 мин. Также в примерах патента в качестве ПМО использован СП ТФЭ/ПФАВЭ (HYFLON MFA 6012) с ПТР 18,3 г/10 мин.

В качестве СРП рассмотрена композиция, содержащая диоксид титана TiO2, натрий тетраборат и бариевая соль в смеси перфторалкилэтансульфоновыми кислотами. Соотношение компонентов по весу в расчете на общий вес композиции для диоксида титана составляет от 50 до 2000 ppm, для неорганической соли, включающей карбонат лития, карбонат кальция, тетраборат стронция, карбонат натрия, тетраборат натрия, сульфит натрия, тетраборат калия, пиросульфат калия, сульфат калия, нитрат бария, фосфат алюминия, кремнефтористый натрий и их комбинаций по весу от общей массы композиции от 25 до 3000 ppm и для сульфоновой кислоты и солей фосфоновых кислот или их комбинаций по весу в расчете на общий вес композиции от 100 до 3000 ppm.

В качестве СРП использовалась композиция с соотношением компонентов по весу в расчете на общий вес композиции по диоксиду титана 250…2500 ppm, по натрию тетраборату 100 ppm (в качестве неорганической соли), по бариевой соли сульфоновых кислот 250 ppm. В качестве сравнительного примера приведен СРП с нитридом бора марки CTF-5 фирмы Carborundum, в количестве 250 ppm и натрий тетрабората - 100 ppm.

Достигнутый объем пустоты при экструзии композиции в пористую изоляцию на специальном агрегате с подачей азота составляет 24,5…33,5%. При использовании в качестве СРП нитрида бора размер ячейки составлял 80,8 мкм, при использовании СРП с диоксидом титана размер ячейки составлял 55…78 мкм. Также показана зависимость формы ячейки от содержания диоксида титана в сложном РП.

Несмотря на то что патентуется фторполимерная основа (ФПО) с ПТР от 1 г/10 мин до 100 г/10 мин, примеры приводится на сополимерах ТФЭ с ПФАВЭ, со скоростью течения расплава около 18,3 г/10 мин.

Решение, известное из патента США US6506809, раскрывает объект исследования только в части признаков, характеризующих возможность применения диоксида титана в составе СРП, распределенного в ПМО.

Наиболее близкими по технической сущности являются композиция и способ ее изготовления из смеси, по меньшей мере, двух СП ТФЭ/ГФП или ФЭП (фторированный-этилен-пропилен - ФЭП А) и тройного СП тетрафторэтилена/гексафторпропилена/ перфторэтилвинилового эфира (ТФЭ/ГФП/ПФЭВЭ - ФЭП Б), обеспечивающих адгезию композиции к жиле электрического провода, - см. патент США US 7638709 В2 «FLUOROPOLYMER WIRE INSULATION» (МПК Н01В 7/00, опубл. 29.12.2009), где описана фторопластовая композиция, предназначенная для образования пористой изоляции, применяемой в производстве коаксиальных кабелей.

Техническим результатом этого патента является уменьшение коэффициента потерь на отражение в коаксиальном кабеле, в том числе во вспененном слое.

Фторопластовую композицию получают из смеси СП, при этом один из указанных СП имеет адгезию, по меньшей мере, около 13,3 H, а другой - адгезию не выше 11,1 Н, причем упомянутая смесь СП имеет адгезию, по меньшей мере, 13,3 Н. Количество ФЭП А и ФЭП Б может быть от 30 до 70% масс. от общего веса смеси, в частном примере реализации изобретения указано, что композицию получают из смеси двух ФЭП - ФЭП А и ФЭП Б, взятых в сухом соотношении по 50 весовых частей каждого, и РП, причем РП взят в количестве 0,25% от общего веса композиции. В качестве РП применяется в том числе смесь, состоящая из 91,1% масс от общего веса - нитрида бора, 2,5% масс. - тетрабората кальция и 6,4% масс. - бариевой соли сульфокислоты. Из этой смеси готовят 2,5% масс. концентрат, который экструдируют. Полученные гранулы концентрата смешивают с гранулами ФЭП и используют для наложения пористой изоляции. Для получения пористой изоляции используется стандартный способ экструзии при подаче газа под высоким давлением для вспенивания расплава. При реализации технического решения в качестве ФЭП А использовался фторполимер с ПТР 7 г/10 мин, содержащий 10…11% масс. гексафторпропилен, остальное - тетрафторэтилен. Полимер был стабилизирован с помощью обработки влажным паром для того, чтобы его концевые группы преобразовались в стабильные - CF2H группы. В качестве ФЭП Б использовался тройной фторсополимер, содержащий 10-11% масс. от общего веса гексафторпропилена, 1-1,5% масс. от общего веса ПФЭВЭ, остальное тетрафторэтилен.

ФЭП Б имеет ПТР 30 г/10 мин и эффективное количество концевых групп, имеющих сродство к материалу провода, остальные концевые группы - CF3 группы получены фторированием. ПТР композиции составляет 14 г/10 мин.

Таким образом, в патенте США US 7638709 объект исследования раскрыт только в части признаков, характеризующих ФПК и ее получение на основе смеси СП ТФЭ/ГФП и тройного СП ТФЭ/ГФП/ПФЭВЭ с большой разницей значений ПТР. Получение тройного СП является достаточно сложным отдельным технологическим процессом, что в совокупности усложняет и удорожает процесс получения композиции.

Раскрытие изобретения

Задачей предлагаемого изобретения является создание рецептуры на основе доступных компонентов, выпускаемых отечественной промышленностью, для фторопластовой порообразующей композиции (ФПК) и способа ее получения, что обеспечивает в дальнейшем изготовление пористой изоляции кабеля с хорошей равномерностью структуры пор с длительным ресурсом эксплуатации при высоких температурах, с хорошими диэлектрическими показателями при большой скорости передачи сигнала в проводе и его малом затухании.

Техническим результатом является обеспечение высококачественного равномерного распределения РП в ФПК, для дальнейшего использования в процессе нанесения слоя изоляции из ФПК на жилу кабеля методом экструзии с одновременным применением процесса физического вспенивания путем подачи газообразного порообразователя в экструдер.

Поставленный технический результат достигается нижеописанной рецептурой композиции и способом ее получения (с учетом того, что композиция как объект изобретения является новой, способ ее получения также является новым). ФПК представляет собой полимерную основу из смеси термопластичных фторопластов Ф-4МБ марок «Б» или «К» в виде гранул и «ВН» или «В» в виде порошка. При этом фторопласт Ф-4МБ марки «Б» или «К» взят в количестве 70…80% масс. ПМО и фторопласт Ф-4МБ марки «ВН» или «В» соответственно взят в количестве 30…20% масс. ПМО. Причем ПМО взята в количестве 99,0…99,5% масс. ФПК, а РП взят в количестве 0,5…1% масс. композиции. РП представляет собой или только нитрид бора BN в количестве 0,5…1% масс. композиции или сложный регулятор из нитрида бора BN в количестве 0,25…0,5% масс. композиции в совокупности с диоксидом титана TiO2 в количестве 0,01…0,25% масс. композиции. Нитрид бора имеет средний размер частиц порошка 14…21 мкм, предпочтительнее 5…10 мкм, а другие возможные компоненты РП, в первую очередь диоксид титана, имеют размер частиц не более 20 мкм, предпочтительно 5…10 мкм.

Способ получения указанной фторопластовой порообразующей композиции характеризуется тем, что содержит, по меньшей мере, этапы, на которых сушат гранулы или>* порошки термопластичных фторопластов Ф-4МБ разных марок; сушат и просеивают компоненты РП; при необходимости диспергируют частицы нитрида бора BN до среднего размера частиц 14 мкм (более предпочтительно до 5 мкм). Приготовляют концентрат регулятора или сложного регулятора порообразования, смешивают Ф-4МБ марок «Б» и «В» друг с другом и далее с концентратом РП из нитрида бора с получением ФПК или смешивают Ф-4МБ марок «ВН» или «В» с приготовленной смесью СРП с получением концентрата СРП и далее этот концентрат смешивают с гранулами Ф-4МБ марок «Б» или «К» с получением фторопластовой порообразующей композиции. Далее экструдируют полученную фторопластовую порообразующую композицию для получения стренг с их последующей грануляцией. При необходимости возможна повторная экструзия с последующей грануляцией фторопластовой порообразующей композиции.

Осуществление изобретения

Анализ патентных документов показал, что на дату завершения поиска не выявлено решений, совокупность существенных признаков которых совпадает с совокупностью существенных признаков объекта исследования. В ходе проведенного патентно-информационного поиска не было выявлено каких-либо источников, свидетельствующих о невозможности применения в промышленности технического решения, охарактеризованного объектом исследования. Кроме того, в качестве исходных данных представлены экспериментальные данные, подтверждающие возможность промышленного применения технического решения.

Марки «Б» и «К» термопластичного фторопласта-4МБ - в гранулах, марки «В» и «ВН» - порошки. Основное отличие марок - в величине ПТР и других характеристиках. Марки «Б», «В» и «ВН» - выпускаются по ТУ 301-05-73-90, марка «К» - по ТУ 6-05-041-909-88 с изменениями 1, 2, 3. Вместо порошка марки «ВН» можно использовать порошок марки «В» при соответствии диэлектрических свойств марке «Б». Вместо гранул марки «Б» можно использовать гранулы марки «К» для получения композиции с большим ПТР, для улучшения перерабатываемости композиции в пористую изоляцию.

Приготовление композиции осуществляют или постадийным смешением, или одностадийным смешением компонентов, иначе говоря, процесс смешения исходных компонентов производят несколькими способами: смешение исходных порошкообразных компонентов производят вручную, встряхиванием в полиэтиленовой емкости, с последующим смешением смеси полученной смеси порошков с гранулами в быстроходном смесителе; или смешение порошкообразных компонентов сразу производят в смесителе.

Процесс смешения СРП также производят несколькими способами: непосредственное смешение компонентов в полиэтиленовой емкости; или смешение компонентов совместным многократным просевом через сито 005 или 0063; или смешение компонентов в смесителе, оборудованном рамной или лопастной мешалкой.

Нижеприведенные примеры иллюстрируют существо изобретения.

Таблицы 1…5 содержат сводные данные из примеров осуществления изобретения.

В качестве ПМО были использованы СП ТФЭ/ГФП, представляющие собой смесь термопластичного фторопласта Ф-4МБ марок «Б» и «В» в соотношении 80/20.

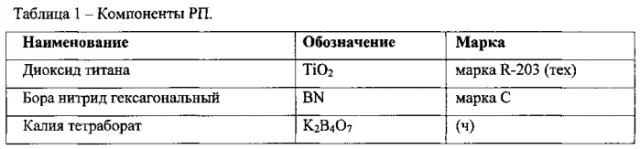

Наименование и обозначение компонентов РП, используемых в примерах, представлены в таблице 1, состав РП приведен в таблице 2.

Калий тетраборат (К2В4О7), показавший в патенте US 4764538 хорошие результаты по размеру пор при использовании его в составе СРП, используется в сравнительном примере 1 в составе СРП ФПК, результаты представлены в таблице 5.

Важно отметить, что в настоящем изобретении при совместном использовании TiO2 с BN впервые обнаружено улучшение диэлектрических свойств ФПК, в части показателя «Тангенс угла диэлектрических потерь при частоте 106 Гц», данные представлены в таблице 2.

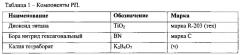

Режимы получения ФПК на одношнековом экструдере с соотношением длины и диаметра шнека, равным 25, показаны в таблице 3.

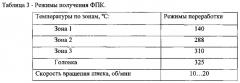

В процессе его переработки ФПК в пористую изоляцию на специальном экструзионном агрегате с подачей азота были получены образцы в виде пористого жгута при пропускании расплавленной массы через «байпас» агрегата, а при пропускании через экструзионную головку агрегата - в виде пористой изоляции провода. Условия получения пористых образцов представлены в таблице 4.

Размер ячейки был определен по фотографии тонкого поперечного сечения образца в примерно 25-кратном увеличении. Средний размер ячейки рассчитывался путем усреднения 15 крупных клеток. Содержание пустот в пористом образце X, об.%, определяли по формуле: X = ( 1 − m 2,17 ⋅ π ⋅ l ⋅ ( R 2 − r 2 ) ) ⋅ 100 ,

где R - наружный радиус образца, см; r - радиус жилы, см; l - длина образца, см; m - масса образца, г.

За результат принимали среднее арифметическое трех параллельных определений.

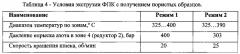

Свойства образцов жгута ⌀ 2,2…8 мм, полученного на имеющейся оснастке (средний размер пор, объем пустоты, плотность образца), характеризующие качество пористости, представлены в таблице 5.

Пример 1. Композиция получена путем постадийного смешения. На первой стадии смешали компоненты РП в смесителе. На второй стадии в полученную смесь добавили порошок Ф-4МБ марки «В», на третьей стадии в полученную смесь добавили гранулы Ф-4МБ марки «Б», после чего композицию экструдировали по режиму, указанному в таблице 3. Состав ПМО: Ф-4МБ марки «Б» и Ф-4МБ марки «В» в соотношении 80/20 соответственно. Состав РП приведен в примере 1 таблицы 2, экструзия ФПК ведется по режиму таблицы 3, экструзия ФПК методом физического вспенивания с получением пористого образца ведется по режиму 1 таблицы 4, свойства пористых образцов представлены в примере 1 таблицы 5.

Пример 2. Композиция получена путем постадийного смешения, как указано в примере 1. Состав РП приведен в примере 2 таблицы 2, экструзия компонентов ФПК ведется по режиму таблицы 3, экструзия ФПК методом физического вспенивания с получением пористого образца ведется по режиму 1 таблицы 4, свойства пористого образа представлены в примере 2 таблицы 5. Получена изоляция с 50%-ным объемом пустоты, обеспечивающим высокие показатели диэлектрических свойств со стабильными значениями показателя «Тангенс угла диэлектрических потерь».

Сравнительный пример 1. Композиция получена путем постадийного смешения, как указано в примере 1. Состав РП приведен в Сравнительном примере 1 таблицы 2, экструзия компонентов ФПК ведется по режиму таблицы 3, экструзия ФПК методом физического вспенивания с получением пористого образца ведется по режиму 1 таблицы 4, свойства пористого образа представлены в Сравнительном примере 1 таблицы 5.

Можно видеть, что при использовании СРП (BN+TiO2+K2B4O7) наблюдается некоторое увеличение размера пор (по сравнению с примером 2), а объем пустоты в образце сопоставим с объемом пустоты в образце, полученном из композиции ПМО (Сравнительный пример 3).

Сравнительный пример 2. Композиция получена путем постадийного смешения с приготовлением концентрата ФПК, с последующим смешением в соотношении 1/9 с ПМО. Состав РП приведен в Сравнительном примере 2 таблицы 2, экструзия компонентов ФПК ведется по режиму таблицы 3, экструзия ФПК методом физического вспенивания с получением пористого образца ведется по режиму 1 таблицы 4, свойства пористого образа представлены в Сравнительном примере 2 таблицы 5.

Сравнительный пример 3. Композиция ПМО: Ф-4МБ марки «Б» и Ф-4МБ марки «В» в соотношении 80/20 соответственно без введения РП получена путем смешения компонентов с последующей экструзией по режиму таблицы 3, экструзия ПМО методом физического вспенивания с получением пористого образца ведется по режиму 2 таблицы 4. Свойства пористых образов представлены в сравнительном примере 3 таблицы 5.

Таким образом, экспериментально доказано, что предлагаемая оригинально полученная фторопластовая порообразующая композиция может применяться для ее дальнейшего наложения в качестве пористой изоляции толщиной от 1,1 до 4 мм на токопроводящую жилу кабелей, предназначенных для передачи электронных сигналов различной частоты.

1. Фторопластовая порообразующая композиция (ФПК), представляющая собой полимерную основу (ПМО) из смеси термопластичных фторопластов Ф-4МБ марок «Б» или «К» в виде гранул и «ВН» или «В» в виде порошка, причем фторопласт Ф-4МБ марки «Б» или «К» взят в количестве 70-80 мас.% ПМО и фторопласт Ф-4МБ марки «ВН» или «В» соответственно взят в количестве 30-20 мас.% ПМО, причем ПМО взята в количестве 99,0-99,5 мас.% ФПК, а также регулятор порообразования в количестве 0,5-1 мас.% композиции, причем регулятор представляет собой или только нитрид бора ΒΝ в количестве 0,5-1 мас.% композиции, или сложный регулятор из нитрида бора ΒΝ в количестве 0,25-0,5 мас.% композиции в совокупности с диоксидом титана ТiО2 в количестве 0,01-0,25 мас.% композиции, причем нитрид бора имеет средний размер частиц порошка 14-21 мкм, предпочтительнее 5-10 мкм, а другие возможные компоненты регулятора порообразования, в первую очередь диоксид титана, имеют размер частиц не более 20 мкм, предпочтительно 5-10 мкм.

2. Способ получения фторопластовой порообразующей композиции по п.1, характеризующийся тем, что содержит, по меньшей мере, этапы, на которых сушат гранулы или порошки термопластичных фторопластов Ф-4МБ разных марок; сушат и просеивают компоненты регулятора порообразования; при необходимости диспергируют частицы нитрида бора ΒΝ до среднего размера частиц 14 мкм, более предпочтительно до 5 мкм; приготовляют концентрат регулятора или сложного регулятора порообразования, смешивают Ф-4МБ марок «Б» и «В» друг с другом и далее с концентратом регулятора порообразования из нитрида бора с получением фторопластовой порообразующей композиции или смешивают Ф-4МБ марок «ВН» или «В» с приготовленной смесью сложного регулятора порообразования с получением концентрата сложного регулятора порообразования и далее этот концентрат смешивают с гранулами Ф-4МБ марок «Б» или «К» с получением фторопластовой порообразующей композиции, далее экструдируют полученную фторопластовую порообразующую композицию для получения стренг с их последующей грануляцией.